田口方法在缓速器扰流柱弹簧稳健设计中的应用

2017-05-30唐少雄尹逊青维维文光安

唐少雄 尹逊青 维维 文光安

摘要:某液力缓速器在台架试验高转速工况排气口出现了大量的油雾,其中一个重要的原因是扰流柱回位弹簧刚度偏小,导致内腔形成空气循环将内腔的残余液体汽化产生油雾。针对该问题,运用田口方法对弹簧进行了优化,并进行了台架试验,验证了改进措施的有效性。

关键词:田口方法 缓速器 弹簧改进设计

中图分类号:U469.6.03文献标识码:A文章编号:1004-0226(2017)09-0088-05

1前言

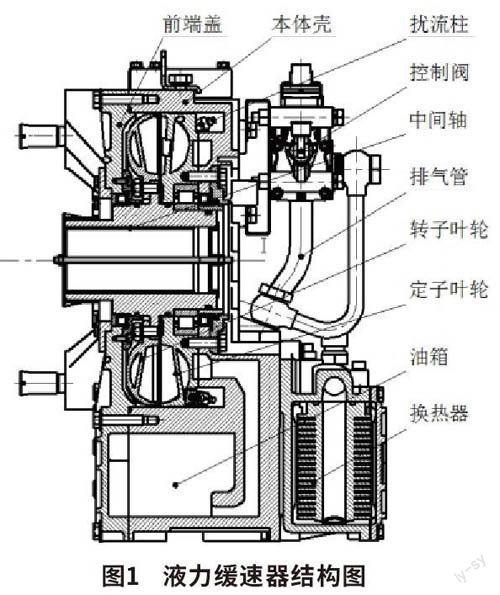

液力缓速器,也称液力减速器,是一种辅助制动系统。其通常安装在变速器之后,依靠工作轮内液流的作用将车辆的动能转化为液体的热能,再通过冷却器散热的方式实现车辆的制动,液力缓速器特别适用于高速、大功率车辆。某液力缓速器由前端盖、本体壳、定了叶轮、转子叶轮、控制阀、换热器及扰流柱等零件组成,结构如图1所示。缓速器安装在变速器的后端,其转子叶轮中心轴通过中间轴与变速器输出轴并联连接。扰流柱安装在定子叶轮上,扰流柱的一端通过螺纹拧紧到定子叶轮的循环圆大径处。

田口方法(Taguchi Mcthods)是当代日本著名学者田口玄一博士于20世纪70年代初期创立的质量工程新技術。其基本思想是:用正交表安排试验方案,以误差因素模拟产品质量波动的各种干扰,以信噪比作为衡量产品质量稳健性的指标,通过对各种试验方案的统计分析,找出抗干扰能力最强、性能最稳定、可靠的设计方案。

液力缓速器在变速器加载试验台上进行性能台架试验时,在高速空载工况下,液力缓速器的排气口出现大量油雾。拆检故障件后发现,扰流柱内部弹簧弹力不够,弹簧刚度偏小。空转时由于扰流柱不能正常伸出破坏空气流,导致空气流速大幅增加,使得壁面残余液体被雾化,同时工作腔内的压力升高,内部被雾化的油气混合物从排气通道排出。为解决这个问题,本文运用田口方法研究弹簧的设计参数及制造误差对弹簧性能和稳定性的影响。

2优化设计目标

液力缓速器的工作原理如图2所示。

液力缓速器的转子叶轮与变速器输出轴相连,定子叶轮与缓速器外壳相连,转子叶轮与定子叶轮之间有一定的间隙构成液体的工作腔。

缓速器工作时,控制阀打开,压缩空气进入油箱,将液体压入工作腔,液体在转子叶轮的带动下被加速,高速液体冲击定子叶轮,产生的冲击力作用在定子叶轮上,而其反作用力则作用在转子叶轮上,且反作用力的方向与旋转方向相反,因而会产生阻力矩。液体在工作腔内作小循环,产生阻力矩,同时液体的温度升高,即将动能转化为热能。此时高速液体冲击力人于扰流柱的弹簧力,扰流柱处于完全压缩状态,如图3所

工作腔设有出油口,高温液体通过出油管路进入换热器,在换热器里通过高温液体与冷却水热交换,液体的温度下降又流回工作腔,液体即形成大循环,冷却水将热量通过换热器散发出去。

不工作时,控制阀关闭,压缩空气从油箱排到大气中,液体从工作腔流回到油腔,此时工作腔中仅剩气体,其压力迅速减小,此时空气产生的冲击力小于扰流柱的弹簧力,扰流柱伸出,破坏工作腔内气体的循环,使得缓速器的空载扭矩下降,降低工作腔中的压力。

如果扰流柱的弹簧力不足,气体的流动没有破坏,空气的流速将变快,缓速器的空载扭矩上升,功率损失增大,产生的热量雾化工作腔壁面残余液体,同时工作腔内的压力升高,内部被雾化的油气混合物从排气通道排出,油气混合物排出路径如图4所示。

因此,扰流柱弹簧刚度应该保证缓速器不工作,处于空转上况时,即使在最高转速,扰流柱伸出时弹簧力应大于空气流动产生的动压力;缓速器工作处于液力工况时,即使在最低转速时,扰流柱也能完全缩回。

通过对高速空转场及低速油涡流场的计算,以及对弹簧安装空间和工作空间的核算,得到了弹簧的工作指标:弹簧最小载荷

3望目特性的设计流程

4可控因素及水平

设计过程中,可以人为控制和选定水平的因素称为可控因素。挑选可控因素及水平的目的在于寻找一组最佳参数组合,使得设计目标均值最靠近目标值,且抗干扰能力最强。

分析以上公式可知,不同弹簧材料的切变模量变化不大,不作可控因素,而弹簧钢丝直径、弹簧中径、弹簧有效圈数作可控因素。

弹簧钢丝直径参照冷拉圆钢丝、方钢丝、六角钢丝尺寸、外形、质量及允许偏差(GB/T342-1997)选取,弹簧中径按照厂家模具选取,弹簧有效圈数按经验选取并校核间隙。

可控因素及水平如表1所示。

5误差因素及水平

使用中不能人为控制和选择的因素称为误差因素。由于误差因素的客观存在,使得产品质量特性必然具有波动的特点,表现为随机变量。在产品设计中,考虑误差因素的目的是为了减小它们在产品生产和使用时的影响,设计抗干扰能力强、性能稳定的产品。弹簧误差因素水平如表2所示。

弹簧材料切变模量误差按手册中的范围选取,弹簧钢丝直径误差参照冷拉圆钢丝、方钢丝、六角钢丝尺寸、外形、质量及允许偏差(GB/T342-1997)选取,弹簧中径的偏差根据模具的制造误差及磨损情况选取,弹簧有效圈数按照厂家经验选取。

6内设计

内设计是用于分析可控因素对产品质量的影响,因此将可控因素放内表中。

7外设计

外设计用于分析误差因素对产品质量的影响。综合误差因素法是外设计的一种方法,该方法将所有误差因素综合为一个综合误差因素。

对于望目特性,综合误差因素N取如下两个水平:

8 SN比计算

SN比又称信噪比,即信号与噪声的比值。这一概念从通讯领域引伸到质量工程中,作为评价产品质量特性稳定性的指标。计算SN比是为了找到稳定因素,获得质量特性稳定的方案。

望目特性SN比的计算公式如下:

灵敏度是评价产品质量特性平均水平的指标。计算灵敏度是为了找到调整因素,使质量特性趋向目标值。

望目特性灵敏度S的计算公式如下:

按实验方案获得的数据及计算结果如表4所示。

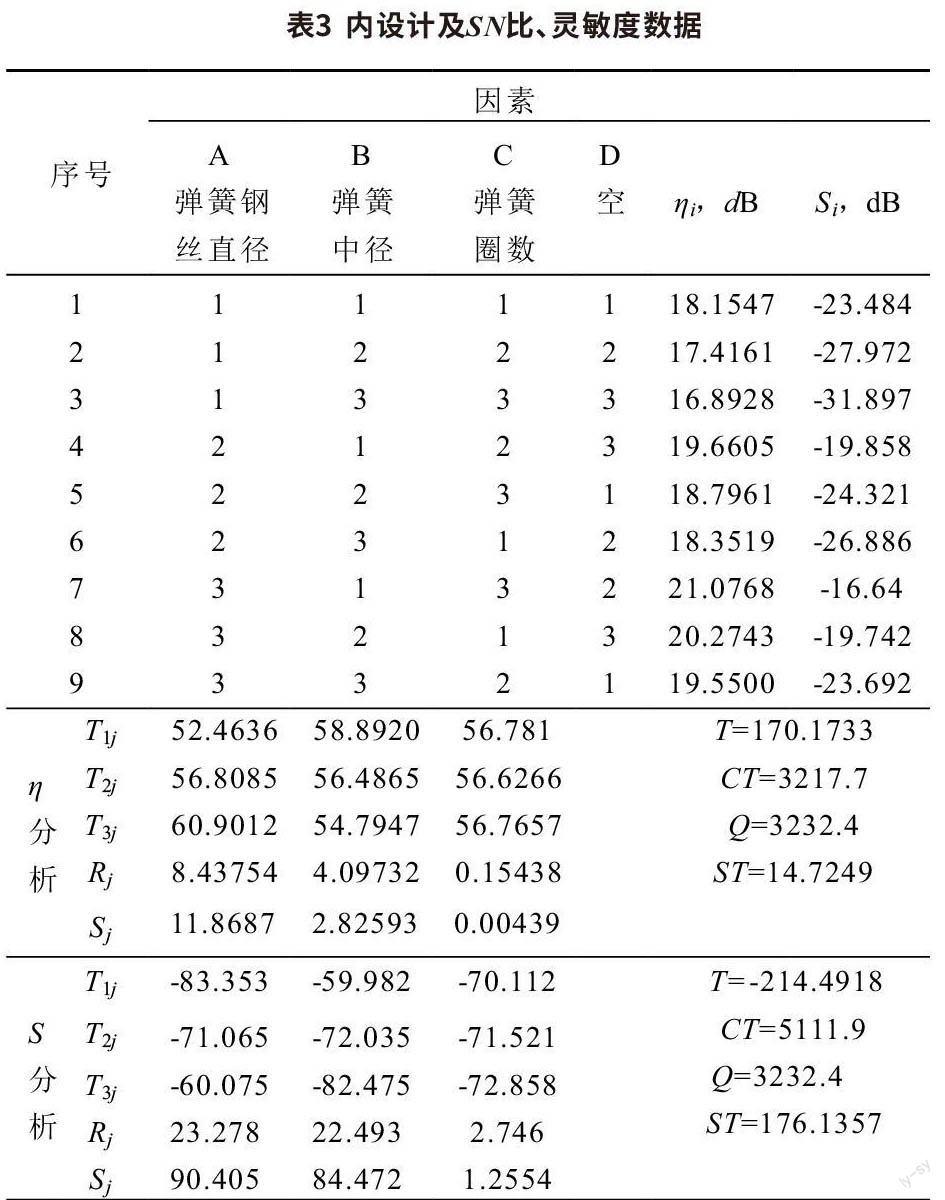

9内表统计及方差分析

利用表3数据可得可控因素的SN比效应图和灵敏度效应图,如图6、7所示。因素A对稳定性影响大,因素B次之,因素C影响较小。因素A和B对灵敏度影响大,因素C影响较小。

以SN比数据为基础,可进行内表统计分析,得到总波动平方和以及各可控因素的波动平方和,进而进行方差分析,通过方差分析可以判别可控因素相对与误差因素的显著性,其计算公式如下:

计算结果填入表5,结果显示弹簧钢丝直径是高度显著的影響因素,弹簧中径也是高度显著的影响因素,弹簧圈数为次要影响因素。弹簧圈数的影响小于误差的影响。

以灵敏度数据为基础,进行相同的计算。结果填入表6中,结果显示全部因素都是高度显著的影响因素。

10因素分类

根据表5、6,将可控因素分类,如表7所示。

因为刚度是通过计算获得的,没有随机误差,导致对灵敏度进行方差分析时,F值过大,丧失了区分功能,此时用贡献率来区分可控因素更为合理。重新分类后如表

11最佳方案

分析表4的数据,7号A3B1c3的信噪比最大,其左侧最坏为0.1383,右侧最坏为0.1567,差值为0.0184,平均值为0.1475,与理想值0.095差别较大。

按两步法,第一步首先确定稳健方案为A3B1,C不显著,暂不考虑,此方案与表3的7号方案相同。第一:步调整目标值,因A为稳定因素,不作调整,B为调整因素从一水下调到二水平,此方案与表4的8号A3B2C1接近,其左侧最坏为0.0962,右侧最坏为0.1103,差值为0.0141,平均值为0.1032,与理想值0.095接近;现在还需将均值调小一些,观察灵敏度效应图,C因素为单调递减,C因素调到2水平,此方案表4中没有,重新计算得其左侧最坏为0.0911,右侧最坏为0.1046,差值为0.0135,平均值为0.0978,比理想值稍大。C因素调到3水下,重新计算得其左侧最坏为0.0865,右侧最坏为0.0994,差值为0.0129,下均值为0.093,比理想值稍小。C因素取2水平和3水平的中间值19.5,计算得其左侧最坏为0.0887,右侧最坏为0.1019,差值为0.0132,平均值为0.0953,接近理想值。

将理想方案、方案7、方案8、A3B2C2、A3B2C3的信噪比、灵敏度、误差方差、期望平方列入表9中。理想方案的误差方差足较小的,其期望平方也是最接近0.095的平方0.009025。因此最佳方案为A3B2C=19.5,即弹簧钢丝直径0.5 mm,弹簧中径7mm,钢丝圈数19.5。

12验证试验

按最佳方案生产了一批弹簧,测量了弹簧刚度数据如表10。其信噪比、灵敏度、误差方差、期望平方列入表11中。

由表11的数据显示:试验数据的信噪比比计算值大5.75dB,误差方差只有计算值的1/3,期望平方接近。实际的试验值要好于计算值。

将弹簧安装于扰流柱,然后将扰流柱安装到缓速器上进行台架试验,已解决缓速器冒油雾的问题。

13结语

稳健性设计是一种科学的、高效率、高效益的工程优化设计方法体系,是保证产品的关键环节,是质量工程的核心技术。运用田口方法优化设计弹簧参数,充分考虑了原材料的变化及制造的公差,以及使用时间造成模具磨损的影响,设计的产品对外界环境的干扰有很强的抵抗力,具有高度稳定的性能。这种方法花费不多,效果明显,具有普遍的适用性。