超声波处理对纤维素酶法水解竹粉的影响

2017-05-17杜晓莹傅佳佳王鸿博高卫东蒋春燕

杜晓莹, 傅佳佳,2, 王鸿博, 高卫东, 蒋春燕

(1. 江南大学 江苏省功能纺织品工程技术研究中心, 江苏 无锡 214122; 2. 苏州大学 丝绸工程省级重点实验室,江苏 苏州 215123; 3. 圣华盾防护科技股份有限公司, 江苏 江阴 214413)

超声波处理对纤维素酶法水解竹粉的影响

杜晓莹1, 傅佳佳1,2, 王鸿博1, 高卫东1, 蒋春燕3

(1. 江南大学 江苏省功能纺织品工程技术研究中心, 江苏 无锡 214122; 2. 苏州大学 丝绸工程省级重点实验室,江苏 苏州 215123; 3. 圣华盾防护科技股份有限公司, 江苏 江阴 214413)

针对采用生物酶法对竹材脱胶时竹材复杂致密的结构阻碍酶的作用的问题,在酶解前采用超声波对竹材进行预处理。通过单因素试验确定合适的超声波预处理条件为:频率20 kHz,功率960 W,时间15 min,浴比1∶30,室温。相同酶解条件下使用纤维素酶分别水解超声波处理竹粉和原竹粉,反应12 h时前者较后者生成的还原糖量提高了34.48%;通过扫描电子显微镜、红外光谱和X射线衍射仪观察超声波预处理前后竹材表面、化学结构及结晶度变化。结果表明:经超声波处理竹材表面结构被破坏,空隙和孔洞数量增加,有效接触面积增加,结晶度降低了11.68%,但化学结构没有明显变化;超声波是一种有效而温和的预处理方式,不会改变竹材性质。

超声波; 纤维素酶; 竹粉; 还原糖; 结晶度

近年来,竹纤维因具有天然抗菌、防紫外线、环保等优良特性而备受人们青睐[1]。按照不同的加工方法,目前市场上常见的竹纤维[2]主要可分为3类:竹原纤维、竹浆纤维和竹炭纤维。竹原纤维的制备方法有物理法、化学法、生物酶法。罗海等[3]采用蒸汽爆破有效地分离了竹纤维;王春红等[4]采用化学方法处理爆破后的竹原纤维,制得了高拉伸强度(与玻璃纤维接近)和柔软度的竹原纤维;邓首哲等[5]采用生物酶法对竹纤维进行脱胶,得出了半纤维素酶对竹纤维脱胶有一定效果的结论。

竹材主要成分为纤维素、半纤维素、木质素,这3种物质相互交联、缠结,构成了竹材本身复杂而致密的结构。研究表明,纤维素是竹中对酶而言最可及的物质[6],且在天然的沤竹体系中测得纤维素酶活存在,因此,选用纤维素酶水解竹材,以期打开竹材的致密结构,为后续脱胶酶的渗透提供有效通道。竹材复杂的结构及结晶区的存在影响了水解效率。为提高水解效率,在纤维素酶水解竹粉前需采用预处理方式处理竹材,以改变竹材表面可及度及结晶度。竹粉常见的预处理方式有高温高压法、微波法和超声波法。高温高压法需要较大的外界能量,采用微波法作用时产生的温度会对纤维造成损伤,因此本文采用超声波法作为预处理方式处理竹粉。

超声波是一种高效、环保的新型能量形式,目前已有研究者将超声波与生物酶联合使用处理秸秆、蔗渣等生态废弃物以制备新型燃料生态乙醇[7-8]。超声波处理过程中会产生热效应、机械效应和空化效应[9]。本文主要利用超声波在液体介质中的空化效应预处理竹粉,以改变竹粉结构,提高酶解效率,从而为生物酶高效水解木质纤维素纤维提供一种有效途径。

1 试验部分

1.1 原料与试剂

原料:过60目筛的1年生毛竹粉末,用甲苯和乙醇按体积比2∶1混合对竹粉进行抽提[10],抽提后竹粉作为试验用原竹粉。

主要试剂:中性纤维素酶8000L,购于上海诺维信(Novozymes)公司;羧甲基纤维素(CMC),3,5-二硝基水杨酸(DNS),考马斯亮蓝G-250,牛血清白蛋白(BAS),购于百灵威科技有限公司。

1.2 主要仪器

仪器:FS-1200超声波处理器(上海生析超声仪器有限公司);UV-9600紫外/可见分光光度计(北京瑞利分析仪器有限公司);SU1510扫描电子显微镜(日本日立公司);NICOLET IS 10红外光谱仪(赛默飞世尔科技有限公司);X射线衍射仪(德国布鲁克AXS有限公司)。

1.3 试验方法

1.3.1 纤维素酶比酶活的测定

采用DNS法[10]确定最适条件下纤维素酶酶活。酶活定义:每分钟CMC产生1 μmol葡萄糖的酶量为1个单位(U)的酶活。采用Bradford法[11]测定纤维素酶的蛋白质含量,计算得到所用纤维素酶的比酶活。比酶活定义为每毫克蛋白的酶活力。

1.3.2 超声波预处理

称取0.2 g竹粉置于塑料离心管中,经不同的超声波条件处理,以相同纤维素酶酶解条件下还原糖的产量为指标,确定适宜的超声波处理条件。本文试验采用的超声波仪器频率为20 kHz,采用单因素分析法确定其他超声波处理参数:功率为240~1 200 W,10%的增率变化,时间为10、20、30、40、50 min,浴比为1∶10、1∶20、1∶30、1∶40、1∶50。超声波处理后的竹粉用去离子水清洗并在室温条件下自然风干。

1.3.3 纤维素酶水解

称取0.05 g经超声波处理的竹粉于50 mL锥形瓶中,加入5 mL纤维素酶,用pH值为7.0的磷酸盐缓冲液定容至15 mL。对照样中所加竹粉为未经超声波处理的原竹粉。每组样品需要同时进行2个平行试样测试。将装有以上反应体系的锥形瓶放入50 ℃的恒温振荡水浴锅中,分别在反应0、2、4、6、8、10、12、24 h时用移液器取0.3 mL的反应液于0.5 mL离心管中,离心机离心后,置于-4 ℃冰箱待用。

1.3.4 还原糖产量测定

所有样品取样完毕后,分别从每个离心管中取0.2 mL上清液于试管中,与DNS试剂进行显色反应,测定还原糖含量[10]。用紫外分光光度计测520 nm处吸光度值,根据之前绘制的葡萄糖标准曲线换算为还原糖量。

1.3.5 形貌观察

分别对原竹粉及超声波处理后竹粉表面喷金制样,用扫描电镜观察竹粉表面结构的变化。

1.3.6 红外光谱分析

分别将原竹粉与超声波处理竹粉与溴化钾粉末以1∶100的质量比混合均匀并研磨压片,使用红外光谱仪在4 000~400 cm-1范围内扫描。

1.3.7 结晶度测试

采用X射线衍射仪扫描原竹粉和超声波处理竹粉。测试条件为:40 kV管电压、40 mA管电流、Ni滤波、Cu靶、Kα射线、扫描范围在6°~40°之间,速度4(°)/min,采用Jade软件[12]对图谱进行分峰、拟合并计算超声波处理前后竹粉的结晶度。

2 结果与讨论

2.1 纤维素酶性质

本文试验中所用纤维素酶为中性纤维素酶,最适反应条件为pH值7.0,50 ℃。在此条件下测得1 mL酶液的酶活为3.12 U,对应的蛋白含量为1.52 mg,经计算得此酶的比酶活为2.05 U/mg。

2.2 超声波预处理条件优化

2.2.1 功 率

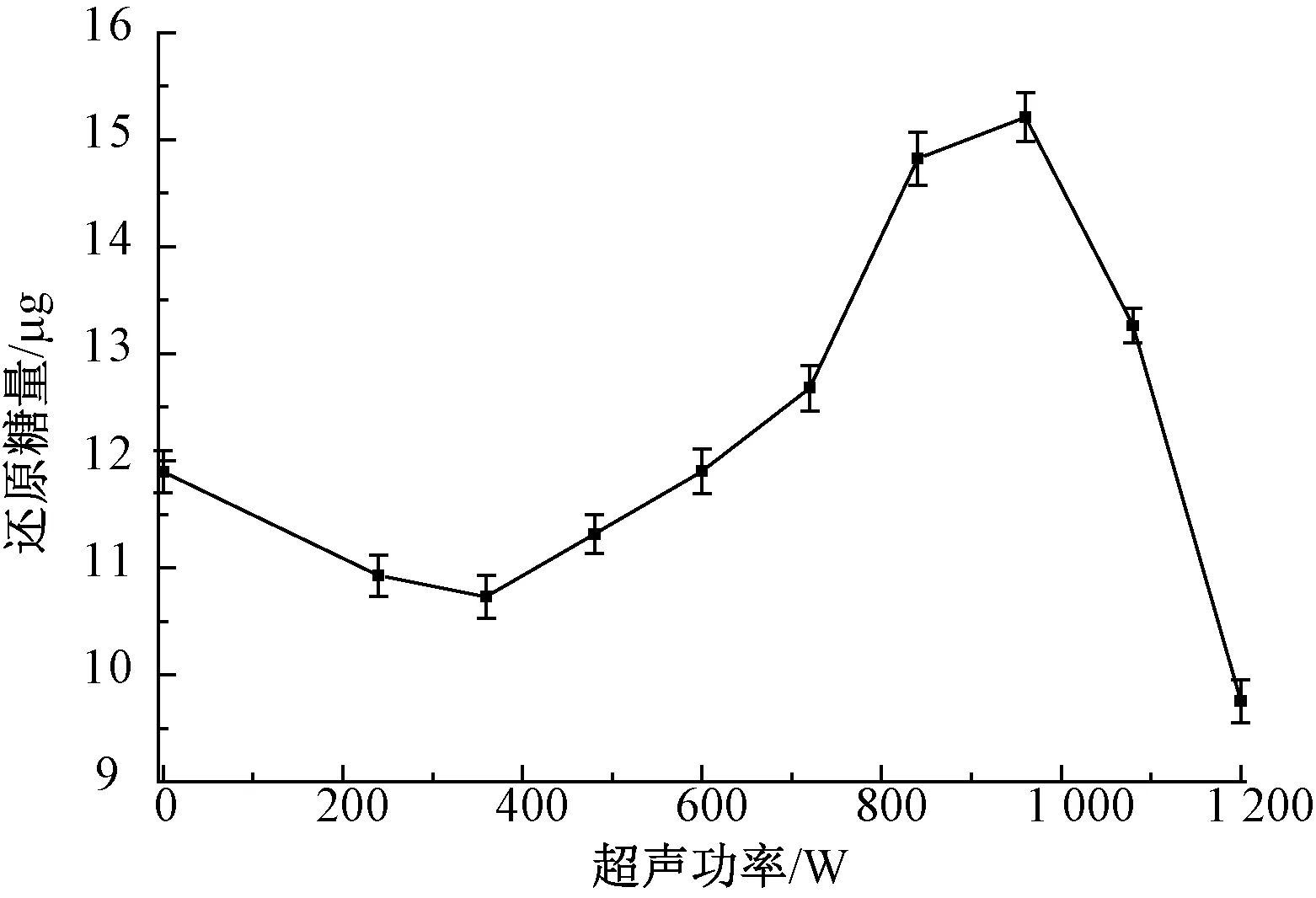

超声波处理条件为:频率20 kHz,时间30 min,浴比1∶20,室温。超声波功率对还原糖产量(反应12 h)的影响如图1所示。可以看出,随超声波功率的增加,还原糖生成量的总体趋势是先增后减。低功率超声波处理(240、360、480 W)竹粉时,还原糖产量甚至低于原竹粉。这是因为超声波处理会先破坏竹粉的无定形区,结晶区比例增加,酶液较难进入竹粉内部,纤维素酶水解产生的还原糖量也随之减少。随着超声波功率的增加(600、720、840、960 W),竹粉的结晶区也被超声波产生的较大剪切力破坏,纤维素酶进入竹粉内部,还原糖产量增加,但超声波功率继续增加(1 080、1 200 W),还原糖产量反而下降。这是因为超声波空化效应产生的巨大的高温高压会直接破坏竹粉的多糖物质,即便纤维素酶进入竹粉内部,也无更多的多糖物质可分解为还原糖。结合图1可以得出,最优超声波处理功率为960 W。

图1 超声波处理功率对还原糖产量的影响Fig.1 Influence of ultrasonic power on reducing sugar yield

2.2.2 时 间

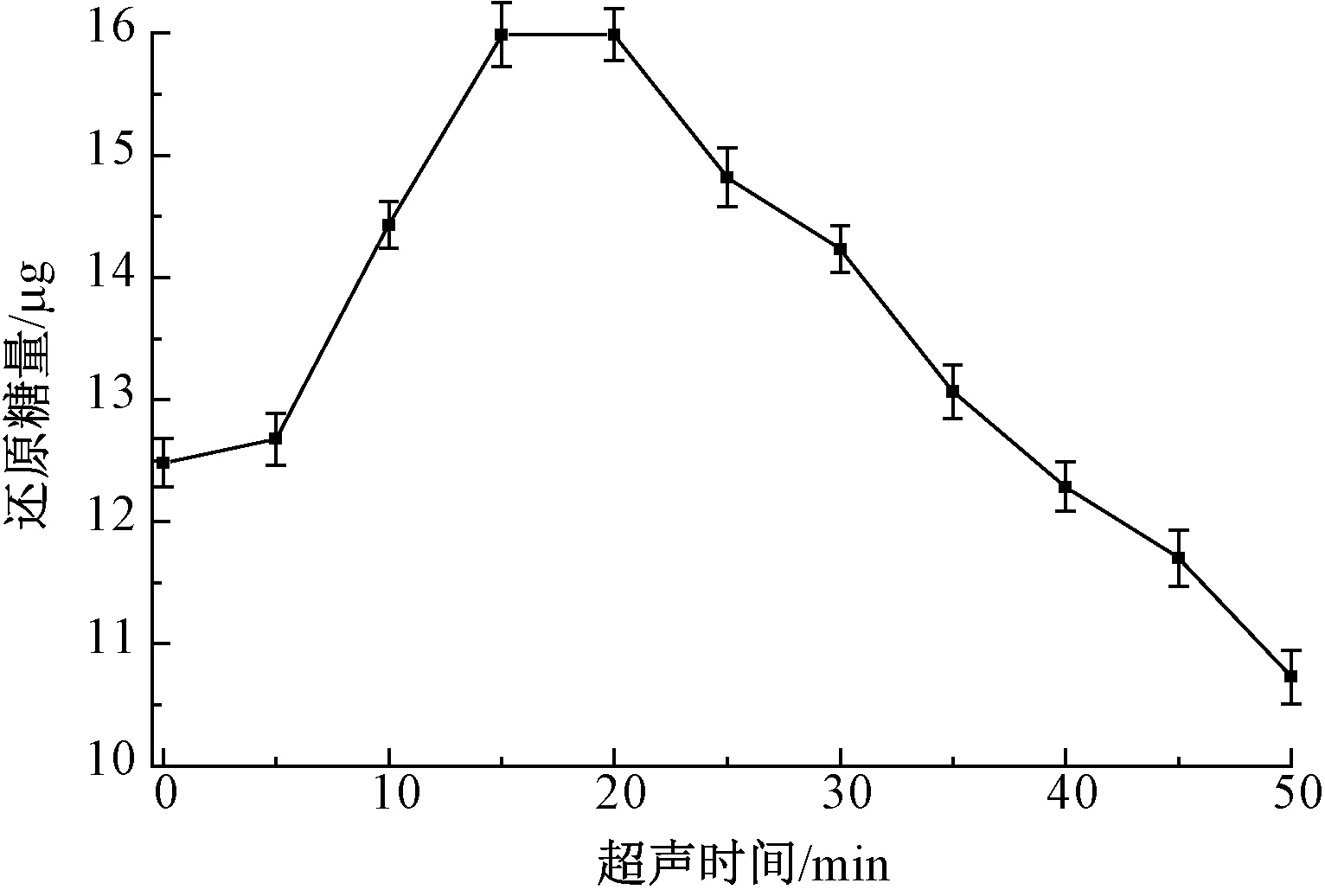

超声波处理条件为:频率20 kHz,功率960 W,浴比1∶20,室温。超声波处理浴比对还原糖产量(反应12 h)的影响如图2所示。可以看出,还原糖产量随超声波处理时间的变化与随超声波处理功率变化趋势基本一致,随着超声作用时间的增加,生成的还原糖量先增加再减少。这是因为超声波处理功率和超声波处理时间都和超声波的空化强度有关。由图2可知,超声波处理15 min和20 min的还原糖产量相同,从节约能量、降低成本方面考虑,最优超声波处理时间为15 min。

图2 超声波处理时间对还原糖产量的影响Fig.2 Influence of ultrasonic time on reducing sugar yield

2.2.3 浴 比

超声波处理条件为:频率20 kHz,功率960 W,时间15 min,室温。超声波处理浴比对还原糖产量(反应12h)的影响如图3所示。超声波的空化效应是在液体介质中发生的,且超声波探头放入所处理样品中的深度是一定的。当竹粉的去离子水悬浮液中水的含量增加到一定程度时,超声波探头距离样品容器底部的距离增加,超声波所需传播的距离增加,作用也就减弱。由图3可知,最优超声波处理浴比为1∶30。

图3 超声波处理浴比对还原糖产量的影响Fig.3 Influence of ultrasonic bath ratio on reducing sugar yield

2.3 超声波预处理效果

超声波预处理效果以纤维素酶水解竹粉生成的还原糖量为评价指标。超声波预处理对纤维素酶水解竹粉产生还原糖量的影响如图4所示。可以看出,在纤维素酶水解竹粉反应进行0~12 h的过程中,超声波处理后竹粉生成的还原糖量均要高于原竹粉生成的还原糖量。经计算,水解反应12 h时超声波处理竹粉生成的还原糖量较原竹粉提高了34.48%。2种竹粉的整体酶解趋势大致相同:0~2 h时还原糖产量迅速增加,2~12 h时还原糖产量缓慢增加。由图4可知,纤维素酶水解超声波处理竹粉生成的还原糖量和反应速率较原竹粉均有相应的提高。这是因为竹粉复杂致密的结构经超声波空化作用被破坏,竹粉拥有更多的酶附着位点,可以吸附更多的纤维素酶。

图4 超声波处理对还原糖产量的影响Fig.4 Influence of ultrasonic pretreatment on reducing sugar yield

2.4 表面形态结构

原竹粉和超声波处理竹粉的扫描电镜照片如图5所示。由图可见:原竹粉结构排列整齐且表面较平滑,表面杂乱部分是由机械粉碎造成的破坏;经超声波处理后竹粉表面结构明显发生改变,竹粉平滑的表面被破坏,表面出现很多孔洞,很多部位中腔结构暴露,这些变化为生物酶的吸附提供了较多的附着位点,有助于生物酶水解效率的提高。此现象的产生原因为:超声波的空化效应使组织间气泡崩溃的同时,产生瞬间的高温、高压以及强大冲击力,直接作用在竹粉上破坏了竹粉表面形态结构。

图5 超声波处理前后竹粉的SEM照片Fig.5 SEM images of bamboo powder. (a) Original bamboo powder(×1 500);(b) Original bamboo powder (×2 500);(c) Ultrasonic-pretreated bamboo powder (×1 500);(d) Ultrasonic-pretreated bamboo powder (×2 500)

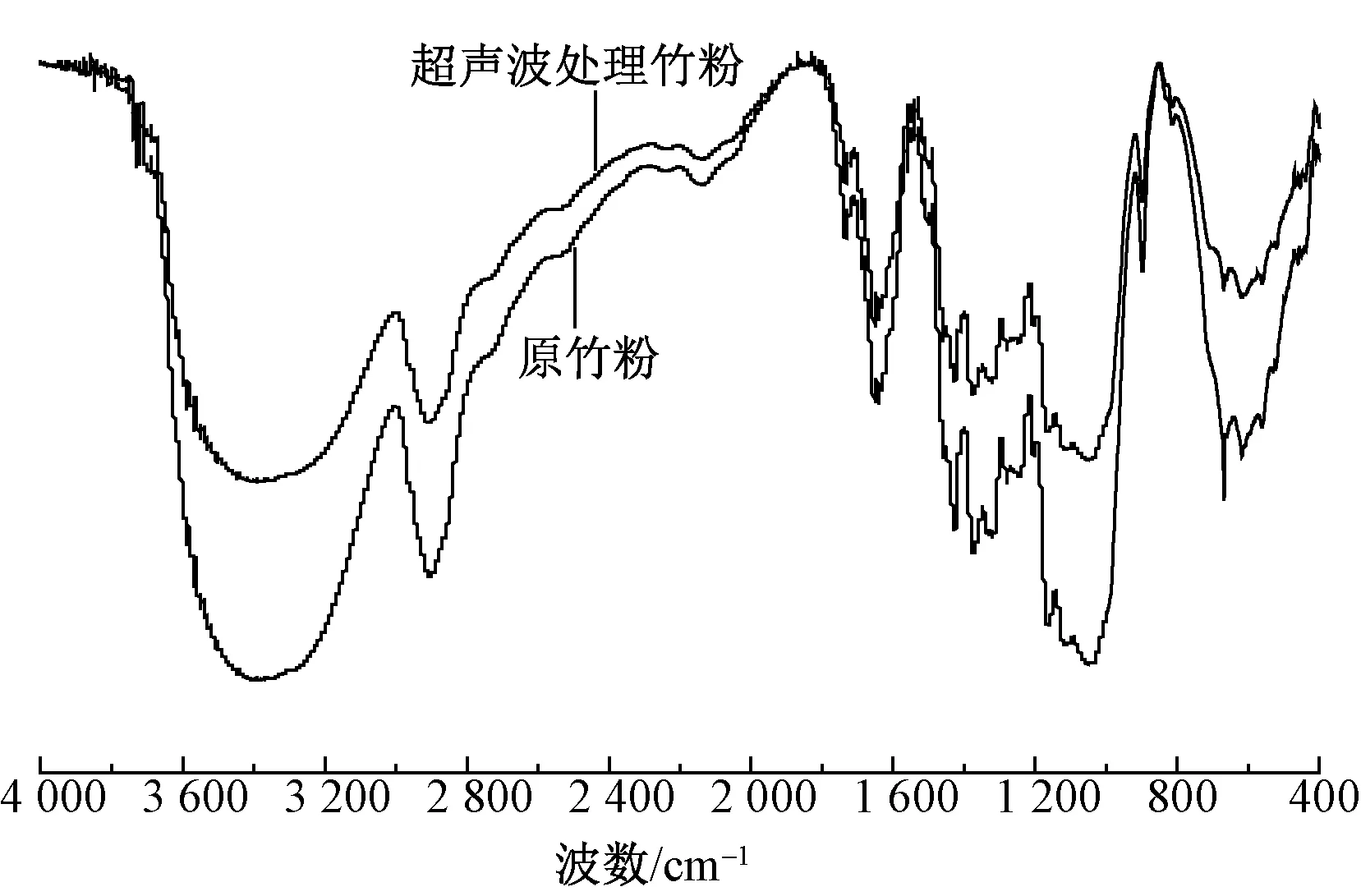

2.5 化学结构

原竹粉和超声波处理后竹粉在4 000~400 cm-1范围的红外光谱图如图6所示。3 365 cm-1处的宽吸收带是O—H的伸缩振动,2 900 cm-1处的吸收峰是C—H的伸缩振动峰,1 645 cm-1处的吸收峰是O—H结晶水的,在1 610、1 595和897 cm-1处的特征峰与木质素相关,1 089和1 078 cm-1处的特征峰与半纤维素相关[13],1 318 cm-1处为纤维素中C—H的变形振动峰[14]。对比超声波处理前后竹粉的红外光谱图发现,谱图并未发生明显变化,这说明超声波处理并未引起竹粉化学结构的变化,因此超声波是一种温和且有效的预处理方式。

图6 超声波处理前后竹粉的红外光谱图Fig.6 Fourier transform infrared spectra of bamboo powder before and after ultrasonic pretreatment

2.6 结晶度

原竹粉和超声波处理后竹粉的X射线衍射图谱如图7所示。经Jade分峰、拟合计算得到原竹粉的结晶度为47.09%,超声波处理后竹粉的结晶度为35.41%,降低了11.68%。结晶度的降低与超声波的空化效应、热效应、机械效应破坏竹粉的结晶区有关。结晶度的降低代表竹粉的无定形比例增大,这样竹粉的可及性提高,酶液更容易进入竹粉内部,水解效率增加。

图7 超声波处理前后竹粉的X射线衍射图Fig.7 X-ray diffraction patterns of bamboo powder before and after ultrasonic pretreatment

3 结 论

1)在室温浴比为1∶30的条件下,采用频率为20 kHz,功率为960 W的超声波处理竹粉15 min,使用中性纤维素酶水解,经此条件预处理竹粉的产糖量较原竹粉最大提高了34.48%。

2)经超声波预处理后竹粉表面结构被破坏,可直接接触比表面积增加,使得酶液更易与竹粉接触,生物酶水解效率提高。

3)超声波预处理前后与木质素、半纤维素、纤维素相关的特征峰并未发生明显变化,表明超声波处理对竹粉的化学结构没有显著影响。

4)超声波预处理竹粉结晶度较原竹粉降低了12.90%,使得酶液更易进入竹粉内部,生物酶水解效率增加。FZXB

[1] 赵博, 李虹, 石陶然. 竹纤维基本特性研究[J].纺织学报, 2004, 25(6): 100-101. ZHAO Bo, LI Hong, SHI Taoran. The study of basic characteristics of bamboo fiber[J]. Journal of Textile Research, 2004, 25(6): 100-101.

[2] 傅丽娜. 基于纤维素酶、木聚糖酶的竹处理研究初探[D]. 无锡:江南大学, 2013: 15-17. FU Lina. Primary research on bamboo processing by cellulase and xylanase[D]. Wuxi: Jiangnan University, 2013: 15-17.

[3] 罗海, 岳磊, 王乃雯, 等. 蒸汽爆破处理对竹纤维的影响[J]. 林业科技开发, 2014, 28(2): 45-48. LUO Hai, YUE Lei, WANG Naiwen, et al. Research on separation and preparation of bamboo fibers by steam explosion treatment[J]. China Forestry Science and Technology, 2014, 28(2): 45-48.

[4] 王春红, 王瑞, 朱若英, 等. 竹原纤维制取工艺探讨[J]. 天津工业大学学报, 2005, 24(4): 16-18. WANG Chunhong, WANG Rui, ZHU Ruoying, et al. Study of making technology of raw bamboo fibers[J]. Journal of Tianjin Institute of Textile Science and Technology, 2005, 24(4): 16-18.

[5] 邓首哲, 郭豫吉, 傅佳佳, 等. 竹纤维生物酶脱胶技术初探[J]. 中国麻业科学, 2009, 31(1): 41-44. DENG Shouzhe, GUO Yuji, FU Jiajia, et al. Study on bio-enzymatic degumming of bamboo fiber[J]. Plant Fiber Sciences in China, 2009, 31(1): 41-44.

[6] FU Jiajia, GIBSON S NYANHONGO, GAR DINALE M, et al. Bamboo fibre processing: insights into hemicellulose and cellulase substrate accessibility [J]. Ultrasonics Sonochemistry, 2012(19): 687-691.

[7] YANG Chunyao, SHEIH I Chuan, FANG Tony J, et al. Fermentation of rice hull by Aspergillus japonicus under ultrasonic pretreatment[J]. Ultrasonics Sonochemistry, 2012(19): 687-691.

[8] JULIANA Machado Gasparotto, LEANDRO Bernardi Werle, MARCO Antonio Mainardi, et al. Ultrasound-assisted hydrolysis of sugarcane bagasse using cellulolytic enzymes by direct and indirect sonic-ation[J]. Biocatalysis and Agricultural Biotechnology, 2015,4(4): 1-5.

[10] 傅丽娜, 谭美英, 史汝琨, 等. 竹纤维制备的预处理方式比较及纤维素酶[J]. 化工新型材料, 2013, 41(9): 135-141. FU Lina, TAN Meiying, SHI Rukun, et al. Effects comparison of different pretreatment methods and screening of cellulase on bamboo fibre processing[J]. New Chemical Materials, 2013, 41(9): 135-141.

[11] 李海玲, 彭书明, 李凛, 等. 4种常用蛋白浓度测定方法的比较[J]. 中国生化药物杂志, 2008, 2(4): 277-282. LI Hailing, PENG Shuming, LI Lin, et al. Studies on four conventional methods for protein determination[J].Chinese Journal of Biochemical Pharmaceutics, 2008, 2(4): 277-282.

[12] 黄继武, 李周. 多晶材料X射线衍射: 实验原理、方法与应用[M]. 北京:冶金工业出版社, 2012:42-50. HUANG Jiwu, LI Zhou. X-ray Diffraction of Polycrystalline Materials: Experimental Principle, Method and Application[M]. Beijing: Metallurgical Industry Press, 2012: 42-50.

[13] 周泽义. FT-IR光谱法定量分析微痕量气体苯系物[J]. 分析仪器, 2010(3): 42-46. ZHOU Zeyi. Study on method for quantitative analysis of trace benzene hydrocarbons by FT-IR[J]. Analytical Instrumentation, 2010(3): 42-46.

[14] LI Jinbao, ZHANG Xiangrong, ZHANG Meiyun, et al. Ultrasonic enhanced acid hydrolysis selectivity of cellulose with HCl-FeCl3as catalyst[J]. Carbohydrate Polymers, 2015, 917-922.

Influence of ultrasonic treatment on cellulase hydrolysis of bamboo powder

DU Xiaoying1, FU Jiajia1,2, WANG Hongbo1, GAO Weidong1, JIANG Chunyan3

(1.JiangsuEngineeringTechnologyResearchCenterforFunctionalTextiles,JiangnanUniversity,Wuxi,Jiangsu214122,China; 2.NationalEngineeringLaboratoryforModernSilk,SoochowUniversity,Suzhou,Jiangsu215123,China; 3.WotoProtection&Tech.Co.,Ltd.,Jiangyin,Jiangsu214413,China)

The complicated and compacted structure of bamboo hindered the effect of enzymatic hydrolysis when the enzymatic degumming of bamboo was carried out. Therefore, ultrasound was employed to pretreat bamboo powders prior to enzymatic treating with the purpose of improving the efficiency of cellulase hydrolysis on bamboo powder. Results from univariate analysis indicated the preferred ultrasonic pretreatment should be carried out at room temperature for 15 min with the bath ratio of 1∶30, the frequency of 20 kHz, and the power of 960 W. Under the same conditions, the reducing sugar yield from cellulase hydrolysis of ultrasonic-pretreated bamboo powder increased by 34.48% compared with bamboo powder without pretreatment after the reaction for 12 h. The changes in surface structure, chemical components and crystallinity of bamboo powder with and without ultrasonic pretreatment were evaluated by scanning electron microscopy, infrared spectroscopy and X-ray diffraction. The results demonstrated that the surface structure of bamboo powders is damaged,and the number of gap and pores is increased, thus the valid surface for enzyme binding increased. The crystallinity of ultrasonic treated bamboo was decreased by 11.68% but chemical structure showed no significant change. These results suggest that ultrasonic pretreatment is effective and mild without changing the properties of bamboo.

ultrasonic; cellulase; bamboo powder; reducing sugar; crystallinity

10.13475/j.fzxb.20160104905

2016-01-22

2016-06-15

国家自然科学基金资助项目(31470509,31201134);江苏省基础研究计划(自然科学基金)青年基金项目(BK2012112);江苏省产学研前瞻性研究项目(BY2013015-24);现代丝绸国家工程实验室技术创新基金资助项目(苏州大学丝绸工程省级重点实验室开放课题)(KJS1312)

杜晓莹(1989—),女,硕士生。研究方向为功能纺织材料。傅佳佳,通信作者,E-mail: kathyfjj@126.com。

TS 102.2

A