不同纺纱流程下色纺纱色差对比

2017-05-17马崇启王玉娟刘建勇

马崇启, 王玉娟, 刘建勇, 程 璐

(天津工业大学 纺织学院, 天津 300387)

不同纺纱流程下色纺纱色差对比

马崇启, 王玉娟, 刘建勇, 程 璐

(天津工业大学 纺织学院, 天津 300387)

针对一种纺纱方法纺色纺纱小样被接受后,用另一种纺纱方法纺批次样时无法确保批次样与小样之间的色差可被接受的问题,将相同配比的有色纤维混合体,分别通过环锭纺、转杯纺以及快速纺3种不同的小样纺纱流程纺成纱线,绕在纸板上,再经过测色仪测色,比较不同纺纱流程下纱线之间的色差,并对造成色差的原因进行分析。结果表明:转杯纺纱线与快速纺纱线之间的色差均值为0.36 CMC(2∶1),环锭纺纱线与快速纺纱线之间的色差均值为0.95 CMC(2∶1),环锭纺纱线与转杯纺纱线之间的色差均值为0.77 CMC(2∶1);造成色差的主要原因是成纱方法不同,引起纱线结构与纱线表面状态不同,进而对不同波长的光线反射率也不同。

色纺纱; 环锭纺; 转杯纺; 快速纺; 色差

色纺纱是先将本色纤维染成有色纤维,或者使用原液着色法制成有色纤维,然后再纺制的纱[1-3]。色纺纱具有立体、朦胧、时尚等风格特点,符合现代人追求个性的趋势[4-5]。色纺纱市场需求越来越大,国内色纺企业发展快速,纱锭数量迅速增长[6-7],又因其工艺是先对纤维染色然后进行纺纱,因此,大大减少了纺织用水[8-9]。色纺纱还具有小批量、快交货的特点[10-11],但纺纱过程中纱线的色差是最关键和最容易出问题的地方。

影响物体颜色的因素有很多,主要有光照、观察者和物体本身[12]。对于色纺纱颜色的测定,在光照和观察者条件相同时,物体本身就成了影响颜色测定结果的主要因素。在工艺要求相同的情况下,不同的纺纱流程对纤维的混合效果不同,纺出的纱线结构不同,纱线其他指标也会存在差异,而这些对纱线最终的颜色都存在影响。有些企业存在用一种纺纱流程纺标准样,用另一种纺纱流程纺批次样的现象,但不同纺纱流程之间的色差以及标准样和批次样的色差能否被接受,还很少有学者对此进行研究。为此,本文对不同纺纱流程所纺纱线之间的色差进行了对比分析。

1 实验部分

1.1 原料与设备

本文实验所用红色、黄色、蓝色原液着色粘胶纤维均为博拉彩虹纤维有限公司提供,纤维长度为38 mm,线密度为1.6 dtex,不含荧光物质,其色度参数见表1。

表1 单色纤维的色度参数Tab.1 Colorimetric coordinates of colored fibers

表1中:L*表示颜色的明度,其值为0(黑色)~100(白色),越接近0表示颜色越暗,越接近100表示颜色越亮;a*表示颜色的红绿色调,其值为正表示颜色偏红或不够绿,为负表示偏绿或不够红;b*表示颜色的黄蓝色调,其值为正表示颜色偏黄或不够蓝,为负表示偏蓝或不够黄;C*为彩度,表示颜色的鲜艳程度;ho为色相角,表示颜色的相貌[13]。

所用设备:XFH型小和毛机,青岛市胶南针织机械厂;DSCa-01型数字式梳棉机,DSDr-01型数字式并条机,DSRo-01型数字式粗纱机,DSSp-01型数字式细纱机,JCF-1601型数字式转杯纺纱机,天津市嘉城机电设备有限公司;微尘杂质分析及制条机,美国锡莱-亚太拉斯有限公司;Y381A摇黑板机,常州第二纺织机械厂;Datacolor SF600测色仪,Datacolor公司;TM1000扫描电子显微镜,日立仪器(苏州)有限公司;YG172A纱线毛羽测试仪,陕西长岭纺织机电科技有限公司。

1.2 纺纱方法

现在工厂主要的打样和纺纱流程有3种:环锭纺、转杯纺、快速纺。

环锭纺流程:梳理机—并条机—粗纱机—环锭纺纱机。转杯纺流程:梳理机—并条机—转杯纺纱机。快速纺流程:纤维杂质分析仪—转杯纺纱机。

环锭纺流程长,工序繁琐,纺纱速度慢,用纱量多,纱线质量好,混色均匀;转杯纺流程较短,纺纱速度快,纱线质量、混色效果不如环锭纺纱线;快速纺流程简单、快速,打样用纱最少,混色不均匀,纱线质量差。

各流程所用纤维先经过提前开松,然后将红、黄、蓝3种粘胶按照不同混纺比人工进行充分混合。

环锭纺和转杯纺流程,梳理环节采用强分梳、紧隔距、轻定量、慢速度的工艺,梳理前要做好清洁工作。混色纤维经过3遍梳理,在第2次、第3次梳理时,采用“横铺直取”的喂棉方法,在梳理过程中应尽量减少飞花和落棉。在并条环节采用1道牵伸2道并和的工艺,制成20 g/5 m的条子。为了尽量减少环锭纺流程和转杯纺流程之间的操作误差,将第2道并条后的条子一分为二,一半用于环锭纺后道流程,一半用于转杯纺后道流程。环锭纺粗纱工艺为:捻度80捻/10 cm,线密度500 tex。

快速纺在微尘杂质分析及制条机上制成条子,经过3遍梳理,以保证混色均匀。

各流程细纱捻度为60捻/10 cm、线密度为30 tex,在摇黑板机上将细纱绕在自制6 cm×22 cm(长度以适合摇黑板机为准,宽度以满足测色为准)的纸板上,制成排列均匀、松紧适中、不漏底的纱线板,最后在测色仪上进行测色。最终所得的纱线板如图1所示,其为去除多余长度后的纱线板,以便于存放。

图1 纱线板Fig.1 Board of colored spun yarn

1.3 测色过程

选取大孔径、包含镜面光泽、100%紫外线(滤镜关闭)的测色条件,以及D65、10°视角的观察条件,分别对纱线板正反面横向和垂直2个方向、不同部位进行测色,直至最终颜色偏差小于0.1,记录该色样的反射率值(360~700 nm,间隔为10 nm),以及不同纺纱流程下混色纱之间的色差。

2 实验结果与分析

2.1 试样的色差测试结果

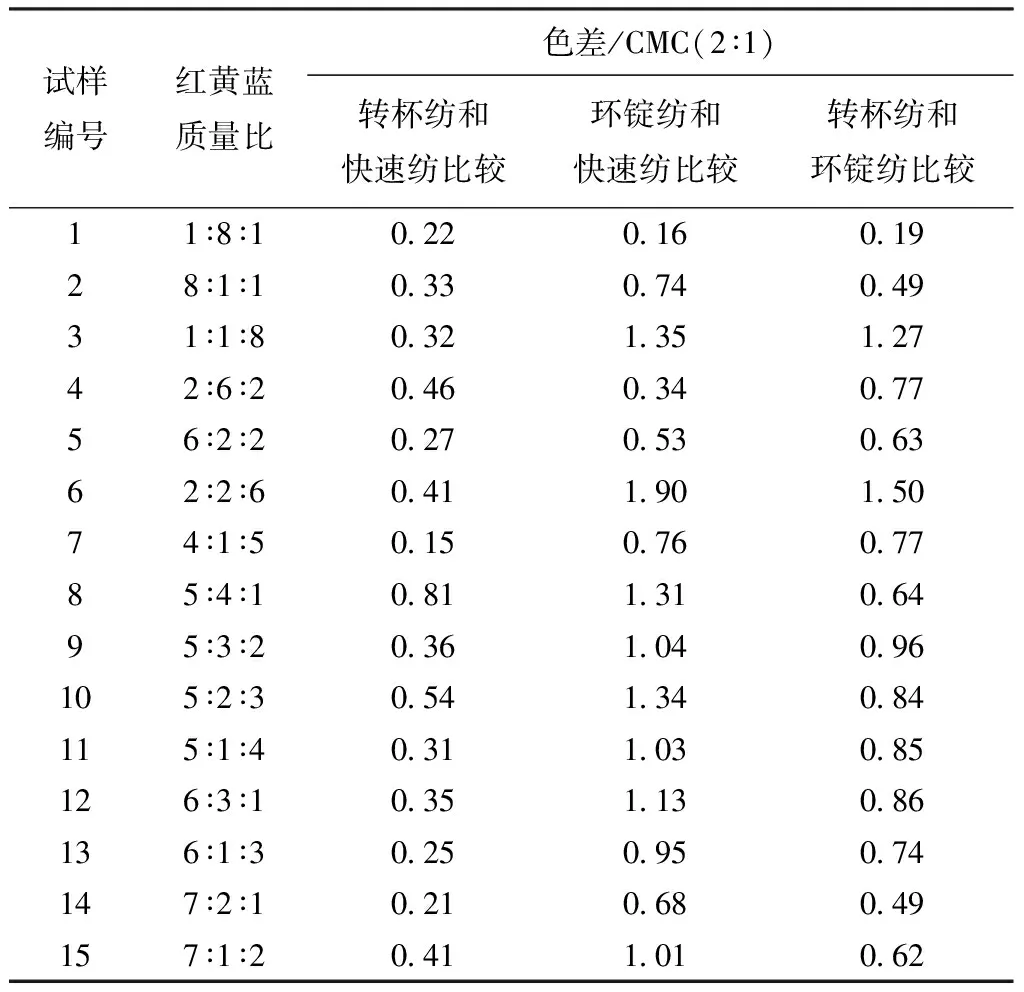

将红、黄、蓝3种颜色的粘胶纤维,按照表2中的质量比进行称量(环锭纺和转杯纺所用混色纤维总质量为15 g,快速纺所用混色纤维总质量为4 g),然后按照上述纺纱方法和测色方法进行纺纱、测色,所得相同比例的混色样经不同纺纱流程所纺纱线之间的色差对比结果如表2所示。

表2 不同纺纱流程之间试样的色差Tab.2 Color differences of samples by different spinning processes

2.2 结果分析

将不同纺纱流程之间所得纱线的色差做箱线图进行对比,色差的分布情况见图2。可看出:转杯纺和快速纺所纺纱线之间的色差最小,色差均值为0.36 CMC(2∶1),中位数为0.33 CMC(2∶1),色差主要集中在0.26~0.41 CMC(2∶1)之间;环锭纺和快速纺之间的色差最大,色差均值为0.95 CMC(2∶1),中位数为1.01 CMC(2∶1),色差主要集中在0.71~1.22 CMC(2∶1);转杯纺和环锭纺间的色差居中,色差均值为0.77 CMC(2∶1),中位数为0.77 CMC(2∶1),色差主要集中在0.63~0.86 CMC(2∶1)。可以看出:转杯纺流程和快速纺流程之间所纺纱线色差最集中,且最小;环锭纺流程和快速纺流程之间所纺纱线色差最分散,且最大;转杯纺和环锭纺流程之间所纺纱线色差也较集中,大小居中。

图2 各纺纱流程之间色差的分布Fig.2 Range of color differences by different spinning processes

正常情况下,当色差<0.2 CMC(2∶1)时,人的眼睛无法区分颜色的变化;当0.3 CMC(2∶1)<色差<0.6 CMC(2∶1)时,表示二者有一点差异;当0.7 CMC(2∶1)<色差<1.2 CMC(2∶1)时,2个颜色之间的差异可能被接受;当1.2 CMC(2∶1)<色差<2.1 CMC(2∶1)时,感觉颜色之间的差异非常明显;当色差>2.1 CMC(2∶1)时,人们会感觉到2个颜色完全不对色[13]。对标准样和确认样之间的色差进行控制,一般要求二者之间的色差小于0.6 CMC(2∶1),客户才认可;而对于批次样和标准样之间的色差控制,范围一般要略大一些,如色差<1.0 CMC(2∶1)时就给予认可。因此,用快速纺打样,用转杯纺纺纱线时,批次样和标准样之间的色差非常小,被接受的可能性较大;用快速纺打样,用环锭纺纺纱时,批次样和标准样色差较大,可能被拒绝;用转杯纺打样,用环锭纺纺纱时,批次样和标准样色差不太明显,可能被接受。

2.3 原因分析

色差产生的原因很多,除了操作误差,主要就是纺纱流程不同造成的。快速纺流程和转杯纺流程、转杯纺流程和环锭纺流程,以成条为界限,各有工序重叠部分。快速纺流程和转杯纺流程的制条工序不同,成纱工序相同;转杯纺流程和环锭纺流程制条工序相同,成纱工序不同。而制条工序中主要是梳理过程造成的纤维混合均匀度不同,成纱工序中主要是细纱结构不同。

不同的纺纱工序纤维损失多少不同,但红、黄、蓝3种单色纤维除了颜色不同外,其他参数(长度、线密度等)都相同,损失的纤维中,这3种颜色纤维的质量比应与混色纤维体中它们的质量比相同,因此,所纺纱线中这3种颜色纤维的质量比也应与设定值相同,又因为损失的纤维较少,梳棉机在0.5 g以内,微尘杂质分析和制条机的纤维损失几乎为0,故可以排除纤维损失带来的不同纺纱流程之间色差的影响。

2.3.1 混色均匀程度对色差的影响

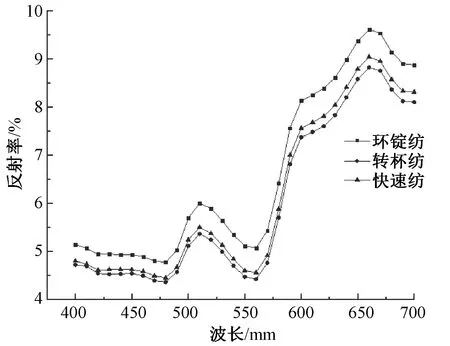

图3示出转杯纺和快速纺流程色差最大组(试样8,红、黄、蓝纤维质量比为5∶4∶1)的反射率曲线对比。可看出,试样8经转杯纺所纺纱线的反射率曲线在红色波长范围(640~700 nm),较快速纺纱线的反射率曲线略低,而在其他颜色波段2个反射率曲线非常吻合。转杯纺和快速纺流程的成纱过程相同,不同的是制条过程,转杯纺和快速纺制得的条子对比情况如图4所示。

图3 快速纺和转杯纺流程的试样8反射率曲线Fig.3 Reflectance curves of sample 8 by fast spinnning and rotor spinning

图4 快速纺和环锭纺所纺条子对比Fig.4 Comparison of slives by fast spining and rotor spining

由图4可看出:环锭纺流程制得的条子,由于经过梳棉机和并条机2道工序的梳理、混合,条子中纤维分布均匀,伸直平行度好;而快速纺流程制得的条子可明显看出有较多的棉结,纤维分布没有转杯纺制得的条子均匀。环锭纺和快速纺制得的条子色差为0.45 CMC(2∶1),说明由于制条工序不同产生的条子中纤维分布均匀程度虽然有差别,但造成的色差不大。

2.3.2 纱线结构对色差的影响

图5示出环锭纺、转杯纺和快速纺3个流程所纺纱线相互间色差最大组(试样6,红、黄、蓝纤维质量比为2∶2∶6)的反射率曲线。可看出,试样6经快速纺、转杯纺和环锭纺后产生的3个子试样在各个波段的整体趋势基本相同,而明度有所差异。色彩的明度变化有多种情况:一是不同色相之间的明度变化,如在未调配过的原色中,黄色明度最高,黄比橙亮,橙比红亮,红比紫亮,紫比黑亮;二是在某种颜色中,加白色明度就会逐渐提高,加黑色明度就会变暗,但同时它们的纯度(颜色的饱和度)就会降低;三是相同的颜色,因光线照射的强弱不同也会产生不同的明暗变化。因此,试样6的3个子试样在观察条件相同的情况下,产生明度差的原因是纱线对光线的反射不同,而纱线结构不同,其对光线的反射也不同。

图5 快速纺、转杯纺和环锭纺流程的试样6反射率曲线Fig.5 Reflectance curves of sample 6 by fast spinnning,rotor spinning and ring spinning

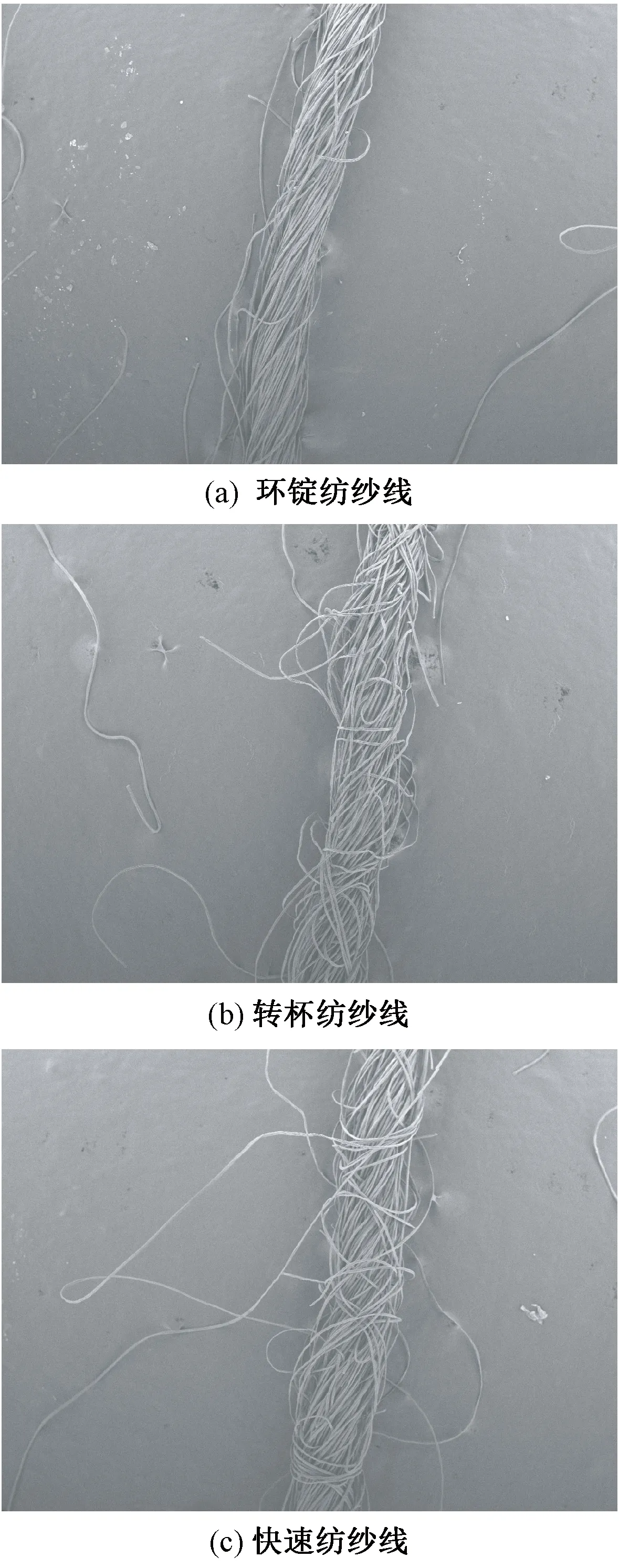

图6示出试样6在3种纺纱流程下得到的3个子样的电镜照片。可看出:环锭纺纱线较光滑,排列较整齐;转杯纺和快速纺纱线较粗糙,排列较凌乱。因此,环锭纱的反射率较高,颜色较明亮,转杯纺和快速纺纱线的反射率较低,颜色较暗。

图6 环锭纺纱线、转杯纺纱线和快速纺纱线Fig.6 Yarns by ring spining (a), rotor spinning (b) and fast spinning (c)

2.3.3 纱线毛羽对色差的影响

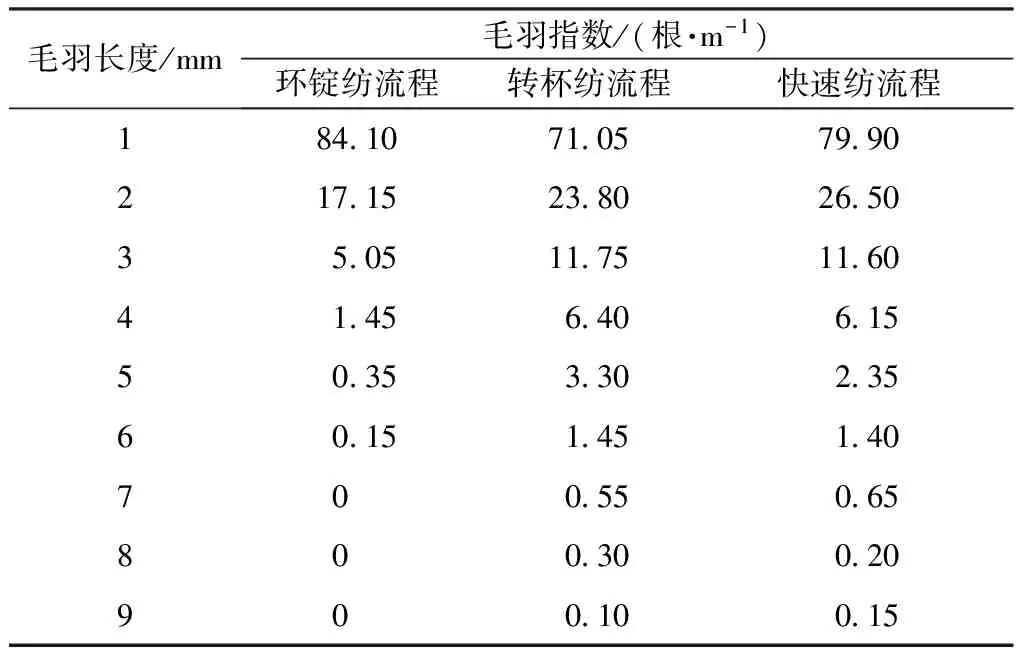

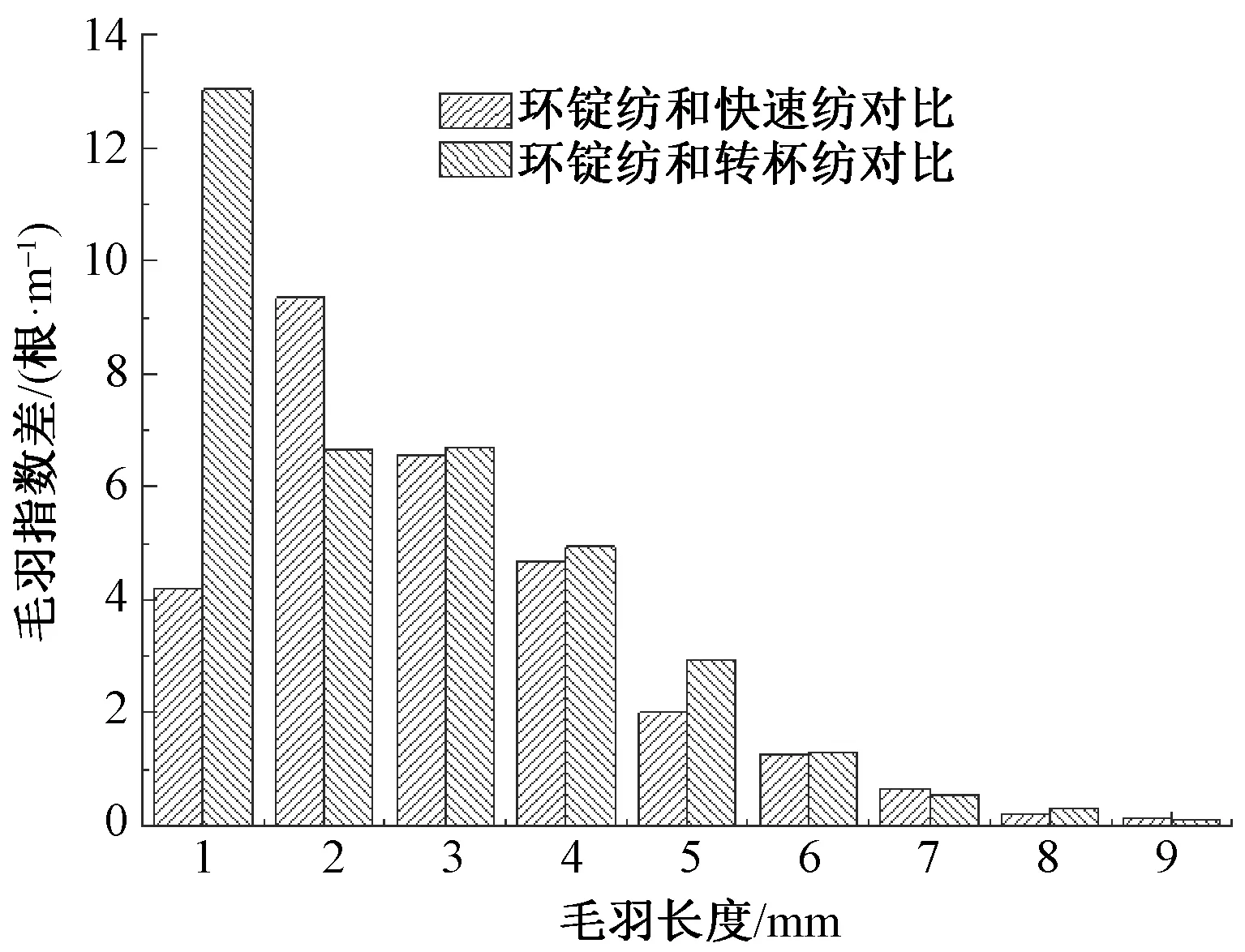

纱线表3示出试样6经过3种纺纱流程后得到的3个子试样的毛羽指数。图7示出毛羽指数差对比情况。可以看出:1 mm的毛羽分布中,环锭纺纱线和快速纺纱线毛羽指数差,较环锭纺纱线和转杯纺纱线毛羽指数差小;2 mm的毛羽分布中,环锭纺纱线和快速纺纱线毛羽指数差,较环锭纺纱线和转杯纺纱线毛羽指数差大;≥3 mm的毛羽分布中,转杯纺纱线和快速纺纱线的毛羽指数相近,环锭纺纱线和快速纺纱线毛羽指数差与环锭纺纱线和转杯纺纱线毛羽指数差相近。而试样6经环锭纺流程和快速纺流程制得的纱线色差,较经环锭纺流程和转杯纺流程制得的纱线色差大,说明中长毛羽对纱线的色差有一定的影响。

表3 试样6在不同纺纱流程中的毛羽指数Tab.3 Hairness index of sample 6 in different spinning processes

图7 试样6在3种纺纱流程下的纱线毛羽指数差Fig.7 Difference of sample 6′s hairness index between three different spinning processes

快速纺和转杯纺的成纱方法都是转杯纺,只有喂入转杯纺纱机的条子不同,经过对图4的分析可知:条子制备过程中混色均匀程度不同会造成色差,但由于在后道工序有所改进,总体色差并不大;转杯纺和环锭纺之间条子制备过程一样,成纱方法不一样,它们之间的色差较快速纺纱线和转杯纺纱线之间的色差大;快速纺和环锭纺之间条子制备过程完全不同,成纱方法也不同,因此色差最大,正如图2所示。因此,纺纱流程不一样,混色方法和成纱方法也会不同,最后混色的均匀程度、纱线的结构以及毛羽等指标就会存在差异,但主要是由于纱线结构的不同产生较大的色差。

3 结 论

1)由于不同纺纱方法对纱线结构的影响,在混色比例相同的情况下,快速纺纱线和转杯纺纱线之间的色差非常小,可以被接受;环锭纺和转杯纺之间的色差较小,可能被接受;快速纺纱线和环锭纺纱线之间的色差最大,可能被拒绝。

2)影响纱线色差的因素有很多,主要因素是纺纱流程不同,细纱的成纱方法不同,所得纱线结构(纤维排列状态)不同,对光线的反射也不同,最终产生色差。FZXB

[1] 任安民, 周立明. 色纺纱配色方法改进初探[J]. 棉纺织技术, 2007, 35(6): 14-16. REN Anmin, ZHOU Liming. A probe to the improvement of color matching method colored spun yarn[J]. Cotton Textile Technology, 2007, 35(6): 14-16.

[2] 张太顺, 马雪瑞, 桂亚夫. 色纺彩点纱生产工艺[J]. 棉纺织技术, 2013, 41(10): 727-728. ZHANG Taishun, MA Xuerui, GUI Yafu. Processing of color spun multicolor spot yarn[J]. Cotton Textile Technology, 2013, 41(10): 727-728.

[3] 钱爱芬. 色纺纱产品特点及调配色原理[J]. 棉纺织技术, 2010, 38(11): 66-67. QIAN Aifen. Colored spun yarn characteristic and color fixing & matching principle[J]. Cotton Textile Technology, 2010, 38(11): 66-67.

[4] 严旭新, 黄玉强, 于文菡, 等. 新型色纺精细混棉工艺流程研究[J]. 棉纺织技术, 2015, 43(6): 49-52. YAN Xuxin, HUANG Yuqiang, YU Wenhan, et al. New fine blending process procedure study of colored spinning[J]. Cotton Textile Technology, 2015, 43(6): 49-52.

[5] 桂亚夫. 色纺并条技术研究[J]. 棉纺织技术, 2012, 40(2): 87-88. GUI Yafu. Study on colored spun drawing technology[J]. Cotton Textile Techno-logy, 2012, 40(2): 87-88.

[6] 黄玉强, 于文菡, 潘璟, 等. 新型色纺混色工艺流程的研究与应用[J]. 棉纺织技术, 2014, 42(3): 46-49. HUANG Yuqiang, YU Wenhan, PAN Jing, et al. Research and application of new colored spinning processing flow[J]. Cotton Textile Technology, 2014, 42(3): 46-49.

[7] 桂亚夫. 色纺打样技术探讨[J]. 棉纺织技术, 2014, 42(10): 16-17. GUI Yafu. Discussion of colored spinning sampling technology[J]. Cotton Textile Technology, 2014, 42(10): 16-17.

[8] 金亚琪, 邹专勇, 许梦露, 等. 色纺纱产品开发现状及技术发展需求[J]. 棉纺织技术, 2012, 40(12): 65-68. JIN Yaqi, ZOU Zhuanyong, XU Menglu, et al. Development status and technology development demands of colored spun yarn[J]. Modern Textile Technology, 2012, 40(12): 65-68.

[9] 王成, 张峰, 姚里荣, 等. 载银粘胶色纺面料的制备及其抗菌性能[J]. 纺织学报, 2014, 35(1): 91-92. WANG Cheng, ZHANG Feng, YAO Lirong, et al. Preparation and antimicrobial property of silver: loaded color spun rayon fabrics[J]. Journal of Textile Research, 2014, 35(1): 91-92.

[10] 蔺卫滨. 提高色纺纱质量的技术措施[J]. 上海纺织科技, 2010, 38(3): 39-40. LIN Weibin. Technical measures to improve dyed yarn quality[J]. Shanghai Textile Science & Technology, 2010, 38(3): 39-40.

[11] 沈加加, 张志强, 陈燕兵, 等. 基于Stearns-Noechel模型的混色毛条颜色预测[J]. 纺织学报, 2008, 29(11): 61-62. SHEN Jiajia, ZHANG Zhiqiang, CHEN Yanbing, et al. Match prediction for blended-color wool tops based on Steams-Noechel model[J]. Journal of Textile Research, 2008, 29(11): 61-62.

[12] 陈东辉, 马仁汀. 色差判定的研究[J]. 纺织学报, 1998, 19(3): 142-143. CHEN Donghui, MA Renting. The research of the color decision[J]. Journal of Textile Research, 1998, 19(3): 142-143.

[13] 王华清, 文水平. 计算机测色配色应用技术[M]. 上海: 东华大学出版社, 2012: 59-60. WANG Huaqing, WEN Shuiping. Computer Measure-ment and Matching Color Technology[M]. Shanghai: Donghua University Press, 2012: 59-60.

Color difference comparison of colored spun yarns by different spinning processes

MA Chongqi, WANG Yujuan, LIU Jianyong, CHENG Lu

(SchoolofTextiles,TianjinPolytechnicUniversity,Tianjin300387,China)

After colored spun yarn samples produced by one spinning method are accepted, sometimes it is not sure that the color difference between this sample and batch samples produced by another spinning method is acceped. In this paper, colored fiber mixtures with the same proportion were spun into yarns by ring spinning, rotor spinning and fast spinning, respectively. Then the yarns were wound onto a paper board and measured with the color measurement instrument. The color differences were compared and the reasons were discussed. The results showed that the color difference mean value of the colored yarns spun by rotor spinning process and fast spinning process is 0.36 CMC(2∶1), the color difference mean value of the colored yarn spun by ring spinning process and fast spinning process is 0.95 CMC(2∶1), and the color difference mean of the colored yarn spun by ring spinning process and rotor spinning process is 0.77 CMC(2∶1). The main reason is the different structures and surface of the yarns caused by different spinning processes, which leads to different reflectances at various wavelengths.

colored spun yarn; ring spinning; rotor spinning; fast spinning; color difference

10.13475/j.fzxb.20160303006

2016-03-17

2016-09-18

国家重点研发计划专题项目(2016YFB0302801-03)

马崇启(1964—),男,教授,博士。研究方向为纺织工艺理论、纺织机电一体化技术、数字化纺织技术、纺织复合材料。E-mail: tjmcq@tjpu.edu.cn。

TS 114

A