压水堆棒控系统动力熔断器烧毁原因分析及维修策略改进

2017-05-16丁俊超

丁俊超,李 勇,浦 黎

(中广核核电运营有限公司,广东深圳518124)

压水堆棒控系统动力熔断器烧毁原因分析及维修策略改进

丁俊超,李 勇,浦 黎

(中广核核电运营有限公司,广东深圳518124)

对某核电厂反应堆棒控系统动力熔断器烧毁事件进行根本原因分析。通过对反应堆棒控系统原理和熔断器所在电路的分析,结合熔断器熔断特性和可控硅导通与关断特性,实测数据验证动力熔断器烧毁根本原因是可控硅性能异常导致相邻两相电压短路,相间短路造成两相动力熔断器瞬间熔断。并给出反应堆棒控系统维修策略改进建议。

反应堆棒控系统;熔断器;可控硅;相间短路;根本原因

从2006年至2013年,某核电厂压水反应堆控制棒系统(简称RGL系统)发生多起动力机架相邻两相熔断器烧毁事件。在未采取措施情况下,该动力机架熔断器烧毁可导致反应堆控制棒操作时意外下落,致使反应堆自动停堆。另外在故障处理期间,控制棒大部分未停留在要求的位置,按核电厂技术规范要求,机组1h内须后撤到蒸汽发生器冷却停堆模式,因此存在机组状态后撤的风险。

最近两起动力机架相邻两相熔断器烧毁事件具体描述如下:

1) 2012年10月23日,某核电厂1号机组执行 “电厂正常运行期间不用的棒束完好可用性核对试验”(简称PT1RGL02试验),当试验做至最后一个棒组SD棒组时,当SD2棒位从225步下插至224步过程中,主控出现1RGL001AA(温度和安全棒控制逻辑故障)报警,系统故障代码为4.7(提升线圈电流超限),检查无异常复位报警,上提一步SD棒组时,再次出现电流报警,上位机控制柜出现5.2报警(棒控电源柜故障) 且SD2的棒控电源柜出现4.7故障代码(提升线圈电流超限),电流故障时间为357ms,SD2棒提升机架中B/C两相熔断器烧毁。

2) 2013年5月22日,某核电厂2号机组进行第16轮大修,RGL系统落棒试验后全行程提插2遍控制棒期间,当SB1棒组提升到24步时,棒控电源柜出现4.7故障码(提升线圈电流超限),熔断器烧毁故障灯亮。检查故障时间为357ms,提升机架中的F1(A相)/F3(C相)熔断器烧毁。

1 熔断器熔断初步检查与分析

1.1 熔断器外观检查

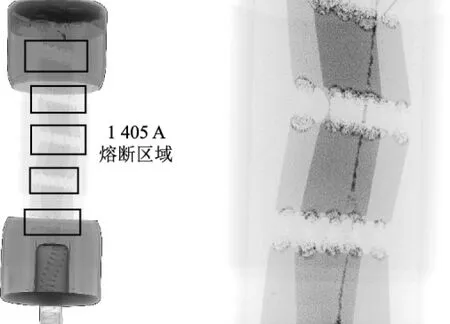

对2012年10月23日1号机组RGL系统故障机架中的熔断器进行检查,其中F2(B相)、F3(C相)两个熔断器熔断指示器弹出,说明熔断器已熔断,F1(A相)熔断器正常。其余外观检查未见异常。熔断器外观及熔断指示器弹出状态如图1所示。

图1 100 A熔断器外观(熔断指示器已弹出)Fig.1 100 A fuse appearance (fusing indicator has been ejected)

1.2 熔断器熔断电流分析

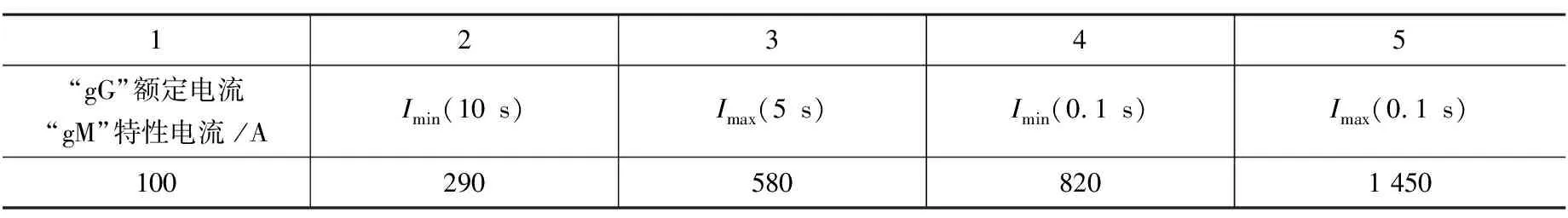

该熔断器是带熔断指示器的陶瓷交流熔断器,额定电流In是100A,外观尺寸58mm×22mm,重量18g,相关参数如图2所示。

注:*:指带有断路指示器的熔断器。

根据国家标准“GB 13539.1—2008低压熔断器 第1部分 基本要求”中的相关要求,额定电流为100A的熔断器通过约定不熔断电流(125A)电流2 h内不应熔断,通过约定熔断电流(160A)的电流则在2h内必须熔断。其熔断特性如表1所示。

表1 100A熔断器规定弧前时间的门限值

表1说明:

a) 第2栏表示熔断体承受290A电流10s,熔断体不应熔断;

b) 第3栏表示熔断体承受580A电流,熔断体应在5s内熔断;

c) 第4栏表示熔断体承受820A电流0.1s,熔断体不应熔断;

d) 第5栏表示熔断体承受1450A电流,熔断体应在0.1s内熔断。

根据系统记录,此次熔断故障时刻是357ms,零电流变化时刻是234ms,由此计算本次LC1机架100A熔断器在123ms(357~234ms)以内熔断。根据表1说明,推断通过熔断器的电流应超过820 A。

1.3 根据X射线检查对比分析熔断电流

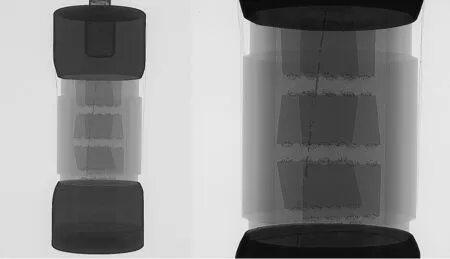

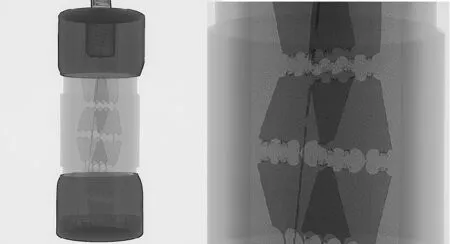

用X射线检查熔断器内部熔断情况,如 图3~图5所示。

图3 F1 A相熔断器(没有熔断)Fig.3 F1 fuse in phase A (no fusing)

图4 F2 B相熔断器(已熔断)Fig.4 F2 fuse in phase B (burned)

图5 F3 C相熔断器(已熔断)Fig.5 F3 fuse in phase C (burned)

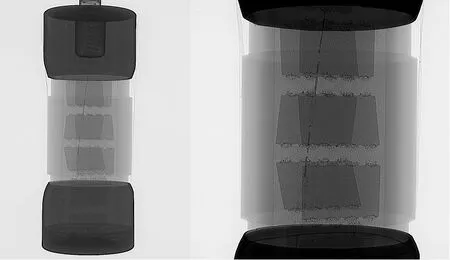

不同电流熔断形态如图6、图7所示。

图6 105A试验电流熔断形态Fig.6 fuse bured form in 105A test current

图7 1450A试验电流熔断形态Fig.7 fuse burned form in 1450A test current

图片说明:

a) 图4和图5是2012年10月23日RGL系统执行PT1RGL002试验时两相熔断器同时熔断烧毁形态,有多个熔断区域;

b) 图6是备件样品进行额定电流验证试验(脉冲试验)时在1.05In(105A)时熔断烧毁形态,有1个熔断区域;

c) 图7是备件样品进行门限试验时在1450A电流时熔断烧毁形态,有多个熔断区域;

图6和图7对比可知,熔断电流大,熔断器熔断区域多;

如图4和图5所示,B相和C相熔断器内部6段串联的熔断体全部熔融断裂,其熔断形态与图7相似,说明熔断体过流熔断。

从上述熔断器熔断时间及X射线检查结果分析,熔断器瞬间烧毁的直接原因是电路中产生了超过额定电流数倍的异常大电流。

2 大电流产生原因分析

2.1 RGL系统电流控制原理

RGL系统共有16个棒控电源柜(简称EEC机柜),控制棒的提插由EEC机柜执行,其包含有LCS(逻辑控制机架)、SG(静态钩爪电流控制机架)、MG(移动钩爪电流控制机架)、LC(提升线圈电流控制机架)。LCS主要向SG/MG/LC机架发出零电流、半电流、全电流的控制指令提插控制棒,同时监测相关电流值。

RGL系统LC线圈主回路简图如图8所示,LC线圈上游控制电路LC1机架内熔断器F1~F3额定电流为100A,下游LC2机架内4个熔断器F4~F7额定电流为32A,EMA为电磁线圈。

图8 LC线圈主回路简图Fig.8 main circuit diagram of LC coil

260V三相交流电压来自控制棒驱动电源系统,经过三相半波整流电路转换成直流向线圈供电。在反馈电路上,串接四个测量电阻,电阻上的压降作为线圈电流的反馈信号送回到可控硅调节回路参与调节。

在整流电路中,在可控硅元件两端并接RC串联支路,来限制可控硅两端的电压上升率,从而达到抑制换相过电压的目的。

可控硅的导通和关断由移相卡控制,产生可控硅触发脉冲,这些脉冲经过脉冲变压器输出到可控硅控制栅极,控制可控硅的导通。

失效熔断器是上游LC1机架中相邻两相的100A熔断器烧毁,且电流超过820A,若通过下游负载,则每个负载平均电流超过200A,但下游LC2机架中的4个32A熔断器都没有故障,表明下游负载没有出现过流情况。

根据以上电路分析,过电流出现在上游LC1机架内相邻两相间,产生大电流的唯一可能就是相间短路,即相间短路导致熔断器烧毁。

2.2 相间短路原因分析

要分析相间短路的原因,需进一步分析三相半波可控整流电路和可控硅的特性。

2.2.1 三相半波可控整流电路

由图8可知,可控硅实现三相半波整流,且其下游是感性电磁线圈负载。

当可控硅下游负载为感性负载时,其电路简图和波形如图9所示。

图9 三相半波可控整流电路大电感负载α=60°时的波形Fig.9 three phase half wave controlled rectifier circuit inductive load waveform α=60°(a) 电路; (b) 输出电压; (c) 触发脉冲; (d) 输出电流; (e) 可控硅上的电压

大电感负载的三相半波可控整流电路在α≤30°时,ud波形与电阻性负载波形相同。

当α>30°时,(如上图为α=60°的波形)V1导通,当阳极电压UA已过零开始变负,但由于电感L感应电动势的作用,使V1继续导通,直到ωt2时刻,触发V2导通,V1才承受反向电压而关断,尽管α>30°仍然使各相可控硅导通120°,保证了电流连续。

通过分析可知,当控制角α>30°时感性负载延长了可控硅的导通时间,每相可控硅触发导通后持续导通,直至相邻的下一相可控硅触发导通,待可控硅阳极和阴极间反向电压建立后才截止导通。

2.2.2 可控硅特性

可控硅具有以下特性:

承受正向电压时,仅在门极有触发电流的情况下可控硅才能开通;当门极电流IG=0时,可控硅阳极和阴极间施加正向电压,可控硅处于正向阻断状态,只有很小的正向漏电流流过,但当正向电压超过临界极限即正向转折电压Ubo,则漏电流急剧增大,可控硅正向导通;

承受反向电压时,不论门极是否有触发电流,可控硅都不会导通,可控硅处于反向阻断状态,只有很小的反向漏电流流过;但当可控硅阳极和阴极间施加反向电压超过临界极限,可控硅反向漏电流急剧增大,出现雪崩击穿,可控硅反向导通;

可控硅一旦导通,门极就失去控制作用;

要使可控硅关断,只能使可控硅的电流降到接近于零的某一数值以下。

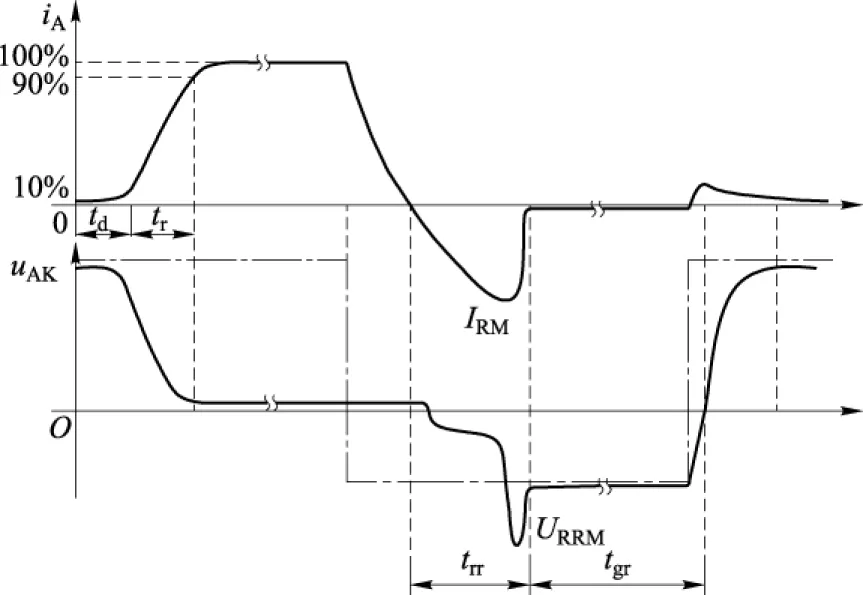

可控硅的开通与关断过程如图10所示。

图10 可控硅的导通和关断过程Fig.10 the process of thyristor on and off

导通时间tgt包括延迟时间td与上升时间tr,即tgt=td+tr。

延迟时间td指从门极电流阶跃时刻开始,到阳极电流上升到稳态值的10%的时间;

上升时间tr指从阳极电流从10%上升到稳态值的90%所需的时间;

关断时间tq包括反向阻断恢复时间trr与正向阻断恢复时间tgr,即tq=trr+tgr。

反向阻断恢复时间trr指从正向电流降为零到反向恢复电流衰减至接近于零的时间;

正向阻断恢复时间tgr指从可控硅要恢复其对正向电压的阻断能力还需要一段时间。在正向阻断恢复时间内如果重新对可控硅施加正向电压,可控硅会重新正向导通。

可控硅在关断过程中,电流从额定值降到零后,才具备承受反向电压的能力。由于可控硅PN结电容的存在,需要一定的反向恢复电荷,使得电流过零后反向流动,这一过程被称为反向恢复期。在这一期间,可控硅内存在称为恢复电荷的载流子,其强度如式(1):

(1)

式中:iq——恢复电流;

Cj——结电容;

从式1中可以看到,恢复电流的强度iq和可控硅自身的结电容Cj以及加在可控硅两端的电压变化率du/dt有关。过高的du/dt和Cj会导致iq瞬时迅猛增加,若可控硅的PN结来不及疏散这些载流子,有可能导致可控硅的再度自动开通而损坏或造成局部过热而损坏。

通过上述三相半波可控整流电路和可控硅特性分析,造成相间短路的可能原因是可控硅反向导通,而可控硅反向导通有两种可能,分别为反向击穿和反向漏电流过大(导致反向阻断恢复时间过长)。

2.3 测试数据分析

为进一步确认可控硅反向导通的可能性,进行了以下测试和数据分析。

2.3.1 反向电压测试和分析

根据TK1120型可控硅产品信息,其正反向耐压均应大于1200VDC。

大修中测量可控硅反向电压,验证现场实际电压能否将可控硅反向击穿。

记录波形显示在连续提插棒过程中,A、B、C三相可控硅无论是正向电压还是反向电压均在400V以内。同时对另一电厂1RGL系统8束棒组的可控硅峰值电压进行录波,峰值电压最大是412V。

两核电厂RGL系统可控硅两端电压实测数据表明,可控硅两端电压不可能将可控硅反向击穿。

2.3.2 可控硅性能测试及分析

使用专用测试设备对两次出现熔断器烧毁的LC1机架中的可控硅进行性能测试,测试数据见表2。

表2 故障LC1机架中可控硅测试数据

从表2测试数据可知,可控硅的正反向击穿电压都高于1300V,满足产品规范要求,而现场电压低于500V,表明可控硅不会击穿导通。

两次故障LC1机架中引起相邻两相熔断器烧毁的可控硅反向漏电流大(表中灰色部分),接近300μA,是正常测量值的几十倍,如2012年10月23日1号机PT1RGL002试验期间LC1机架B/C相熔断器烧毁时,B相可控硅反向漏电流大;2013年5月22日2号机RGL系统LC1机架C/A相熔断器烧毁时C相可控硅反向漏电流大,且烧毁的相序连续。

可控硅反向漏电流指在可控硅阳极和阴极间加反向电压下阳极与阴极间的电流。当可控硅阳极与阴极间施加反向电压时,可控硅内部分PN结反偏。PN结反偏时其结电容Cj主要是势垒电容CT(耗尽层电容),其结构等效为一个极板距离随外加电压变化的平行板电容,大小如式(2):

(2)

式中:A——PN结面积;

xd——PN结耗尽层厚度;

εs——相对介电常数。

由上式可知,势垒电容CT的大小与PN结的面积成正比,与耗尽层的厚度成反比。

当PN结反偏时,其漏电流由少数载流子的漂移运动形成,其大小为单位时间内穿越耗尽层的少数载流子数量。当PN结温度一定时,少数载流子的漂移速度相对稳定, PN结耗尽层厚度xd越小,单位时间内穿越的少数载流子数量越多,漏电流越大;耗尽层厚度xd越大,单位时间内穿越的少数载流子数量越少,漏电流越小,即漏电流的大小与PN结耗尽层厚度xd成反比。

由上所述,在温度一定的条件下,漏电流大表明PN结耗尽层厚度小,PN结势垒电容CT与PN结耗尽层厚度xd也成反比,势垒电容CT大。因此,可控硅反向漏电流大表明可控硅结电容大。根据可控硅的关断特性,在反向恢复期内反向电流大小与可控硅自身的结电容Cj以及加在可控硅两端的电压变化率du/dt有关。由于反向漏电流大表明可控硅结电容大,在相同电压变化率的情况下,其反向恢复电流大,反向恢复时间长。当可控硅换相时,在相邻下一相可控硅开通后,原来导通的可控硅未能及时关闭,而是反向导通,造成两个可控硅同时导通,使得两相电源之间短路,这就是两相间产生大电流导致两相熔断器同时熔断的主要原因。

3 第一次动棒时刻熔断器烧毁原因分析

根据几次两相熔断器同时烧毁事件的分析,其共同特点是每次熔断器烧毁都发生在第1次动棒时刻,插棒时的故障时刻是150ms,提棒时的故障时刻是357ms。

由图11可知,LC机架在提升控制棒时,从234ms开始由零电流上升到全电流,而故障时刻是357ms,即故障时刻发生在由零电流变化后的123ms;LC机架在下插控制棒时,从27ms开始由零电流上升到全电流,而故障时刻是150ms,即故障时刻发生在由零电流变化后的123ms;从以上分析可知无论是提棒还是插棒,故障时刻都发生在由零电流变化后的123ms。

图11 RGL系统LC机架线圈电流循环图Fig.11 RGL system LC rack coil current cycle diagram

详细的电流变化过程如图12所示(以提棒为例)。

图12 RGL系统LC机架线圈提棒电流时序图Fig.12 RGL system LC rack coil current timing diagram of withdrawal

由图12可知,LC机架在提升控制棒时,线圈电流从234ms开始由零电流上升,经过120ms到达全电流,维持全电流至435ms,再经过39ms由全电流降至半电流,维持半电流至573ms,再经过45ms由半电流降至零电流。

由以上时序可知,故障发生在全电流刚建立的3ms(123ms~120ms)内。

在LC电流的形成过程中,可控硅的控制角是变化的。控制角从120°(234ms前零电流段)→0°(零电流至全电流段)→30°(维持全电流段)→180°(全电流至半电流段)→60°(维持半电流段)→180°(半电流至零电流段)→120°(零电流)。

RGL系统第1次动棒时刻熔断器烧毁原因分析如下:

1) 相邻两相熔断器同时烧毁时刻发生在零电流向全电流变化的123ms内;

2) 由于全电流建立需要120ms,因此故障时刻发生在全电流建立初期(3ms);

3) 在全电流维持期间,可控硅控制角为30°,在全电流刚建立初期,其控制角在30°上下波动;

4) 当控制角超过30°时,由于感性负载效应,感应电动势使可控硅持续导通,换相时必须由相邻的下一相电压来关断可控硅;

5) 可控硅换相时,可控硅两端电压由导通压降突变到反向线电压而关断;

6) 可控硅在关断过程中存在恢复电荷,其强度与可控硅结电容和可控硅两端电压变化率有关;

7) 由于可控硅结电容大,导致可控硅恢复电荷强度大,恢复时间长,导致可控硅相邻两相电压短路,相间短路造成两相熔断器瞬间烧毁。

因此,在第1次提插棒时,当可控硅控制角为30°的全电流初期,可控硅换相时,可控硅两端电压变化率较大,此时可控硅性能异常,发生两相导通短路,从而导致两相熔断器瞬间烧毁。

4 备件检测数据分析

可控硅的性能异常与备件质量相关,更换备件时需对库存备件进行检测分析,避免有问题备件用到现场。

对可控硅仓库备件进行检测筛选时,发现部分可控硅性能异常,如表3所示。

表3 可控硅备件检测异常数据示例

共检测75个可控硅库存备件,发现31个性能参数异常。表中灰色部分为异常数据,主要异常有:触发电流和触发电压高、正向漏电流大、反向漏电流大、击穿电压低、擎住电流低等。

这些性能异常的可控硅若用于现场会给系统运行带来隐患,影响机组安全稳定运行。因此可控硅在使用前需进行检测,筛选出合格备件使用到现场。对现场正在使用的可控硅也需进行定期检测,对其性能进行评估。

5 结论

对某核电厂RGL系统动力机架两相熔断器烧毁故障分析小结如下:

1) 根据RGL系统原理及试验验证,某核电厂RGL系统LC1机架相邻两相熔断器同时烧毁是由于相邻两相电压相间短路引起;

2) 两次故障LC1机架中引起相邻两相熔断器烧毁电路中的可控硅反向漏电流超过正常值的几十倍,可控硅反向漏电流大表明可控硅结电容大,结电容大导致反向恢复电流大,反向恢复时间长。当可控硅换相时,在相邻下一相可控硅开通后,原来导通的可控硅未能及时关闭,而是反向导通,造成两个可控硅同时导通,使得两相电源之间短路,产生大电流,两相熔断器同时熔断;

3) 在第1次提插棒时,当可控硅控制角为30°的全电流初期,可控硅换相时,可控硅两端电压变化率较大,若可控硅性能异常,将发生两相导通短路,因此大多数相邻两相熔断器同时烧毁发生在第1次提插棒期间;

4) 检测可控硅库存备件75个,发现31个性能异常。若异常可控硅用于现场可能导致两相熔断器同时烧毁。

综上所述,某核电厂RGL系统动力机架相邻两相熔断器同时烧毁的根本原因是可控硅性能异常导致相邻两相电压短路,相间短路造成两相熔断器瞬间烧毁。

6 维修策略建议

1) 开发可控硅性能检测装置并建立现场使用的各种型号可控硅性能参数标准;

2) 制定核电厂现场可控硅检测计划,完成现场异常可控硅更换;

3) 根据现场可控硅故障及检测数据分析经验制定可控硅定期检测和更换策略;

4) 建立可控硅备件入库检测、使用前筛选的管理流程。

[1] 全国低压电器标准化技术委员会. GB 13539.1—2008低压熔断器 第1部分:基本要求[S]. 北京: 中国标准出版社, 2009.

[2] 全国半导体器件标准化技术委员会. GB/T 15291—1994半导体器件 第6部分 晶闸管[S]. 北京: 中国标准出版社, 2004.

Cause Analysis of Power Fuse Burned in Pressurized Water Reactor Control Rod System and Improvement of Maintenance Strategy

DING Jun-chao,LI Yong,PU Li

(China Nuclear Power Operations Co.,ltd., Shenzhen of Guangdong Prov. 518124,China)

For a nuclear power plant reactor control rod system power fuse burned event root cause analysis. Through the analysis of system principle for the reactor control rod system and the power cabinet circuit, combined with fuses fusing characteristics and thyristor turn on and off characteristics, the actual measurement data shows that the root cause of fuse burned is the thyristor performance abnormal, abnormal performance of thyristor cause a short circuit between two adjacent phase voltage, resulting in fuses instantly burned. And gives the maintenance strategy recommendations for improvement the reactor control rod system.

Reactor control rod system;Fuse;Thyristor;Short circuit between two phase power supply;Root cause

2016-11-05

丁俊超(1976—),男,河南人,高级工程师,学士学位,现主要从事核电仪表控制系统研究

TL48

A

0258-0918(2017)02-0189-10