在役自动扶梯驱动链损伤模式与失效风险研究

2017-05-16博梁骁黄文和任颂赞

李 博梁 骁黄文和任颂赞

(1. 上海市特种设备监督检验技术研究院 上海 200062)

(2. 上海轨道交通检测技术有限公司铸锻热检测中心 上海 200070)

在役自动扶梯驱动链损伤模式与失效风险研究

李 博1梁 骁1黄文和1任颂赞2

(1. 上海市特种设备监督检验技术研究院 上海 200062)

(2. 上海轨道交通检测技术有限公司铸锻热检测中心 上海 200070)

本文根据对不同使用年限的20A-2型号自动扶梯双排驱动链及其零部件进行损伤观察、缺陷分析、机械拉伸性能和摩擦磨损性能测试,研究了在役自动扶梯驱动链表面脱碳和贫碳缺陷、表面磨损、先期微裂纹等损伤模式及其成因。分析了在役自动扶梯驱动链可能存在的失效风险,揭示了在役自动扶梯驱动链及其零部件的主要损伤模式与溜梯事故风险二者的内在联系,提出如何对自动扶梯驱动链质量进行有效控制的建议,给出防范因驱动链断裂而造成溜梯事故的对策。

自动扶梯 驱动链 损伤模式 事故 风险

近年来,因驱动链断裂导致自动扶梯倒溜伤人事故时有发生,其断裂失效原因往往与驱动链润滑和维护保养措施不当、驱动链材质热处理工艺不过关、驱动链的服役时间过长且得不到及时更换等方面有关,但究其本质原因而言,在设计指标和合理工况范围内服役的自动扶梯驱动链断裂现象则与驱动链及其零部件的损伤模式有直接关联。因此,特别是对于未加装驱动链断链安全保护装置(附加制动器)的自动扶梯,在役驱动链的质量能否得到有效追踪和控制,直接关系到特种设备事故风险和扶梯乘客的人身安全。基于此,本文针对城市轨道交通场所等人流密集区域内服役的、具有不同使用时间的自动扶梯驱动链(20A-2型号双排链条)进行抽查分析,拟从驱动链及其零部件服役过程中常出现的损伤模式、失效风险和性能评价等方面展开研究。本研究对自动扶梯驱动链的质量监督抽查、寿命预测、维护保养及明确更换周期等方面,都具有重要的工程意义和研究价值。

1 零部件的主要损伤模式

在国内某一线城市核心主城区地铁站的人流密集场所内,选择在役的同种品牌、同种型号自动扶梯作为驱动链抽查对象,分别对使用3年、5年、7年的20A-2驱动链抽样试件(每种使用年期链条各抽取3件,共9件)进行表面油脂清洗、宏观检验、金相观察、化学成分检测、磨损量测量、SEM扫描电镜观察。

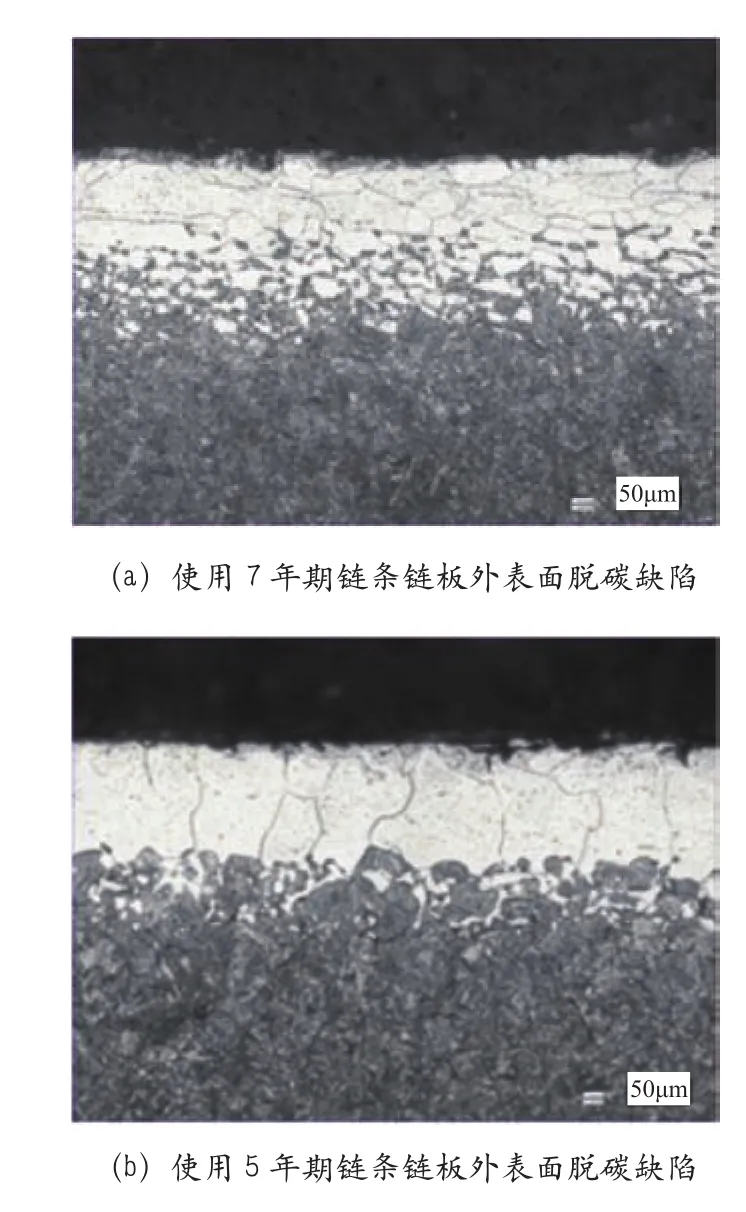

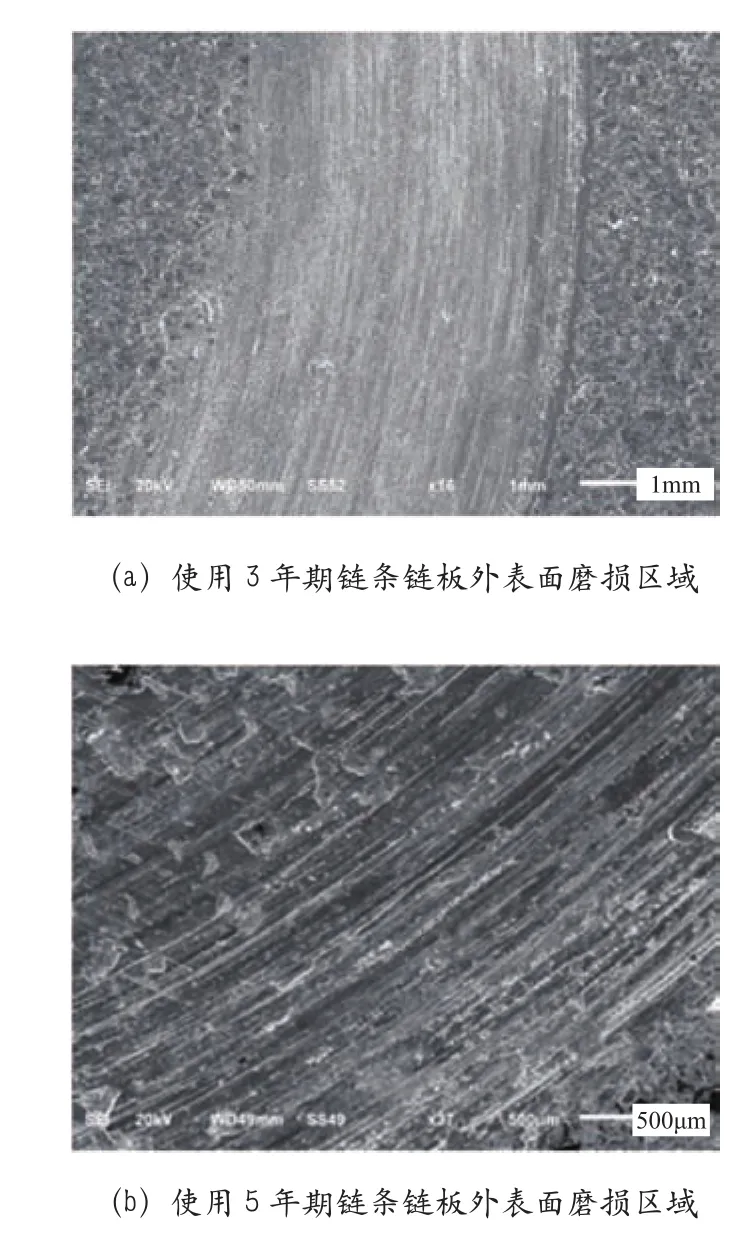

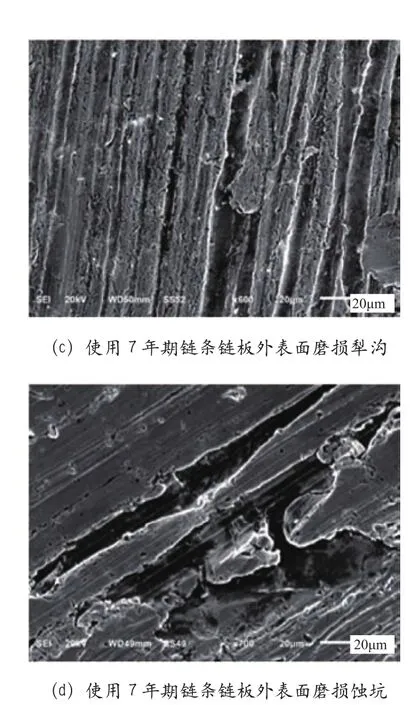

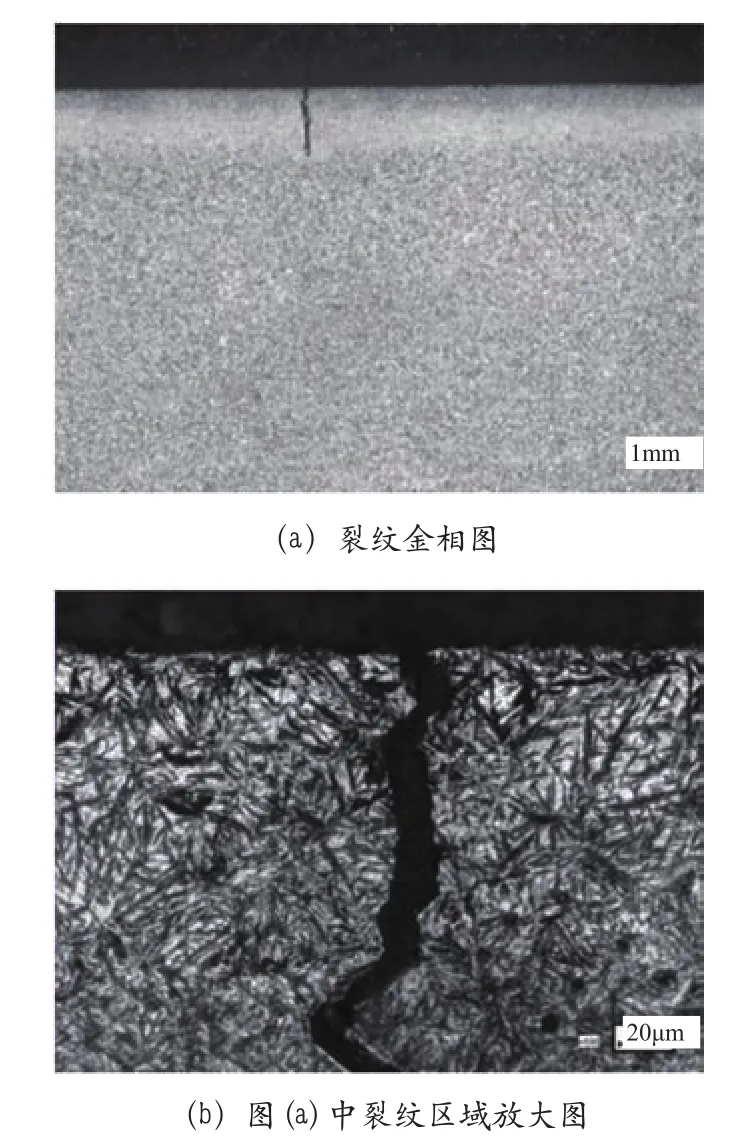

成分检测结果表明,抽样链条的外链板及中间链板成分相当于45Mn,而销轴成分相当于40Cr(成分检测采标依据:GB/T 3077—1999、GB/T 699—1999)。结合宏观检验、金相观察结果分析认为,抽样的在役自动扶梯驱动链及其零部件的主要损伤模式包括:表面脱碳和贫碳缺陷(见图1)、表面磨损损伤(见图2、图3)、先期微裂纹损伤(见图4、图5)。其中,表面磨损损伤的主要类型为驱动链销轴(见图2)、链板(见图3)等零部件的表面疲劳磨损和黏着磨损,需要指出的是,其磨损形态在微观尺度上多表现为“犁沟”或“沟槽”、“蚀坑”,从理论上分析认为,这些磨损形态的微观损伤极易成为先期微裂纹、特别是疲劳微裂纹的萌生优选区域[见图3(c)、图3(d)];同时,先期微裂纹损伤更易出现在链板轴孔、过渡链节等零部件结构的应力集中区域,且在微观尺度上观察到的开裂位置多出现在销轴或链板的表层贫碳或脱碳区域[见图4、图5(b)]。

图1 在役驱动链部件表面脱碳和贫碳缺陷金相图片

图2 使用3年期在役驱动链销轴表面磨损损伤金相图片及磨损量测量结果

图3 在役驱动链链板表面磨损损伤SEM扫描电镜图片

图4 使用5年期在役驱动链销轴表面微裂纹损伤金相图

图5 在役驱动链链板轴孔及过度区域表层先期微裂纹损伤金相图片

2 零部件损伤模式的相互影响

1)贫碳脱碳缺陷对先期微裂纹损伤的影响。

通过损伤模式的微观尺度观测可以发现,先期微裂纹的出现不仅与区域所受应力条件有关,而且多伴随着所在区域的贫碳或脱碳缺陷。一般来说,钢在热处理工艺过程中的加热阶段内,表面碳含量降低的现象为脱碳,如果脱碳现象不太严重即属于贫碳。钢材表层的贫碳或脱碳会降低表层区域内材质的硬度和抗疲劳性能。本文所抽查的3年、5年、7年使用时间的9条在役驱动链部件中,都反映出目前市场上在役自动扶梯驱动链钢材热处理质量参差不齐的问题。驱动链条的外链板、内链板的基体组织表面,存在异常脱碳、贫碳的问题突出,特别是当链板表面有不同程度贫脱碳现象、贫脱碳深度较大时,这种表面的贫碳脱碳现象则不仅会减低钢结构的疲劳强度,还会增大疲劳强度的离散性。这是因为,贫碳脱碳表层组织综合性能较差,每一处贫脱碳的缺陷表层均是疲劳裂纹萌生和扩展的优选位置,且贫碳脱碳表层在表面应力作用下易发生应变诱发马氏体相变,从而增强表层脆性开裂风险。

2)磨损损伤对先期微裂纹损伤的影响。

在役自动扶梯链条链板、销轴、轴套等零部件的表面或接触界面的磨损,会造成材料表层的微观损伤,会形成大量的微观“沟槽”、微观“蚀坑”,而这些微观损伤则是疲劳裂纹源萌生的优选位置。自动扶梯驱动链在运转过程中,不可避免地长期经历着疲劳载荷的影响,而在复杂多向载荷的交互作用下,疲劳裂纹则择优选取微观损伤位置萌生;当载荷条件(应力大小、交互应力作用时间等因素)满足微裂纹的扩展条件时,疲劳开裂则会发生,而在过载工况条件下裂纹的扩展速率是极快的,往往难以在裂纹的扩展阶段进行阻裂预防。

3)贫碳脱碳缺陷对磨损损伤的影响。

在役驱动链链板或销轴钢材表层的贫碳脱碳缺陷不仅会降低表面硬度,增加裂纹萌生风险,而且会降低材质表面的耐磨性。为进行对比试验,本文选取了7年使用期链条中的无明显脱碳缺陷的链板试件、有明显脱碳缺陷的链板试件,分别进行了摩擦磨损测试(试验装置如图6所示),并用高精度天平称重。测试结果见图7、表1所示。结果表明:有明显脱碳缺陷的链板试件摩擦系数较高,磨损率也较高,综合评价认为有明显脱碳缺陷的链板试件耐磨性较差。

图6 摩擦磨损试验装置图

表1 磨损量和磨损率测量结果

图7 摩擦系数曲线结果

4)残余应力与装配应力对链板开裂发生的影响。

在开裂失效分析过程中,往往还应考虑工件的残余应力及装配应力的影响。例如,链板在运行中,轴孔边沿往往是拉应力最大区域;另外,在链条装配时,销轴与销孔之间为铆接配合,必然也会在轴孔内表形成拉应力,并在运行中与运行产生的拉应力叠加;特别是当销轴孔的粗糙度控制不当(毛刺过大),或装配时的应力波动过大时,则会形成异常过大的附加拉应力,极易在内孔表面或转角处诱发疲劳开裂[见图5(a)]。又如,在近年国内某自动扶梯驱动链断裂溜梯事故中,就发现了该驱动链的断裂位置位于过渡链节上,并且在过渡链节未发生完全断裂的位置,检测出具有典型疲劳开裂特征的微裂纹(如图8所示)。这说明,无论是链板轴孔边沿还是过渡链节外沿位置,均是在同等材质条件和使用工况条件下微裂纹择优萌生和扩展的应力集中区域。

图8 某自动扶梯驱动链断裂事故的过渡链板(材质:40Mn)断裂位置及未断过渡区域微裂纹形貌

3 抽样测试机械拉伸性能分析

对本文抽样的使用3年、5年、7年的20A-2驱动链以及相同厂家、相同材质和型号的新出厂链条抽样试件,分别按照GB/T 1243—2006标准的相关规定进行机械拉伸性能测试,每组抽样试件截取三段拉伸样件分别进行测试,并计算抗破断力的平均值。测试结果见表2。

表2 驱动链抽样机械拉伸性能测试结果

使用5年期、7年期的20A-2驱动链试件以及相同厂家、相同材质的新出厂20A-2链条抽样试件的抗破断力均满足标准要求,即大于174kN;而使用3年期的20A-2驱动链抽样试件约为142kN,不满足标准要求。可见,在役驱动链的机械拉伸性能与其使用时间的长短并无必然联系。

但也要注意到,使用3年、5年、7年的在役20A-2驱动链抽样试件的抗破断力均小于新出厂20A-2链条抽样试件,究其原因应与本次抽查的在役驱动链及其零部件存在的材质表面脱碳和贫碳缺陷、表面磨损损伤、先期微裂纹损伤等有关联。特别地,对抗拉力平均值较低的、使用3年期的20A-2驱动链试件测试失效件进行观察发现,其主要拉伸破断部位为销轴,销轴断面多位于销轴的磨损区域内部或磨损区域附近,如图9所示。可以推断,销轴与链板轴孔边沿接触区域产生的销轴磨损损伤,不仅会直接减小销轴承力位置的有效直径,而且也会在销轴与链板轴孔接触区域内造成新生的应急集中,这些因素会降低链条的抗破断力。

图9 使用3年期的20A-2驱动链机械拉伸失效件断裂部位形态

4 在役自动扶梯驱动链损伤模式对断链失效风险的影响及事故预防

本文抽查的在用驱动链销轴和链片表面的磨损现象明显,不仅伴随着脱碳和贫碳的材质缺陷,甚至出现了材质表面的二次淬火层(发生马氏体相变),而且,还发现了存在着先期微裂纹损伤。这说明零件在链条长期运行和服役过程中,由于以下若干原因,均可能产生表面脱碳和贫碳缺陷、表面磨损、先期微裂纹等损伤,并直接增加了驱动链断裂和溜梯事故风险:

1)驱动链制造过程中的热处理工艺不规范导致材质不过关、存在着贫碳或脱碳缺陷,这些热处理缺陷直接降低了驱动链零部件表面的硬度、抗疲劳能力以及耐磨损性能,不仅易产生磨损从而降低抗破断能力,而且易成为先期微裂纹的萌生优选区域,并使得裂纹在疲劳承载或过载承载的条件下从该区域迅速扩展,从而为最终的驱动链断链失效和溜梯事故埋下隐患;

2)驱动链条的润滑措施不到位、缺油周期过长等不当维保行为,会加速链条在运行过程中的零部件磨损,特别是在公共轨道交通枢纽(地铁)等场所的大运量自动扶梯,一般都在负载大、运行时间长的情况下运行,一旦驱动链零部件产生严重的、不可逆的磨损缺陷,不仅会直接降低驱动链的承载能力,而且,磨损产生的大量微观“沟槽”、“蚀坑”形貌会成为先期微裂纹萌生的优选位置,从而增加了最终驱动链断链和溜梯事故的风险;

3)驱动链零部件的装配形式(如,销轴与链板轴孔的装配)、过渡链节的存在等会使驱动链存在较多的应力集中区域,另外,在维修保养过程中人为地对链条过度张紧的操作,也会导致传动链与传动链轮之间、传动链销轴与接触链片之间存在着较大的应力集中,特别是在运行过程中零部件配合位置的相互挤压、摩擦、碰撞等多种微观形式的长期和交互作用下,应力集中位置的零部件表层材质不仅会产生硬化(出现粗大马氏体组织),而且也易产生磨损以及微裂纹等损伤,并诱发进一步的开裂,而这对驱动链最终抗破断能力的下降、在较低负载状态下发生瞬间断裂等事故风险,都会产生严重的负面影响。

因此,为了避免驱动链断裂事故的发生,一方面是要在驱动链零部件先期裂纹的萌生阶段加以预防,也即是降低材质表面微观损伤作为裂纹萌生择优位置的概率,而另一方面则是弱化疲劳断裂所需的应力应变条件。但一般情况下,在自动扶梯规范化运行的过程中,上述后者又是难以加以量化控制的。而就本文的研究结果来看,在役自动扶梯驱动链裂纹的萌生与链板表面脱碳及生产、服役过程中材质表面受到的磨损损伤有关。所以,若要有效防范驱动链断裂的溜梯事故风险,就必须着力降低驱动链在服役过程中的先期损伤。

基于上述思路,本文提出以下几点对策和建议:

1)对于在我国人流密集的公共场所使用的自动扶梯,应全面加装附加制动器,自动扶梯附加制动器的有效性应在日常检查中重点关注。

2)对于在人流密集的公共场所使用的自动扶梯,建议对驱动链制定严格的质量标准(包括材质、性能),并要有严格的验收制度,避免使用热处理工艺不合格的链条产品。

3)对于未加装附加制动器的长期满负荷运行的自动扶梯,应针对驱动链加强有效的日常检查,驱动链局部区域出现的严重磨损和先期开裂如能在日常查验中及时发现并进行有效更换,则能有效降低在无附加制动器或附加制动器失效情况下的断链溜梯事故风险。

4)加强自动扶梯日常维护保养过程中对主驱动链条的润滑保养,各使用单位和维保单位应加强对维保人员润滑技术操作的监督,并严格检查润滑周期是否按相关规范执行,同时,选用规范的润滑油品也尤为重要。

5 结论

本文针对城市轨道交通人流密集区内服役的自动扶梯20A-2驱动链进行抽查分析,对使用3年、5年、7年的驱动链抽样进行了损伤观察、缺陷分析、机械拉伸性能和摩擦磨损性能测试,从驱动链及其零部件服役过程中常出现的损伤模式、失效风险和性能评价等方面,揭示了在役自动扶梯驱动链的损伤模式及其成因,厘清了在役自动扶梯驱动链及其零部件的主要损伤模式与发生溜梯事故风险的内在联系,并提出了对自动扶梯驱动链质量进行有效控制、防范因驱动链断裂而造成溜梯事故的对策和建议。

[1] 刘小畅,梁骁.一起自动扶梯倒溜事故引发的思考[J].中国特种设备安全,2016,32(1):79-81.

[2] 哈胜男,任颂赞,马春霞.自动扶梯驱动链断裂分

析[J].热处理,2014,(4):58-61.

[3] 武珂,孙明.论自动扶梯驱动链发生断链故障后的事故防止[J].科学时代,2015(11).

[4] 耿鹏.浅谈自动扶梯驱动链条的计算选型与强度校核[J].中国机械,2015,(19):43-44.

[5] 庞旭旻,仇润鹤.自动扶梯主驱动链条性能测试分析与润滑保养[J].科技与创新,2016,(3):10-11.[6] 张鹏曌.自动扶梯驱动链典型缺陷分析[J].科技展望,2016,26(15).

[7] 李金伟,蔡珍珠,陈振彬.自动扶梯驱动链保护装置[P].中国:CN 201321336 Y,2009-10-07.

[8] 张光强.谈自动扶梯驱动链断链保护装置的设置[J].中国电梯,2009,20(9):72-72.

[9] 韦方平,刘舒.自动扶梯防逆转装置的分析及建议[J].中国电梯,2012:14-15.

[10] 雷芳.一起自动扶梯事故引发的思考[J].中国电梯,2011:51-51.

Research on Material Damage Modes and Failure Risk of In-service Escalator Drive Chain

Li Bo1Liang Xiao1Huang Wenhe1Ren Songzan2

(1. Shanghai Institute of Special Equipment Inspection and Technical Research (SSEI) Shanghai 200062)

(2. Shanghai Railway Certification Co., Ltd. (SRCC) Shanghai 200070)

Based on the damage observation, defect analysis, tensile mechanical properties and friction wear performance testing of the 20A-2 typed double-row drive chain and its parts of escalators with different service lives, this paper reveals different damage models and their causes, such as the surface decarburization and low carbon defects, surface wear and fatigue micro-crack in the escalator drive chain in service. The typical failure mode analysis of the failure risk which may exist in the in-service escalator drive chain and its components was carefully conducted. It reveals the inherent relationship between the main damage mode of drive chain components of escalator and the staircase accident risk. Then it puts forward suggestions that how to highlight the in-service escalator drive chain quality control for preventing drive chain broken causing the accidents.

Escalator Drive chain Damage Mode Accident Risk

X941

B

1673-257X(2017)04-0030-06

10.3969/j.issn.1673-257X.2017.04.006

李博(1986~),男,博士,工程师,从事特种设备结构完整性研究及特种设备事故调查技术工作。

2016-10-25)