基于MBD的飞机钻铆机器人离线编程技术研究

2017-05-15

(航空工业成都飞机工业(集团)有限责任公司, 成都 610092)

随着机器人技术的不断发展,工业机器人的离线编程技术显得愈发重要。国外离线编程技术发展较早,已经有商业化的离线编程软件产品,目前市面上比较主流的产品有瑞典ABB公司的RobotStudio、德国KUKA公司的RobotMaster、日本Funac公司的RoboGuide、MotoMan公司的MotoSim、美国Teenomatix公司的RobCAD等。国内很多高校对离线编程技术也开展了大量的研究,在机器人焊接[1]、机器人切割[2]、机器人喷涂[3-4]和机器人打磨[5]等领域研究并开发了许多机器人离线编程系统。在飞机钻铆机器人离线编程领域,浙江大学柯映林等[6-7]、南京航空航天大学田威等[8-11]、北京航空航天大学毕树生等[12-15]对此进行了深入研究。目前国内开发的钻铆机器人离线编程软件专用性较强,一般针对各自研发的飞机钻铆机器人配套开发相应的离线编程系统,而且离线编程的自动化和智能化程度不够高、操作不方便、离线编程效率较低。为了提高飞机钻铆机器人离线编程的效率和质量,本文研究了基于MBD的飞机钻铆机器人离线编程技术。

钻铆MBD模型

MBD(Model Based Definition)即基于模型的定义,它用集成的三维实体模型来完整表达产品定义信息,在三维实体模型中包含了产品尺寸、公差等制造信息,使三维实体模型作为生产制造过程中的唯一依据。目前我国在新一代飞机设计中已采用了MBD技术,但没有完全包含机器人制孔加工所需的全部工艺信息,也没有考虑机器人制孔的特殊性。本文依据机器人制孔的特殊要求创建了钻铆MBD模型。

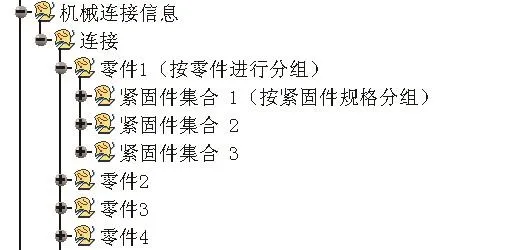

达索公司的CATIA软件是我国航空工业飞机设计制造的通用软件,因此钻铆MBD模型基于CATIA的数据格式定义。由于飞机部件由许多零件组成,飞机部件的CATIA装配件数模(CATProduct格式)包含多个零件的数模(CATPart格式)。为了提高钻铆MBD模型的建模效率以及钻铆工艺信息的提取效率,钻铆MBD模型在装配件数模中单独设置一个零件数模来定义钻铆工艺信息,钻铆工艺信息在该零件数模中采用树状表达形式,工艺信息分层次、分组定义。如图1所示,在该零件数模的机械连接信息数据集下设置连接(Joints)数据集,存放钻铆工艺信息。在连接数据集下按照钻铆孔位所在的零件分类设置相应的零件数据集,数据集名称为零件名。零件数据集中的所有钻铆孔位均在该零件上。在零件数据集下按照紧固件规格分类设置相应的紧固件集合数据集。紧固件集合数据集中所有钻铆孔位的全部工艺信息完全一致。

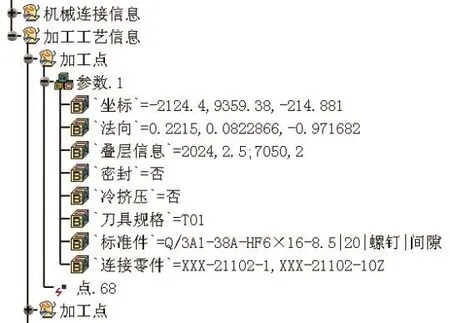

紧固件集合数据集中包含的钻铆工艺信息有:该组紧固件所连接的零件、材料的叠层信息、紧固件连接是否需要密封、材料是否需要冷挤压以及紧固件的规格、数量、类型、配合方式、安装位置和法向等工艺信息,如图2所示。

基于MBD的飞机钻铆机器人离线编程系统设计

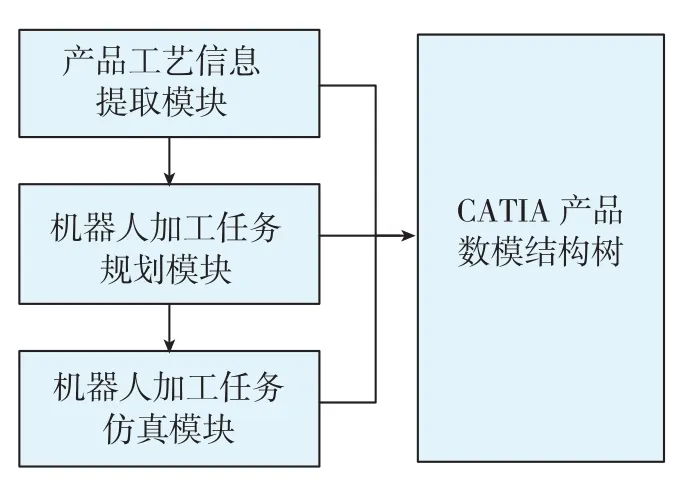

1 软件构架

DELMIA软件具有强大的机器人加工作业仿真功能,是国内航空制造业主流仿真软件,基于DELMIA平台进行二次开发的离线编程软件能充分利用软件强大的仿真功能。本文采用模块化的设计方式,以DELMIA软件为平台进行二次开发设计离线编程软件,各功能模块之间保留相应的数据交互接口。从离线编程的工作流程可将系统划分为3个模块:(1)产品工艺信息提取模块;(2) 机器人加工任务规划模块;(3)机器人加工任务仿真模块。软件系统的架构如图3所示。

图1 钻铆工艺信息树Fig.1 Process information tree of drilling and riveting

图2 紧固件集合信息Fig.2 Information of fastener set

图3 离线编程软件构架Fig.3 Architecture of off-line programming software

图4 加工孔工艺信息Fig.4 Process information of drilled holes

2 工艺信息提取

工艺信息提取以钻铆MBD工艺数模为操作对象,利用DELMIA_CAA接口CATPathElementAgent访问产品结构树,获取机械连接信息,再利用CATIDescendants接口实现产品的孔位工艺信息的提 取,并 利 用CATIGSMFactory、CATICkeParmFactory接口在产品结构树上创建包含加工孔工艺信息的加工点图形集,如图4所示,将加工点位的工艺信息直观的反映在产品工艺数模的结构树上,便于工艺人员查阅及修改。

图5 机器人加工任务规划流程Fig.5 Flow chart of robot process planning

3 机器人加工任务规划

机器人加工任务规划是离线编程软件的核心任务之一,加工任务规划的优劣,对整个加工系统的加工质量与加工效率至关重要。为了提高加工效率,需要对产品上的待加工孔位进行筛选,使机器人按照一定的轨迹对孔位进行加工;为了避免机器人在加工过程中擦伤产品表面或者与工装发生碰撞,需要按照一定的规则添加避让点。根据飞机钻铆的加工工艺流程,加工任务规划主要包括站位规划、刀具分组以及路径规划等功能,其具体流程如图5所示。

(1)站位规划:根据加工范围及效率为待加工点创建及分配站位。用户根据需要创建机器人加工站位,离线编程软件利用CATIGSMFactory接口,根据用户创建的加工站位自动在产品工艺数模结构树上的加工工艺信息节点下添加相应的站位节点,其产品工艺数模结构树信息变化如图6所示。

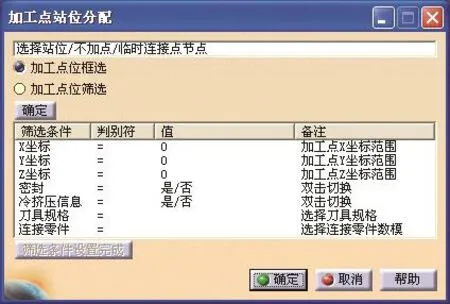

创建站位后软件提供了框选和筛选两种方式为当前站位分配加工点,软件UI界面设计如图7所示。其中框选主要采用 CATPathElementAgent、CATSO接口实现,筛选则主要利用CATDlgMultiList控件设置筛选条件值。用户框选或设置筛选条件为当前站位分配加工点,离线编程软件自动将用户选择的加工点节点移至相应站位节点下,其产品工艺数模结构树信息变化如图8所示。

(2)刀具分组:同一站位下加工点具有不同刀具规格,根据刀具类型将加工点按刀具规格自动进行分组。用户选择需要进行刀具分组的加工站位,离线编程软件主要利用CATISpecObject、CATIDescendants接口遍历该站位节点下的所有加工点的工艺信息,提取加工点刀具信息,根据刀具信息将加工点自动划分为不同的刀具组,利用 CATICkeParmFactory、CATIGSMFactory接口创建刀具组,产品工艺数模结构树信息见图9。刀具分组结束后,引用钻铆专家知识库,依据刀具规格和加工点材料智能规划每个加工点的钻铆工艺参数。

(3)路径规划:按照一定的加工顺序为加工点排序,并添加避障点、进退刀点。

图6 站位创建产品工艺数模结构树信息Fig.6 Creation of processing stations

图7 加工点站位分配UI界面Fig.7 UI interface of processing station allocation

图8 站位规划产品工艺数模结构树信息Fig.8 Structure tree of processing station planning

加工点排序:离线编程软件逐层遍历产品工艺数模结构树上加工工艺信息节点下的所有子节点,后台记录所有的站位节点,刀具节点以及每个刀具节点下的加工点节点信息,根据后台记录,按照最近邻点算法对每个刀具组下的加工点进行排序。最近邻点算法的核心思想是,从起始点出发,将离当前钻铆孔位最近的待钻铆孔位确定为下一个加工孔位,直到该刀具组下的所有钻铆孔位都完成加工为止。

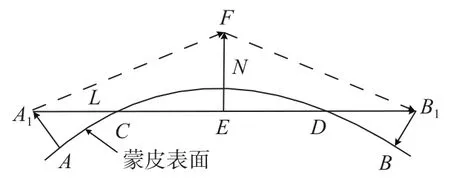

避障点设置:由于飞机蒙皮一般为曲面,在钻铆过程中,机器人钻铆末端执行器在从当前钻铆孔位移动到下一个钻铆孔位的路径上可能与飞机产品发生碰撞。为了保障钻铆安全,在钻铆末端执行器移动过程中需要进行碰撞检测并通过设置避障点规避碰撞。目前机器人自动钻铆系统通常应用于开敞性及可达性较好的飞机钻铆工况,因此,本文提出了如图10所示的避障点设置算法,具体算法如下。

(1)以当前钻铆孔位A的退刀点A1为起点,以下一个钻铆孔位B的进刀点B1为终点作一条直线段L;

(2)计算直线段L与蒙皮表面的交点C和D,若有交点,说明钻铆末端执行器在移动路径上会与产品发生碰撞,需要设置避障点;

(3)将交点C和D的中点E沿着孔位A和孔位B的平均法向N平移一个安全距离生成避障点F;

(4)将机器人经过避障点F时的姿态角设置为机器人在加工孔位A和孔位B时的平均姿态角。

由于能够采用机器人钻铆的飞机部件一般开敞性较好,通过以上算法创建的避障点基本能解决飞机钻铆过程中的绝大部分碰撞规避问题。在后续机器人加工任务仿真时利用DELMIA软件自身的干涉检查功能检查加工过程是否存在干涉碰撞,若避障点自动设置后仍存在干涉碰撞的情况,则由人工交互设置避障点。

离线编程软件根据最近邻点算法,主要采用CATIGSMTool接口调整产品工艺数模结构树上的加工点顺序,根据避障点设置方法,利用CATIGSMFactory、CATIGSMPoint接口在加工点节点间添加所需避障点节点,产品工艺数模结构树信息如图11所示。

4 机器人加工任务仿真

图9 刀具分组产品工艺数模结构树信息Fig.9 Structure tree of drilled holes grouped by tools

图10 避障点设置Fig.10 Obstacle avoidance point setting

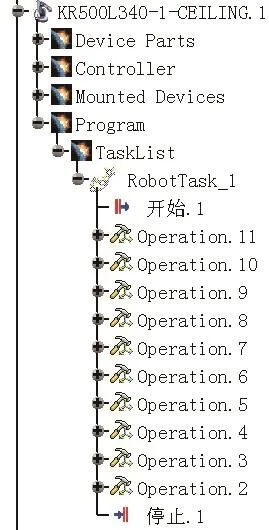

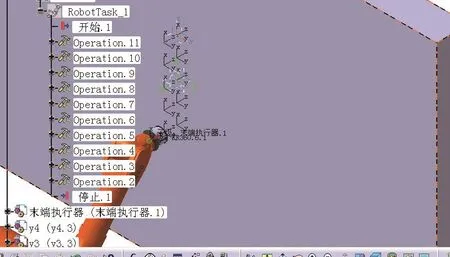

离线编程软件利用DNBI TagFactory、DNBITag接 口,根据加工任务规划结果在DELMIA环境中创建Tag点,再 利 用DNBIRobotTaskFactory、DNBIRobotTask接口实现机器人仿真任务自动创建,如图12所示。利用DELMIA软件强大的仿真功能进行机器人作业仿真,检查碰撞干涉点并进行修正,最后输出机器人加工的NC程序。

图11 路径规划产品工艺数模结构树信息Fig.11 Structure tree of path planning

图12 机器人仿真任务建立Fig.12 Creation of robot simulation task

5 应用实例

根据基于MBD的飞机钻铆机器人离线编程系统设计思路利用VS2005及DELMIA_CAA二次开发包在DELMIA V5R18平台上开发了离线编程系统,由工艺信息提取、站位规划、刀具分组、路径规划以及加工仿真等模块组成。

工艺信息提取:在钻铆MBD模型上选择机械连接信息节点,单击“确定”按钮,自动提取加工点工艺信息并记录在产品工艺数模结构树上,如图13所示。

站位创建:用户根据需要在下拉列表中选择所需站位,单击“确定”创建站位,将该站位节点添加到加工工艺信息节点下,如图14所示。

加工点站位分配:用户设置好加工点筛选条件,单击“确定”按钮,软件遍历加工点信息根据筛选条件将符合条件的加工点节点移至该站位节点下方,如图15所示。

刀具分组:用户选择一个站位,单击“确定”按钮,自动将该站位下的加工点节点按刀具规格进行分组,如图16所示。之后选择一个刀具分组,点击“工艺参数规划”命令,软件依据刀具规格和加工点的材料智能规划每个加工点的钻铆工艺参数。

路径规划:用户指定加工工艺信息节点,软件根据最近邻点算法对每个刀具组下的加工点节点排序,并根据设置的安全距离进行避障点设置,如图17所示。

加工仿真:根据结构树上的规划结果,自动创建Tag点及机器人任务,如图18所示。

图13 加工工艺信息提取结果Fig.13 Result of processing process information extraction

图14 站位创建Fig.14 Processing station creation

图15 加工点站位分配Fig.15 Processing station allocation

图16 刀具分组Fig.16 Drilled holes grouped by tools

图17 路径规划Fig.17 Path planning

图18 仿真任务创建Fig.18 Simulation task creation

结论

本文研究了基于MBD的飞机钻铆机器人离线编程技术。依据飞机钻铆工艺特点构建了钻铆MBD模型。通过从MBD模型中提取待钻铆孔位的坐标、法矢、材料、紧固件规格等工艺信息,规划最佳的钻铆加工站位和加工刀具,并依据刀具和产品材料引用钻铆专家知识库智能规划最佳钻铆工艺参数,确保钻铆质量。利用CAA基于DELMIA软件开发了离线编程系统,实现了工艺信息自动提取、站位规划、刀具分组、轨迹规划以及加工仿真等功能,且离线编程的过程数据可视化存储,操作便捷,具有良好的工程应用价值。

参 考 文 献

[1]卢正君,刘洋,程学刚,等.基于CAD的机器人焊接、切割离线编程系统[J].机器人技术与应用,2009(6):36-40.

LU Zhengjun,LIU Yang,CHENG Xuegang,et al.Off line-programming system for robot welding/cuting based on CAD[J].Robot Technique and Application,2009(6):36-40.

[2]许家忠,尤波,孔祥冰.高压水射流切割机器人离线编程系统研究[J].哈尔滨理工大学学报,2009,14(2):63-65.

XU Jiazhong,YOU Bo,KONG Xiangbing.Research on robot off-line programming system for high-pressure water-jet cutting[J].Journal of Harbin University of Science and Technology,2009,14(2):63-65.

[3]陈其忠,邹焱飚,张铁,等.喷涂机器人离线编程系统的开发[J].机床与液压,2013(11):122-124.

CHEN Qizhong,ZOU Yanbiao,ZHANG Tie,et al.Development of off-line programming system for spray robot[J].Machine Tool &Hydraulics,2013(11):122-124.

[4]周青松.喷涂机器人人机交互及离线编程系统的研究[D].广州: 华南理工大学,2010.

ZHOU Qingsong.Study of painting robot man-machine interaction and off-line programming system[D].Guangzhou: South China University of Technology,2010.

[5]林风云.双机器人协调操作运动规划及控制研究[D].上海: 上海交通大学,2005.

LIN Fengyun.Path planning and control of two coordinated industrial robots[D].Shanghai:Shanghai Jiaotong University,2005.

[6]ZHU W,QU W,CAO L,et al.An offline programming system for robotic drilling in aerospace manufacturing[J].The International Journal of Advanced Manufacturing Technology,2013,68(9-12):2535-2545.

[7]冯晓波.机器人准确制孔技术研究[D].杭州: 浙江大学,2011.

FENG Xiaobo.Research on robot precision drilling[D].Hangzhou: Zhejiang University,2011.

[8]田威,戴家隆,周卫雪,等.附加外部轴的工业机器人自动钻铆系统分站式任务规划与控制技术[J].中国机械工程,2014,25(1):23-27.

TIAN Wei,DAI Jialong,ZHOU Weixue,et al.Process planning and control technology on multi-station working mode of robot drilling and riveting system with auxiliary axis[J].China Mechanical Engineering,2014,25(1):23-27.

[9]沈建新,田威.基于工业机器人的飞机柔性装配技术[J].南京航空航天大学学报,2014,46(2):181-189.

SHEN Jianxin,TIAN Wei.Aircraft flexible assembly technology based on industrial robots[J].Journal of Nanjing University of Aeronautics and Astronautics,2014,46(2):181-189.

[10]周卫雪.面向飞机装配的机器人运动轨迹和姿态离线规划与在线调整方法研究[D].南京: 南京航空航天大学,2012.

ZHOU Weixue.Research on robotic route and posture off-line planning and online calibrating method for aircraft assembly[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2012.

[11]肖爽.基于产品数模的机器人柔性装配系统任务规划方法与实现[D].南京: 南京航空航天大学,2013.

XIAO Shuang.Method and implementation of task planning in robotic flexible assembly system based on product model[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.

[12]BI S S,LIANG J.Robotic drilling system for titanium structures[J].The International Journal of Advanced Manufacturing Technology,2011,54(5-8):767-774.

[13]员俊峰,姚艳彬,宗光华.基于PLC的机器人制孔执行器控制系统设计[J].机械设计与制造,2010(7):144-146.

YUAN Junfeng,YAO Yanbin,ZONG Guanghua.The design of robot drilling end effector control system based on PLC[J].Machinery Design & Manufacture,2010(7):144-146.

[14]梁杰,毕树生.制孔执行器的安装方式对机器人性能的影响[J].机械工程学报,2010,46(21): 13-18.

LIANG Jie,BI Shusheng.Effect of drill end effector’s mounted method on the robot performance[J].Journal of Mechanical Engineering,2010,46(21):13-18.

[15]杜宝瑞,冯子明,姚艳彬,等.用于飞机部件自动制孔的机器人制孔系统[J].航空制造技术,2010(2):47-50.

DU Baorui,FENG Ziming,YAO Yanbin,et al.Robot drilling system for automatic drilling of aircraft component[J].Aeronautical Manufacturing Technology,2010(2):47-50.