填埋场典型复合衬垫系统单剪试验数值模拟

2017-05-12黄录野马建军

黄录野+马建军

摘要: 为研究填埋场典型复合衬垫系统接触面间的滑动特性,建立典型复合衬垫系统单剪试验的有限元模型,用ANSYS对其进行数值仿真分析.研究复合衬垫不同界面在不同法向力下的滑动特征;绘制衬垫系统不同界面节点的应力位移关系曲线,得到不同法向力作用下各个界面不同位置点沿剪切位移方向和垂直剪切位移方向的切应力变化规律;分析接触面内节点的剪切位移随载荷步的变化特征.结果表明:随法向力的增加,滑动界面将发生转移;在低法向力(56 kPa)条件下,土工网土工膜界面发生滑动;在高法向压力条件下(压力超过560 kPa),土工膜黏土界面发生滑动.

关键词: 填埋场; 复合衬垫系统; 界面特性; 应力位移曲线; 破坏特征

中图分类号: TU501文献标志码: B

Abstract: To study the sliding characteristics between the contact surfaces of a typical composite liner system in a landfill, a finite element model is built for the single shear test of landfill typical composite liner system, and the numerical simulation analysis is performed on it by ANSYS. The sliding characteristics of different interfaces under different normal forces are studied; the stressdisplacement curves of different interface nodes of the liner system are drawn, and the shear stress change rule of different interface nodes along shear displacement direction and vertical displacement direction is obtained; the change characteristics of shear displacement on the contact surface against load time step are analyzed. It is shown that, the sliding interface will be shifted after the increase of normal force; in the low normal force(56 kPa) condition, the geomembranegeotextile interface will slide; but in the high normal force(560 kPa) condition, the geomembraneclay interface will slide.

Key words: landfill; composite liner system; interface characteristics; stressdisplacement curve; destructive feature

0引言

近年來,填埋场的失稳破坏时有发生,其带来的灾难性后果不可估量,因此对填埋场边坡进行稳定性分析显得尤为重要.在已发生的事故中,大部分失稳破坏是由土工合成材料接触界面间的平移滑动破坏产生的[12],如美国的KAETTIMAN山填埋场、美国俄亥俄州辛辛那提填埋场等.因此,对垃圾填埋场防渗系统主要组成部分的土工材料进行内部力学特性研究十分重要.

目前,国内外众多学者大多采用试验手段研究复合衬垫系统的界面特性.DIXON等[3]通过剪切试验研究复合衬垫系统在不同法向力作用下界面的剪切特性,同时发现随法向力的增加,滑动面也逐渐改变,从而得到不同法向力下的破坏面.KAMALZARE等[4]通过大型剪切试验发现,在压力作用下,土与土工织物接触面间的剪切强度符合MohrCoulomb准则,认为的强度包线是一条直线.KORNER等[5]和LING等[6]通过剪切试验发现土工网、土工膜和土的不同组合界面间也符合MohrCoulomb准则.CAREY等[7]通过对土工膜和土工网的直剪试验得到剪切强度位移曲线,发现曲线并没有明显的软化现象.施建勇等[8]通过拉伸试验、直剪试验和单剪试验,研究土工材料的界面特性,并对比3种试验确定界面的强度参数.按照《生活垃圾卫生填埋技术规范》对填埋场复合衬垫系统的规定,衬垫主要由砂、土工布、土工网、HPDE膜和黏土组成,鉴于破坏界面主要发生在土工网土工膜黏土界面[9],因此本文将模型简化,主要选取土工网土工膜黏土典型界面做为研究对象,研究其滑动破坏特征.

国内对于填埋场破坏的研究还处于发展阶段,近年来随着研究的深入也取得很多成果,但大部分学者依然主要是通过试验方式研究衬垫系统的破坏特性,数值模拟方法较少.采用数值模拟方式研究不同界面内部的力学特性和滑动特性不但可以反映出试验的宏观现象,也可以弥补试验不能揭示衬垫内部应力分布和各点应力变化规律的不足,具有一定的参考价值.

1单剪试验的数值计算

选择基于ANSYS程序的FEM法对填埋场复合衬垫系统的单剪试验进行数值分析,通过数值模拟研究衬垫界面在剪切状态下的破坏情况.1.1实验装置

试验时采用的单剪仪见图1.仪器上部是上剪切盒,主要用来装置土料,仪器下部是下剪切盒,用来叠放土工材料.为能够量测厚度只有1~2 mm的土工格栅和土工膜间的滑动情况,自行研制1.5 mm的薄钢环,将土工材料粘在钢环内部,叠放在土料下.剪切试验时土料上部放置盖板,通过液压装置对盖板施加法向压力以达到对土料施加均布载荷的目的,同时水平方向通过拉力装置拉动固定土工网的叠环,使土工材料与土料间发生剪切滑动.单剪设备的每个叠环及上剪切盒均接有位移传感器,通过传感器来获得土工材料与土料间的相对滑动,进而判断出不同法向力作用下衬垫系统的危险界面.

1.2数值模型建立

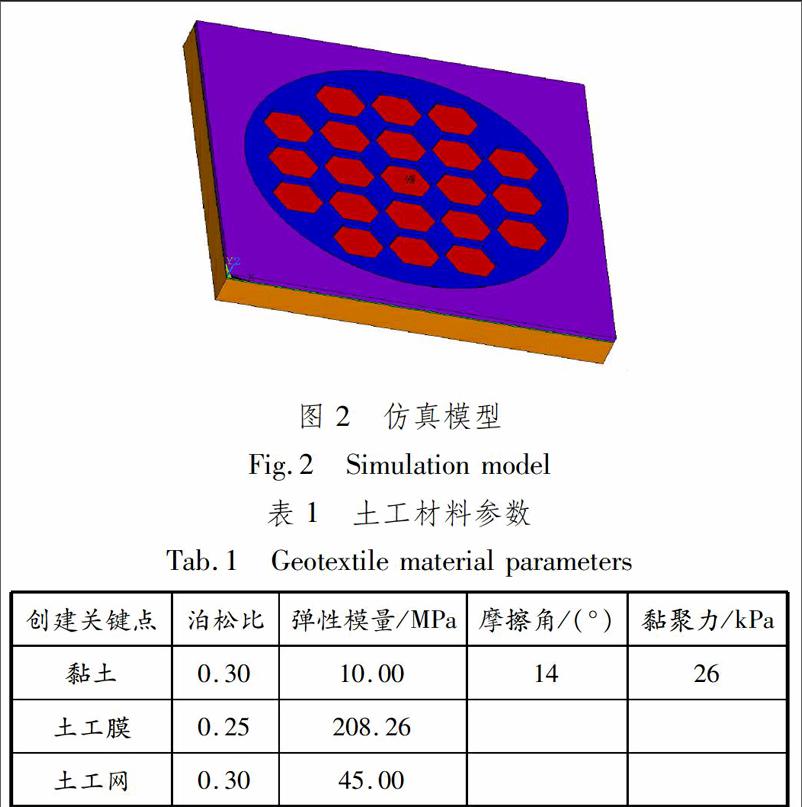

单剪试验的数值仿真模型见图2,上层为厚5.2 mm的土工网,中间是厚1.5 mm的土工膜,最下层是30 mm厚的黏土,直径均为300 mm.土工网、土工膜和黏土外侧设置刚性环,采用GLUE命令将土工材料和钢环黏结.认为钢环与土工材料、钢环与钢环间是理想光滑接触,不设置接触对.土工材料间设定为有摩擦接触,接触单元对选用TARGE170单元和CONTA174单元,可以通过设置合适的法向刚度值保证数值计算的稳定性和收敛速度,同时可以防止接触面间相互贯穿.土工网与土工膜间的摩擦因数定义为0.4,黏土与土工膜间的摩擦因数定义为0.3.本构模型的选取文献[10]已经详细介绍过,这里只做简单说明:黏土的本构模型选择修正的DruckerPrager破坏准则[1112],该模型可以较好地描述岩土材料的强度,并且在计算散粒体方面可以得到符合实际情况的结果;土工膜和土工网采用理想弹性模型,土工材料间的接触单元选用基于MC的弹塑性本构关系[56],数值计算中单元类型选择SOLID45,各土工材料的参数见表1.

1.3网格划分及边界条件

土工网的网格划分见图3,黏土及土工膜的网格画法與文献[12]完全一致,均为六面体网格.有限元模拟时,约束黏土底面及连接黏土的钢环各个方向的位移约束,连接土工膜、土工网的钢环x方向位移约束,使其可以在y方向上滑动,土工网表面施加法向均布载荷.对土工网施加y向等时间步长的切向位移20 mm,剪切位移设置10个载荷子步,每个子步位移2 mm.

2结果分析

2.1衬垫系统滑动界面变化特征

为研究单剪过程中复合衬垫系统接触面间的位移变化特征,绘制不同法向力作用下衬垫系统各界面间的剪切位移时间曲线见图4.由图4a)可见,在法向力较低(56 kPa)时,土工网与土工膜之间的相对位移发展较快,而土工膜与黏土间的相对位移较小.数值分析结果表明在较低法向力作用下,复合衬垫系统最先发生滑动破坏的界面可能发生在土工网和土工膜间.由图4b)和4c)可以看出,在法向力560 kPa和1 120 kPa作用下,黏土与土工膜界面间的位移增加较快,黏土与土工膜间的相对位移已经超过土工网和土工膜间的位移.说明在较高法向力(大于560 kPa)作用下黏土与土工膜界面可能率先发生滑动破坏.

综合图4分析可知:随法向力的增加,黏土与土工膜间的相对位移逐渐增大,而土工网与土工膜间的相对位移在达到稳定后基本没有变化,滑动破坏界面由土工网和土工膜界面转移到了黏土和土工膜界面,即衬垫系统的破坏界面随法向力的不断增大发生转移.其原因一方面是由于随法向力的增加土工膜逐渐陷入土工网格中,形成大量凸起,阻碍土工膜在土工网表面滑动;另一方面,由于黏土所承受的压力增大,使得黏土的孔压升高,导致法向有效应力减小,从而使得土工膜与黏土界面间的摩擦力减小.

2.2接触面剪切特性分析

复合衬垫系统各个界面在不同法向力作用下不同节点切应力随载荷步变化的关系见图5.由图5a)和5b)可以看出,在低法向力(56 kPa)作用下,土工膜土工网界面间的切应力位移曲线在剪切位移达到12 mm左右时波动较大,而黏土土工膜界面的切应力较为接近,剪切位移1 mm左右时就达到屈服极限,同时,土工膜土工网界面总切应力值要大于黏土土工膜界面.这主要由土工网土工膜界面发生滑动且接触不均匀所致.

a)法向应力56 kPa土工膜土工网b)法向应力56 kPa土工膜黏土c)法向应力560 kPa土工膜土工网d)法向应力560 kPa土工膜黏土e)法向应力1 120 kPa土工膜土工网f)法向应力1 120 kPa土工膜黏土

由图5c)和5d)中等法向力(560 kPa)作用下切应力位移曲线图可以看出,土工网土工膜界面的切应力由外向内逐渐减小,边缘位置的切应力较大,而内部节点的切应力较小.这可能是由于法向力的增加使土工膜陷入土工网中,阻碍界面相对滑动.黏土土工膜界面边缘切应力较小,而其内部的切应力较为接近,且数值明显大于边缘的切应力值,说明此时该界面处于滑动状态,而边缘位置切应力较小是由于翘起分离所致.两界面的曲线屈服极限都很快达到,且略微表现出硬化现象.

图5d)和5e)高法向力(1 120 kPa)作用下切应力位移曲线特征与中等法向力作用下基本相同.黏土土工膜界面边缘切应力减小为0,内部切应力值较为接近.这主要是由于随法向力的增大导致界面边缘翘起分离.土工网土工膜界面内部的切应力值较小,边缘位置较大,这可能是由于土工膜陷入土工网格所致.两界面曲线略微表现出硬化现象,黏土土工膜界面总切应力值大于土工网土工膜界面.

2.3接触面剪切应力分布特征分析

低法向力(56 kPa)作用下土工膜黏土界面的剪切应力分布云图见图6.由此可以看出:在低法向力作用下,接触面的剪切应力呈圆环分布,边缘位置的剪切应力较大,切应力大小由外向内逐渐减小.这与直剪试验界面云图较为相似.

低法向力(56 kPa)作用下土工网土工膜界面的剪切应力分布云图见图7.接触面的剪切应力分布不均匀,其内部很多位置的剪切应力为0.这主要是由于在法向力的作用下,土工膜陷入土工网中而没有发生接触所致.随剪切位移的进行,接触界面的边缘逐渐分离,导致边缘处的剪切应力减小为0.a)第2载荷步b)第6载荷步c)第10载荷步

中等法向压力(560 kPa)作用下土工膜黏土界面的剪切应力云图见图8.由此可以看出:接触面的剪切应力分布呈圆环形分布,切应力大小由外向内逐渐减小;随剪切位移的进行,接触面边缘切应力值减小为0,说明此时接触面发生分离,土工膜黏土界面处在滑动状态.

a)第2载荷步b)第6载荷步c)第10载荷步图 8法向力为560 kPa时土工膜

中等法向压力(560 kPa)作用下土工膜土工网界面的剪切应力云图见图9.此时,接触面内部剪切应力分布不均匀,接触面中心位置的剪切应力减小为0,说明此时土工网土工膜界面处于黏结状态,并没有发生相对滑动,这与切应力位移曲线的特性吻合.同时发现,在560 kPa法向力作用下,土工膜土工网界面前端并没有发生分离,这与低法向力作用时不同.因此,可以认为此时滑动界面发生转移,土工膜黏土界面是危险界面.高法向力(1 120 kPa)作用下接触面的剪切应力分布云图见图10.由此可以看出:接触面剪切应力的分布特点与中、低法向力作用时相似,呈圆环形分布.高法向力作用下,随着剪切位移的进行,接触面边缘的分离区域明显扩大,说明随法向力增大土工膜黏土界面的滑动位移逐渐增大.高法向力(1 120 kPa)作用下界面的剪切应力云图见图11.接触面内部剪切应力分布不规则,接触面内部大部分区域的剪切应力值为0,表明此时内部处于黏结状态,而边缘位置的剪切应力分布情况十分复杂.a)第2载荷步b)第6载荷步c)第10载荷步图 9法向力为560 kPa时土工膜

对比图7,9和11发现,接触面内部摩擦力为0的区域范围明显增加,说明随法向力的增加,黏结区域不断扩大,阻碍界面间的相对滑动.

3结论

本文采用数值模拟方法研究单剪状态下典型衬垫系统接触面的滑动特性及破坏特征,得到以下结论.

1)在低法向力(56 kPa)作用下,滑动界面将发生在土工网土工膜界面.在中、高法向力(560,1 120 kPa)作用下滑动界面发生在土工膜黏土界面,说明随法向力的增加,滑动界面发生转移.

2)土工膜黏土界面的剪切应力值较为接近,其内部节点的切应力值大于边缘位置,且屈服极限很快达到,随法向力的增加曲线表现出一定的硬化特征.土工网土工膜界面不同节点的剪切应力值分布不均匀,边缘位置的切应力值大于内部.低法向力(56 kPa)时切应力位移曲线波动较大,随法向力的增加,曲线在剪切位移2 mm左右时达到屈服.

3)土工膜黏土界面的剪切应力云图与直剪试验相似,应力呈圆环形分布,切应力由外向内逐渐减小.土工网土工膜界面切应力云图分布较为复杂,随法向力的增加,接触面内部黏结区域不断增大.

4)有限元计算与试验结果基本一致,数值计算不但可以反映试验的宏观现象,而且可以得到接触面内部的应力变化及分布特征,对填埋场衬垫系统的设计有一定的借鉴意义.参考文献:

[1]QIAN X D, KOERNER R M, GRAY D H. Geotechnical aspects of landfill design and construction[M]. New Jersey: Prentice Hall Inc, 2002.

[2]QIAN X D, KOERNER R M, GRAY D H. Translational failure analysis of landfills[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2003, 129(6): 506519. DOI: 10.1061/(ASCE)10900241(2003)129:6(506).

[3]DIXON N, JONS D R V. Engineering properties of municipal solid waste[J]. Geotextiles and Geomembranes, 2005, 23(3): 205233. DOI: 10.1016/j.geotexmem.2004.11.002.

[4]KAMALZARE M, ZIAIEMOAYED R. Influence of geosynthetic reinforcement on the shear strength characteristics of twolayer subgrade[J]. Acta Geotechnica Solvenica, 2011, 8(1): 3949.

[5]KOERNER R M, SOONG T Y. Stability assessment of ten large landfill failures[C]//Proceedings of Sessions of GeoDenver 2000, ASCE Geotechnical Special Publication (GSP), 1995, 10(3): 138.

[6]LING H I, WANG J P, LESHCHINSKY D. Cyclic behaviour of soilstructure interfaces associated with modularblock reinforced soilretaining walls[J]. Geosynthetics International, 2008, 15(1): 1421. DOI: 10.1680/gein.2008.15.1.14.

[7]CAREY, PETER J, SWYKA. Design and placement considerations for clay and composite clay/geomembranes landfill final covers[J]. Geotextiles and Geomembranes, 1991, 10(5/6): 515522.

[8]施建勇, 钱学德, 朱月兵. 垃圾填埋场土工合成材料的界面特性试验方法研究[J]. 岩土工程学报, 2010, 32(5): 688692.

SHI J Y, QIAN X D, ZHU Y B. Experimental methods for interface behaviors of geosynthetics in landfills[J]. Chinese Journal of Geotechnical Engineering, 2010, 32(5): 688692.

[9]施建勇, 钱学德, 朱月兵. 垃圾填埋场复合衬垫剪切特性单剪试验研究[J]. 岩土力学, 2010, 31(4): 11121117. DOI: 10.16285/j.rsm.2010.04.003.

SHI J Y, QIAN X D ZHU Y B. Shearing behavior of landfill composite liner by simple shear test[J]. Rock and Soil Mechanics, 2010, 31(4): 11121117. DOI: 10.16285/j.rsm.2010.04.003.

[10]郭兴文, 黄录野, 施建勇. 填埋场复合衬垫系统直剪试验的数值模拟[J]. 科技导报, 2013, 31(27): 3742. DOI: 10.3981/j.issn.10007857.2013.27.00.

GUO X W, HUANG L Y, SHI J Y. Numerical simulation of landfill liner system in direct shear test[J]. Science & Technology Review, 2013, 31(27): 3742. DOI: 10.3981/j.issn.10007857.2013.27.00.

[11]胡黎明, 馬杰, 张丙印. 直剪试验中接触面渐进破坏的数值模拟[J]. 清华大学学报(自然科学版), 2008, 48(6): 943946. DOI: 10.16511/j.cnki.qhdxxb.2008.06.023.

HU L M, MA J, ZHANG B Y. Numerical simulation of interface failure during direct shear tests[J]. Journal of Tsinghua University (Science and Technology), 2008, 48(6): 943946. DOI: 10.16511/j.cnki.qhdxxb.2008.06.023.

[12]郭红伟, 高政国. 散体材料直剪试验的数值模拟研究[J]. 岩土工程界, 2008, 12(7): 1315.

GUO W H, GAO Z G. Numerical simulation study on direct shear test of discrete material[J]. Geotechnical Engineering World, 2008, 12(7): 1315.(编辑武晓英)