蒸馏法生产分析纯硫酸的工业实践

2017-05-12丁双玉

丁双玉

(河南豫光锌业有限公司, 河南 济源 459000)

综合利用与环保

蒸馏法生产分析纯硫酸的工业实践

丁双玉

(河南豫光锌业有限公司, 河南 济源 459000)

对以锌冶炼烟气生产的工业浓硫酸为原料,采用蒸馏法生产分析纯硫酸过程中影响产品质量的因素进行分析,实践中通过改进,产品合格率稳步提高。用自产的98%浓硫酸生产分析纯硫酸,避免了浓硫酸周转和库存所带来的分析纯硫酸品质的波动,为分析纯硫酸生产提供了新思路。

工业浓硫酸; 蒸馏法; 分析纯硫酸; 生产; 质量; 合格率

0 前言

河南豫光锌业有限公司的主产品为锌锭,副产品为工业硫酸、铟锭、镉锭。近几年随着蓄电池行业的发展,分析纯硫酸的使用量大大增加。分析纯硫酸的生产方法有接触法、吸收法、蒸馏法三种。接触法的原料为纯净的三氧化硫气体;吸收法的原料为含游离三氧化硫20%以上的发烟硫酸和纯净的空气;蒸馏法的原料为硫酸含量为98%

的工业浓硫酸。

经过综合考虑,结合实际情况,公司决定采用蒸馏法生产分析纯硫酸。锌业公司年产40万t工业浓硫酸,其可作为生产分析纯硫酸的原料。

1 蒸馏法生产分析纯硫酸的工艺流程

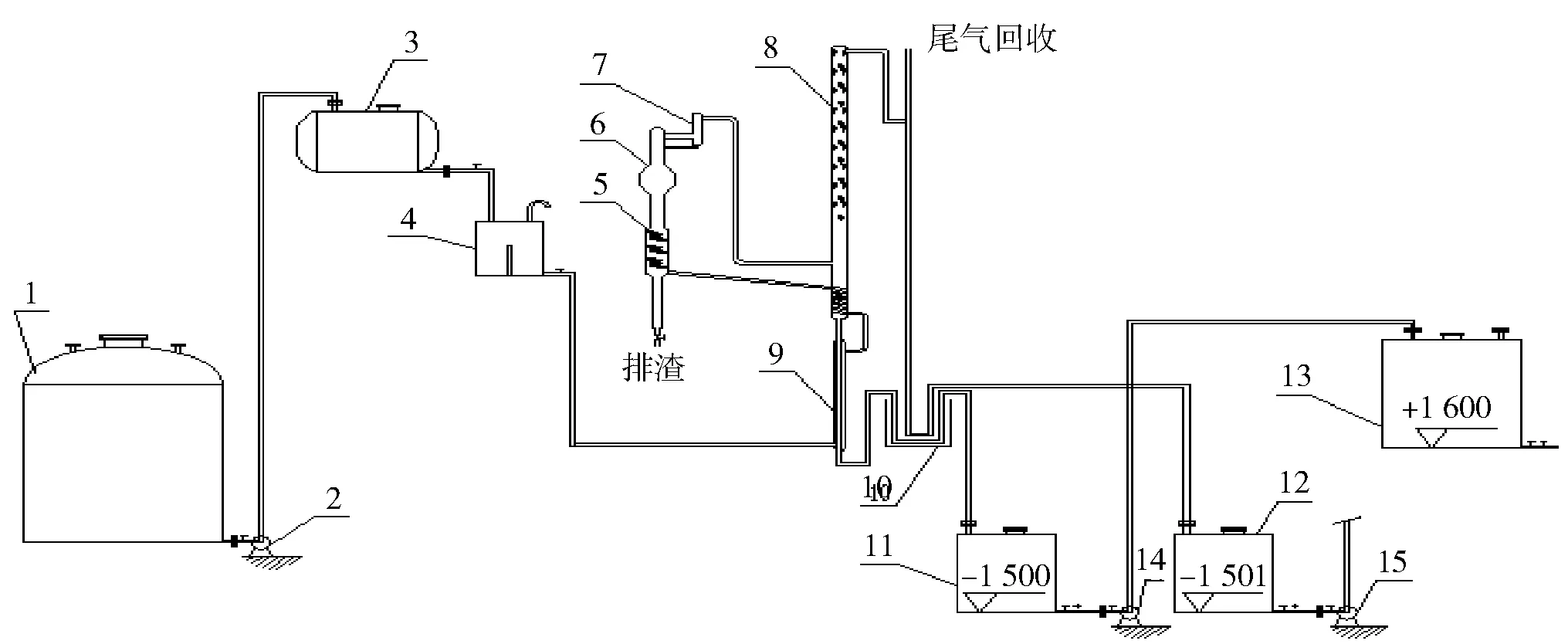

分析纯硫酸是经过提纯的高纯度硫酸,去除了工业硫酸中的铁、锰、铜、氯等杂质。蒸馏法生产分析纯硫酸的工艺流程见图1。

1-工业浓硫酸贮罐;2,14,15-IHF型氟塑料合金离心泵;3-高位槽;4-平衡槽;5、6、7、8、9-蒸发精馏冷凝设备;10-冷却水槽;11-成品接收槽;12-稀酸槽;13-成品贮罐图1 蒸馏法生产分析纯硫酸工艺流程图

98%工业浓硫酸稀释后,加入氧化剂将其中的还原物去除。处理后的工业浓硫酸自然沉降澄清,上清液泵至高位槽,自流入蒸发加热器中,采用电加热的方式加热至沸腾(307~380 ℃),硫酸蒸汽进入精馏柱,酸气中的轻组分在精馏柱中分离,经冷凝器降温后成副产品稀硫酸,可返回工业硫酸制酸系统掺混使用;成品分析纯硫酸在精馏柱中分离冷凝后自柱底流出,经冷凝降温后流入成品槽中;工业浓硫酸中的固体杂质逐渐沉积于蒸发器底部的排渣管,定时排出后集中处理。

2 试生产出现的问题

2012年11月一期开始试生产,2013年11月二期开始试生产。2013年1~6月产品氯化物含量不合格,1~2月产品还原高锰酸钾物质含量不合格,2014年产品铁元素含量不合格。截止2014年产品合格率仅66%左右。统计分析,不合格的主要原因为铁元素含量超标,其次为还原高锰酸钾物质含量超标,其中铁超标占不合格的80%。分析纯硫酸的主要客户为蓄电池硫酸生产单位,而铁含量高会造成蓄电池极板短路,影响电池容量和寿命。

2.1 工业浓硫酸品质

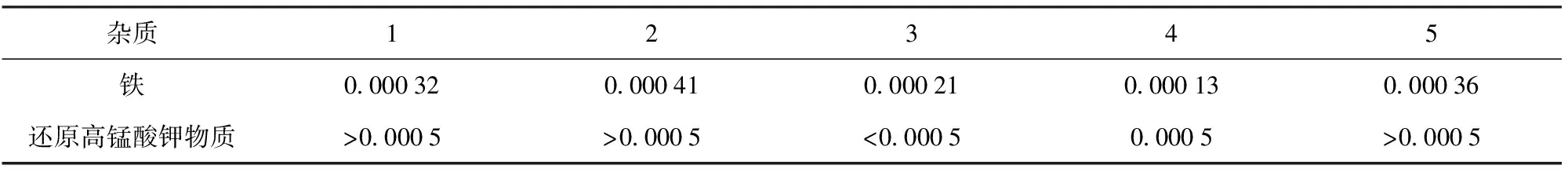

工业浓硫酸为生产分析纯硫酸的原料酸,不同批次酸生产的分析纯硫酸中还原高锰酸钾物质和铁含量有差别 。对5批工业浓硫酸化验发现,其中所含铁和还原高锰酸钾物质均波动较大,其与工业浓硫酸的品质有关,相关数据见表1。

表1 工业浓硫酸中铁和还原高锰酸钾物质含量 %

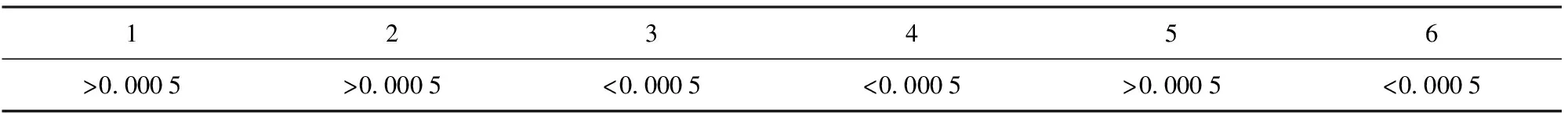

2.2 氧化剂的种类和添加量

工业浓硫酸制备分析纯硫酸前需加入适量氧化剂,以除去其中的还原高锰酸钾物质。原设计采用双氧水,试生产过程中发现还原高锰酸钾物质超标。分别取6批氧化剂添加量为2的不同工业浓硫酸进行试验,化验还原高锰酸钾物质含量,结果见表2。

表2 添加双氧水后工业浓硫酸高锰酸钾物质含量 %

从抽样化验数据可以看出,双氧水不能有效除去工业浓硫酸中的还原高锰酸钾物质。

2.3 设备

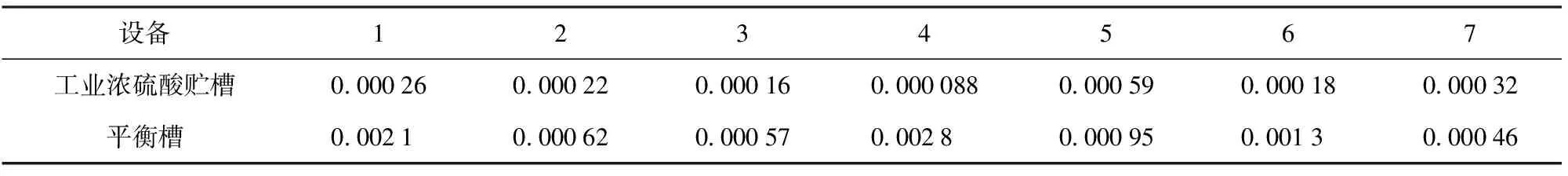

在工业浓硫酸品质和工艺操作不变的情况下,产品含铁不规则波动,取样化验工业浓硫酸贮罐和平衡槽的浓硫酸铁含量,数据见表3。

从化验数据看出,平衡槽中浓硫酸铁离子的含量高于浓硫酸贮槽中的酸,说明在工业浓硫酸进入车间的过程中带入了铁离子。

表3 不同设备中的酸铁离子含量 %

铁带入的主要原因有:进酸管道为普通碳钢,使用期间腐蚀漏酸现象严重,取样化验流经管道后的工业浓硫酸,铁离子含量上升约0.000 6%左右;进酸阀门为碳钢材质,在工业浓硫酸作用下铁腐蚀进入平衡槽的工业浓硫酸中。工业浓硫酸贮罐内部没有防腐蚀保护, 40~50 ℃的98%工业浓硫酸稀释至96%左右的过程中,硫酸温度会达到70~80 ℃,温度升高,碳钢的腐蚀加重。高位槽液面上的高温硫酸与空气接触时,吸收空气中的水分,形成稀酸,破坏高位槽内壁钝化膜,对槽体造成腐蚀,导致铁离子进入工业浓硫酸。精馏柱设计不合理,蒸馏器运行8 h后会出现酸沫,酸沫通过蒸馏器顶部进入成品管,从而影响成品酸质量,且降低设备运行周期。

2.4 工艺操作

(1)最初只有一个工业浓硫酸贮罐,浓硫酸加入氧化剂后未经过循环30 min静置12 h以上的处理,短时间投入使用造成反应不彻底,罐低渣进入浓硫酸中,引起分析纯硫酸质量波动。

(2)受流量和外界因素影响,精馏柱上部的排气管阀门开度调整不及时,造成蒸发器微负压波动,不利于蒸馏渣的排出。

(3)浓硫酸在蒸馏过程中,其中的杂质不断地在蒸馏器底部沉积,形成絮凝物或沉淀。没有及时观察排渣管的颜色和数量,导致排渣管渣量多少不一,影响成品质量。

(4)没有及时调整设备清洗周期。

2.5 化验检测方式

锌业公司化验室化验的样品元素种类繁多,采取元素集中专人化验的方式,其中氯元素测量范围在5~2 000 mg/L之间,化验器具混用导致氯化物含量的波动。

3 改进实践

3.1 改进措施和效果

(1)挑选色度透明、铁和还原高锰酸钾物质含量均在0.000 5%以下的98%工业浓硫酸作为原料酸。

(2)用氧化性更强的高锰酸钾( KMnO4)替代双氧水做氧化剂对工业浓硫酸进行预处理。严格控制KMnO4的添加量,工艺要求控制在1.5~3。

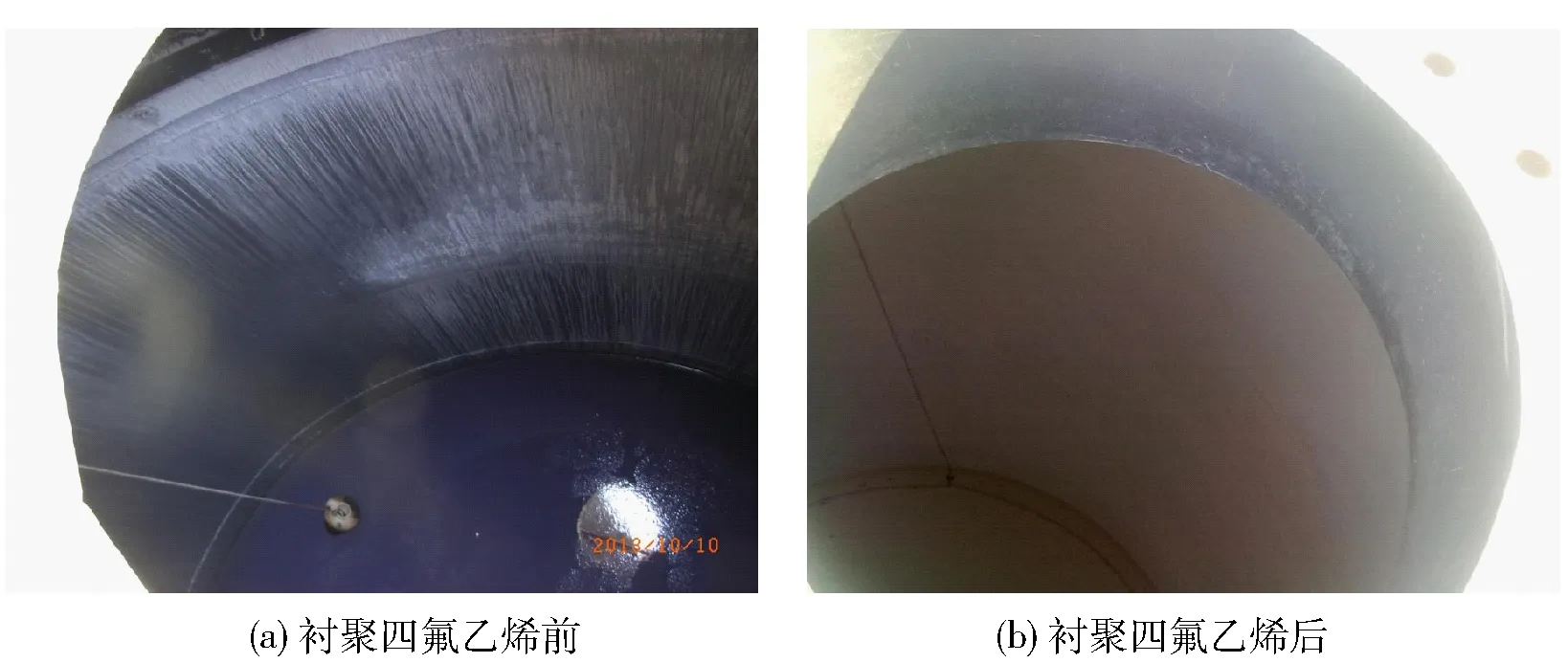

(3)对设备进行改造,增加工业浓硫酸贮罐;工业浓硫酸贮罐、高位槽和部分管道内衬聚四氟乙烯(见图2);进酸管道更换为不锈钢材质;普通碳钢材质的进酸截止阀更换为不锈钢球阀;加长蒸馏器顶部蒸馏柱20 cm,并连接回流管,避免液位高或运行时间长产生的酸沫进入成品管道影响产品质量。

图2 工业硫酸储罐、高位槽内衬聚四氟乙烯前后对比图

(4)工艺操作方面,由于增加了一套专用配酸装置,配好的浓硫酸可以单独循环30 min静置12h以上再打入高位槽使用,氧化剂与工业浓硫酸接触和反应的时间大大延长,反应充分,降低了工业浓硫酸中还原物杂质含量。调整排气管阀门开度,确保蒸发器为微负压,控制还原高锰酸钾物质在0.000 5%以下。正常生产中每2 h排渣一次,避免渣太多影响成品质量,控制铁含量在0.000 05%以下。将沸腾球液位控制在1/3~2/3处,设备清洗周期由1.5~2 d缩短至1~1.5 d。

(5)采用专人专设备化验,固定人员和设备单独化验分析纯硫酸中的氯化物,杜绝外来元素的干扰。

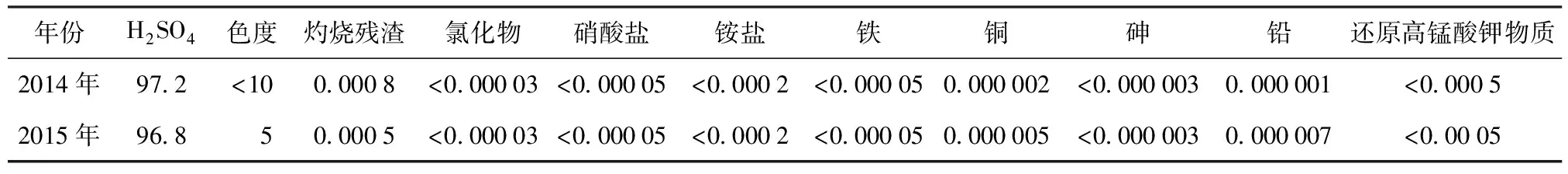

上述改进措施实施后, 2015年3月开始,分析纯硫酸的合格率达到100%。外送样和内部检测均达到分析纯硫酸的标准,数据见表4。

表4 河南省产品质量监督检验院分析纯硫酸检测结果 %

3.2 目前存在的问题

正常生产周期较短仅为1~3 d,较设计的2~3 d有一定差距;设备损耗高,更换频繁。采用“以销定产”的生产模式,受市场销售的影响,分析纯硫酸系统未满负荷生产。

4 结语

工业实践表明,在冶炼烟气制酸过程中以自产98%工业浓硫酸为原料采用蒸馏法生产分析纯硫酸是可行的。实际生产过程中加强工艺操作控制,分析纯硫酸的合格率达100%。在自产98%工业浓硫酸生产线上延续生产分析纯硫酸,为产品开发提供了新思路,同时为企业开辟了新的利润之路。

[1] GB/T 534—2014,工业硫酸[S].

[2] GB/T 625—2007,化学试剂硫酸[S].

[3] 杨德钧.金属腐蚀学[M].北京: 冶金工业出版社 ,2003.

2016年中国光伏两项全球夺冠 新增和累计装机均列全球第一

2016年,我国光伏新增装机容量达到了3 454万kW(34.54 GW);而截至2016年年底,我国累计光伏装机容量则达到了7742万kW(77.42 GW)。由此,在光伏新增装机及累计光伏装机这两项数据上,中国再度位列全球第一。

而相对于此,2015年,我国新增光伏装机容量为1 513万kW(15.13 GW);截至2015年年底,我国光伏累计装机容量为4 318万kW(43.18 GW)。

2016年我国光伏发电量达到了662亿kWh,占我国全年总发电量的1%。 2016年,我国光伏发电呈现出向中东部转移的趋势。在2016年全国新增光伏发电装机中,西北地区为974万kW,占全国的28%;西北以外地区为2 480万kW,占全国的72%;中东部地区新增装机容量超过100万kW的省份达9个。

光伏已经成为了我国最具优势的产业之一。在光伏方面,我国创造了晶硅等新型电池技术转换效率的世界纪录。建立了具有国际竞争力的光伏发电全产业链,突破了多晶硅生产技术封锁,多晶硅产量已占全球总产量的40%左右,光伏组件产量达到全球总产量的70%左右。技术进步及生产规模扩大使“十二五”时期光伏组件价格下降了60%以上。

我国在“全面推进分布式光伏和‘光伏+’综合利用工程”上已经初见成效。截至2016年年底,我国累计光伏装机容量7 742万kW中,光伏电站累计装机容量为6 710万kW,而分布式累计装机容量则达到了1 032万kW。其中,分布式光伏发电2016年新增装机容量424万kW,比2015年新增装机容量增长200%。2016年,我国中东部地区分布式光伏有较大增长,新增装机排名前5位的省份是浙江、山东、江苏、安徽和江西。

Industrial practice of AR sulfuric-acid production by distillation

DING Shuang-yu

The industrial concentrated sulfuric acid made from the zinc smelting offgas is used as raw material to produce AR (analytical reagent) sulfuric acid by distillation. The factors affecting product quality during production are analyzed, and during practice the product percentage of pass is increased stably by improving. The self-provided 98% concentrated sulfuric acid is used to produce the AR sulfuric acid, which eliminates fluctuation of AR sulfuric acid product quality brought by turnover and inventory of concentrated sulfuric acid and brings new ideas for AR sulfuric acid production.

industrial concentrated sulfuric acid; distillation; AR sulfuric acid; production; quality; percentage of pass

丁双玉(1972—),女,河南西峡人,本科学历,高级工程师,从事锌冶金工艺技术管理工作。

2016-- 01-- 28

TQ111.1

B

1672-- 6103(2017)02-- 0053-- 04