铝合金车门外板充液拉深成形的有限元分析∗

2017-05-12黄永生韩永志周昌乐崔礼春

黄永生,韩永志,周昌乐,崔礼春

铝合金车门外板充液拉深成形的有限元分析∗

黄永生,韩永志,周昌乐,崔礼春

(安徽江淮汽车股份有限公司技术中心,合肥 230601)

对铝合金车门外板充液拉深成形工艺过程进行了有限元仿真,以分析液压加载路径对零件刚度和减薄率的影响,并对仿真模型和液压加载路径进行优化。结果表明,延迟液压的加载和减小成形压力可提高外覆盖件成形刚度和降低凸模拐角区的开裂风险,而适当提早液压加载和较大的成形压力则有利于零件凹型面特征的成形。

铝合金;充液拉深成形;有限元分析

前言

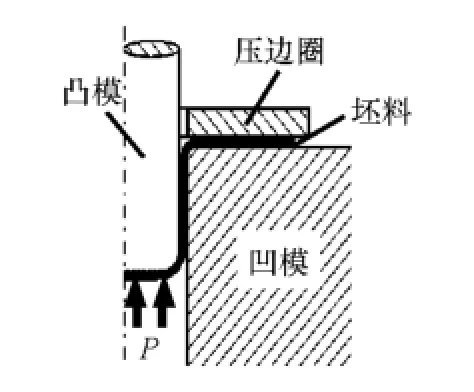

图1 板料充液拉深成形

汽车轻量化促进了汽车在结构上的设计优化和新型材料的研发与应用[1-2]。研究表明,典型的铝合金零件一次减质量效果可达30%~40%,并且由于铝合金材料具有高强高韧、耐热耐蚀等特性,使其成为汽车轻量化的首选材料[3-4]。它在汽车中的应用范围也越来越广,已经从最初的发动机缸体、变速器壳体、轮毂等扩展到了车体的各个重要零部件,成为汽车上应用最广泛的轻量化材料。国外汽车品牌已开发出全铝车身,而国内自主品牌铝合金在车身上的应用尚处于起步阶段。

板料充液拉深成形技术是采用液体作为传力介质以代替刚性的凹模来传递载荷,使坯料在液体压力作用下贴靠凸模,从而实现金属板材零件的成形[5-6],如图1所示。板料充液拉深成形可以成形室温下一些难成形的材料,如镁合金、铝合金和复杂结构拼焊板等。欧、美、日等国学者较早地进行了理论研究与工艺试验[7-12],提出了一些解决破裂等成形缺陷的措施,使充液拉深工艺进入了实用阶段,如奥迪R8的外覆盖件便应用了液压成形工艺。国内对于板料充液拉深成形工艺的研究与应用多为简单的盒形件、筒形件等[13-17],一部分学者对车身零件进行了数值模拟与试验验证研究[18-19],对于板料充液拉深成形工艺,特别是铝合金板料的充液拉深成形工艺几乎没有在汽车车身零件应用的实车案例。本文中依托国家科技重大专项,以某轿车车门外板为例,对铝合金车门外板充液拉深成形进行分析,为铝合金车身外覆盖件成形工艺开发及实车应用提供依据。

1 产品工艺分析

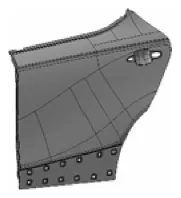

图2 左后侧面车门外板

车门外板零件为典型的汽车外覆盖件,具有厚度薄、外观面较为平坦、棱线特征突出、内圆角半径小、刚度弱、外观面品质要求高等特点,传统冲压工艺为浅拉延胀形成形。图2为某轿车左后侧面车门外板零件三维数学模型,其最小内圆角半径R=2mm,本文中以此零件为例进行分析。

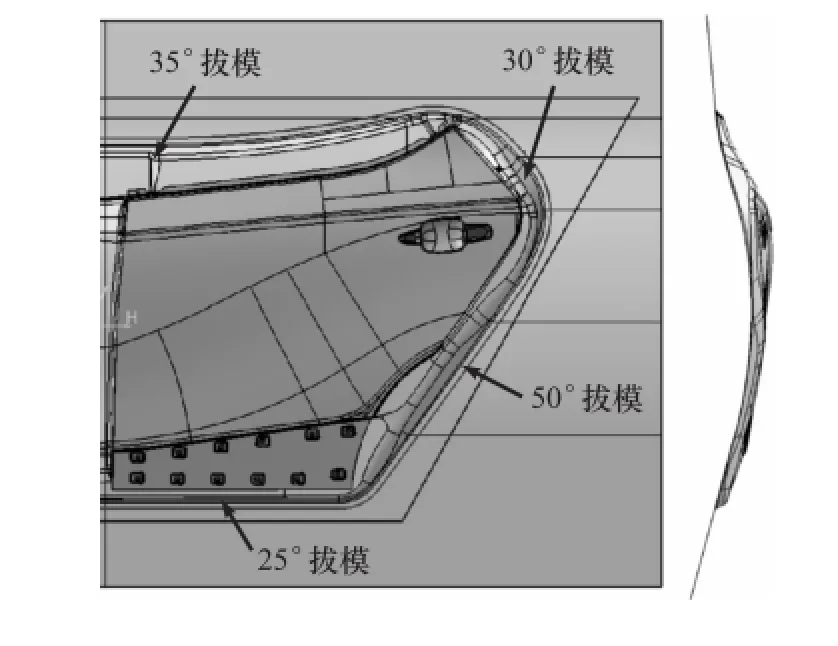

根据后侧面车门外板零件结构特点,采用左/右件合模对称设计,压料面随形设计以使成形深度趋于均匀;拔模角度取25°,30°,35°和50°并光顺过渡,对应凸模圆角半径取15,30,20和80mm并平缓过渡,以利于材料流动和力的传递;经三维软件建模完成工艺补充设计,最大成形深度约为70mm,坯料形状根据凸模轮廓优化为等腰梯形,生产中采用开卷摆剪下料,如图3所示。

图3 车门外板成形模面

2 充液拉深成形有限元模型

2.1 有限元模型建立

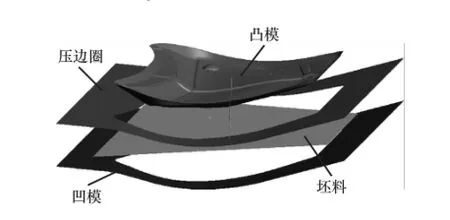

将三维模面导入CAE软件,分别定义凹模、凸模、压边圈和坯料,建立的双动充液拉深有限元仿真模型如图4所示。

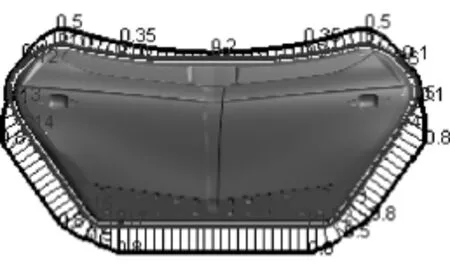

图4 充液拉深成形仿真模型

模型中,在压料面上设置了等效拉深筋,并根据产品结构特点、各处成形深度及拉深筋参数对零件成形极限的影响,选取了0.1,0.2,0.35,0.5和0.8等不同锁模系数,拉深筋布局如图5所示。根据经验设定摩擦因子μ=0.17,采用恒定压边力F=1400kN,其余边界条件和参数采用与常规钢板材料拉延相同的设置。

图5 拉深筋布局

坯料材质选取牌号为6016T4的铝合金,厚度t=0.7mm,轧制方向为坯料长度方向,其材料性能参数见表1,坯料单元模型选择求解精度较高的弹塑性壳单元。

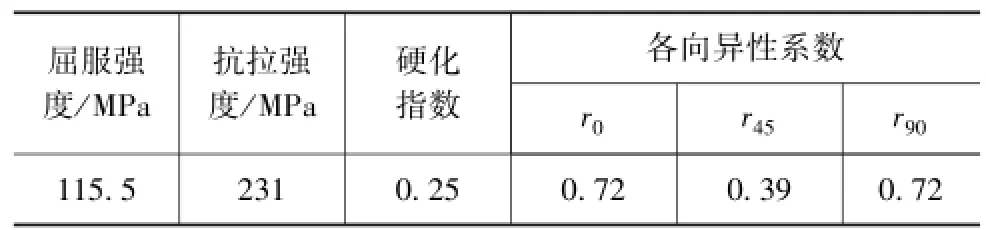

表1 6016T4材料性能参数

2.2 液体压力加载路径设置

由于车门外板充液拉深模型压料面形状近似V形,且凸模各处型面无法与坯料同时接触,当液体压力加载过早时坯料将产生初始反胀,造成较为严重的起皱现象,最终成形的零件将存在严重的面品质量问题而不符合外覆盖件质量要求,这在外覆盖件成形过程中是不允许的。为消除初始反胀造成的起皱问题,需要延迟液体压力加载,在坯料随凸模拉深一定行程后再施加液体压力。经多次仿真分析验证,消除初始反胀起皱的最早液体压力加载时间为拉深行程20mm之后。

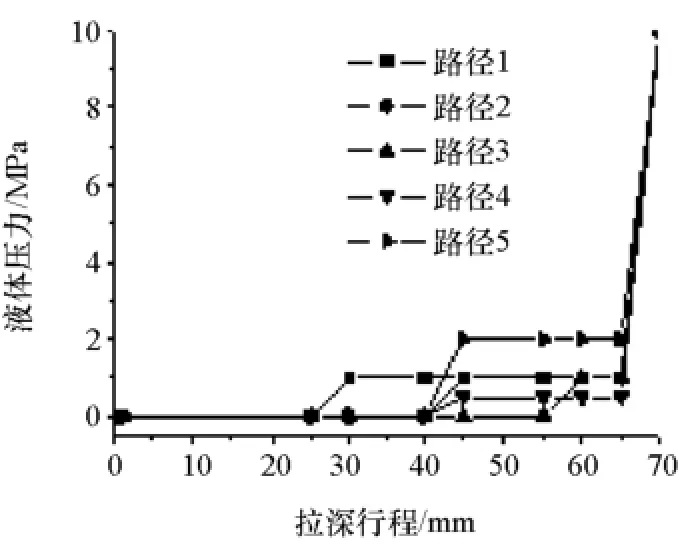

本文中以坯料随凸模拉深行程为横轴,设置不同液体压力加载路径来分析铝合金车门外板充液拉深成形特征,加载路径分为成形阶段和整形阶段,如图6所示,在拉深到底前5mm开始加压整形,整形压力为10MPa。路径1~3用以分析液体压力初始加载位置对零件成形性的影响,分别在拉深行程25,40和55mm开始施加液体压力,成形压力均为1MPa;路径4,2和5用以分析成形压力大小对零件成形性的影响,均在拉深行程40mm开始施加液体压力,成形压力分别为0.5,1和2MPa。

图6 液体压力加载路径

3 充液拉深成形有限元分析与优化

3.1 加载路径对零件成形刚度的影响

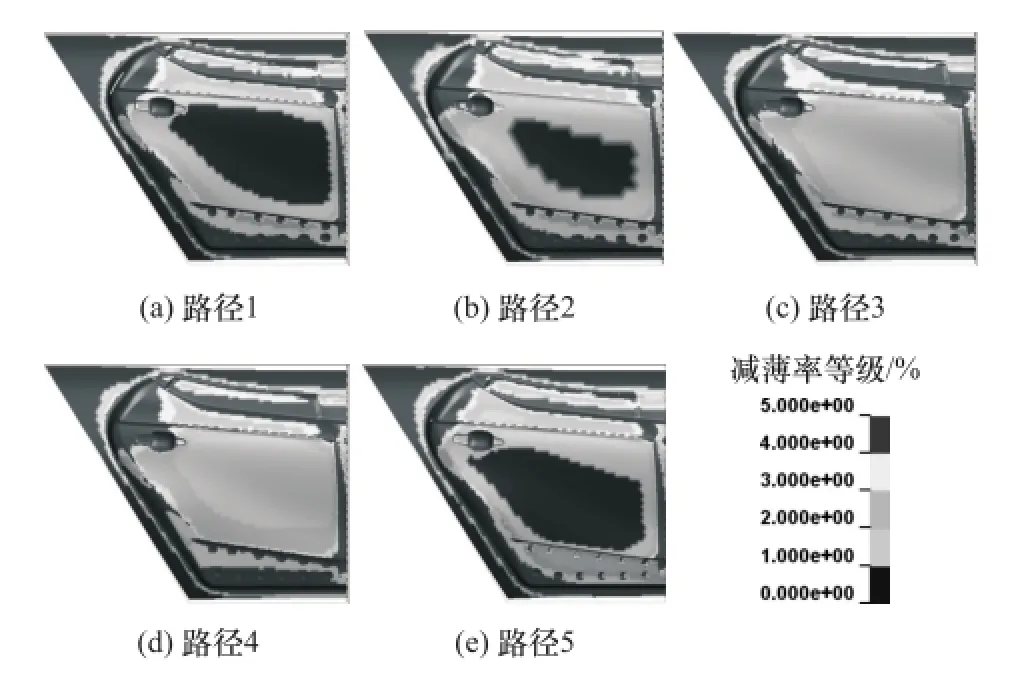

通过有限元分析获得不同液体压力加载路径条件下铝合金车门外板充液拉深成形减薄率云图,如图7所示。

由路径1~3减薄率云图可以看出,随着液体压力起始加载的延迟,零件外观面最小减薄区域缩小,减薄率增大,即坯料变形更充分,获得的零件刚度增加,这对外覆盖件的抗凹性有利。这是由于成形过程中液体压力加载较早时,坯料还未经充分拉深变形便在液体压力的作用下逐步与凸模型面贴合,形成“摩擦保持”效果[5]。“摩擦保持”效果阻碍了坯料在变形过程中的流动及变形力的有效传递,对坯料的持续变形不利,使其与凸模型面紧紧贴合的坯料在后续拉深过程中变形难度增加。

由路径4,2和5减薄率云图可以看出,在液体压力同一加载起始位置条件下,随着成形压力的增加,零件外观面最小减薄区域增大,减薄率减小,即坯料变形量更小,获得的零件刚度减小,这对外覆盖件的抗凹性不利。因为当成形压力增加时,“摩擦保持”效果随之增加,与凸模型面贴合的坯料在后续拉深过程中变形难度增加。

3.2 加载路径对最大减薄率的影响

在充液拉深成形过程中,首先与凸模贴合的坯料在“摩擦保持”效果作用下,在后续拉深过程中避免了应力集中造成的过度减薄。因此,零件的开裂风险或最大减薄区域为最后与凸模贴模成形的部位。本文中选取A,B,C和D 4处典型区域来研究加载路径对最大减薄率的影响。其中,A为凸模边缘成形深度最大位置,B为凸模边缘材料流动困难的拐角区,C和D为最终贴模成形的车门把手和亮饰条安装凹型面区,如图8所示。

图7 不同液体压力加载路径下减薄率云图

图8 最大减薄率分析部位

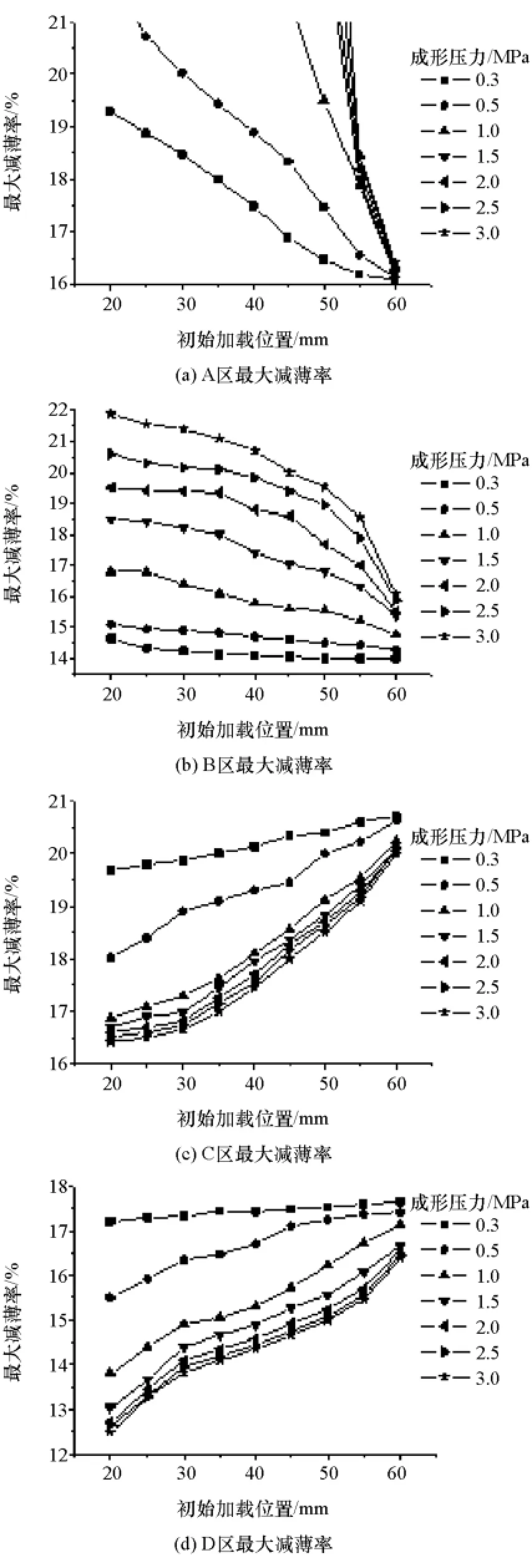

在图6基础上,经大量有限元分析,获得在不同成形压力条件下各分析区域最大减薄率随初始加载位置而变化的规律,如图9所示。

由图9(a)可见,随着液体压力初始加载的延迟,A区域最大减薄率逐渐减小;随着成形压力的增大,A区域最大减薄率增大。这是因为液体压力加载较早时,坯料还未在凸模拉深作用下充分变形便与凸模贴合形成“摩擦保持”效果,使A区域变形向零件内部传递的难度增加,而后续变形过程中压料面区材料流入补充有限,造成局部坯料产生较大的变形量;而当成形液体压力增大时“摩擦保持”效果增大,并在A区域产生更大的反胀变形量。

由图9(b)可见,液体压力及初始加载位置对B区域最大减薄率的影响与A区类似。所不同的是,与A区域相比,B区域成形深度及产品和工艺造型造成的应力集中较小,从而使最大减薄率相对较小,曲线变化较为平缓。

由图9(c)和图9(d)可见:随着液体压力初始加载的延迟,C,D区域最大减薄率增大;随着成形压力的增大,C,D区域最大减薄率减小。这是因为C,D区域为凹型面成形,液体压力加载越早凹型面贴模成形越早,成形凹型特征的坯料在初始拉深阶段厚度减薄越小;成形压力越大,凹型面坯料成形状态越趋近于产品形状,变形易扩展至凹型面周边变形小的区域,且成型压力越大,已成形的特征在后续拉深过程中保持特征形状的能力越大,C,D区域坯料向周边流动损失越小。

需要说明的是,由于铝合金材料本身特性,其最大极限减薄率为17%左右,当成形过程中某一点减薄率达到此临界值后,在后续变形过程中将发生过度减薄甚至产生开裂。由图9可知,各路径条件下均无法同时规避A~D区域破裂风险,需对拉深模型或成形路径进行优化。

3.3 仿真模型优化

对于车门外板件成形工艺设计,既要确保零件充分变形以获得足够的刚性,又要避免开裂风险造成的零件报废。由以上分析可知:成形压力加载越迟,成形压力越小,获得的零件刚度越好,且A和B区的开裂风险越小;而为避免C和D区的过度减薄,则需要尽早施加成形压力,且压力越大越好,即C和D区越早成形越好。

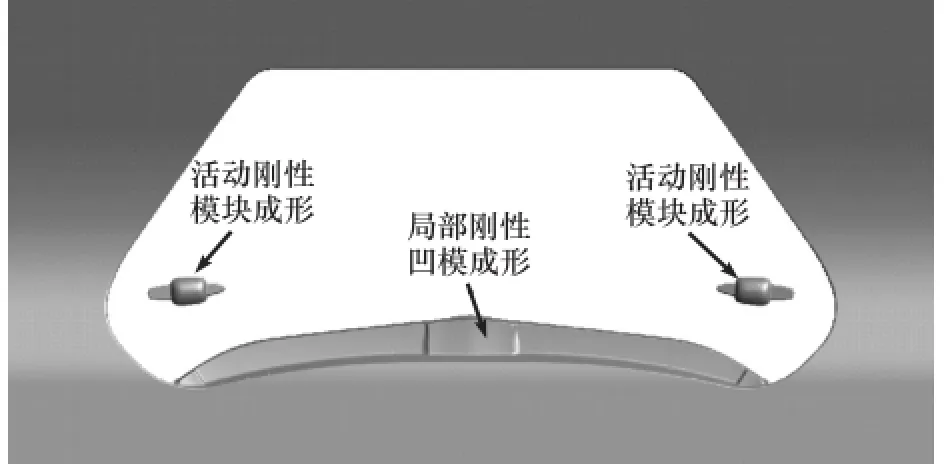

以上两点是相悖的,为解决以上问题,本文中基于以上分析在不改变拉延模面的情况下对仿真模型及成形路径进行了优化分析:C区特征采用活动刚性模块成形(拉深到底前10mm C区特征成形完毕,而后刚性模块随凸模拉深到底并与之保持压力,压力源可采用氮气弹簧实现),D区特征采用刚性凹模成形,如图10所示;成形路径调整为整个凸模拉深过程中不施加液体压力,在拉深结束后施加液体压力进行整形,整形压力10MPa。

图9 加载路径对最大减薄率的影响

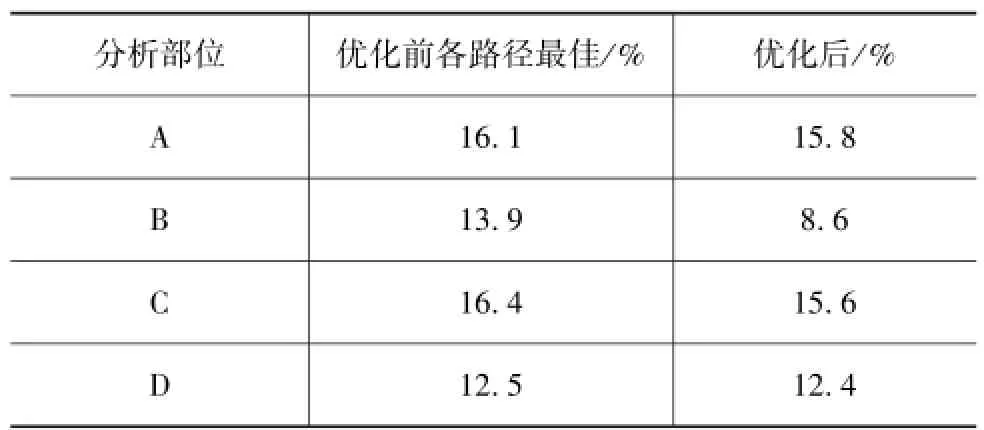

图11 为仿真模型和成形路径优化后最小减薄率云图。由图可见,产品外观面最小减薄率3%以上,满足外覆盖件刚度指标要求。同时从表2可见,优化后A~D区域最大减薄率值均优于图9所示结果的极小值,有效规避了开裂风险。

图11 优化后减薄率云图

图10 优化后的凹模模型

表2 模型优化前后最大减薄率对比

4 结论

(1)延迟液体压力加载及减小成形压力,有利于外覆盖件成形刚度提高和抑制凸模边缘开裂的产生。

(2)较早的液体压力加载和较大的成形压力,有利于零件深度较大、拔模角较小、圆角半径较小的凹型面特征的成形,降低开裂风险。

(3)“凸模拉深+局部凹型面刚性模成形+液压整形”为车门外板零件充液拉深成形的最佳方案。

[1] 燕战秋,华润兰.论汽车轻量化[J].汽车工程,1994,16(6):375-383.

[2] 马鸣图,易红亮,路洪洲.论汽车轻量化[J].中国工程科学,2009(9):20-27.

[3] 马鸣图,游江海,路洪洲,等.铝合金汽车板性能及其应用[J].中国工程科学,2010(9):4-20.

[4] 马鸣图,马露露.汽车轻量化和铝合金的应用[J].新材料产业,2008(9):43-50.

[5] 康达昌,郎利辉,张士宏,等.液压拉深工艺的研究[J].哈尔滨工业大学学报,2000,32(5):42-44.

[6] 李涛,郎利辉,周贤宾.先进板材液压成形技术及其进展[J].塑性工程学报,2006,13(3):30-34.

[7] BECHER H J,BNESMAN G.Further development in hydro-mechanical deep drawing[M].Development in the Drawing of Metals on Metal Society of London,1983:272-278.

[8] Hiroyuki Amino,Kazuhiko Nakamura,Takeo Naka-ga-wa.Counter-pressure deep drawing and its application in the forming of automobile parts[J].Journal of Materials Processing Technology,1990 (23):243-265.

[9] NAKAMURA S,SUGIURA H,ONOE H,et al.Hydromech-anical drawing of automotive parts[J].Journal of Materials Processing Technology,1994,46:491-503.

[10] DANCKERT J,NIELSEN B.Hydromechanical deep drawing with uniform pressure on the flange[J].CIRP,2000,49(1):217-220.

[11] GROCHE P,HUBER R,SCHMOECHEL D,et al.Hydro-mechanical deep drawing of aluminium-alloys at elevated temperatures[J].Annuals of the CIRP,2002,51(11):215-218.

[12] LARSEN B.Hydromechanic forming of sheet metal[J].Sheet Metal Industries,1997,54(2):162-168.

[13] 孙志莹,郎利辉,孔德帅.铝合金马鞍形件充液成形工艺模拟分析[J].精密成形工程,2015,7(1):46-50.

[14] 郎利辉,王永铭,谢亚苏,等.铝合金异形件充液成形失稳控制策略[J].塑性工程学报,2011,18(5):33-37.

[15] 刘欣,徐永超,苑世剑.铝合金复杂曲面薄壁件液压成形技术[J].精密成形工程,2010,2(1):42-56.

[16] 刘晓晶,徐永超,苑世剑.反胀压力对铝合金球底筒形件充液拉深过程的影响[J].塑性工程学报,2008,15(3):42-46.

[17] 王保华,唐景林,李群.抛物线零件充液拉深成形应力分析[J].锻压技术,2003(3):27-29.

[18] 刘晓晶,王飞,李峰,等.基于数值模拟的汽车翼子板充液成形研究[J].应用基础与工程科学学报,2010,18(4):666-676.

[19] 郎利辉,丁少行,等.汽车后备箱门内板充液成形数值模拟与试验验证[J].汽车工程,2015,37(5):599-604.

Finite Element Analysis on Hydro-mechanical Deep-draw Forming for the Outer Panel of Aluminum-alloy Car Door

Huang Yongsheng,Han Yongzhi,Zhou Changle&Cui Lichun

Technical Center,Anhui Jianghuai Automobile Co.,Ltd.,Hefei 230601

A finite element simulation on the hydro-mechanical deep-draw forming process for the outer panel of aluminum alloy car door is conducted to analyze the effects of hydraulic pressure loading path on the stiffness and thinning ratio of panel,with the simulation model and hydraulic pressure loading path optimized.The results show that postponing hydraulic pressure loading and reducing forming pressure can increase the stiffness of outer closure parts and lowering the cracking risk in the corner of punch,while advancing hydraulic pressure loading and increasing forming pressure can be conducive to the forming of concave surface features.

aluminum alloy;hydro-mechanical deep-draw forming;FEA

10.19562/j.chinasae.qcgc.2017.04.018

∗国家科技重大专项(2014ZX04002041)资助。

原稿收到日期为2016年5月30日,修改稿收到日期为2016年7月8日。

黄永生,硕士,工程师,E-mail:15155911556@163.com。