基于电机损耗机理的双电机四轮驱动电动车转矩分配策略的研究∗

2017-05-12孙宾宾王鹏伟李军伟李研强

孙宾宾,高 松,王鹏伟,李军伟,李研强

(1.山东理工大学交通与车辆工程学院,淄博 255000; 2.山东省科学院自动化研究所,济南 250013)

基于电机损耗机理的双电机四轮驱动电动车转矩分配策略的研究∗

孙宾宾1,高 松1,王鹏伟1,李军伟1,李研强2

(1.山东理工大学交通与车辆工程学院,淄博 255000; 2.山东省科学院自动化研究所,济南 250013)

为实现双电机四轮驱动电动车的高效运行,提出了一种基于电机损耗机理的最优转矩分配策略。首先分析了双电机四轮驱动电动车驱动功耗特征,提出了最优转矩分配数学模型;接着基于面贴式永磁同步电机d-q等效模型,构建了双电机系统损耗模型,推导了双电机能效最优的转矩分配系数βo公式;最后在双电机测试平台上,测试了双电机温差对βo的影响规律,验证了所提出的转矩分配策略的合理性。结果表明,对于前后轴匹配相同动力系统的双同步电机驱动电动车,应优先采用双电机平分转矩驱动模式,而非单电机驱动模式。平分转矩驱动模式在低负荷工况,可避免非工作电机拖转损耗对驱动效率造成的负面影响;而在中高负荷工况,可实现最小驱动功耗;此外,前后电机温差对上述能效最优平分转矩策略影响较小。

双电机四轮驱动电动车;转矩分配策略;电机损耗机理;驱动功耗

前言

面对能源危机和环境污染的双重压力,发展高效电动汽车已上升到国家战略层面[1-2]。其中,双电机四轮驱动电动车(dual-motor-and-four-wheeldrive electric vehicle,DMFWDEV)由于具有良好的动力性、稳定性和安全性等优势[3],已成为电动车领域新兴的研究热点。目前,针对DMFWDEV的研究主要集中在车辆制动力分配[4-5]与稳定性控制[6-8]方面,而与车辆经济性密切相关的驱动转矩优化分配的研究,则鲜见报道[9]。

目前,针对双/多动力源(电机、内燃机)驱动方案,常见的基于规则或离线最优算法的转矩分配策略,大都是由动力源效率MAP图查表制定的[10-12]。较为普遍的结论是,低负荷工况时车辆优先采用部分动力源驱动模式,以优化驱动效率[13-15]。不过,对于DMFWDEV来说,电机效率MAP查表法不仅无法考虑单电机模式下非工作电机拖转损耗对动力系统驱动效率的不利影响,且无法反映双电机温差对能效最优转矩分配策略的影响。

本文中以面贴式永磁同步电机(surface-mounted permanent magnet synchronous motor,SMPMSM)驱动电动车为研究对象,依据电机损耗机理,构建双SMPMSM系统损耗模型,推导能效最优转矩分配策略,并进行试验验证。

1 转矩分配优化问题定义

1.1 结构约束条件定义

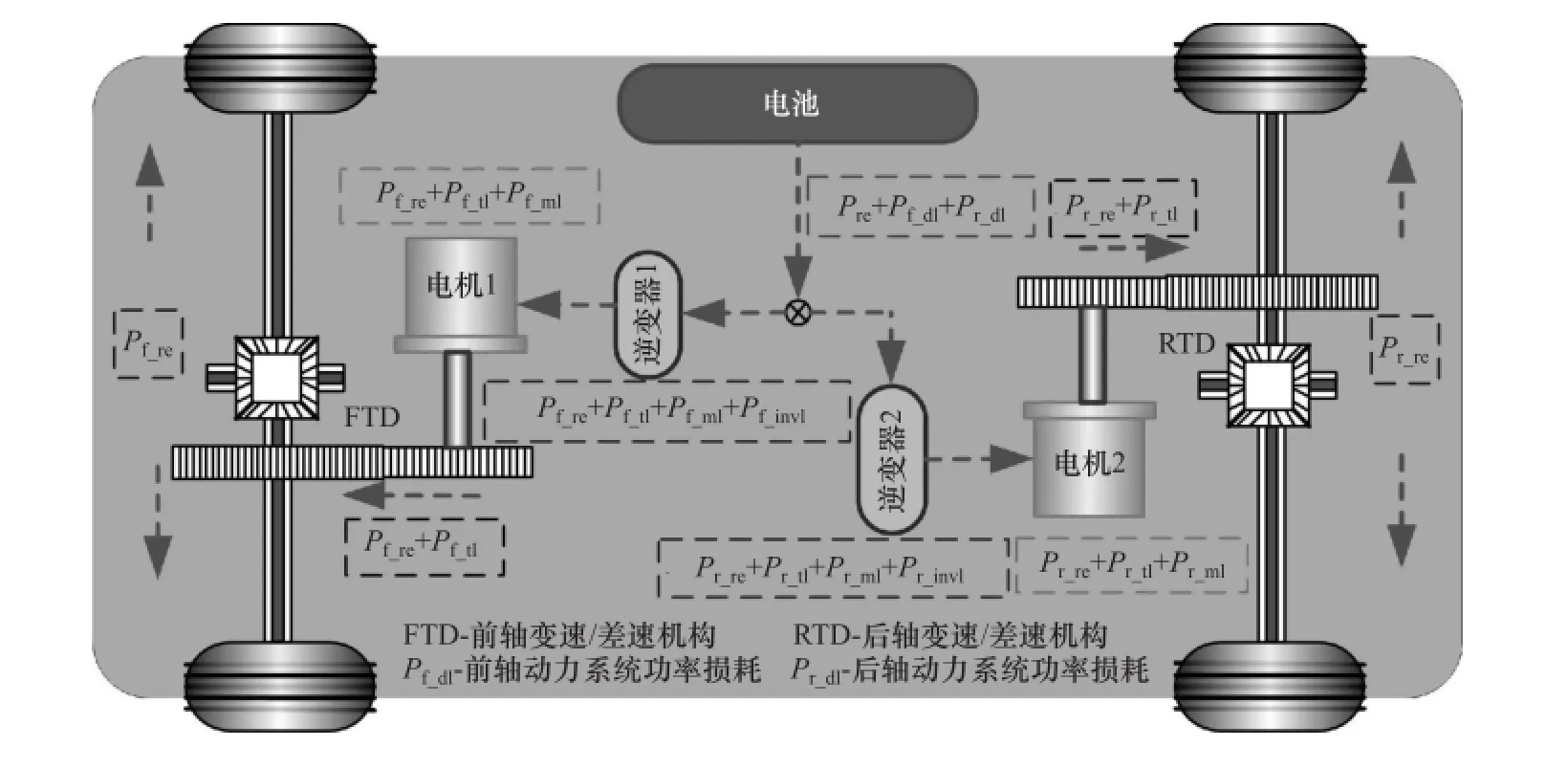

如图1所示,研究对象是一类前后轴匹配相同动力系统的双SMPMSM驱动电动车,其结构约束特征为:(1)动力源层面,车辆前后轴匹配了性能参数相同的SMPMSM,且电机采用最大转矩电流比控制方式;(2)传动系统层面,一方面车辆前后轴匹配了速比相同的单级减速器,另一方面电机与减速器间未匹配离合器,单电机驱动模式下,非工作电机被整车拖转运行。

图1 DMFWDEV构型和驱动功率损耗特征规律

1.2 转矩分配优化模型定义

图1给出了DMFWDEV驱动功耗规律,分析可推导前后动力系统总驱动效率为

式中:η为动力系统总驱动效率;Pre为动力系统输出功率;Pinvl,Pml,Ptl分别为逆变器、电机和传动系统功耗;下标f,r表示前、后动力系统,下同。

其中,单电机损耗(电机+逆变器)是关于电机转速和转矩的函数[16];传动系统功耗主要与车速有关[17],给定工况下(车速v和整车需求驱动转矩Td给定),前后传动系统总损耗可视为常数。因此,某一给定驱动工况,前后动力系统驱动效率可定义为

式中:ωf,ωr分别为前、后电机角速度;Kc为单位换算系数;C(v)为传动系统损耗方程;β为双电机转矩分配系数;F(β)为双电机系统损耗方程。

式中:Tf_d,Tr_d分别为前、后电机所分配的驱动转矩。

综上所述,对于所研究的DMFWDEV,某一给定工况下,可认为ωf=ωr=ω,即建立双电机系统损耗模型F(β),并寻求可使F(β)最小的转矩分配系数,是实现整车高效驱动的两大关键。

2 双电机系统损耗建模

2.1 逆变器损耗模型

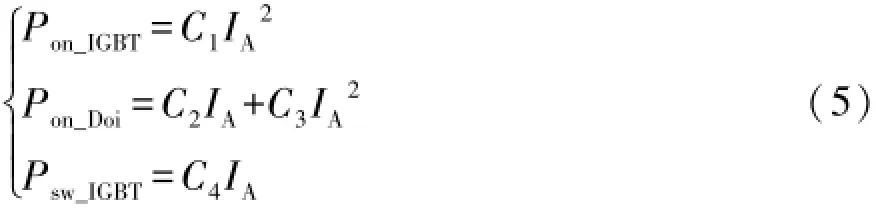

电机逆变器损耗主要包括导通损耗和开关损耗,可等效为[18-20]

式中:Pon_IGBT,Pon_Doi分别为IGBT和二极管导通损耗;Psw_IGBT为IGBT开关损耗;IA为相电流幅值;C1,C2,C3,C4为逆变器损耗常数。

2.2 电机损耗模型

电机损耗主要包括机械损耗、杂散损耗、铜损和铁损[21]。其中,机械损耗主要受电机转速影响[22],给定工况下可忽略β变化的影响。考虑电机杂散损耗占电机总损耗比例很小[23],本文中进行系统损耗建模时,不考虑该项。对于电机铜损和铁损,依据d-q等效电路模型[21],两者可表述为

式中:PCu,PFe分别为电机铜损和铁损;Rs为电枢电阻;Rc为铁损等效电阻;idt,idc分别为d轴转矩和铁损等效电流分量;iqt,iqc分别为q轴转矩、铁损等效电流分量。

2.3 基速区双电机系统损耗模型

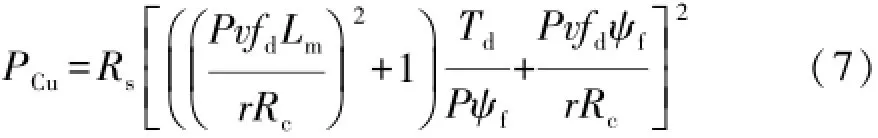

对于所用SMPMSM,基速区内,id=0。结合SMPMSM电压平衡、磁链和转矩方程[21],某一给定工况下,可推导单电机铜损方程为

式中:ψf为永磁体产生的磁链;P为极对数;Lm为电感;r为车轮半径;fd为传动系统传动比。

对于所研究的双SMPMSM驱动电动车,Pf=Pr=P,ψf_f=ψr_f=ψf;Rc主要受电机转速影响[21],给定工况下,可忽略β变化的影响;Rs主要受电机温度影响,对于冷却条件良好的DMFWDEV,假定Rf_s=Rr_s=Rs,则双电机铜损方程PCu_tl(β)可简化为

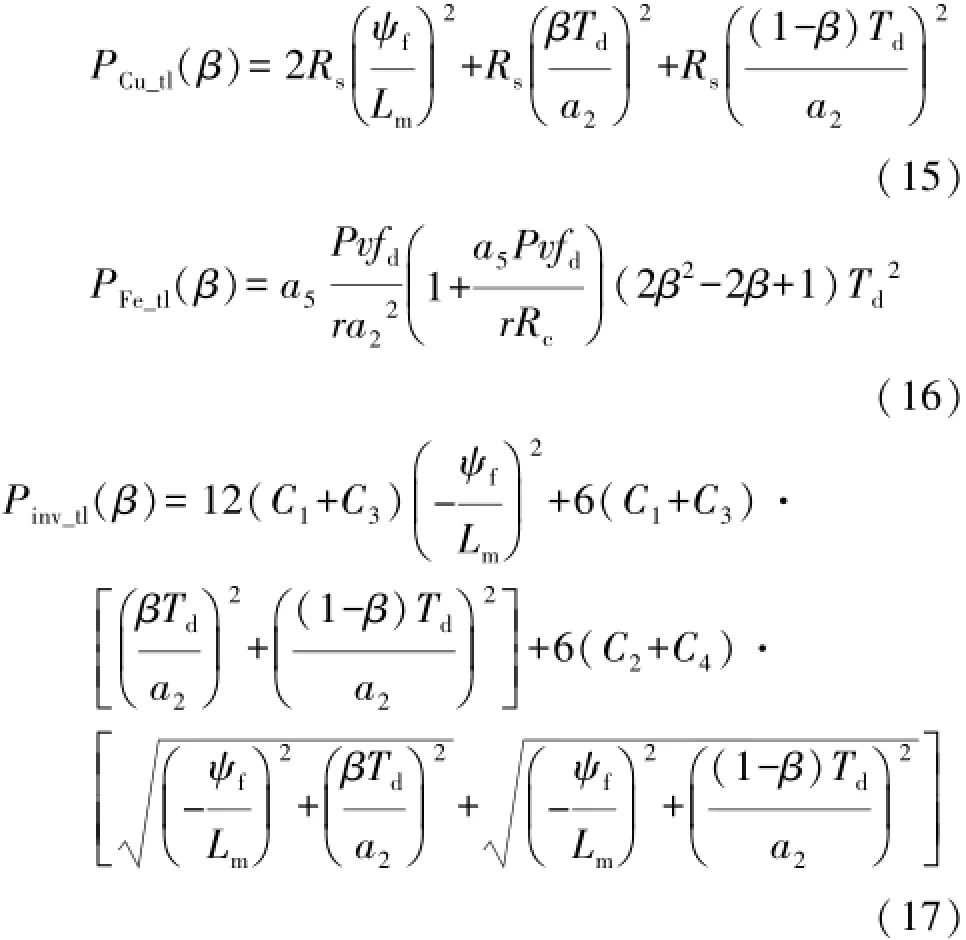

同理可推导双电机逆变器损耗Pinv_tl(β)和铁损PFe_tl(β)模型为

2.4 弱磁区双电机系统损耗模型

(1)弱磁区Ⅰ依据id与iq关系[21]可推导双电机铜损、铁损和逆变器损耗模型为

(2)弱磁区Ⅱ依据id与iq关系[21]可推导双电机铜损、铁损和逆变器损耗模型为

3 DMFWDEV最优转矩分配策略

3.1 基速区最优转矩分配系数

低速工况(电机运行于基速区间),为寻求使F(β)最小的转矩分配系数,对F(β)进行关于β的1阶和2阶偏导,可得

在β∈[0,1]的区间内,分析式(18)和式(19),可知:

(1)β=0.5时,F(β)对β的1阶偏导为0,即F (β)在β=0.5处取得极值;

(2)β∈[0,1]的区间内,F(β)对β的2阶偏导恒大于0,说明F(β)在β=0.5处取得严格极小值;

(3)低速工况下对于本文所研究的双SMPMSM驱动电动车,平均转矩分配策略可使双电机系统驱动功耗达到最小。

3.2 弱磁区最优转矩分配系数

弱磁控制区间结合前文双电机系统损耗方程,推导可得式(20)。受篇幅所限,此处不再详述。

分析式(20)可知:弱磁控制区,平均转矩分配策略(β=0.5)可使双电机系统功耗最小。因此,对于此类DMFWDEV,从降低车辆驱动功耗层面考虑,无论是低速还是中高车速工况,车辆均应采用双电机平均转矩分配策略,以实现最优驱动能效。

3.3 基于效率查表的转矩分配策略

“离线优化+效率查表”是目前常见的转矩分配方法。以工况点Td=10N·m,n=1500r/min为例,依据研究所用的电机效率MAP数据,结合遗传算法,优化得到了能效最优转矩分配系数,如图2所示。

图2 基于效率查表的转矩分配优化结果

通过分析优化结果可知:

(1)种群迭代进化5代后,其适应度平均值趋于稳定,说明算法收敛;

(2)基于“遗传算法+效率查表”得到的能效最优转矩分配策略是:低负荷工况,车辆优先采用单电机模式β=0或β=1,如图2(b)所示,以实现最小驱动功耗,适应度值最优,如图2(c)所示;

(3)低负荷工况,“遗传算法+效率查表”确定的单电机驱动策略不同于损耗机理法所推导的能效最优平分转矩策略。

4 试验验证

4.1 双电机测试平台设计

图3示出双电机测试平台,它主要由电源系统、控制系统、通信系统和执行机构组成。其中:

图3 双电机测试平台

(1)电源系统主要由大功率直流电源和变压器构成,前者用于为被测电机提供实时连续可调直流电,后者用于为电力测功机提供380V交流电;

(2)控制系统硬件主要包括上位机、工控机、被测电机控制器和测功机变频器,基于LabVIEW RT开发了主控计算机软件,可测试不同工况下,转矩分配系数对双电机系统功耗的影响规律;

(3)台架通信主要采用CAN通信方式;大功率直流电源、转矩传感器与工控机间采用串口通信(RS232),上位机与工控机间采用LAN通信;

(4)平台执行机构主要由被测电机和电力测功机构成,用于执行控制系统发出的控制指令,并实时反馈部件状态参数。

4.2 低负荷工况转矩分配策略验证

4.2.1 电机拖转特性

图4给出了不同拖转速度下的被测电机拖转特性。试验步骤:(1)断开被测电机2(额定电压为144V的交流异步电机)与减速器输入端的机械连接,仅测量被测电机1(永磁同步电机)拖转特性;(2)大功率直流电源低压侧加电,高压侧不加电,电源泄放电阻开启电压设置144V,该电压为被测电机额定电压;(3)对于任一给定测试速度,电力测功机运行于恒转速控制模式,被测电机1被电力测功机拖转;(4)借助图3(b)所示的主轴转矩传感器,采集不同测试速度下减速器输出端转矩信号,如图4所示,确定被测电机等效到车轮处的拖转阻力矩。

由图4可知:测功机拖转转速在0~750r/min范围内(对应的被测电机转速为0~3 984r/min),被测电机拖转阻力随拖转速度提高而逐渐增大;测功机拖转速度高于750r/min后,被测电机拖转阻力急剧增大,相比750r/min拖转测试点,800r/min拖转速度下,被测电机拖转阻力增加了131.44%。

出现上述现象的主要原因如下。

(1)被测电机动子绕组切割永磁场所产生的电动势会随拖转速度的提高而线性增大。0~750r/min拖转速度内,电机电动势经逆变器二极管后的电压虽会随拖转速度提高而增大,但其仍低于泄放电阻开启电压,被测电机拖转阻力主要是由系统摩擦损耗构成,并随拖转速度提高逐渐增大。

(2)随着拖转速度的继续提高,当逆变器输出端电压高于泄放电阻开启电压时,会形成从电机到泄放电阻的充电电流,被测电机工作于发电状态,电机负载为阻性负载。此时,被测电机拖转阻力主要由发电转矩构成,电力测功机拖转其运行所需的驱动力矩显著增大。

(3)因此,对于本文中研究的双同步电机四轮驱动电动车,进行转矩分配策略设计时,需考虑单电机驱动模式下的非工作电机拖转阻力。

4.2.2 效率查表法与损耗机理法转矩分配策略对比

表1给出了低负荷工况,单电机(基于效率查表法的转矩分配策略)和双电机平分转矩驱动模式(基于损耗机理法的转矩分配策略)下的系统功耗。其中,考虑电机高效工作区主要集中在0.4~1.3倍额定转矩范围内[24],本文中进行工况测试时取0.4倍电机额定转矩作为低负荷和中高负荷分界。

图4 被测电机拖转测试

表1 单电机和双电机平分转矩驱动模式测试结果

测试工况点设计大功率直流电源输出功率/W序号测功机转速/ (r·min-1)单电机模式减速器输出转矩/(N·m)双电机模式减速器输出转矩/(N·m)单电机驱动模式双电机驱动模式1 100 25+11.48 12.5 510.148 379.3 2 100 50+11.48 25 949.93 693.02 3 100 75+11.48 37.5 1 252.74 1 036.46 4 300 25+17.29 12.5 1 924.36 1 716.28 5 300 50+17.29 25 2 843.28 2 442.9 6 300 75+17.29 37.5 3 704.88 3 274.5 7 600 15+25.71 7.5 3 828.65 2 960.34 8 600 30+25.71 15 4 850.70 3 918.32 9 600 45+25.71 22.5 5 885.68 5 152.36

(1)测试工况点设计 对于DMFWDEV来说,工况给定时,无论是单电机还是双电机驱动模式,车轮处总驱动转矩(即减速器输出转矩)与整车阻力转矩之和应不变。以工况6为例,相比双电机平分转矩驱动模式(前、后车轮驱动转矩均为37.5N·m),单独前电机驱动时,前车轮驱动转矩应为(37.5+37.5+17.29)N·m。其中,17.29N·m为非工作电机等效到车轮处的阻力矩。简言之,工况给定时,无论是单电机还是双电机驱动模式,动力系统输出到车轮的总驱动功率应不变。此时,依据两种模式下的动力系统总输入功率(电源输出功率),可比较两种驱动的经济性。

(2)试验设计与数据处理 以工况6为例,对于单电机模式,通过上位机调整被测电机转矩,使减速器输出转矩为92.5N·m,采集大功率直流电源输出电压和电流信号,计算动力系统总输入功率;对于双电机平分转矩模式,调整被测电机转矩,使减速器输出转矩为37.5N·m,记录电源输出电压和电流信号,计算动力系统总输入功率。

通过分析表1测试数据可知,对于表1测试工况点,工况给定时,双电机平分转矩策略的经济性均优于单电机模式。以工况6为例,相比单电机模式,双电机平分转矩模式下,动力系统总功耗降低了430.38W。

总体而言,对于所研究的DMFWDEV,低负荷工况测试结果论证了“遗传优化+效率查表”转矩分配设计法的不足,证实了基于电机损耗机理所推导的平分转矩策略的合理性。

出现上述现象的原因是:以工况6为例,一方面,若忽略非工作电机拖转问题,单电机模式下工作电机效率为78.51%,功耗约为795.37W;相比平分转矩模式,工作电机效率提升了13.7%,功耗降低了119.95W。因此,采用基于效率查表法确定的转矩分配策略时,低负荷工况下,单电机模式优于双电机平分转矩模式。

但对于实际情况而言,单电机驱动模式下,确实存在非工作电机拖转损耗问题。例如工况6,车辆拖转非工作电机所需的额外驱动功率(等效到车轮处)约为543.14W。从驱动经济性层面考虑,单电机驱动模式下,工作电机效率提升所带来的优势不足以弥补非工作电机拖转损耗造成的负面影响。

综上所述,对于本文中所研究的一类DMFWDEV,低负荷工况下车辆应优先采用双电机平分转矩驱动模式,而非单电机驱动模式。

4.3 中高负荷工况转矩分配策略验证

4.3.1 转矩分配系数对系统功耗的影响规律

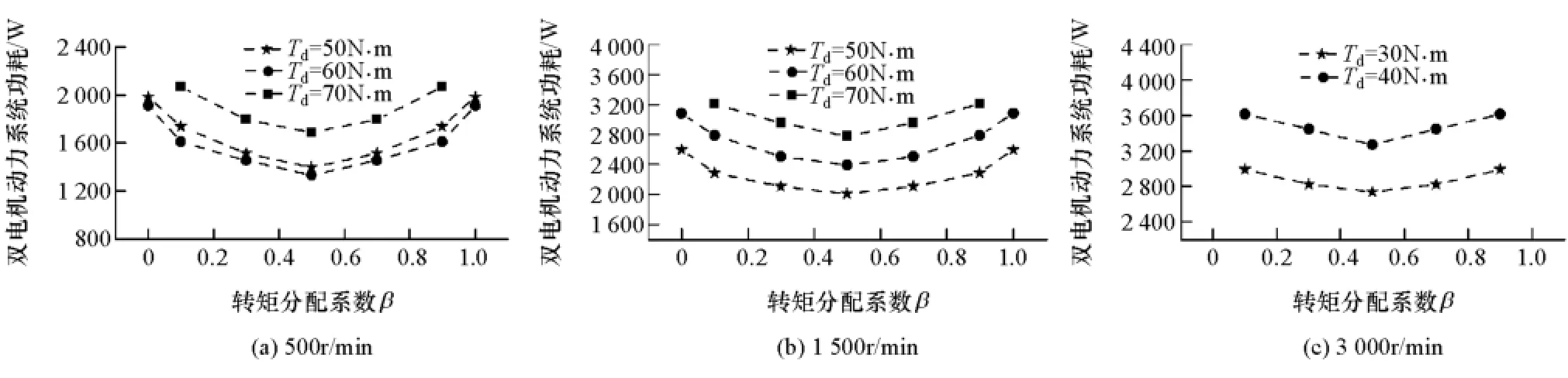

中高负荷工况下,为保证车辆动力性,DMFWDEV往往需要运行于双电机驱动模式。此时,合理的转矩分配策略应同时兼顾驱动经济性。为验证损耗机理法所推导的平分转矩策略的合理性,进行了如下试验设计:首先,通过测量电源输出端采样电流(见图5),并设电压≈144V,可计算动力系统总输入功率;接着依据主轴转矩传感器采样的转矩信号(见图5),可计算动力系统总输出功率;最后,通过计算上述输入功率与输出功率的差值,可获得双电机系统功耗特征规律,即功耗随前后电机转矩分配系数而变化的曲线,如图6所示。

图5 3 000r/min转速下被测电机转矩和电源电流采样值

图6 双电机系统功耗特征规律

测试中,被测电机温度控制在(60±2)℃。由图可见:

(1)双电机动力系统功耗整体偏高,主要原因是,为满足项目开发要求,重新设计了永磁同步电机控制器,其中额定电压设计为144V,这是造成电机效率偏低的主要原因,由于本文中相关研究是基于电机损耗机理开展的,故电机效率高低不会影响最终结论;

(2)整体而言,在给定的转矩分配系数范围内,双电机系统总驱动功耗在β=0.5处取得最小值,测试结果验证了电机损耗机理法所推导出的转矩平分策略的合理性。

4.3.2 温差对最优转矩分配系数的影响规律

前面构建的双电机系统损耗模型和推导出的平分转矩策略是在假设前、后电机电枢电阻相同的条件下建立的。但由于前、后轴冷却条件的差异,上述条件难以保证而限制了平均转矩分配策略的适用范围。因此,有必要研究前后电机温差对能效最优转矩分配系数的影响规律。

以工况点Td=60N·m,n=1500r/min为例,图7给出了不同测试温度下能效最优转矩分配系数的变化规律。由图可见:

图7 温度对最优转矩分配系数的影响规律

(1)整体而言,转矩分配系数不变时,双电机系统功耗随电机温度总和的增高而变大;

(2)当双电机间存在温度差异时,最小功耗点由β=0.5向β增大的方向移动。

分析上述现象产生的原因,首先电枢电阻和流经其内部的电流是影响电机铜损的两大关键因素。表2列出电机电阻随温度而变化的规律。由表可见,某一给定工况下,随着电机温度的升高,电枢电阻增大,造成双电机系统损耗相应增大。

表2 电机电阻随温度变化规律

由表2可知,当前、后电机温度有差别时,其电枢电阻存在比例关系。可推导出考虑温度因素的基速控制区双电机系统损耗模型为

进而可推导考虑温差因素的能效最优转矩分配系数为

式中:K2=Rr_s/Rf_s,为前、后电机电阻比例系数。

分析式(22)可知:当ΔT=0时,K2=1,此时,βo=0.5;当前电机温度小于后电机温度时,K2<1,βo>0.5,且βo随温差的增大而变大(如图7(b)所示)。

同理可推导出弱磁控制区能效最优转矩分配策略的温差修正模型。不过,由图7可见:总体而言,双电机温差对能效最优转矩分配策略的影响较小。

5 结论

(1)对于常规的“效率查表+遗传优化”转矩分配方法,由于其无法反映非工作电机拖转损耗对种群适应度值造成的影响,低负荷工况下,据此制定的转矩分配策略无法使DMFWDEV动力系统驱动功耗达到最小。

(2)对于本文中所研究的双电机四轮驱动电动车,低负荷工况和单电机驱动模式下,工作电机效率提升所带来的优势不足以弥补非工作电机拖转损耗对整车驱动功耗造成的负面影响,车辆应优先采用双电机平分转矩驱动模式。

(3)对于本文中所研究的双电机四轮驱动电动车,中高负荷工况下为使双电机动力系统驱动功耗最小,车辆应采用双电机平均转矩分配策略;此外,温差对平均转矩分配策略影响较小。

(4)对于双/多动力源驱动方案,部分动力源驱动模式下,若存在非工作动力源拖转损耗问题,进行转矩分配策略优化设计时,应考虑该损耗对整车驱动效率的负面影响。

[1] 中国汽车技术研究中心,日产(中国)投资有限公司,东风汽车有限公司.新能源汽车产业发展报告(2015)[M].北京:社会科学文献出版社,2015.

[2] 中国科技部.电动汽车科技发展“十二五”专项规划(摘要) [G].中国科技部,2012.

[3] Nobuyoshi Mutoh,Tadahiko Kato,Kazutoshi Murakami.Front-andrear-wheel-independent-drive-type electric vehicle(FRID EV) taking the lead for next generation ECO-vehicles[C].SAE Paper 2011-39-7206.

[4] GUO H,HE H,XIAO X.A predictive distribution model for cooperative braking system of an electric vehicle[J].Mathematical Problems in Engineering,2014:1-11.

[5] Nobuyoshi Mutoh,Takayuki Ustunomiya,Hiroyuki Akashi,et al. Braking control method for front-and-rear-wheel-independent-drivetype electric vehicles(FRID EVs)on low-friction-coefficient roads [C].Vehicle Power and Propulsion Conference,Lille,France,1-3 September,2010:1-6.

[6] KANG Juyong,YOO Jinho,YI Kyongsu.Driving control algorithm for maneuverability,lateral stability,and rollover prevention of 4WD electric vehicles with independently driven front and rear wheels[J].IEEE Transactions on Vehicular Technology,2012,59 (10):3919-3933.

[7] Nobuyoshi Mutoh.Driving and braking torque distribution methods for front-and rear-wheel-independent drive-type electric vehicles on roads with low friction coefficient[J].IEEE Transactions on Industrial Electronics,2012,59(10):3919-3933.

[8] 孙大许,兰风崇,何幸福,等.双电机四轮驱动电动汽车自适应驱动防滑控制的研究[J].汽车工程,2016,38(5):600-619.

[9] SUN B,GAO S,WU Z,et al.Parameters design and economy study of an electric vehicle with powertrain systems in front and rear axle[J].International Journal of Engineering Transactions A:Basics,2016,29(4):454-463.

[10] Thijs van Keulen,Dominique van Mullem,Bram de Jager,et al. Design,implementation,and experimental validation of optimal power split control for hybrid electric trucks[J].Control Engineering Practice,2012,20(5):547-558.

[11] Moradi Mohammad H,Hajinazari Mehdi,Jamasb Shahriar.An energy management system(EMS)strategy for combined heat and power(CHP)systems based on a hybrid optimization method employing fuzzy programming[J].Energy,2013,49(1):86-101.

[12] 邓元望,王兵杰,张上安,等.基于混沌遗传算法的PHEV能量管理策略优化[J].湖南大学学报(自然科学版),2013,40 (4):42-48.

[13] Stephanie Stockar,Vincenzo Marano,Marcello,et al.Energy-optimal control of plug-in hybrid electric vehicles for real-world driving cycles[J].IEEE Transactions on Vehicular Technology,2011,60(7):2949-2962.

[14] CHEN Y,WANG J.Energy-efficient control allocation for overactuated systems with electric vehicle applications[C].2010 ASME Dynamic Systems and Control Conf,Cambridge,Massachusetts,USA,12-15 September,2010:37-44.

[15] 张希.车辆能量管理:建模、控制与优化[M].北京:机械工业出版社,2013.

[16] 王伟.车用永磁同步电机的参数匹配、协调控制与性能评价[D].长春:吉林大学,2010.

[17] 周飞鲲.纯电动汽车动力系统参数匹配及整车控制策略研究[D].长春:吉林大学,2013.

[18] YU Y,CHAI F,CHENG S.Analysis of modulation pattern and 1412-1427.

[12] AL-YAARI M,AL-SARKHI A,ABU-SHARKH B.Effect of drag reducing polymers on water hold up in an oil-water horizontal flow [J].International Journal of Multiphase Flow,2012,44:29-33.

[13] OMRANI P S,DELFOS R,BOERSMA B J.Polymer induced drag reduction in a turbulent pipe flow subjected to a coriolis force [J].Flow,Turbulence and Combustion,2012,89(4):589-599.

[14] MCHALE G,NEWTON M I,SHIRTCLIFFE N J.Immersed super hydrophobic surfaces:gas exchange,slip and drag reduction properties[J].Soft Matter,2010,6(4):714-719.

[15] HAO P F,WONG C,YAO Z H,et al.Laminar drag reduction in hydrophobic micro-channels[J].Chemical Engineering&Technology,2009,32(6):912-918.

[16] GU W,WANG D.Turbulence transport of surfactant solution flow during drag reduction degeneration[J].Journal of Hydrodynamics,Ser.B,2012,24(4):479-487.

[17] RÓZ·A■SKI J.Flow of drag-reducing surfactant solutions in rough pipes[J].Journal of Non-Newtonian Fluid Mechanics,2011,166 (5):279-288.

[18] 谷正气,李学武,何忆斌.汽车减阻新方法[J].汽车工程,2008,30(5):441-443. losses in inverter for PMSM drives[C].IEEE Vehicle Power and Propulsion Conference(VPPC),Harbin,China,3-5 September,2008.

[19] 朱元,李根生,吴志红,等.两种控制策略下电动汽车逆变器功率损耗的近似计算[J].汽车安全与节能学报,2013,4(1): 87-92.

[20] 何湘宁,吴岩松,罗皓泽,等.基于IGBT离线测试平台的功率逆变器损耗准在线建模方法[J].电工技术学报,2014,29(6): 1-6.

[21] Seung Ki Sul.电机传动系统控制[M].张永昌,李正熙,译.北京:机械工业出版社,2013.

[22] LEE J,NAM K,CHOI S.Loss-minimizing control of PMSM with the use of polynomial approximations[J].IEEE Transactions on Power Electronics,2009,24:1071-1082.

[23] GIERAS J F,WING M.Permanent magnet motor technology,design applications[M].New York:Marcel Dekker,2002.

[24] 黄万友.纯电动汽车动力总成匹配技术研究[D].济南:山东大学,2012.

A Research on Torque Distribution Strategy for Dual-Motor Four-Wheel-Drive Electric Vehicle Based on Motor Loss Mechanism

Sun Binbin1,Gao Song1,Wang Pengwei1,Li Junwei1&Li Yanqiang2

1.Department of Transportation and Vehicle Engineering,Shandong University of Technology University,Zibo 255000;2.Shandong Academy of Sciences Institute of Automation,Jinan 250013

In order to achieve the high-efficiency operation of dual-motor four-wheel-drive electric vehicle (DMFWDEV),an optimum torque distribution strategy based on motor loss mechanism is proposed.First of all,the feature of driving power loss of a DMFWDEV is analyzed and a math model for optimum torque distribution is put forward.Then,based on d-q equivalent model for surface-mounted permanent magnet synchronous motor,a power loss model for dual motor system is created and the formula for the optimal torque distribution coefficient βoof dual motor system is derived.Finally,the effects of temperature difference between two motors on βoare tested on the testing platform for dual motor system,verifying the rationality of the torque distribution strategy proposed.The results show that for the DMFWDEV equipped with same kind of motor in both front and rear axles,it is preferable to adopt the driving mode with equally-divided torque between front and rear motor rather than that with single motor.With former mode,the negative effects of power loss in cranking non-operational motor on driving efficiency can be avoided in low-load condition,while the minimum driving power loss can be achieved in medium and high load conditions.Besides,the effects of temperature difference between front and rear motor on the strategy of equally-divided torque with optimal efficacy is relatively trivial.

dual-motor four-wheel-drive electric vehicle;torque distribution strategy;motor loss mechanism;driving power loss

10.19562/j.chinasae.qcgc.2017.04.004

∗国家863计划项目(2012AA110305)、山东省自然科学基金(ZR2015EM054)和山东省重点研发计划(2015GGX105009)资助。

原稿收到日期为2016年9月19日,修改稿收到日期为2016年11月16日。

高松,教授,E-mail:gaosong@sdut.edu.cn。