5083铝合金压力容器的铆装焊接工艺

2017-05-10贾宝丽

贾宝丽,毛 辉,王 琳,周 健

(1.新东北电气集团高压开关设备有限公司,辽宁沈阳110114;2.沈阳中辰钢结构工程有限公司,辽宁沈阳110000)

5083铝合金压力容器的铆装焊接工艺

贾宝丽1,毛 辉2,王 琳1,周 健1

(1.新东北电气集团高压开关设备有限公司,辽宁沈阳110114;2.沈阳中辰钢结构工程有限公司,辽宁沈阳110000)

以10 mm厚5083铝合金为原材料,介绍铝合金压力容器下料、铆装、焊接的工艺流程。通过方案的对比分析,总结出符合实际生产的铆焊工艺流程为:先装配母筒和母筒法兰,再装配支筒和支筒法兰,最后将两个焊接好的整体部件进行装配,此工艺流程可利用现有设备,保证产品质量,尤其在批量生产的情况下工时定额最短,提高了生产效率。

5083铝合金;压力容器;铆焊工艺流程

0 前言

5083铝合金为Al-Mg系铝合金[1],这种合金具有耐腐蚀性,加工性能和焊接性能较好,同时铝合金本身质量轻、比强度高,因此目前铝合金壳体广泛应用于高压开关行业。结合实际生产情况,以5083铝合金为原料,对壳体铆焊制作的工艺流程进行分析和参数描述。

1 铆装的一般技术要求

以内径为φ620mm、壁厚为10mm,筒体长度为2100mm的罐为例,介绍铝壳体总体加工工艺流程。

1.1 筒体铆装的主要控制项目

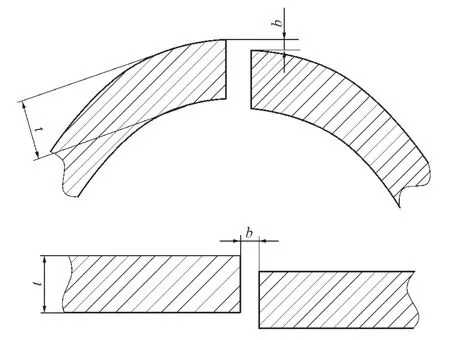

筒体的纵向焊缝和横向对接焊缝的错边量b应符合表1和图1的规定。

表1 纵焊缝和环焊缝对接错边量Table 1 Butt edge offset of longitudinal weld and circumferential weld

图1 纵缝和环缝接头焊缝的错边量Fig.1 Butt edge offset of longitudinal weld and circumferential weld

考虑剪切后铣坡口和焊接收缩因素,筒体铆装焊接前的长宽两方向预留量为6 mm,卷板成筒体后[2],焊接参数为:筒体外纵缝采用等离子焊接,采用直径1.6 mm的ER5356焊丝,电弧电压19~25 V,焊接电流270~300 A,焊接速度12~15 cm/min;筒体内纵缝采用手工TIG焊接,采用直径1.6mm的ER5356焊丝,电弧电压15~20 V,焊接电流320~380 A,焊接速度15~20 cm/min。

1.2 法兰铆装主要控制项目

法兰面应垂直于筒体的轴向中心线,筒体法兰保证法兰面的水平或垂直,其偏差不超过法兰外径的1%,当法兰外径小于100 mm时,按100 mm计算,且不小于3 mm。法兰的螺栓孔、通孔沿筒体端面中心线对称均匀布置,主筒体的焊缝与支筒的焊缝错开,支筒及支撑件铆装时,距离主筒体纵向焊缝应不得少于3倍的筒体厚度。

铆装成壳体后应满足图样要求的直线度,承受内压的容器组装完成后,壳体圆度应符合下列规定[3]:

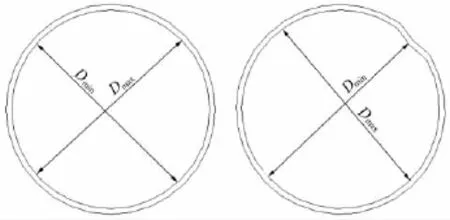

(1)壳体同一断面上的最大内径与最小内径之差e不大于该断面设计内直径Di的1%,且小于等于25 mm,如图2所示。

(2)当被检断面位于开孔中心1倍开孔内径范围内时,该断面最大内径与最小内径之差e应不大于该断面内直径Di的1%与开孔内径的2%之和,且小于等于25 mm。

2 利用铆装和焊接顺序控制变形措施

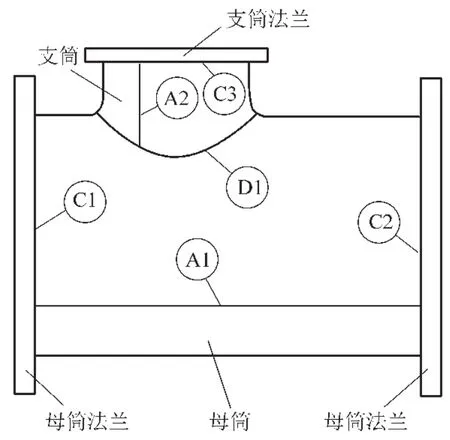

壳体主要由筒体、法兰、支筒、支筒法兰组成,由A1、A2、C1、C2、C3、D1 6条焊缝组成,如图3所示。

图2 筒体的圆度Fig.2 Roundness of cylinder

图3 壳体结构示意Fig.3 Shell structural diagram

为了减少和防止变形,在铆装和焊接过程中应采取适当的工艺措施。根据铆装和焊接的次序不同,有三种方案。

(1)方案一。将零件同时装配好,同时焊接。该方案的特点是壳体在刚性情况下焊成,C1、C2、C3、D1四个焊缝同时发生变形,变形较大,方向不一致,而且装配、焊接花费时间较长[4],由于整体装配而成,在自动化焊接设备的使用上有一定的局限性。焊接后内径尺寸最大值Dmax=φ622,最小值Dmin=φ616,焊接后壳体的焊接变形无规律,内径偏差为6 mm,偏差加大,整体变形趋势和尺寸情况如图4所示。

(2)方案二。先装配母筒和母筒法兰,焊接C1、C2;然后装配支筒和支筒法兰,焊接C3;最后将两个焊接好的整体部件进行装配,焊接D1。该方案的特点是焊接C1、C2产生的变形可以在后期第三步总装前得到校正,由于本身留有加工余量,焊接变形属于两侧均匀收缩,影响不大,C3焊缝是在自由状态下进行焊接,对壳体整体的变形量影响不明显,所以壳体的总变形主要由焊缝D1引起,但是装配和焊接过程中有中断,而且D1焊缝采用间断对称焊接,变形量不大,预留的加工余量可以补偿。方案二的铆装流程如图5所示。

图4 方案一焊接后壳体直线度及内径变化Fig.4 Plan 1 Straightness and inner diameter changes of shell after welding

(3)方案三。先将母筒和支筒铆装成整体,焊接D1,然后装配法兰,焊接C1、C2、C3。该方案也是在装配和焊接过程中有中断,C1、C2焊缝可以采用自动焊接设备辅助,但是受焊缝C3的高度限制,对设备距离地面的高度有要求,焊缝C3焊接对整个壳体的变形量影响不大,具体铆装流程如图6所示。

图5 方案二的铆装流程Fig.5 Riveting process of Plan 2

图6 方案三的铆装流程Fig.6 Riveting process of Plan 3

铆装成壳体后,焊接后内径尺寸最大值Dmax= φ623,Dmin=φ618,法兰与筒体焊接后的变形较小,整体筒体的变形弧度较大,内径偏差5 mm。壳体的整体变形趋势和尺寸如图7所示。

图7 方案三焊接后壳体直线度及内径变化Fig.7 Plan 3 straightness and inner diameter changes of shell after welding

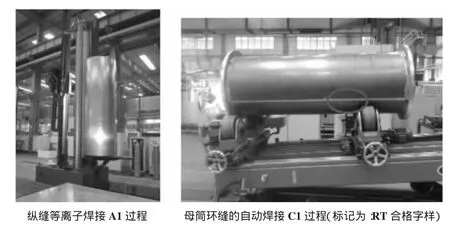

比较三个方案,结合实际生产工艺流程和产品设计要求,采用方案二的制作流程。方案二是将整个工序拆分成三步,人员利用率和设备利用率达到最高,工时最短,较方案一和方案三,可以减少一次校正工序。实际生产情况如图8所示。

焊接后的内径尺寸差Dmax-Dmin≤3 mm,满足设计要求和安装要求。具体产品情况如图9所示。

3 焊后无损检测

焊缝A1、A2属于压力容器A类焊缝,焊后24 h进行X射线检测;焊缝C1、C2、C3、D1属于压力容器C、D类焊缝,焊后24 h进行着色检测。检测结果均符合时JB/T4730焊缝Ⅰ级标准。无损检测照片如图10所示。

图8 采用方案二的实际生产情况Fig.8 Actual production of plan 2

图9 两个支筒壳体成品Fig.9 Two cylinder shell product

4 耐压检测

根据设计要求,将焊好的罐体在1.2 MPa水压下保压5 min,进行检漏测试,无漏水,无明显变形和声响,实际耐压力可达到2.4 MPa,满足设计要求。

5 结论

(1)下料工艺预留余量满足焊后收缩变形余量要求,卷筒后尺寸公差满足设计要求。

图10 无损检测图片Fig.10 Images of nondestructive testing(NDT)

(2)铝合金压力容器的铆装焊接工艺流程为:主筒体下料卷筒,母筒体与法兰铆装焊接成分装件,支筒体与其法兰铆装焊接成分装件,焊接清理后再校正,分装件通过相贯线接口焊接成壳体,清理,校正,打磨,无损检测,耐压试验,气密试验,喷涂。该工艺流程适合不同板厚的壳体,可以很好地控制焊接变形,保证容器的耐压要求。

(3)利用现有设备,采用方案二的铆装和焊接顺序,在实际生产中工序周转顺畅,设备利用率最高,可以实现多支筒壳体的批量加工与生产。在批量生产情况下,工时损耗小,降低了返工返修次数,提高了产品质量。

[1]中国机械工程学会焊接学会编.焊接手册(第2卷2版)—材料的焊接[M].北京:机械工业出版社,2001.

[2]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006.

[3]申清牌储气罐的直线度测量[EB/OL].Http://blog.sina.com. cn/s/blog_becc85f80100pmh4.html.

[4]焊工培训教材-精品版[EB/OL].Http://www.docin.com/p-418651934.html.

Rivet welding process of 5083 aluminum alloy pressure vessels

JIA Baoli1,MAO Hui2,WANG Lin1,ZHOU Jian1

(1.New Northeast Electric Group High Voltage Switchgear Co.,Ltd.,Shenyang 110114,China;2.ShenYang ZhongChen Steel Structure Engineering Co.,Ltd.,Shenyang 110000,China)

With 10 mm thick 5083 aluminum alloy as the raw material,introduced the process of aluminum alloy pressure vessels including blanking,riveting,welding.It summarized a rivet welding process in accordance with the actual production through contrastive analysis.First assembled the master and the mother flange,and then installed the support and the support flange,and finally the two welded parts of the assembly.This process ensured the quality of products,made person-hour quota shortest and improve production efficiency especially in the case of mass production.

5083 aluminum alloy;pressure vessel;rivet welding process

TG409

B

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(01):1-6.

2016-05-30;

:2016-11-09

贾宝丽(1983—),女,辽宁沈阳人,工程师,硕士,主要从事铝合金低压压力容器焊接工艺的研究工作。