线能量对A7N01铝合金焊接接头残余应力的影响

2017-05-10马梦林郭红玲马传平徐宝宏

马梦林,郭红玲,马传平,徐宝宏

(1.中车长春轨道客车股份有限公司,吉林长春130062;2.西南交通大学材料科学与工程学院,四川成都610031)

线能量对A7N01铝合金焊接接头残余应力的影响

马梦林1,郭红玲1,马传平2,徐宝宏2

(1.中车长春轨道客车股份有限公司,吉林长春130062;2.西南交通大学材料科学与工程学院,四川成都610031)

焊接残余应力的产生主要是焊接过程中热输入不均匀所造成,因此焊接工艺参数尤其是焊接线能量对焊接接头的残余应力影响较大。通过实际测量与仿真计算相结合的方法,研究线能量的变化对A7N01S-T5铝合金双脉冲MIG焊接头残余应力的影响。结果表明,线能量的增大提高了热输入量,使纵向残余拉应力峰值从149 MPa增加到190 MPa;横向拉应力峰值之间相差不大,但横向拉应力峰值较纵向拉应力峰值高出约27 MPa。仿真计算结果与实测值的应力分布趋势和拉应力的峰值相近,二者之间形成较好的印证关系。

A7N01铝合金;线能量;残余应力;仿真计算

0 前言

A7N01铝合金属Al-Zn-Mg系铝合金材料,挤压成型性能和焊接性能良好,广泛用于高速列车枕梁、牵引梁等的制造[1]。目前高速列车制造过程中,枕梁和牵引梁的焊接大多采用MIG焊,焊接线能量对焊后接头的残余应力和变形影响较大,直接关系到高速列车运行的安全可靠性。当接头存在较大的残余拉应力时,通过与外部拉应力载荷的叠加,严重降低接头的疲劳强度,并有可能引起接头的应力腐蚀问题[2]。

接头残余应力的表征主要通过有限元仿真计算和试验测量的方法。黄烈威等人[3]通过仿真计算得到不同线能量条件下接头的残余应力分布及演化规律。J.Zapata等人[4]采用X射线法测定和修正A2024-T3和A6061-T6铝合金的FSW接头残余应力。国内外对焊接残余应力与变形的仿真计算均有较多的研究,并建立了模型[5-8]。

在此采用有限元仿真计算和试验测量的方法,研究双脉冲MIG焊中焊接线能量对A7N01S-T5铝合金焊接接头残余应力的影响。

1 试验材料及方法

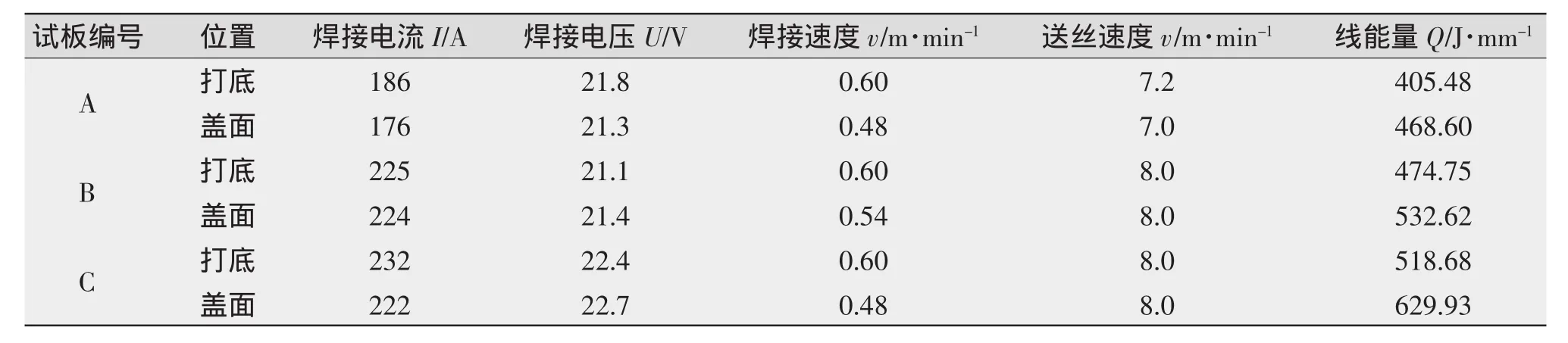

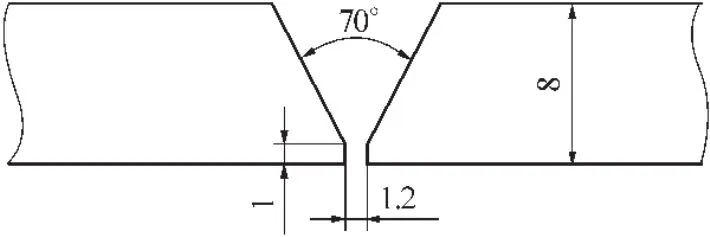

试验材料为A7N01S-T5型材,T5表示热加工后进行自然时效,试板尺寸400 mm×150 mm×8 mm。焊丝为直径1.6 mm的Al-Mg系ER5356焊丝。母材及焊丝的主要成分如表1所示。线能量主要由焊接速度、焊接电流和焊接电压决定。焊接参数如表2所示,接头坡口形式如图1所示。

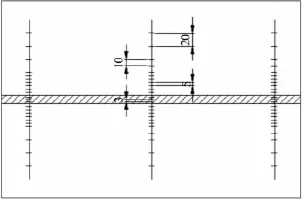

焊接完成后,通过超声波法测定试板残余应力,测点分布如图2所示。焊缝内测点间距3mm,热影响区内测点间距5mm,接近母材区域间距10mm,母材上测点间距20 mm。

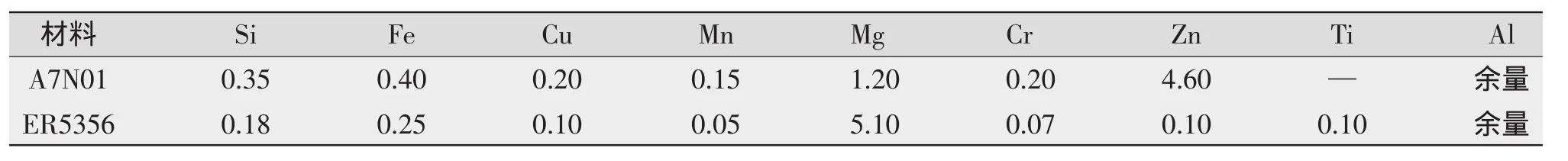

表1 焊接母材及焊丝主要化学成分Table 1 Chemical composition of base material and welding wire %

表2 焊接试验参数Table 2 Welding parameters

图1 接头坡口形式Fig.1 Groove form of welding joint

图2 残余应力测点分布(单位:mm)Fig.2 Direction of residual stress measure points

2 焊接仿真

2.1 热源模型根据MIG焊特点和大量实际引用证实,焊接热源选用双椭球热源模型。热源模型前后椭球能量分布函数为[9]

式中x,y,z为双椭球模型和焊接接头的坐标;af、ar、b、c为双椭球热源模型形状参数;ff、fr分别为前后半部熔池热输入分布系数,本研究分别取1和0.5;Q为热源输入。

热源输入Q为

式中U为电弧电压;I为焊接电流;η为热效率。

在此假定MIG焊η=80%。

2.2 网格模型

使用VISUAL MESH 9.6划分模型网格,在焊缝及主要热影响区区域进行网格细化,网格尺寸随着距焊缝距离的增加逐渐增大。为保证计算质量,整个模型网格均采用六面体单元结构,整体单元网格视图如图3所示,整个网格模型共有六面体网格单元15 460个,节点19 613个,其中最小单元尺寸为0.44,最大单元尺寸为24.76。利用SYSWELD软件完成仿真计算。

图3 网格划分Fig.3 Mesh generation

3 结果和分析

3.1 超声波法实测残余应力

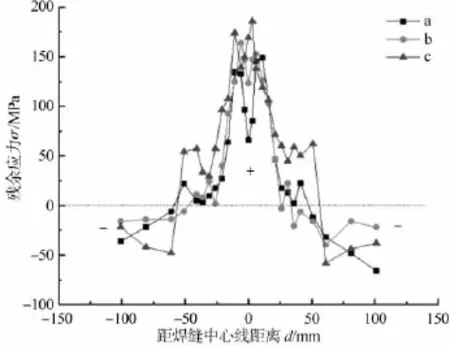

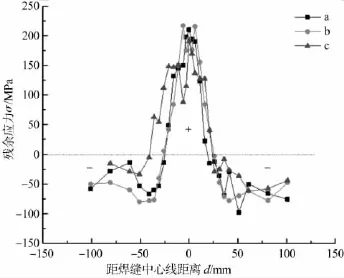

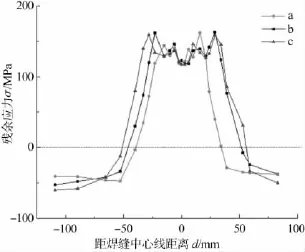

三种线能量条件下纵向残余应力的实测值如图4所示。从整体规律来看,残余应力分布均呈现典型的双峰形态,峰值主要集中在距离焊缝中心10~20 mm区域内;随着线能量的增大,拉应力峰值从149 MPa增加到190 MPa。三种线能量条件下横向残余应力实测值如图5所示,其分布规律与纵向残余应力大致相似,但三种线能量之间拉应力峰值变化相对较小;最大拉应力峰值达217 MPa,较纵向最大拉应力值高27 MPa。

随着线能量的增加,焊接试板受到的热输入增大,焊接试板产生的塑性变形更大,试板冷却后残余应力也随之增加。

3.2 数值仿真计算结果

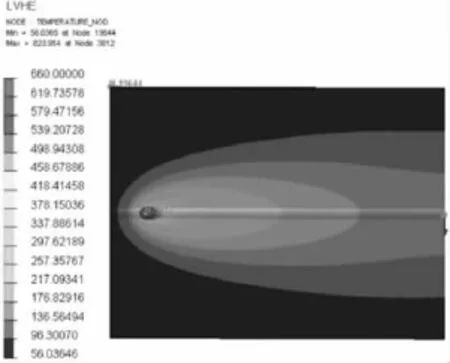

通过热源调节获得盖面焊的焊接过程数值模拟最高瞬时温度时的温度场分布,如图6所示。温度场整体呈椭球状,前端温度梯度相对较大,后半部分的温度梯度相对较小,温度场宽而大。经调试获得合适的热源模型参数后,可继续进行应力、应变计算。

图4 纵向残余应力实测值Fig.4 Longitudinal residual stress measured value

图5 横向残余应力实测值Fig.5 Transverse residual stress measured value

图6 盖面焊最高瞬时温度时的温度场分布Fig.6 Temperature field distribution in cosmetic welding under highest temperature

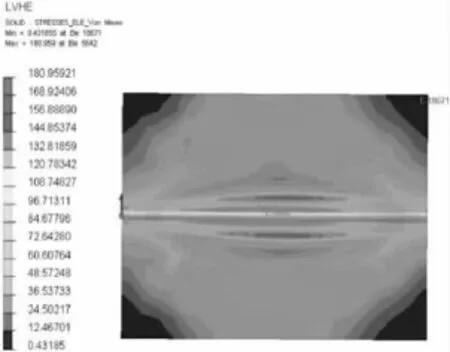

B号试板数值仿真计算获得的焊接残余应力场如图7所示。焊接熔合线部位和热影响区存在较大的残余应力,从中部自热影响区向外扩展,焊接残余应力逐步降低,整个焊接构件的残余应力场呈中心对称分布趋势。这与焊接过程中整个焊件表面的边界和约束条件无明显变化有着直接关系。

图7 B号试板焊接残余应力场图8纵向残余应力仿真计算Fig.7 Residual stress direction of No.B test panel

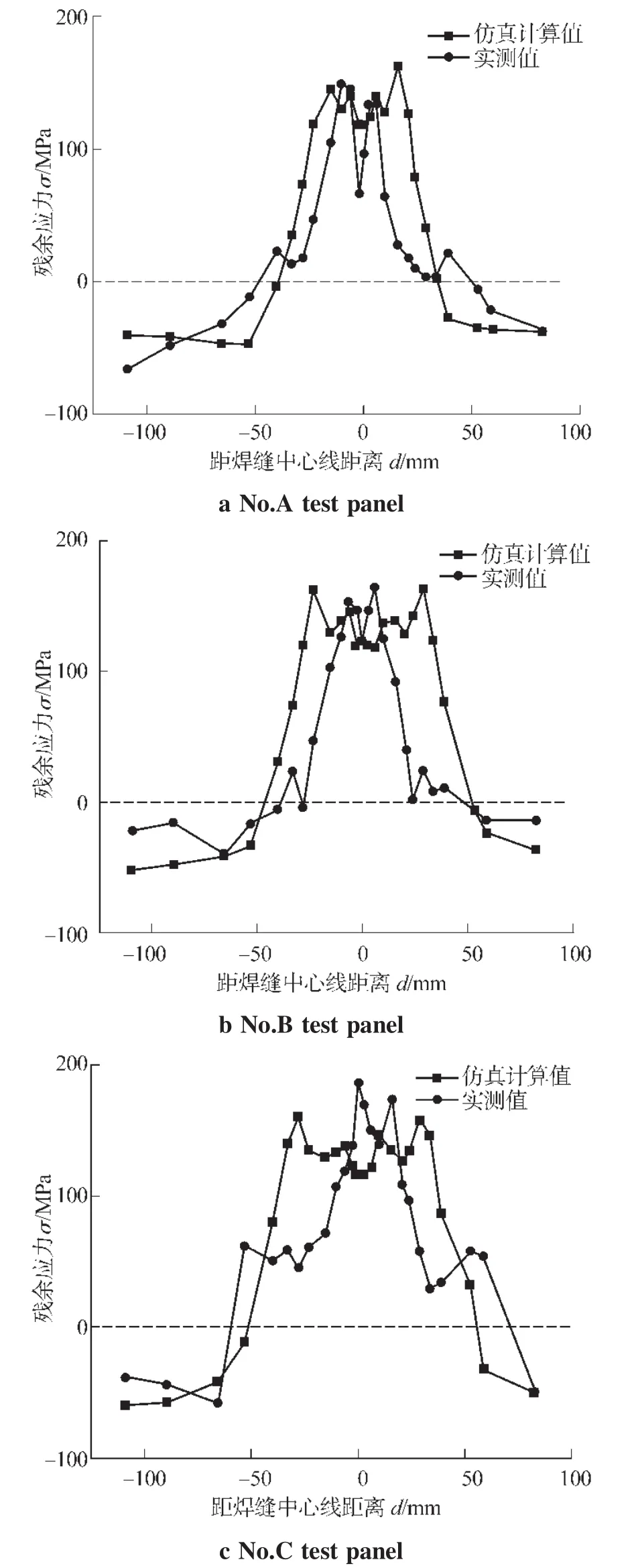

三种线能量条件下纵向焊接残余应力仿真计算结果如图8所示,残余应力的分布同样呈现双峰形态。从整体来看,在较低线能量条件下计算得到的残余应力值略低于更高线能量条件下的,这也印证了实测值比较结果。

图8 纵向残余应力仿真计算结果Fig.8 Simulating calculated result of longitudinal residual stress

值得注意的是,仿真计算所得残余拉应力峰值的分布更宽,在整个焊缝和热影响区内拉应力值均较高,在距离焊缝中心40mm范围内均有分布,且残余拉应力峰值分布随着线能量的增大而变宽。这可能与实际焊接过程中试板的约束过程与仿真计算的约束过程存在一定差别有关,焊接过程中的约束力和约束位置并不能像仿真计算那样精确控制。但仿真计算结果整体可信度较好。超声波法实测值与仿真计算结果的比较如图9所示。

图9 残余应力实测值与仿真计算值的比较Fig.9 Compare between actual measurement and simulating calculation

Page 33

Effect of line energy on the residual stress of A7N01 aluminum alloy welded joint

MA Menglin1,GUO Hongling1,MA Chuanping2,XU Baohong2

(1.CRRC Changchun Railway Vehicles Co.,Ltd.,Changchun 130062,China;2.College of Materials Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

The welding residual stress is due to the non-uniformity of the heat input during the welding process,so the welding process parameters,especially the welding line energy has a great influence on the residual stress of the welded joint.The effect of line energy change on the residual stress of A7N01S-T5 aluminum alloy welded joint in double pulse MIG welding is studied by actual measurement and simulating calculation.The results show that heat input improves as the line energy increases,the peak value of longitudinal tensile residual stress increases from 149 MPa to 190 MPa while there is no obvious change in the peak values of transverse tensile residual stress,and the peak value of transverse tensile residual stress is higher about 27 MPa than that of longitudinal tensile residual stress.The residual stress distribution trend and the maximum tensile residual stress value of the simulation calculation results are similar to those of measured results,so these two results have a better confirming relationship.

A7N01 aluminum alloy;line energy;residual stress;simulating calculation

TN305.2

A

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(03):1-6.

2017-02-05;

:2017-03-03

马梦林(1978—),女,山东郯城人,高级工程师,博士,主要从事轨道车辆结构强度测试分析工作。