隔热罩三层镀铝钢板电阻点焊工艺参数实验

2017-05-10王皓轩吴冠文王日尧周晓虎

李 艳,王皓轩,吴冠文,王日尧,周晓虎

(1.广州三五汽车部件有限公司,广东广州511455;2.广东工业大学机电工程学院,广东广州510006)

隔热罩三层镀铝钢板电阻点焊工艺参数实验

李 艳1,王皓轩1,吴冠文1,王日尧1,周晓虎2

(1.广州三五汽车部件有限公司,广东广州511455;2.广东工业大学机电工程学院,广东广州510006)

以确定汽车发动机隔热罩三层镀铝钢板电阻点焊良品工艺参数为目的,采用电阻点焊产品外部品质(目视)和内部品质(宏观金相检验)的判定标准,以厚度组合为0.5 mm×0.5 mm×1.0 mm的镀铝钢板为研究对象,针对焊接电流、焊接时间对点焊品质的影响规律进行实验研究,并确定了一组三层镀铝钢板的电阻点焊良品工艺参数。实验结果表明,在采用CuCr型电极材料的条件下,具体良品工艺参数为:焊接电流7.5 kA,焊接时间16周波0.32 s,电极压力1.7 kN,电极交换点数104点。为相关理论分析和数值模拟提供了可靠的基础实验数据。

三层镀铝钢板;电阻点焊;工艺参数;隔热罩

0 前言

在焊接技术领域,电阻点焊作为重要分支,占据了世界焊接总量的三分之一。在汽车制造产业中,汽车车身、表面薄板等零部件的点焊又占据总焊接数的95%以上[1]。镀层钢板(如镀锌钢板、镀铝钢板)因具有良好的抗腐蚀性,在汽车产业中不断得到推广使用[2]。对于汽车发动机隔热罩,要求其质量轻、抗腐蚀、隔热效果好,其中隔热效果尤为重要,三层镀铝钢板既能满足车身轻量化又能达到较好的隔热效果,非常适合应用在发动机隔热罩上,其加工工艺多采用电阻点焊工艺,但存在以下两方面的困难:(1)熔核形成较无镀层钢板困难,镀铝层因熔点低、导电好、易破坏、散热快等特点[3],焊接时镀铝层先熔化,导电面积增大;熔化后的镀铝层与铜电极端面粘结,形成导热性差的新合金,使得点焊接触电阻变大、通过的电流密度小、熔核直径不够以及熔核高度较浅[4],最终导致产品强度不够。(2)三层钢板点焊相比二层钢板点焊更易产生飞溅[1],这是因为三层钢板比二层钢板多了一层间隙,该间隙容易导致点焊过程中产生较严重的飞溅现象,进而导致焊接品质不稳定。

当只考虑焊接电流这一点焊参数条件时,增大电流更有助熔核的形成,与更容易产生飞溅相矛盾。为此,在保证产品质量兼顾两方面困难的基础上,如何合理地选择点焊工艺参数显得尤为重要。目前针对三层镀铝钢板点焊工艺方面的研究较少,尤其是实验方面的数据相对缺乏。在此以厚度分别为0.5 mm、0.5 mm和1.0 mm的镀铝钢板为研究对象,开展点焊工艺优化试验,确定可用于汽车发动机隔热罩三层镀铝钢板产品量产的最佳点焊工艺参数,研究工艺参数对点焊品质的影响规律。

1 实验方法

1.1 点焊工艺良品参数确定

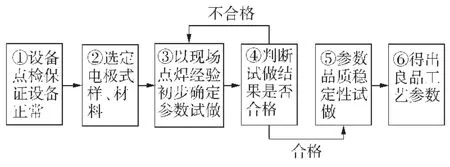

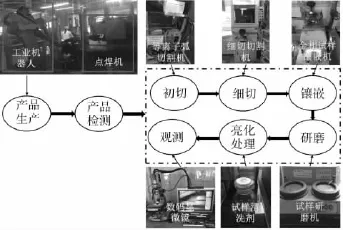

点焊工艺研究分为工艺实验法和模拟分析法。由于三层板连接的复杂性(厚度变化和层数变化),研究良品工艺参数非常困难,最常用的方法是实验法[1]。本研究确定隔热罩点焊工艺良品参数的实验流程如图1所示。

图1 点焊工艺良品参数确定流程

步骤③根据产品材质和板厚结合现场点焊经验初步确定镀铝钢板用的基础工艺参数:焊接电流,焊接时间、电极压力。步骤④品质判断标准:对其结果通过目视进行外部品质判定,通过宏观金相检验进行内部品质判定。步骤⑥确认良品工艺参数后使用同一电极进行大量试做直到出现品质不合格。因为点焊时电极的状态变化,会引起焊接过程中动态电阻的突变,当该电阻突变后,点焊焊点均不合格[5]。通过试做找到突变时对应的电极点数,一方面可以抽检确认突变前品质稳定性,另一方面可以确认电极交换频度,保证焊接质量,得出良品参数。

1.2 点焊品质判定标准

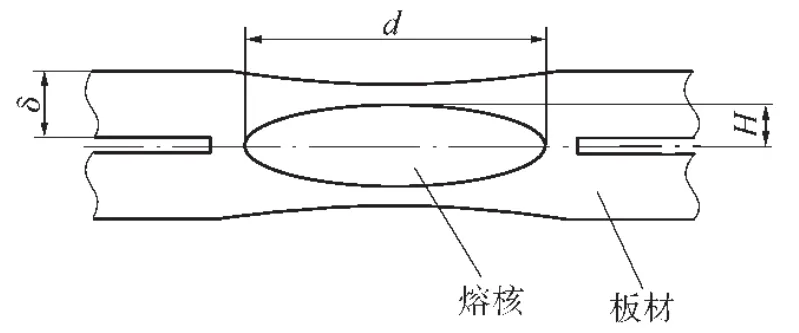

隔热罩三层镀铝钢板点焊品质的判定标准主要从外部品质和内部品质两方面进行。外部品质判定标准:点焊过程中无明显焊渣飞溅现象,焊接部无开裂和凹坑。内部品质判定标准:在宏观金相试样上用显微镜测定焊点熔核直径和熔核单侧高度,通过熔核直径(d)和焊透率(A)判定点焊质量。一般结构的薄钢板(δ<4 mm),其焊点熔核直径规格标准应满足式(1);焊透率规格应满足20%≤A≤80%,其具体计算见式(2)

式中d为熔核直径(单位:mm);δ为多层板中最薄板厚(单位:mm)。

式中A为焊透率(单位:%);H为熔核单侧高度(单位:mm);δ为实测板厚(单位:mm)。

不同材料或不同板厚的点焊,焊透率的要求不同,过大或者过小都会影响点焊性能[6]。此处只需保证焊点强度,选择下限,实验中根据板厚确定焊透率的规格标准为A≥20%。宏观金相试样的熔核直径尺寸示意如图2所示。

图2 三层板点焊形成的熔核结构示意

2 实验材料和设备

2.1 实验材料

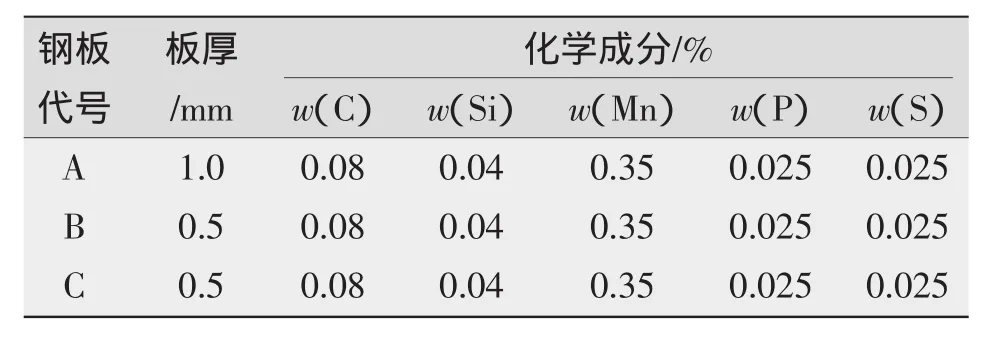

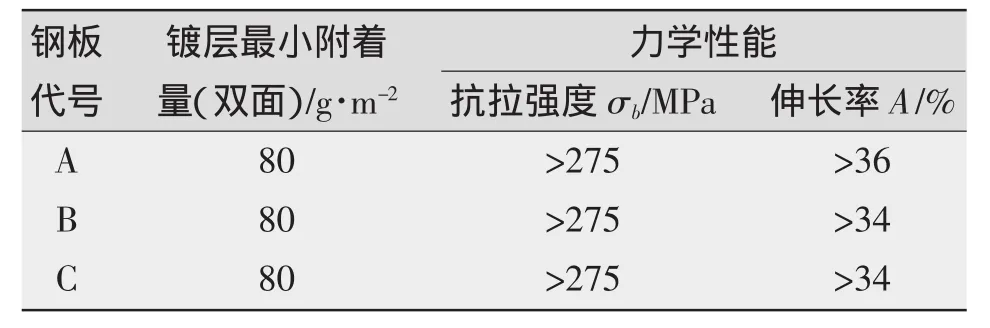

实验用钢板代号为A,B,C,材质均为热镀铝钢板,其中A型板厚为1.0 mm,B型和C型板厚为0.5 mm,各型号原钢板化学成分如表1所示。热镀铝钢板的镀层附着量及力学性能如表2所示。

表1 原钢板的板厚及成分质量含量

表2 热镀铝钢板镀层附着量及力学性能

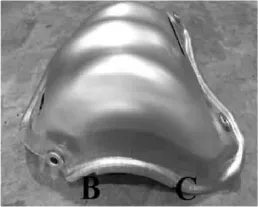

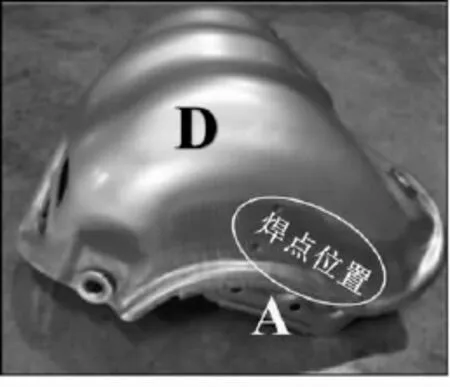

需要指出的是,B型钢板和C型钢板通过冲压工艺贴合形成一个冲压品整体D,如图3所示。点焊工艺流程中,A型钢板和冲压品D通过电阻点焊形成一个组装品E,如图4所示。

图3 冲压品D

图4 组装品E

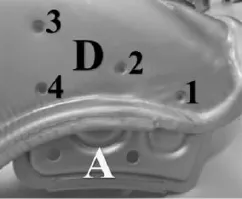

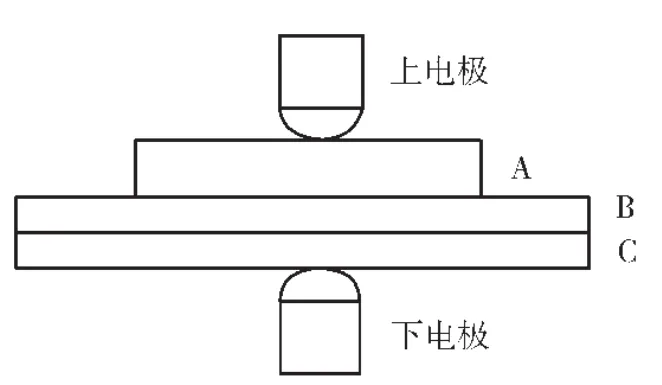

电阻点焊工艺4个焊点的位置和点焊顺序如图5所示。A、B、C型钢板点焊搭接示意如图6所示。由于镀铝层的导电导热性好,需要较大的焊接电流,应采用导电性适中且硬度较高的电极进行点焊。硬铜合金的球面电极满足此类条件,广泛应用于镀铝钢板点焊[6]。本实验采用电极材料为CuCr,球面半径8 mm,点焊上下电极型号一样,如图7所示。

图5 点焊顺序

图6 点焊钢板搭接

图7 点焊用电极

2.2 实验设备及流程方案

实验设备及流程方案如图8所示。实验内容由两部分组成,一部分是产品生产设备(具体见图8中的“产品生产”部分)。使用的主要设备有点焊机和工业机器人。点焊机由YR-500S型的单向交流电阻焊机(电源电压380 V,额定功率50 kVA,最大短路电流19.5kA,最大电极压力11.7 kN)和YF-0201Z5型的电阻焊机控制器组成,对产品进行点焊工艺加工。此外,为保证焊点位置的稳定性,还使用YR-UP50NA00型的搬运机器人进行产品点焊前后的搬运。

另一部分是产品检测设备及流程(具体见图8中的“产品检测”部分),主要用于产品内部品质测定。基本流程和主要设备有:(1)使用LGK8-63TSMI型的空气等离子弧切割机进行产品初步切割加工。(2)使用锯片切割机切割产品焊道中部,进行产品细切加工。(3)部品焊点采用XQ-1型金相试样镶嵌机进行镶嵌。(4)镶嵌完的试样用YM-2A型的金相试样预磨机对焊点的切断面进行研磨。(5)机械抛光及清洗,使用5%硝酸液对焊道切断面进行腐蚀处理,擦拭1~2 s,确保焊点熔核单侧高度清晰可见后立刻将试样放入清水内,清洗干净后擦净烘干试样上的残留水。(6)观测测量。使用VHX-2000型数码显微镜,观察和测量熔核直径、熔核单侧高度和点焊后的板厚。

3 实验结果及分析

3.1 基础工艺参数选择与确认

图8 实验设备及流程方案示意

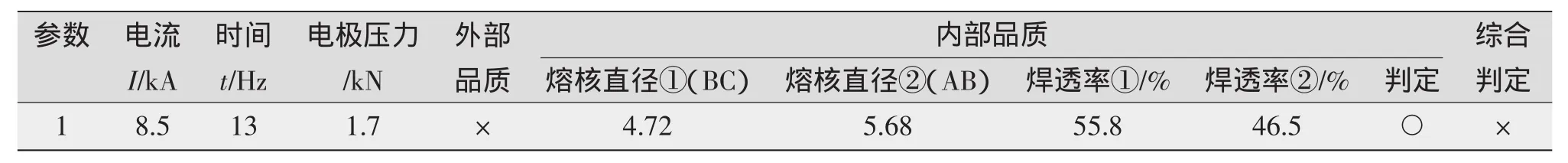

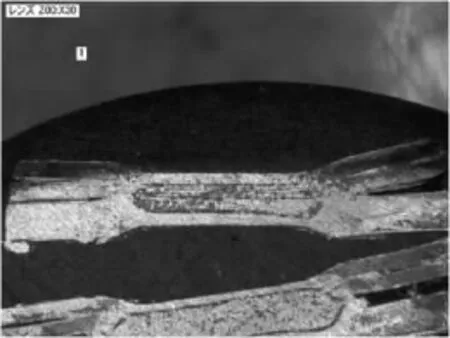

影响点焊品质的三要素为:焊接电流、焊接时间、电极压力。焊接电流、焊接时间对三层板焊接质量影响显著[1],电极压力是点焊三要素影响最小的因素[6]。根据产品材质和板厚,参照现场实际生产镀铝钢板点焊的工艺参数,初步选定工艺参数为:焊接电流8.5 kA,焊接时间13周波,电极压力1.7 kN。用此条件进行试做,品质结果如表3所示,此处4个焊点都进行了内部品质宏观金相检验,随机选取其中一个点的数据列出。外部品质不良的现象为焊接过程有中等飞溅。根据内部品质判断标准式(1)和式(2),得出0.5 mm板厚对应的熔核直径规格为大于等于2.82 mm,焊透率规格为大于等于20%,其内部品质金相试样放大图如图9所示。

表3 参数1试做结果

图9 参数1金相试样放大图

由图9可知,熔核直径较大,最小熔核直径为4.72 mm,超出要求63%以上;最小熔透率为46.5%,超出要求26.5%。从数据上看,焊接参数可调整范围较大。

3.2 良品工艺参数选择与确认

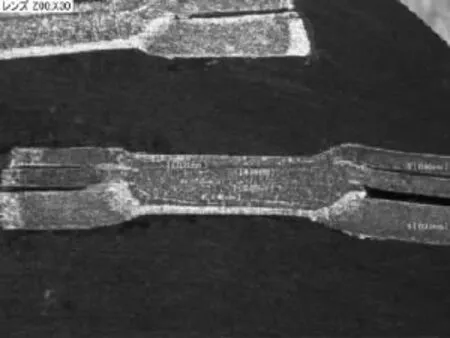

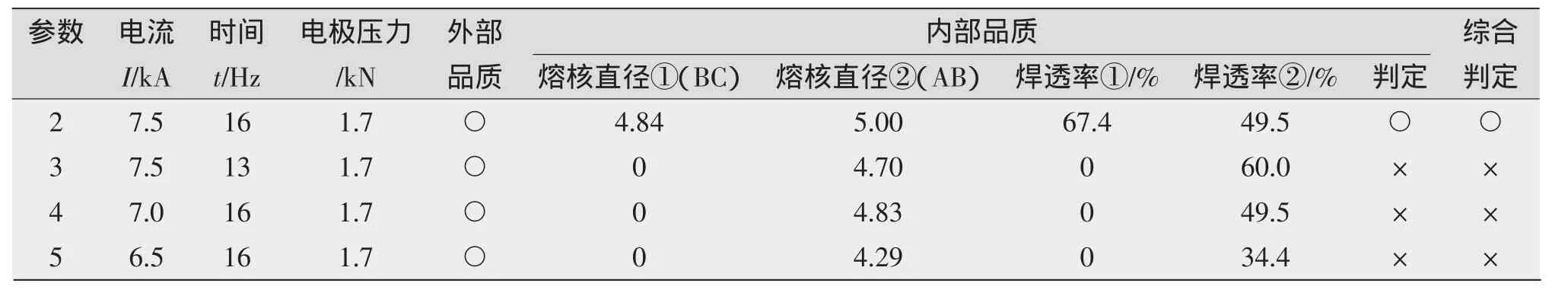

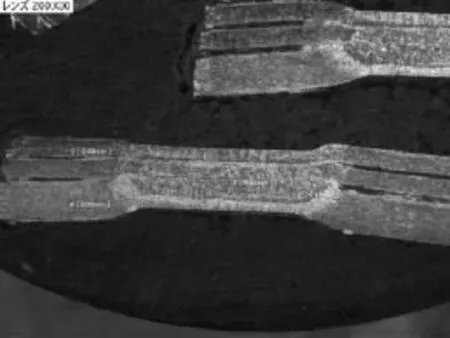

一般随着焊接电流的减少,熔核直径和飞溅随之减小。为了减少飞溅,进行四组数据试做。参数2以工艺参数1为基础,在电极压力不变的情况下,焊接电流减小1 kA,焊接时间增加3 Hz;参数3、4、5以参数2为基础,在电极压力不变的情况下,分别单因素降低焊接时间3 Hz和降低电流0.5 kA、1 kA进行试做。品质结果如表4所示,外部品质焊接过程中均无飞溅。内部品质金相试样放大图分别如图10~图13所示。

图10 参数2金相试样放大图

结果表明,参数2在减小电流和增加时间后,电流密度降低,飞溅减少。整体焊接热量趋近原来参数1,熔核直径和焊透率都较大,符合良品工艺参数。

表4 参数2、3、4、5试做结果

图11 参数3金相试样放大图

图12 参数4金相试样放大图

图13 参数5金相试样放大图

单因素对比参数1和参数3的试做结果,焊接电流减小,薄板BC间的熔核直径和焊透率均为0,厚板A与薄板B间的熔核直径减小,焊透率增加,飞溅减少。这是因为焊接电流降低,焊接热量减少,产品通过焊接电流处局部发热,发生塑性变形导致形成的塑性金属环减小,所以熔核直径减小。同时避免了塑性金属环在电极压力下发生崩溃,防止熔化金属从焊件之间或焊件表面溢出,所以飞溅减少。而当不等厚钢板点焊时,薄板的散热效果更好,热量损失大,厚板的电阻大,吸收热量多,所以焊接时熔核中心会向热量更多的厚板偏移[7],增加厚板的焊透率。由于熔核向厚板偏移现象以及焊接热量减小的综合作用,就会出现薄板C没有熔核高度、熔核直径和焊透率均为0的情况。

单因素对比参数2和参数3的试做结果,焊接时间减少,薄板BC间的熔核直径和焊透率均为0,厚板A与薄板B间的熔核直径也出现减小,焊透率增加,均无飞溅。分析可知,焊接时间的减少导致焊接热量的减少,使熔核直径减小,加上多层板点焊时熔核偏移现象,导致薄板C的熔核直径和焊透率为0。

综合对比参数2、3、4、5的试做结果,当减少焊接电流或焊接时间任何一个因素时,焊接热量会减少,从而导致熔核直径减小。整体热量小于某个临界点时,外侧薄板C无法形成熔核直径。为了改善多层钢板点焊熔核偏移的现象,适宜用较大热量的焊接条件,同时为了减小飞溅,不宜使用太大的焊接电流。

从试做结果选定参数2(焊接电流7.5 kA,焊接时间16 Hz,电极压力1.7 kN)为良品工艺参数。

3.3 良品工艺参数稳定性及电极交换频度确认

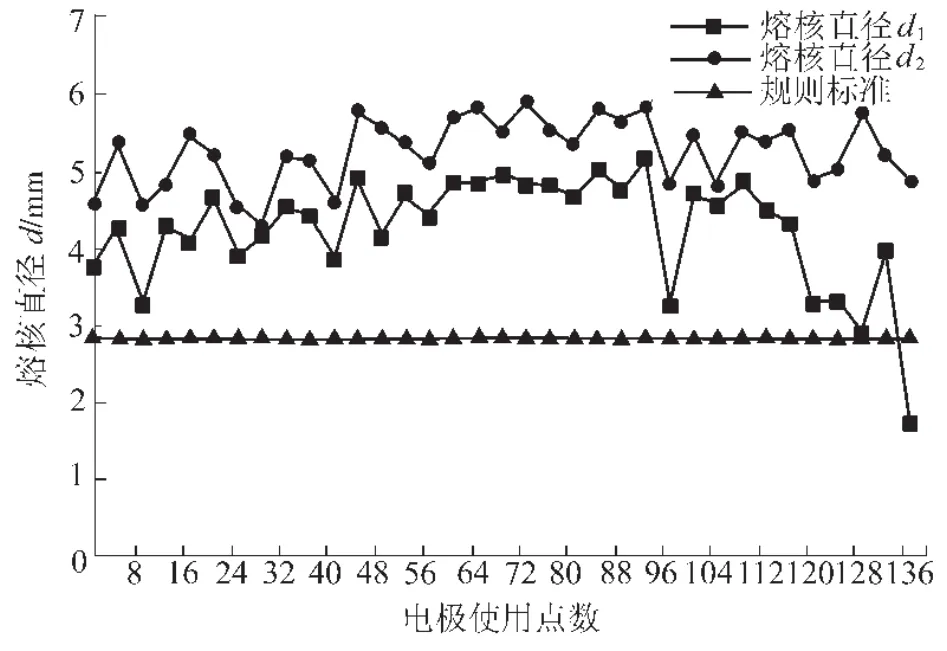

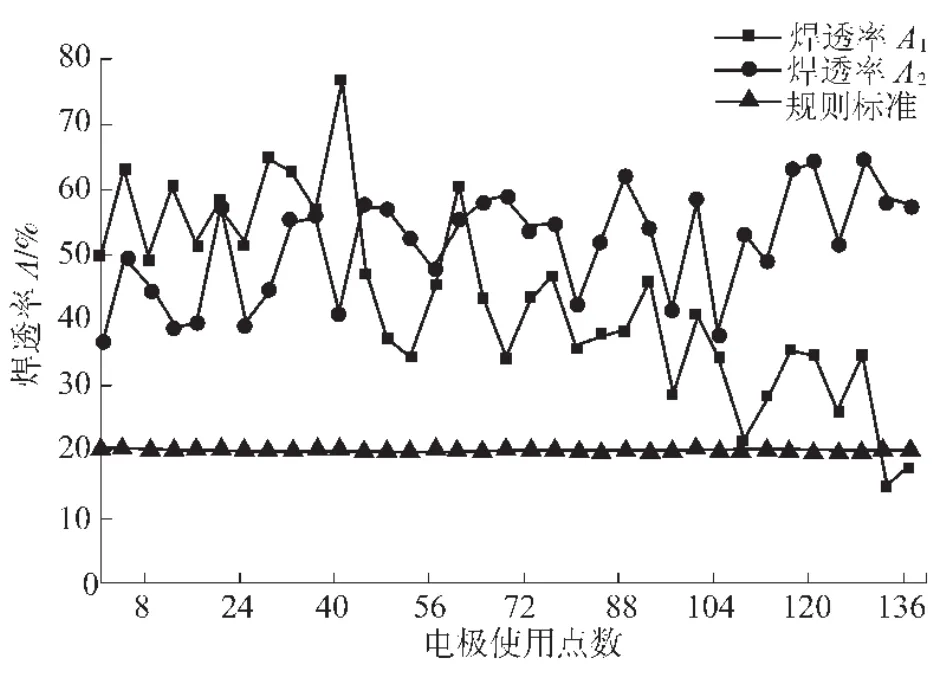

点焊电极由于使用次数增加发生磨损,一直使用会出现失效影响点焊品质的情况。为此进行良品工艺参数稳定性及电极交换频度的确认很有必要。本实验以工艺参数2为条件,使用新电极进行试做直到出现品质不合格为止。每个部品进行外部品质确认,焊接飞溅从125点开始逐渐出现且为增加趋势。每点焊4点取一个进行内部品质确认,品质熔核直径和焊透率结果如图14、图15所示。

图14 电极使用点数与熔核直径关系

图15 电极使用点数与焊透率关系

由图14可知,当电极使用点数小于137点时,焊点的熔核直径均合格,当电极使用点数为137点时,熔核直径不合格,0.5 mm的钢板B与钢板C开始出现熔核直径小于规格标准2.82 mm的情况。由图15可知,当电极使用点数小于133点时,焊点的焊透率均合格,当电极使用点数为133点时,0.5 mm的钢板C出现焊透率A1低于规格标准20%的现象。

这是因为随着电极使用次数的增加,与工件接触的电极端面发生磨损和变形,接触面积增大,电流密度降低,无法使板材间局部加热到熔化或塑性状态,导致熔核直径不够。同时由于板材是镀铝钢板,在焊接时镀铝层因为熔点低先熔化粘附在电极上,过厚的镀铝层导致电流不能通过或者局部通过。电流不能通过时引起熔核直径不够,质量低下;电流局部通过时,电流密度太大产生点焊飞溅。电极上镀铝层的不均匀也会引起不同焊点加热不均,最终导致焊接品质不稳定[6]。综合考虑上述隐患,当电极使用到一定点数时需更换新电极或者研磨修复表面才能保证焊点品质的合格及稳定性。

因为焊点品质在电极使用点数133点开始不合格,现场生产电极交换频度取0.8的安全系数,即132×0.8=105.6,一个组装品上有4个焊点,为了避免组装品点焊到50%时交换电极的情况,电极交换频度取离105.6最近的4的倍数,即104点交换电极。

4 结论

(1)镀铝钢板点焊时,电极易与镀层粘附,需及时研磨修复电极或更换新电极以保证焊接品质及其稳定性。

(2)镀铝钢板点焊的工艺参数较窄,电流过大容易产生飞溅,电流过小容易使先熔化的镀层阻碍熔核直径的形成,需严格控制点焊工艺参数。

(3)电极材料为CuCr时,电阻点焊的良品工艺参数为:焊接电流7.5 kA,焊接时间16周波0.32 s,电极压力1.7 kN,电极交换点数104点。

[1]黄焕林.三层板点焊工艺参数优化的研究与应用[D].上海:上海交通大学,2009.

[2]王敏.镀锌钢板点焊工艺研究[J].汽车工艺与材料,1999(5):4-8.

[3]李雨春,岳义令,高晓春.镀铝钢板点焊工艺研究[J].汽车工艺与材料,1986(5):17-21.

[4]张义淑,李治强.镀锌钢板点焊的研究[J].焊接技术,1985(2):21-25.

[5]郭景哲.电极状态对镀锌钢板点焊质量的影响[J].热加工工艺,2011,40(5):150-152.

[6]中国机械工程学会焊接学会.焊接手册(第1卷)[M].北京:机械工业出版社,2007.

[7]严恺,余进,余群锋,等.不等厚镀锌钢板的点焊模拟和熔核偏移[J].电焊机,2016,46(1):56-61.

Experimental study on resistance spot welding parameters of three layer aluminized steel plate for heat shield

LI Yan1,WANG Haoxuan1,WU Guanwen1,WANG Riyao1,ZHOU Xiaohu2

(1.SANGO Co.,Ltd.,Guangzhou 511455,China;2.School of Electro-Mechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

To determine the resistance spot welding process parameters of car engine heat shield three layer aluminized steel for the purpose of good product quality,the external resistance spot welding products(visual)and internal quality(macroscopic metallographic examination)criterion to thickness combination was 0.5 mm×0.5 mm×1.0 mm type aluminum plate as the research object,aiming at the key factors of welding current law of welding time on spot welding quality was studied,and the yield of resistance spot welding process parameters of a group of three layer aluminized steel plate was determined.The experimental results show that when using CuCr type electrode materials under the condition of specific yield parameters:welding current 7.5 kA,welding time 16 cycle 0.32 s,electrode pressure 1.7 kN,the electrode exchange points 104 points.It provides reliable experimental data for theoretical analysis and numerical simulation.

three layer aluminized steel plate;resistance spot welding;technique parameters;heat shield

TG406

A

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(01):1-6.

2016-10-07;

:2016-12-14

李 艳(1990—),女,广东人,工程师,学士,主要从事焊接技术的研究工作。