核电站高温用电气贯穿件馈通线钎焊密封技术

2017-05-10吴东升吴珂科吴玉峰

吴东升,潘 聪,吴珂科,吴玉峰

(上海发电设备成套设计研究院,上海200240)

核电站高温用电气贯穿件馈通线钎焊密封技术

吴东升,潘 聪,吴珂科,吴玉峰

(上海发电设备成套设计研究院,上海200240)

对陶瓷表面先进行金属化处理,再使用常规钎料钎焊陶瓷与金属,利用无氧铜环作为过渡层来缓解钎焊过程中产生的残余应力,可获得无焊接缺陷、气密性良好的电气贯穿件馈通线。SEM和EDS分析结果表明,无氧铜棒与无氧铜环钎焊接头主要由灰色的Cu基固溶体、白色的Ag基固溶体及Ag-Cu共晶组织组成。陶瓷与无氧铜环钎焊接头、陶瓷与可伐合金钎焊接头主要由Cu基固溶体、Ag-Cu共晶组织、Cu-Ni固溶体组成。

电气贯穿件;核电站;陶瓷钎焊

0 前言

核电站电气贯穿件用于反应堆内、外设备的电气连接,须在正常和各种事故(包括地震和LOCA等)条件下,保证密封性和电气连续性,防止放射性物质外泄[1]。随着核电技术的发展,第三代、第四代核电站如CAP1000、高温气冷堆等新型堆型会逐渐投入使用。这些新型堆型对电气贯穿件提出了更高的要求,尤其是在核电站严重事故条件下(温度、压力和辐照剂量有所增加),仍要求电气贯穿件能够正常工作。

现有的电气贯穿件馈通线大都采用有机材料旋锻密封技术。有机材料软化点较低,在高温和强辐照环境下,电气性能和机械性能会下降,从而降低旋锻密封制成的馈通线的可靠性。通过将陶瓷与金属钎焊,可实现馈通线的无机密封,并满足高温、高压环境下工作的要求。但是陶瓷本身的润湿性非常差,且陶瓷与金属的热膨胀系数有很大差异,在钎焊加热和冷却过程中,钎焊缝界面会产生较大的残余应力,并导致钎焊接头的失效[2]。

为解决钎料对陶瓷的润湿性问题,可采用两种方法,一种是在钎料中添加Ti、Zr等活性元素,另一种是对陶瓷表面先进行金属化处理,再使用常规钎料连接。李飞宾[3]使用Ag-Cu-Ti活性钎料钎焊Al2O3陶瓷和无氧铜,发现钎焊温度为850℃~900℃、保温时间为20~60min时,接头抗剪强度接近90 MPa。Kar[4]使用Ag-Cu-Ti钎焊Al2O3陶瓷和304不锈钢,发现界面产物类型、不同界面反应产物相对位置、残留钎料厚度共同影响接头的强度。姚伟[5]研究了Ag-Cu28共晶钎料对镀镍陶瓷和4J42可伐合金的铺展性,结果显示钎料在镀镍层上的铺展面积更大。

由于活性钎料存在易被氧化、易生成脆性金属间化合物、成本较高等缺点,难以在电气贯穿件馈通线的生产中广泛使用。另外,馈通线的结构较为复杂,钎焊过程中会产生较大的焊接残余应力。本研究通过设计合理的结构和钎焊工艺,降低焊接残余应力,获得无焊接缺陷、气密性良好的钎焊接头,并降低电气贯穿件馈通线的生产成本。通过扫描电镜及能谱分析,确定钎焊接头的组织成分。

1 试验方法

钎焊采用母材为95%Al2O3陶瓷、无氧铜、4J33可伐合金,陶瓷表面先用活化Mo-Mn法进行一次金属化处理,再电镀一层厚约5 μm的镍,从而改善钎料对陶瓷的润湿性。这三种母材的物理参数和力学性能如表1所示。陶瓷与4J33可伐合金的热膨胀系数接近,而与无氧铜的热膨胀系数差异较大。

表1 材料的物理参数和力学性能Table 1 Material properties

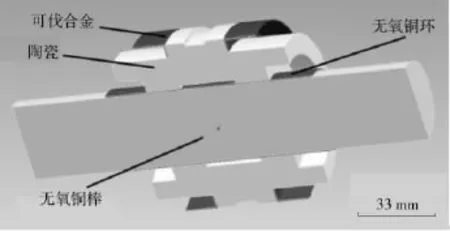

电气贯穿件馈通线结构如图1所示,陶瓷外表面与可伐环钎焊、陶瓷内表面与无氧铜棒钎焊。为了降低钎焊过程中产生的残余应力,陶瓷内表面与无氧铜棒之间用无氧铜环过渡,铜环厚度0.6mm。

图1 电气贯穿件馈通线结构示意Fig.1 Structure diagram of electrical penetration feed through

钎焊试验选用的钎料为Ag-Cu28共晶组分钎料,共晶点779.4℃。钎焊工艺曲线如图2所示,分别在500℃保温60 min、755℃保温90 min,避免因升温速率过快,产生较大的应力。钎焊温度820℃,钎焊时间5 min,保证钎料充分扩散反应,随炉冷却。钎焊设备为L6511II-5/ZM真空炉,试验结束后用KYKY氦质谱检漏仪检测馈通线的气密性。最后采用金刚石切割、金相砂纸打磨、抛光等过程制备钎焊接头的金相样品,并采用扫描电镜(SEM)观察界面微观组织,能谱仪(EDS)测定反应产物成分。

图2 钎焊工艺曲线Fig.2 Heating curve during brazing process

2 试验结果和讨论

2.1 气密性检测

通过陶瓷与金属钎焊可实现电气贯穿件馈通线的无机密封。气密性检测结果表明,泄漏率小于1×10-7Pa·m3/s,满足实际使用的要求。

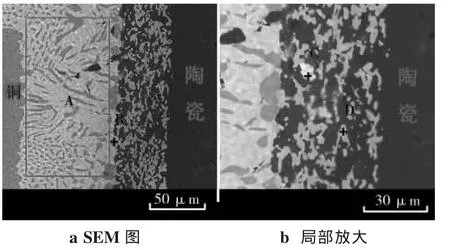

2.2 无氧铜棒与无氧铜环钎焊接头组织

由图3a可知,钎料与铜在钎焊过程中充分进行扩散,界面呈波浪状,接头无焊接缺陷产生。图3b为接头放大的SEM图,中间部分白色相与灰色相散乱分布,两侧部分白色相与灰色相形成Ag-Cu共晶组织。表2中A与B点均来自黑色相,其能谱分析结果表明,Cu与Ag含量的比值分别为73.9%和73.8%,远高于共晶钎料中的38.9%。在钎焊过程中,当加热温度超过共晶温度时,钎料熔化,无氧铜棒与无氧铜环中的Cu向钎料中溶解扩散,这使得液态钎料中的Cu含量增加,如图4所示,液相成分由M点向N点移动,在N点形成Cu基固溶体。故灰色相为Cu基固溶体,白色相为Ag基固溶体。

图3 无氧铜棒与无氧铜环钎焊接头SEM图和局部放大Fig.3 SEM images of the oxygen free copper rod and ring brazing seam,Local enlarged view

表2 无氧铜棒与无氧铜环钎焊接头的能谱分析Table 2 EDS results of the oxygen free copper rod and ring brazing seam %

图4 Ag-Cu相图Fig.4 Ag-Cu phase diagram

2.3 陶瓷与无氧铜环钎焊接头组织

由图5a可知,钎料与无氧铜环界面呈波浪状,接头无裂纹等焊接缺陷产生。在钎焊过程中,当加热温度达到共晶温度以上的M点时,无氧铜环中的铜及镀镍层中的Ni向钎料中溶解扩散。靠近铜环侧,液态钎料中的Cu含量增加。表3中A点Cu与Ag含量的比值为63.3%,为Cu基固溶体,并含有较多的Ag,周围存在较多的共晶组织。钎料与陶瓷镀镍层界面的B点的Ni含量为13.13%。由于Ni元素在Cu中的溶解度高于在Ag中的溶解度[6],故B点主要是Cu -Ni固溶体,并含有少量Ag,O元素。

图5 陶瓷与无氧铜环钎焊接头的SEM图和局部放大Fig.5 SEM images of ceramic and oxygen free copper ring brazing seam,Local enlarged view

表3 陶瓷与无氧铜环钎焊接头的能谱分析Table 3 EDS results of ceramic and oxygen free copper ring brazing seam %

连欣[6]研究发现,使用AgCu28共晶钎料钎焊无氧铜和含Ni母材时,Ni溶解进钎料并沿着Cu晶界扩散,导致钎料对无氧铜产生晶界渗透现象,严重降低接头的强度和塑性。在本试验中,B点Ni含量为13.13%,A点基本观察不到Ni元素,可知镀镍层溶解扩散范围较窄,不会出现Ni沿着Cu晶界扩散,产生晶界渗透现象。

由图5b、表3可知,钎焊过程中陶瓷金属化层中的Mo、Mn、O、Ni等元素充分扩散。Mo、Mn、O等元素来源于Mo-Mn法进行一次金属化处理,Ni来源于电镀镍。

2.4 陶瓷与可伐合金钎焊接头的组织

由图6a可知,钎料与陶瓷镀镍层、可伐合金界面都形成了深灰色的中间层,接头中无焊接缺陷产生。钎料层的A点主要是Cu基固溶体,含有较多的Ag,周围存在较多的共晶组织。表4中钎料与可伐合金界面中间层B点的能谱分析表明,该点含有较多的Cu和Ni,并含有少量的Ag。由于可伐合金中含有较多的Ni元素,在钎焊过程中,Ni元素向钎料中溶解扩散,形成Cu-Ni固溶体。

图6 陶瓷与可伐合金钎焊接头的SEM图和局部放大Fig.6 SEM images of ceramic and kovar alloy brazing seam,local enlarged view

表4 陶瓷与可伐合金钎焊接头的能谱分析Table 4 EDS results of ceramic and kovar alloy brazing seam %

由图6b和表4可知,钎料与陶瓷镀镍层界面中间层为Cu-Ni固溶体,并含有少量Ag、O、Mo、Mn等元素,其厚度约为7 μm。另外,从C→E→D→F,Ni含量分别为43.78%,39.31%,35.73%,9.25%,即随着距界面的距离逐渐增加,Ni含量逐渐降低。

钎焊过程中,陶瓷金属化层中的Mo、Mn、O等元素也进行了充分扩散,甚至扩散到中间层的C点、D点和E点。

3 结论

(1)通过对陶瓷表面先进行金属化处理,再采用常规钎料连接,可实现低成本的陶瓷与金属钎焊,产品的气密性满足使用要求。

(2)使用无氧铜环作为陶瓷与无氧铜棒钎焊的过渡层,可有效降低钎焊过程中产生的残余应力,接头中无裂纹等焊接缺陷产生。

(3)无氧铜棒与无氧铜环钎焊接头主要由灰色的Cu基固溶体、白色的Ag基固溶体及Ag-Cu共晶组织组成。陶瓷与无氧铜环钎焊接头、陶瓷与可伐合金钎焊接头主要由Cu基固溶体、Ag-Cu共晶组织,Cu-Ni固溶体组成。

[1]刘晓,钱达志,王明珊,等.研究堆低压电气贯穿件的密封性能[J].原子能科学技术,2011,45(1):80-83.

[2]刘毅,江国锋,许昆,等.中间层金属对Al2O3/1Cr18Ni9Ti钎焊接头组织及剪切强度的影响[J].金属学报,2015(2):209-215.

[3]李飞宾,吴爱萍,邹贵生,等.高纯氧化铝陶瓷与无氧铜的钎焊[J].焊接学报,2008,29(3):53-56.

[4]Kar A,Ghosh M,Ray A K,et al.Effect of interfacial thickness and residual stress on the mechanical property of the alumina-stainless steel braze joint interface[J].Materials Science&Engineering A,2008,498(1):283-288.

[5]姚伟,王思爱,沈卓身.AgCu28共晶钎料的铺展性研究[J].电子元件与材料,2004,23(8):36-38.

[6]连欣,曲文卿,李海涛,等.AgCu28钎料钎焊无氧铜晶界渗透行为分析[J].北京航空航天大学学报,2014,40(5):717-720.

Brazing seal of electrical penetration feed through used in nuclear power plant

WU Dongsheng,PAN Cong,WU Keke,WU Yufeng

(Shanghai Power Equipment Research Institute,Shanghai 200240,China)

This paper focuses on study of brazing seal of electrical penetration feed through used in nuclear power plant.The surface of ceramic is metallized at first,then the conventional brazing filler metal alloy Ag-Cu28 is used to braze the ceramic and metal,and the oxygen-free copper ring is used as a transition layer to relieve the residual stress,the electrical penetration feed through with non weld defect and good gas tightness is obtained.The microstructure and element of the brazing joints are observed by scanning electron microscope(SEM)and energy dispersive spectroscopy(EDS).The results show that the brazing joint of the oxygen-free copper rod and ring is mainly composed of gray Cu base solid solution,white Ag based solid solution and Ag-Cu eutectic phase.The brazing joints of ceramic and the oxygen-free copper rod ring,ceramic and kovar alloy are mainly composed of Cu base solid solution,Ag-Cu eutectic structure and Cu-Ni solid solution.

electrical penetration;nuclear power plant;brazing

TG409

A

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(01):1-6.

2016-10-21;

:2016-12-05

吴东升(1991—),男,合肥人,工程师,硕士,主要从事弧焊、钎焊、激光焊的研究工作。