Al2O3陶瓷与可伐合金钎焊的研究进展

2017-05-10宋庭丰蒋小松莫德锋沈一璋朱德贵

宋庭丰,蒋小松,莫德锋,沈一璋,朱德贵

(1.西南交通大学 材料科学与工程学院,四川 成都 610031;2.中国科学院 上海技术物理研究所,上海 200083)

Al2O3陶瓷与可伐合金钎焊的研究进展

宋庭丰1,蒋小松1,莫德锋2,沈一璋2,朱德贵1

(1.西南交通大学 材料科学与工程学院,四川 成都 610031;2.中国科学院 上海技术物理研究所,上海 200083)

Al2O3陶瓷与可伐合金复合构件在电子封装、航空设备和机械工程等领域均有广阔的应用前景,但因Al2O3陶瓷与可伐合金理化性能的差异,焊接界面常存在焊接残余应力大、难以形成良好化学冶金结合等问题。总结Al2O3陶瓷与可伐合金采用真空钎焊、部分液相瞬时钎焊和镀膜钎焊的研究进展,阐述Al2O3陶瓷与可伐合金同钎料之间界面结合机理,展望Al2O3陶瓷与可伐合金钎焊的发展趋势。

Al2O3陶瓷;可伐合金;钎焊;研究进展

0 前言

Al2O3陶瓷强度高、硬度高、耐腐蚀性能和耐磨性能优良,但脆性高、加工性能差[1-2]。可伐合金具有低温定膨胀,与Si、Ge、玻璃等材料热匹配性能好,易于加工等优点[3-4]。因此,将Al2O3陶瓷与可伐合金相互结合,可获得兼具陶瓷和金属各自优异性能的Al2O3陶瓷-金属复合构件,在电子封装、航空设备和机械工程等领域具有广泛的应用[5-6]。

目前,对陶瓷和金属进行连接的方法主要有钎焊、胶黏剂连接、固相扩散焊、高温自蔓延技术、超声连接和摩擦焊等[7],其中钎焊具有工艺简单、相对成本低、接头形状尺寸适应性广、适合工业化生产的优点,在Al2O3陶瓷与可伐合金连接中具有广泛应用。Al2O3陶瓷与可伐合金在连接过程中因两者理化性能的不同,有以下两方面问题[8-9]:母材难以润湿,Al2O3陶瓷化学键为共价键,可伐合金通过金属键连接,两者在键型上差别较大,使得钎料难以实现同时润湿;Al2O3陶瓷与可伐合金膨胀系数的差异使接头在冷却过程中收缩不同步,导致接头残余应力过大,易产生焊接裂纹。针对以上问题,国内外学者通过选择钎料和改进钎焊工艺,在Al2O3陶瓷与可伐合金的连接上取得了一定的研究成果。在此对Al2O3陶瓷与可伐合金采用不同钎焊方法的研究进展进行综述,总结Al2O3陶瓷与可伐合金界面结合的机制。

1 Al2O3陶瓷与可伐合金的钎焊研究

钎焊[10]是使钎料在高于自身熔点、低于母材熔点的温度下熔化,实现对陶瓷和金属母材表面的润湿并与母材相互扩散,从而将陶瓷与金属连接起来的焊接方法。Al2O3陶瓷与可伐合金的钎焊研究主要包括真空钎焊、部分液相瞬时钎焊、镀膜间接钎焊等钎焊方法。现有文献主要研究了采用不同钎焊方法时,Al2O3陶瓷与可伐合金的界面组织分布和焊接接头力学性能。

1.1 Al2O3陶瓷与可伐合金真空钎焊

随着真空技术的发展,空气中O、N、H等与活性钎料的相互作用得以消除,大大促进了采用活性钎料进行Al2O3陶瓷与可伐合金的钎焊研究。活性钎料中的活性元素与陶瓷发生反应,实现润湿陶瓷,从而将陶瓷与金属连接起来。

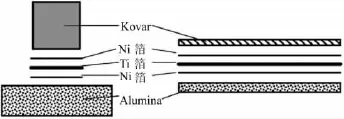

Y.Wang[11]采用Ag-35.2Cu-1.8Ti钎料对氧化铝和可伐合金进行真空钎焊,研究焊缝组织成分随温度的变化情况。温度为1 173 K时,氧化铝陶瓷和钎料界面由TiO组成,中间区域黑色条带状组织为TiFe2、TiNi3相,界面组织如图1所示,依次为TiO+ TiNi3+TiFe/eutectic Ag-Cu/TiFe2+TiNi3/TiFe2+Cu(s.s) +Ag(s.s)。温度高于1193K后,TiO层消失,原因是可伐合金中Fe、Co、Ni元素与Ti反应形成TiFe2、TiNi3金属间化合物,消耗了活性Ti的含量。

顾小龙[12]等人研究采用Ag68-Cu18-Ti钎料进行真空钎焊时,钎焊温度对接头强度的影响。结果表明,钎焊温度从850℃升高到900℃,接头强度缓慢升高,接头强度在900℃时达到最大值144 MPa。温度高于900℃后,接头强度因TiFe2、TiNi3金属间化合物层厚度增加而显著降低,如图2所示。文献[13]指出TiFe2、TiNi3等脆性金属间化合物相与软质AgCu基体性质差别巨大,外力作用时两者变形无法匹配,从而在结合面处形成二次裂纹并发生断裂。

图1 Al2O3陶瓷/Ag-Cu-Ti/Kovar合金钎焊界面形貌[11]Fig.1 Interface of ceramic/Ag-Cu-Ti/Kovar[11]

图2 Al2O3陶瓷和Kovar合金接头强度随钎焊温度的变化[12]Fig.2 Correlation between shear strength and temperature[12]

李新成[14]等人通过在AgCuTi钎料中加入元素In使钎料在较低温度熔化,实现了对Al2O3陶瓷和Kovar合金的低温真空钎焊。研究表明,AgCuInTi钎料中的含Ti相在较低温度熔化后,在液态钎料中Ti的扩散更加容易;由于Al2O3中O的电负性与Ti相差较焊缝其他元素大,Ti扩散进入陶瓷与钎料反应界面后与Al2O3形成冶金结合;同时In与基体中的大部分Ag反应生成基体相Ag3In,与反应界面富集的Cu发生反应生成Cu4In,并富集在反应界面附近。

除了对Ag-Cu-Ti系钎料用于Al2O3陶瓷和Kovar合金钎焊的研究外,Z.S.Yu[15]等人探究了采用0.2 mm厚的Ti-20Cu-10Ni活性钎料焊接Al2O3陶瓷与可伐合金时界面裂纹形成原因,结果表明,采用相同工艺焊接Al2O3/Ti-Cu-Ni/Fe、Al2O3/Ti-Cu-Ni/Co、Al2O3/Ti-Cu-Ni/Ni,仅Al2O3/Ti-Cu-Ni/Fe的钎焊接头出现焊接裂纹。表明Al2O3/Ti-Cu-Ni/Kovar接头中裂纹的产生与Kovar中的Fe元素有关,而与Ni、Co无关。

为了实现钎料与两侧母材良好润湿并形成良好的冶金界面结合,邓腾辉等人[16]采用Cu-Sn-Ti-Ni钎料对Al2O3陶瓷和Kovar合金进行钎焊,焊接温度920℃,保温10 min。焊接结果表明,Al2O3陶瓷与Cu-Sn-Ti-Ni界面Cu3TiO4、TiO及AlTi的形成实现了钎料与陶瓷原子层面的结合,但Al2O3陶瓷的本征脆性使其无法通过塑性变形释放应力[17],从而在界面附近形成应力集中并发生断裂。钎料层以Cu(s,s)、TiFe2、NiTi为主,另外有Ti2Ni和Ni3Sn2。剪切实验表明接头平均强度达93.28 MPa,断裂类型为脆性沿晶断裂。

综上可知,Al2O3陶瓷和可伐合金的真空钎焊主要研究了采用Ag-Cu-Ti钎料的焊接结果,Ag-Cu-Ti钎料可以实现活性元素Ti与母材的化学冶金结合,实现反应润湿。但存在钎焊温度较高,界面附近形成过多脆性金属间化合物的问题,使焊接接头易于发生脆断。如何选取合适的活性元素降低钎焊温度,控制好Al2O3陶瓷和可伐合金界面处化合物的含量并提高界面结合性能,需要进一步的研究。

1.2 Al2O3陶瓷与可伐合金部分液相瞬时钎焊

部分液相瞬时钎焊[18]是用多层金属箔叠在一起形成A/B/A结构,在焊接温度下金属接触界面通过相互扩散后产生液相并逐渐增多形成钎焊焊料,通过与陶瓷界面的相互反应及原子扩散,从而将陶瓷与金属连接起来的工艺方法。

G.J.Qiao[19]采用Ni-Ti过渡层对氧化铝和可伐合金进行了部分液相瞬时钎焊,试验参数为950℃、30 min,载荷300~400 g/cm2。镍箔厚15 μm、钛箔厚0.3 mm,并以A/B/A的结构作为过渡,如图3所示。焊接结束后在中部形成α-Ti固溶带,两边是Ti2Ni金属间化合物,接头最高剪切强度80 MPa。张春光[20]等人探究了采用部分液相瞬间钎焊方法时的焊料熔化过程,如图4所示,当钛镍接触面上出现液相后,液相迅速增多直至镍箔完全耗尽;然后,剩余的钛箔逐渐在液相中溶解并生成β固溶体,结果是液相的等温凝固,最终会形成一条连续的固溶体带。文献[20]指出,Al2O3陶瓷中的氧扩散进入Ni-Ti过渡层中,在界面处形成Ni2Ti4O反应层,Ni2Ti4O是具有金属性的氧化物,有利于液态焊料在Al2O3表面铺展,Ni2Ti4O与Ti2Ni结构相似,可以相互溶解,具有结构相容性,起到陶瓷和可伐合金之间晶格的过渡作用,从而形成Al2O3陶瓷和可伐合金的牢固、致密连接。

由上可知,部分液相瞬时连接技术将扩散焊与活性钎焊的优点相互结合,通过扩散增强钎料对母材的润湿并促进两者化学冶金结合。但该方法所得焊接接头强度不高,如何优化工艺参数、选择合适的过渡层来提高接头强度仍有待深入探究。

图3 Al2O3陶瓷和Kovar合金部分液相瞬间连接试样装配[19]Fig.3 Schematic drawings of shear strength specimen and residual stress specimen[19]

图4 部分液相瞬时连接焊料熔化过程示意[20]Fig.4 Melting process of filler[20]

1.3 Al2O3陶瓷与可伐合金镀膜钎焊

镀膜钎焊也称为间接钎焊,主要通过陶瓷表面预金属化处理来改善陶瓷与金属的润湿性能。最常用的方法是Mo-Mn法[21],可以实现陶瓷与金属的有效可靠连接。在此基础上,国内外学者对Al2O3陶瓷与可伐合金的间接钎焊进行了较多研究。

G.W.Liu[22]对Al2O3陶瓷采用Mo-Mn法金属化,研究了实现金属化的机理,结果表明,Al2O3/Mo-Mn界面玻璃相(MnO、Al2O3和SiO2间的反应产物)形成并向陶瓷侧的生长是实现金属化的原因,如图5所示。作者进一步在Mo-Mn表面镀4~9μm厚的Ni,在采用Ag-Cu钎料焊接时,实现了钎料铺展润湿并且阻碍了Ag-Cu钎料对Mo-Mn金属化层的侵蚀。Huajun Liu[23]直接在陶瓷表面采用镍进行金属化,镀镍层厚度约为35 μm,同样采用银基钎料进行钎焊,钎缝具有良好的抗热冲击性能和气密性,但强度仅为28 MPa。

Weiwei Zhu[24]在氧化铝的表面采用磁控溅射方法镀Ti,厚度1~5 μm,然后采用Ag-5%Pd合金作为中间层对氧化铝和可伐合金进行钎焊。结果表明,Ti层厚度为1μm时,界面化合物组成及分布为Al2O3/ TiO/TiO+Pd2Ti/Ag-Pd/Kovar;镀Ti层厚度3~5μm时,界面化合物为Al2O3/Ti2O3/((Pd2Ti+TiO)+Pd3Ti)/Pd3Ti/Ag-Pd/Kovar。在Ti层厚度为3μm时,得到最大四点弯曲强度为177.3 MPa。

图5 Al2O3/Mo-Mn界面微观形貌[22]Fig.5 SEM micrographs of Al2O3/Mo-Mn interface[22]

S.V.Gavrish[25]采用真空电弧喷涂技术在氧化铝表面镀20±5 μm的Ti,实现表面金属化,然后以Cu作为中间层进行钎焊,完成氧化铝与可伐合金间的连接。微观分析表明,Ti与O具有高的化学亲和力,有利于与氧化铝的结合,在氧化铝界面处易于形成Ti(Al,O)固溶体,但焊接温度过高时会形成大量Ti-Al金属间化合物,弱化接头强度。

R.M.Nascimento[26]通过机械法在氧化铝表面镀Ti(5±2μm),分别以Ag-Cu、Ag-Cu-Pd、Au-Ni钎料对Al2O3和Fe-Ni-Co(Vacon 70)进行钎焊,研究焊缝化合物组成情况。结果表明,Ag-Cu钎焊与无镀层直接采用Ag-Cu-Ti钎料焊接结果一致;使用Ag-Cu-Pd钎料在镀层附近形成杆状Pb-Ti金属间化合物,焊缝存在大量共晶富Cu相;Au-Ni钎料在焊缝不形成金属间化合物,主要为共晶区和富Au的沉淀相。

Chenglai Xin[27]采用磁控溅射在Al2O3表面形成Ti/Mo膜,实现金属化。在采用AgCu28钎料进行钎焊前,通过电镀在金属化的Al2O3表面形成平均5 μm的Ni层。作者研究了金属化温度对Ti层与Al2O3间结合性能的影响,结果表明,在金属化温度高于1 057℃之前Ti层与Al2O3界面形成了Ti3Al,无TiO生成,之后颗粒状TiO的含量随温度升高显著增加,如图6所示。Ti层与Al2O3间通过化学反应形成的Ti3Al和TiO相,实现了Al2O3陶瓷与可伐合金相互连接的桥梁作用。在1 200℃进行金属化时,焊接接头强度达最高值69.6±3.1 MPa。

图6 Al2O3陶瓷表面金属化烧结后形貌[27]Fig.6 SEM micrographs of interface deposition bilayer of metallized Al2O3ceramic after sintering[27]

Yu Zhishui[28]等人对Al2O3陶瓷和可伐合金采用Ti-Cu-Ni活性钎料进行钎焊时,为避免接头裂纹的形成,在可伐合金表面采用磁控溅射覆盖一层金属Mo。研究结果表明,当Mo层厚度为14.2 μm时,Ti元素向可伐合金侧的扩散和Fe元素向钎料的扩散均被阻断,抑制了焊缝Fe-Ti脆性相的形成。微观分析显示,Ti在Mo中具有有限的固溶度,在界面处形成FeMo4Ti9三元化合物薄层,阻碍了Fe-Ti脆性金属间化合物的生成,实现Al2O3陶瓷与可伐合金的良好连接。

综合镀膜钎焊的研究可见,通过在Al2O3表面采用Ti、Mo、Ni等金属化处理,能够得到强度较高的焊接结果。现有研究多集中于镀层与Al2O3陶瓷处理工艺和结合效果,对镀层与Al2O3陶瓷间的作用机理研究较少。通过机理研究丰富金属化方式并对实际应用给出理论依据,具有重要意义。

2 Al2O3陶瓷与可伐合金的界面结合机理

目前,对于Al2O3陶瓷与可伐合金界面结合机理的研究尚不成熟,更多的研究集中在钎料选择以及钎焊性能的提高,而忽视了对采用不同钎料时界面结合机理的探讨。在物理性能方面,如图7所示,可伐合金在居里点450℃附近膨胀系数发生突变,随温度升高,膨胀系数大幅度增加。Al2O3陶瓷膨胀系数的增率无明显变化,导致温度高于450℃后,两者膨胀系数差异逐渐明显。从高温向居里点降温过程是热应力产生的主要阶段,因此Al2O3陶瓷和Kovar合金钎焊时适宜选用低温钎料或者降低冷却速率来减小焊接应力,提高焊接质量。

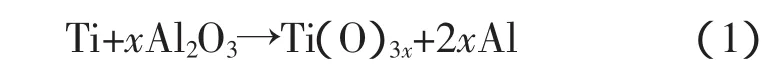

在化学性能方面,目前对于AgCuTi钎料的焊接机理有一些研究成果。李新成[14]等对钎料中Ti与Al2O3相互作用机理的探究表明,Ti与Al2O3存在如下反应

图7 Al2O3陶瓷和Kovar合金的相对膨胀量曲线[29]Fig.7 Relative expansion curves for Al2O3ceramic and Kovar alloy[29]

式中x为1/3时有TiO的生成,x为2/3时有TiO2的生成,剩余的Ti会与Cu和O相互作用生成Cu3TiO4。

Abhijit Kar[30]通过对该反应的热力学分析表明,当温度高于1209.21K后才会形成TiO,并通过TEM证实了TiO、Cu3TiO4的存在,这两相作为界面处物理性能的过渡,减小了膨胀系数差异带来的影响并实现了Al2O3陶瓷与可伐合金的化学冶金结合。

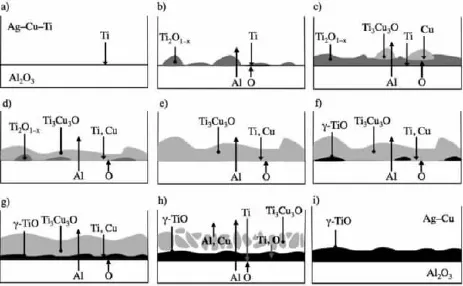

Majed Ali[31]研究了Ag-Cu-Ti钎料与Al2O3陶瓷表面的作用机理,如图8所示。首先是Ti与Al2O3陶瓷中的氧相互作用形成Ti2O1-x(x<<1),对应化学式为Al2O3+6Ti→3Ti2O+2Al,然后Ti3Cu3O相在Ti2O1-x表面形核长大并使Ti2O1-x相分解,对应反应为Ti2O+ Ti+3Cu→Ti3Cu3O;Abhijit Kar[32]的研究也得出相同的界面产物,Ti2O1-x仅作为中间过渡相出现。随后,在Ti3Cu3O与Al2O3陶瓷的界面处,γ-TiO形核生长,形成γ-TiO层,对应反应为3xTi+yAl2O3→3TixOy+ 2yAl。进一步延长保温时间,界面Ti3Cu3O相逐渐消失。

图8 Ag-Cu-Ti钎料与Al2O3陶瓷表面的作用机理示意[31]Fig.8 Schematic mechanism for the evolution of interfacial phases at a Ag-Cu-Ti/sapphire interface during brazing[31]

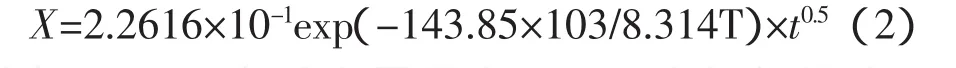

Yongtong Cao[33]采用Ag-Cu-Ti钎料钎焊Al2O3陶瓷与可伐合金,对界面反应产物厚度进行动力学研究。反应层厚度与钎焊温度、时间之间的关系表述为

式中X(m)为反应层厚度;T(K)为钎焊温度;t(s)为钎焊时间。研究指出,接头强度随反应层厚度先增加后减小。根据此关系可以建立反应参数与焊接强度之间的联系,辅助工业生产。

Weiwei Zhu[24]研究了在氧化铝表面采用磁控溅射镀Ti后,采用Ag-5Pd合金作为中间层对氧化铝和可伐合金进行钎焊的作用机制。如图9所示,由于Ti与O的亲和力很强,在氧化铝界面处首先形成Ti2O3相,Ti2O3的形成减缓了界面处O的扩散,在离界面较远处形成TiO相。Ti层厚度的增加同样会阻碍氧原子的扩散,使Ti2O3层增加并减少TiO含量。钎料中Pb原子向镀Ti层扩散形成Pb2Ti,在Pb含量较多处生成Pb3Ti相。

杨振文[34]研究了Ag-Cu及Ag-Cu-Ti钎料对Invar表面的作用机理,Ag-Cu钎料优先沿Invar合金的晶界铺展,且在铺展前沿形成岛状的Cu基固溶体区域。解释了先驱膜的形成是由于液态Ag-Cu钎料中的Cu元素优先沿 Invar合金的晶界扩散。Ag-Cu-Ti钎料在焊缝形成Ag-Cu共晶组织及波浪状的Fe2Ti-Ni3Ti化合物,脆性化合物在液滴中心区域,这种现象说明只有当液态钎料中溶解的Fe/Ni元素达到一定浓度时,才可能与Ti反应形成Fe2Ti-Ni3Ti化合物。而这些化合物的形成进一步降低了该区域Fe、Ni原子溶解的浓度,为Invar合金的溶解提供了驱动力。

图9 Al2O3陶瓷表面Ti金属化层与钎料作用过程示意[24]Fig.9 Schematic drawing of the formation process of the alumina/filler interface[24]

Jinghui Wei[35]研究了ZnAl钎料对铁镍合金界面结合机理。在ZnAl和FeNi界面首先形成具有30%空隙的Fe-Al晶体层,随后在Fe、Zn的扩散下分解,形成γ-Fe4Zn9和 γ2-Fe6Ni5Zn89金属间化合物,Fe-Al晶体层随金属间化合物的形成逐渐向接头中部移动。钎料中添加Si元素后,Fe-Si相的形核自由能小于Fe-Al、Fe-Zn相,首先形成Fe-Si相,但由于Al含量远大于Si含量,在界面处依然会通过扩散作用形成Fe-Al相,之前形成的Fe-Si相固溶于Fe-Al相中形成Fe-Al-Si相[36]。该相阻碍了Fe、Ni、Zn的扩散,成为母材与钎料的反应产物。

通过研究界面形成机理可以为实际生产中工艺制定提供依据。Ag-Cu-Ti钎料与Al2O3陶瓷的作用机制可以用来控制界面TiO的形成,同时减少脆性相Ti-Al的含量。与此同时,对其他钎料与Al2O3陶瓷作用机制的研究也能促进钎料选择的多样化。钎料与可伐合金作用时界面演变过程的研究改进了界面结合性,从而提高焊接性能。

3 结论

采用不同种类的钎料并结合相应的钎焊方法可以实现Al2O3陶瓷与可伐合金的良好连接,但依然存在接头强度不高、界面结合机理不明确的问题,阻碍了Al2O3陶瓷与可伐合金复合结构的广泛应用。今后仍需从两个方面继续深入研究:进一步研究合适的低温钎料、钎焊时间及温度控制工艺,从而减小界面热应力;探究焊接接头中脆性相形成机理、界面化合物演变过程与焊接质量的关系,从而控制界面产物,改善界面化合物的分布形态。在以上研究的基础上,探究钎缝反应的热力学和动力学行为,建立相应的理论模型,进而实现Al2O3陶瓷与可伐合金之间高精度、高可靠性的优质连接。

[1]Abhijit Kar,S.Palit Sagar,Ajoy Kumar Ray.Characterization of the ceramic-metal brazed interface using ultrasonic technique[J].Materials Letters,2007,61(19-20):4169-4172.

[2]Yang M X,Lin T S,He P.Cu+TiB2composite filler for brazing Al2O3and Ti-6Al-4V alloy[J].Journal of Alloys and Compounds,2012,512(1):282-289.

[3]李强,王伟,杨晓峰,等.Al2O3/Kovar热等静压扩散层的组织与性能[J].金属热处理,2014,39(8):61-63.

[4]牛济泰,卢金斌,穆云超.SiC/ZL101复合材料和可伐合金4J29钎焊的分析[J].焊接学报,2010,31(5):37-40.

[5]J Janczak-Rusch,G Kaptay,L P H Jeurgens.Interfacial Design for Joining Technologies:An Historical Perspective [J].Journal of Materials Engineering and Performance,2014,23(5):1608-1613.

[6]罗相蔚.电子封装用铝基复合材料的钎焊研究[D].河南:郑州大学,2010.

[7]王险峰.Cu-Ti系活性钎料钎焊高纯Al2O3陶瓷/无氧铜的研究[D].长沙:中南大学,2014.

[8]Qiu Qiwen,Wang Ying,Yang Zhenwen,et al.Microstructure and mechanical properties of Al2O3ceramic and Ti6-Al4V alloy joint brazed with inactive Ag-Cu and Ag-Cu plus B[J].Journal of the European ceramic society,2016,36(8):2067-2074.

[9]Niu G B,Wang D P,Yang Z W.Microstructure and mechanical properties of Al2O3ceramic and TiAl alloy joints brazed with Ag-Cu-Ti filler metal[J].Ceramic International,2016,42(6):6924-6934.

[10]Han J H.Joining partially-sintered alumina ceramics using a mixture slurry of alumina sol and suspension[J].Ceramics International,2014,40(2):3123-3129.

[11]Wang Y,Feng J C,Zhang L X,et al.Microstructure of alumina ceramic/Ag-Cu-Ti brazing alloy/Kovar alloy joint[J]. Materials Science and Technology,2007,23(3):320-323.

[12]顾小龙,王大勇,王颖.Al2O3陶瓷/AgCuTi/可伐合金钎焊接头力学性能[J].材料科学与工艺,2007,15(3):366-369.

[13]王颖.Al2O3陶瓷与Kovar合金钎焊工艺研究[D].黑龙江:哈尔滨工业大学,2006.

[14]李新成,张小勇,陆艳杰,等.AgCuInTi钎料焊接Al2O3陶瓷界面反应机制研究[J].稀有金属,2013,37(1):71-75.

[15]Yu Z S,Yang P,Li R F,et al.Crack formation mechanisms in Al2O3/Kovar brazed joint[J].Materials Science and Technology,2006,22(7):864-866.

[16]邓腾辉.Al2O3陶瓷与金属的活性钎焊研究[D].云南:昆明理工大学,2015.

[17]邓腾辉,刘凤美,陈和兴,等.铜基活性钎料钎焊Al2O3/ Kovar的接头组织和强度研究[J].热加工工艺,2016,45(1):41-44.

[18]Liang Lan,Zhongming Ren,Jianbo Yu,et al.Microstructure and mechanical properties of partial transient liquid phase bonded Si3N4-DZ483 superalloy joints[J].Materials Letters,2014(121):223-226.

[19]Qiao G J,Zhang C G,Jin Z H.Thermal cyclic test of alumina/kovar joint brazed by Ni-Ti active filler[J].Ceramics International,2003(29):7-11.

[20]张春光,乔冠军,金志浩.Ni-Ti活性焊料部分液相瞬间连接高纯Al2O3-Kovar工艺的研究[J].稀有金属材料与工程,2002,31(4):299-302.

[21]高陇桥.陶瓷-金属材料实用封接技术[M].北京:化学工业出版社,2005:71-80.

[22]Liu G W,Qiao G J,Wang H J,et al.Bonding Mechanisms and Shear Properties of Alumina Ceramic/Stainless Steel Brazed Joint[J].Journal of Materials Engineering and Performance,2011,20(9):1563-1568.

[23]Huajun Liu,Qingyun Qu,Qinyan Pan,et al.Testing of the Ceramic Insulation Break for Fusion Device[J].IEEE TRANSACTIONS ON APPLIED SUPERCONDUCTIVITY,2014,24(3):7700204.

[24]Weiwei Zhu,JichunChen,ChunhaiJiang.Effects of Ti thickness on microstructure and mechanical properties of alumina-Kovar joints brazed with Ag-Pd/Ti filler[J].Ceramics International,2014(40):5699-5705.

[25]Gavrish S V,Loguinov V V,Puchnina S V.Technology for producing permanent joints between sapphire and metals [J].Welding International,2015,29(1):78-80.

[26]Nascimento R M,Martinelli A E,Buschinelli A J A,et al. Interface microstructure of alumina mechanically metallized with Ti brazed to Fe-Ni-Co using different fillers[J].Materials Science and Engineering A,2007,466(1-2):195-200.

[27]Xin C L,Liu W B,Li N,et al.Metallization of Al2O3ceramic by magnetron sputtering Ti/Mo bilayer thin films for robust brazing to Kovar alloy[J].Ceramics International,2016,42(8):9599-9604.

[28]Yu Z S,Yang P,Qi K,et al.Effect of Mo interlayer on suppressing cracks in Al2O3/Kovar brazed joint[J].Rare metal materials and engineering,2008,37(12):2118-2121.

[29]乔冠军,张春光,金志浩.Al2O3/Ni-Ti/Kovar钎焊接头热循环试验[J].过程工程学报,2002,2(1):71-74.

[30]Abhijit Kar,Sudipta Mandal,Rabindra N.Ghosh,et al.Role of Ti diffusion on the formation of phases in the Al2O3-Al2O3brazed interface[J].Journal of Materials Science,2007,42(14):5556-5561.

[31]Majed Ali,Kevin M K,Phillip M M,et al.Interfacial reactions between sapphire and Ag-Cu-Ti-based active braze alloys[J].Acta Materialia,2016(103):859-869.

[32]Abhijit Kar,Sudipta Mandal,K Venkateswarlu.Characterization of interface of Al2O3-304 stainless steel braze joint [J].Materials Characterization,2007,58(6):555-562.

[33]Cao Y T,Yan J Z,Li N,et al.Effects of brazing temperature on microstructure and mechanical performance of Al2O3/ AgCuTi/Fe-Ni-Co brazed joints[J].Journal of Alloys and Compounds,2015(650):30-36.

[34]杨振文.SiO2-BN陶瓷与Invar合金钎焊中间层设计及界面结构形成机理[D].黑龙江:哈尔滨工业大学,2013.

[35]Wei J H,Deng B H,Gao X Q,et al.Interface structure characterization of Fe36Ni alloy with ultrasonic soldering [J].Journal of Alloys and Compounds,2013(576):386-392.

[36]Song J L,Lin S B,Yang C L,et al.Effects of Si additions on intermetallic compound layer of aluminum-steel TIG welding-brazing joint[J].Journal of Alloys and Compounds,2009,488(1):217-222.

Research progress on brazing of Al2O3and kovar alloy

SONG Tingfeng1,JIANG Xiaosong1,MO Defeng2,SHEN Yizhang2,ZHU Degui1

(1.School of Materials Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China;2.Shanghai Institute of Technical Physics,Chinese Academy of Sciences,Shanghai 200083,China)

Al2O3and kovar alloy composite component has a wide application prospect in electron packaging,aerospace applications and mechanical engineering,but duet to the distinction of their physical and chemical properties,there exists a large welding residual stress and has difficulty forming good chemical and metallurgical bonding on weld interface.In this paper,the research progresses of vacuum brazing,partial transient liquid phase and indirectly brazing are summarized.And the interface bonding mechanism of Al2O3and kovar alloy between filler alloys is elaborated.The development trend of brazing for Al2O3and kovar alloy is forecasted.

Al2O3;kovar alloy;brazing;research progress

TG456.7

C

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(01):1-6.

2016-10-01

国家自然科学基金资助项目(51201143);中科院红外成像材料与器件重点实验室开放基金资助项目(IIMDKFJJ-14-04);中国博士后科学基金面上资助项目(2015M570794);中央高校基本科研业务费专项资金科技创新项目(2682015CX001);四川省科技支撑计划项目(2016FZ0079)

宋庭丰(1993—),男,湖北十堰人,在读硕士,主要从事先进材料连接技术的研究工作。