等离子弧金属快速成型设备控制系统设计

2017-05-10许可可陈克选袁亮文仇文杰

许可可,陈克选,袁亮文,仇文杰

(兰州理工大学材料科学与工程学院,甘肃兰州730050)

等离子弧金属快速成型设备控制系统设计

许可可,陈克选,袁亮文,仇文杰

(兰州理工大学材料科学与工程学院,甘肃兰州730050)

等离子电弧的弧柱温度高于普通电弧焊的两倍,且电弧发散非常小,等离子弧焊接时热影响区非常小,所以利用其进行零件制造时的成型精度高于其他电弧快速成型方法,并且不存在激光、电子束设备造价和使用费用高的缺陷,因此利用等离子弧作为热源进行快速成型制造成为研究热点。根据金属快速成型的主要特点和工艺流程,设计了等离子弧金属快速成型设备控制系统,该控制系统的控制核心为CP1H-PLC,配备了MT8-070iH3触摸屏、OMRON MY2N-J中间继电器单元。采用该设备进行实验,在合适的工艺条件下,成型件达到设计要求,证明该控制系统工作可靠、性能稳定。分析试验结果,初步掌握等离子弧金属快速成型工艺参数。

PLC控制;等离子弧;快速成型

0 前言

快速成型技术(rapid protyping,RP)是基于离散、堆积的原理采用不同方法堆积材料,最终完成零件成型与制造的技术[1]。快速成型技术主要包括光固化立体印刷(SLA)、选区激光烧结(SLS)、分层实体造型(LOM)、三维打印(3DP)、熔融沉积造型(FDM)等[2],上述RP技术以激光或者电子束为热源,存在成型设备运营维护成本高、成型效率低等局限。

基于常规弧焊工艺直接金属成型技术,使用廉价的弧焊电源作为成型使用能源,以成熟的焊接工艺作为成型依托,结合数字控制技术与层叠制造原理,形成金属材料零件,是金属快速成形技术的研究热点和重要发展方向。等离子弧具有弧柱温度高、弧柱集束性好、热影响区小、加工柔性及成型精度高等优点,并且设备成本远低于激光金属成型方法,而成型效率明显高于激光直接成型。目前等离子熔覆加工受工件尺寸和形状限制,大部分情况下还需手动加工,不可避免地出现加工误差[3]。本研究以等离子弧快速成型设备研制为目标,设计了基于PLC和触摸屏的控制系统,经过试验,证明此控制系统的可靠性及稳定性。

1 系统组成

等离子弧金属快速成型技术是以等离子弧为热源,熔化金属基体(或前层熔积金属)和金属填充材料,由计算机控制三维运动机构和变位机按照预先设定的层积路径提供运动轨迹扫描,控制等离子弧在层积路径形成移动的金属熔池,熔融金属经过快速凝固形成所需的金属功能零件[4]。

等离子弧金属快速成型系统由快速成型控制系统、焊接电源、送丝机、水冷循环系统组成,其中快速成型控制系统包括欧姆龙CP1H-PLC、触摸屏和电源开关按钮等硬件系统以及对上述硬件系统进行控制的PLC程序和人机界面程序设计。系统组成原理如图1所示。

图1 金属快速成型设备原理

2 等离子快速成型设备的控制原理

2.1 控制系统硬件设计

控制系统的输入信号包括:触摸屏和操作点上的电源开关按钮、控制按钮、设备急停按钮。控制系统的输出信号包括:控制中间继电器的信号,触摸屏和操作点上按钮、控制步进电机上升、停止以及变位机的启动、停止等信号。由于在等离子弧快速成型过程中参数调节较多,尤其对成型过程时序的控制比较复杂,选用CP1H型PLC作为控制核心[5],配有CP1W-CIF11通信模块及RS-485通信接口,实现PLC与触摸屏数据间的快速交换。PLC开关信号控制各个继电器线圈的通断,经过继电器线圈输出DC 24 V信号控制快速成型设备的各个单元,按照金属快速成型工艺的时间顺序开始工作。

设计了智能化操作控制的人机界面,采用威纶通MT6070iH3触摸屏,与PLC通过串口通信模块CP1W-CIF11进行RS-485总线通讯,可完成快速成型设备各工艺状态的设置与显示,并对生产过程中出现的各种故障进行报警和记录。

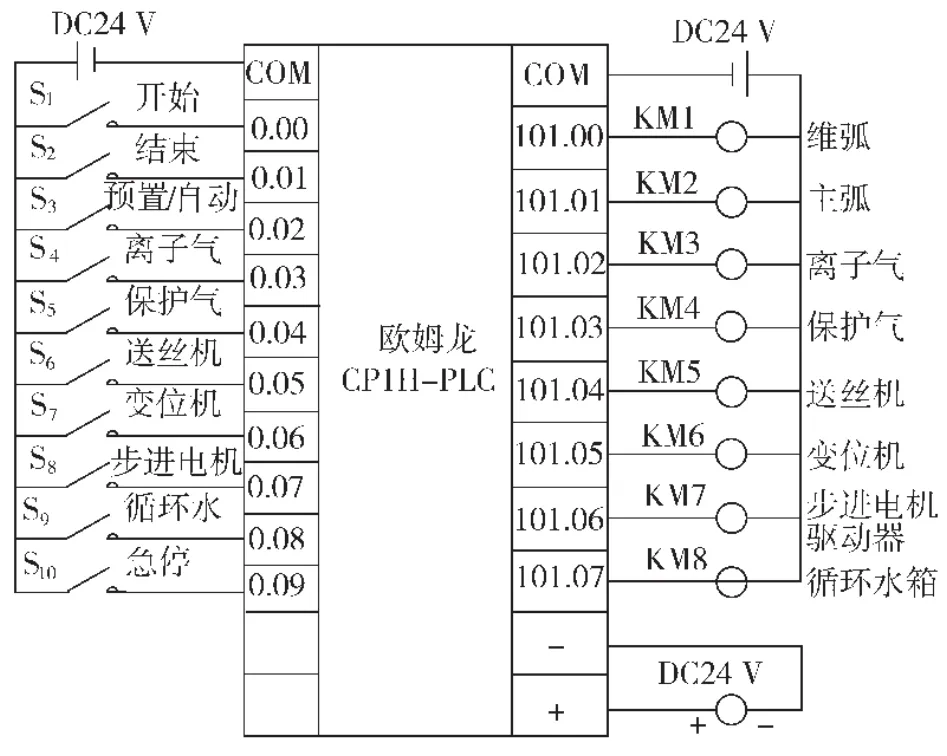

该金属快速成型设备控制系统主要由CP1HPLC和控制设备动作的继电器两部分组成。当收到成型开始的程序信号时,PLC从开关量输出模块的端子输出24 V直流电压信号,每个PLC的输出信号接一个中间继电器线圈,通过控制其触点动作来控制该成型设备的各个单元。PLC控制系统如图2所示。CP1H-PLC的I/O口的地址分配如表1所示。

2.2 控制系统软件设计

图2 PLC控制系统

表1 I/O地址分配

控制系统软件设计包括PLC程序和人机界面程序,采用欧姆龙CX-Programmer与威纶通Easy Builder8000组态软件进行编程。PLC控制单元作为系统核心,负责所有数据的运算处理,并向外围设备发出命令和接收由外围设备返回的信号[6]。程序流程如图3所示。

软件要完成的控制功能包括:实现金属快速成型设备各个单元按照金属快速成型工艺的时间顺序开始工作;完成RS-485总线通讯功能;工艺参数预置及掉电保存;系统故障及报警。其程序开发内容包括硬件组态、网络通信组态和程序设计。在CX-Programmer程序设计中,通过高速计数器0中断来完成对应设备不同的任务要求,即使用目标值一致中断,编制启动中断任务实现中断。

图3 程序流程

快速成型设备控制系统的人机界面采用威纶通MT6070iH3触摸屏,通过CP1W-CIF11通信模块与PLC相连,实现PLC与触摸屏之间的通讯。将设定的参数值发送至PLC控制器,采用可视化的人机交互系统,数据交换采用配方数据传输,成型工艺参数设置简单、迅速,成型过程显示直观,操作更为灵活。快速成型设备控制系统人机界面如图4、图5所示,有开机主画面、快速成型工艺参数设定和参数监控显示等。在满足快速成型要求的同时,用户可以手动调节成型工艺参数。该控制系统有自动和手动两种,调至自动时,整个快速成型过程根据PLC设定的程序依次进行。

图4 人机界面主窗口

画面设计了急停按钮与状态指示灯,可处理和监控紧急情况,当按下急停按钮时,画面里相对的急停状态指示灯变为红色。

3 快速成型实验和结果

实验基座为板材Q235钢,尺寸90 mm×85 mm× 10mm,焊丝采用AWS A5.18 ER70S-6,直径0.8mm,系统参数如表2所示。

图5 成型参数预置窗口

表2 快速成型系统参数

图6为等离子弧丝材熔覆成型的金属桶状零件,零件成型精度达到设计要求。

图6 等离子快速成型零件

4 结论

本研究设计了一种以欧姆龙CP1H-PLC为控制核心,并结合MT8070iH3触摸屏的等离子弧快速成型设备控制系统,采用可视化的人机交互系统,成型工艺参数设置简单。该系统实现了对等离子弧快速成型设备熔覆装置、送丝装置、变位机、焊枪运动机构以及零件制造过程中各种规范参数的有效控制。实验结果表明,系统能够实现金属零件稳定、可靠的成型,达到设计要求。

[1]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013(04):1-4.

[2]杨永强,刘洋,宋长辉.金属零件3D打印技术现状及研究进展[J].机电工程技术,2013,42(4):1-7.

[3]严大考,张洁溪,唐明奇,等.等离子熔敷技术的研究进展[J].热加工工艺,2015(04):20-24.

[4]向永华,徐滨士,吕耀辉.基于微束等离子熔敷的直接金属快速成型系统设计[J].机床与液压,2010(5):56-58.

[5]肖军,陈克选,柴廷玺.镍板拼接等离子弧焊控制系统的研制[J].电焊机,2013,43(9):25-27.

[6]袁亮文,陈克选,魏万奎,等.镍直缝管自动焊接设备研制[J].电焊机,2015,45(10):17-22.

Design of plasma arc metal rapid prototyping equipment control system

XU Keke,CHEN Kexuan,YUAN Liangwen,QIU Wenjie

(School of Materials Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China)

The arc temperature of plasma arc is twice as high as that of common arc,while the arc divergence is very small,and HAZ is very small in plasma arc welding,so the molding precision of the parts made by plasma arc welding is very high.And there is no defect in the high costs of laser and electron beam equipments,therefore,the use of plasma arc as heat source for material manufacturing has become a research hotspot.According to the main characteristics of metal rapid prototyping and technological process,a plasma arc metal rapid prototyping equipment control system is designed with CP1H-PLC as the control core,and is equipped with the MT8070iH3 touch screen and MY2NJ-OMRON intermediate relay unit.This control system is adopted in a test under suitable conditions,the forming parts meet the design requirements,which proves that the control system is reliable and stable in performance.The results show that the appropriate molding process parameters of the PTA material manufacturing are preliminarily grasped.

PLC control;plasma arc;rapid prototyping

TG457.1

A

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(01):1-6.

2016-12-01

许可可(1988—),男,河南太康人,在读硕士,主要从事焊接过程控制与设备的研究。