9Cr5Mo轧辊钢Φ500 mm连铸坯的生产实践

2017-05-10张庆闻小德刘利

张庆,闻小德,刘利

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

9Cr5Mo轧辊钢Φ500 mm连铸坯的生产实践

张庆,闻小德,刘利

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

莱钢特钢事业部新区采用铁水+废钢→100 t电炉→双工位LF→双工位VD→圆坯连铸的流程生产Φ500 mm轧辊用钢9Cr5Mo。通过优化冶炼工艺、调整精炼渣系、强化保护浇注等措施,使9Cr5Mo钢的化学成分、低倍以及非金属夹杂物等各项指标均满足用户要求。

轧辊用钢;9Cr5Mo钢;圆坯连铸;大断面

1 前言

常用的轧辊材料有合金锻钢、合金铸钢和铸铁等。近年来,随着轧机向高速化、自动化方向的发展以及轧制工况条件的苛刻等特点,对轧辊的性能要求越来越高。在传统的高强度、高硬度、高耐磨性和良好韧性的基础上,进一步要求提高轧辊材质的淬透性、抗疲劳性能和抗事故性,要求辊坯材料必须具有高纯净度,低S、P含量以及组织的均匀一致性[1-4]。随着连铸技术的发展以及连铸成本优势,使用大断面连铸坯代替电渣重熔钢生产轧辊得到了广泛应用。CrMo系钢作为目前市场上应用最广泛的轧辊用钢,主要用来制造大直径冷轧工作辊,其基体组织通过低温热处理后能获得较高的硬度。莱钢特钢事业部新区采用大断面连铸工艺进行了Φ500 mm断面9Cr5Mo轧辊用钢的试制,试制的连铸坯产品其化学成分、低倍以及非金属夹杂物等各项指标均满足用户要求,在河北某轧辊厂的使用情况良好,实现了该钢种的批量生产。

29 Cr5Mo钢试制生产

2.1 工艺控制难点

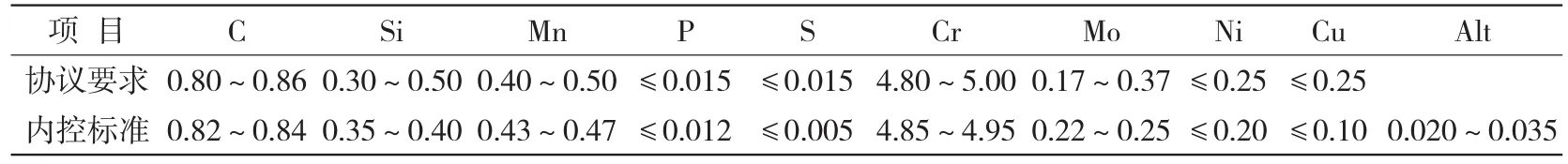

1)化学成分。用户技术协议中对9Cr5Mo钢化学成分的要求及内控要求见表1,对有害元素含量也提出了要求。由于9Cr5Mo钢P、S含量要求较低,电炉出钢时要将钢水中的P脱到很低的水平,同时还要避免钢水的过氧化,工艺控制难度较大。

表1 9Cr5Mo钢化学成分(质量分数)%

2)钢水温度控制。9Cr5Mo钢的合金含量较高,电炉出钢后需要加入的合金量超过7 t。另外,电炉出钢过程中还需要向钢包内加入一定的精炼渣料,这都不可避免地增加了钢水在电炉出钢过程中的温降。为了保证生产节奏,使钢水精炼后具有很好的流动性(钢水温度在1 540℃以上),要求电炉出钢时钢水温度在1 640℃以上,但较高的钢水温度会增加对电炉的侵蚀,因此应对电炉出钢温度进行精确控制。

3)铸坯低倍质量控制。9Cr5Mo轧辊要求探伤交货,对圆坯内部质量提出了更高要求。圆坯的低倍组织按YB/T 4149附录A评级图评定,圆坯横截面酸浸低倍试片上不允许有肉眼可见的白点、分层、夹杂和翻皮,允许存在的各类低倍组织缺陷及合格级别应符合表3规定,控制难度较大。

2.2 生产实践

生产工艺流程为:铁水+废钢→100 t电炉→双工位LF→双工位VD→圆坯连铸(Φ500 mm断面)→缓冷→退火热处理→检验、入库。

2.2.1 电炉冶炼工艺

电炉入炉原料采用优质废钢和热装铁水,采用12 h以内生产的新石灰,石灰粉化率<5.0%。为保证生产节奏,电炉冶炼采取炉内留钢、留渣操作,稳定的控制铁水兑入量,采用合理的供电制度。冶炼初期采取留渣操作,增加氧气流量实现快速脱碳、脱磷,中后期向炉内及时补加渣料,保证脱磷效果,并适当的减少氧气流量,防止钢水过氧化。冶炼过程中造好泡沫渣,均匀脱碳,减少吸氮。控制电炉出钢条件,使钢水终点成分实际控制为:C≥0.10%、P≤0.007%。出钢温度控制在1 640~1 690℃。

2.2.2 精炼工艺

炉渣二元碱度控制在2.5~3.0内,具有较好的脱氧、脱硫以及良好的夹杂物吸附能力[5]。电炉出钢过程中向钢包内加入高碱度精炼渣,钢包到达精炼炉工位后,加入复合精炼渣,要求吨钢渣料>15 kg,白渣保持时间>20 min。精炼初期采用碳化硅和少量铝粒配合扩散脱氧,同时采用大流量吹氩,促进钢渣界面反应,中期向钢包内喂入铝线进行沉淀脱氧。为了保证钢水中的氮含量达标,严格控制精炼炉供电制度,采用高档位快速提温,减少钢水吸气。精炼工位出钢前,按1.5~3.0 m/t钢喂入钙线,保证钙处理效果。

入VD炉前控制渣量,钢水的真空处理参数如下:氩气流量(100×2)L/min,真空度≤67 Pa,处理时间≥27 min,破空后软吹时间≥20 min。

2.2.3 圆坯连铸工艺

连铸全过程采用保护浇注。9Cr5Mo钢液相线温度为1 452℃,中间包过热度控制在20~30℃;结晶器使用专用保护渣,中间包采用中包专用覆盖剂,大包水口吹氩气密封,全过程保护浇注;结晶器电磁搅拌参数为电流300 A、频率1.5 Hz,末端电磁搅拌参数为电流250 A、频率7.0 Hz。由于钢中含有较高的Cr、Mo,易产生裂纹缺陷,二冷制度采用弱冷;控制铸坯拉速在0.34~0.35 m/min,确保进拉矫机温度≥920℃。铸坯≥750℃入缓冷坑缓冷,缓冷时间≥144 h,铸坯表面温度≤150℃时出坑。

3 产品质量分析

3.1 化学成分和气体含量

9 Cr5Mo连铸坯实际控制成分如表2所示。对比表1可知,莱钢100 t电炉生产的9Cr5Mo钢化学成分控制稳定,满足了用户要求。

表2 9Cr5Mo连铸坯实际控制成分(质量分数)%

经检验,9Cr5Mo连铸坯中氧、氮、氢含量(× 10-6)分别为:12~16、82~89、1.2~1.5。其中氧、氮含量变化情况如图1所示。氧、氮从铸坯上取样检测,氢为熔炼分析。结果表明气体含量控制较好。

图1 9Cr5Mo连铸坯成品气体含量

3.2 低倍及非金属夹杂物

铸坯内部质量控制良好,铸坯缓冷后取低倍试样,低倍组织检验方法按GB/T 226标准进行,低倍组织按照YB/T 4149附录A评级图进行评定,其检验结果完全满足用户要求,具体结果见表3。

表3 9Cr5Mo钢Φ500 mm圆坯低倍检验结果

其非金属夹杂物为A类0~0.5级,B类0~0.5级,C类0.5~1.0级,D类0.5~1.0级,Ds类0.5~1.0级。铸坯缓冷后送台车式退火炉经(810±5)℃退火热处理,其表面硬度达到(25~27)HSD,完全满足用户后续加工要求。

3.3 锻造检验

随机抽检铸坯进行锻造试验,锻造比为4.0,锯切端未发现可见缺陷。锻后对锻件进行超声波探伤,探伤结果显示内部无开裂缺陷,均存在底波,说明铸坯低倍质量良好。

4 结语

莱钢采用铁水+废钢→100电炉→双工位LF→双工位VD→圆坯连铸(Φ500 mm断面)流程生产9Cr5Mo钢。通过对电炉、LF冶炼、VD真空处理工艺的优化和连铸工艺参数的调整,精确控制了试验钢的化学成分和夹杂物级别,保证了连铸坯的低倍质量,通过了用户锻造试验以及超声波探伤检验,达到用户的使用要求。实践证明,该工艺设计合理,可以生产出合格的轧辊用钢连铸坯,按照开发工艺2016年已生产219炉,铸坯质量全部合格。

[1]于瑞芝,岳喜军.Cr3、Cr5系列锻制电渣钢辊坯质量的控制[J].特钢技术,2010,16(2):42-44.

[2]赵席春.Cr5型支承辊用钢的研究[J].金属热处理,2003,28 (6):26-28.

[3]陈建礼.Cr5型冷轧辊锻造辊坯研制[J].锻压技术,2006(2):10-12.

[4]贾蓉,李旭东,李俊琛,等.我国Cr5系钢支承辊工艺研究进展[J].热加工工艺,2013,42(9):62-64.

[5]唐海燕,李京社,刘亮,等.高压锅炉钢非金属夹杂物研究[J].炼钢,2008,24(4):26-29.

Production Practice of 9Cr5Mo Roll Steel Φ500 mm Continuous Casting Billet

ZHANG Qing,WEN Xiaode,LIU Li

(The Special Steel Division of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

The roll steel 9Cr5Mo was produced by the process of hot metal+scrap→100 t EAF→double-position LF→doubleposition VD→Φ500 concasting round billet in Laiwu Steel.The difficulties that existed in the actual production of 9Cr5Mo can be overcome with the methods of the reinforcement smelting process,adjusting the refining slag,strengthen protective casting and so on. So the chemical composition,macrostructure,non-metallic inclusions rating and other indicators of the 9Cr5Mo can meet the customer requirements.

roll steel;9Cr5Mo steel;round continuous casting;large section

TF777.9

B

1004-4620(2017)02-0017-02

2016-05-30

张庆,男,1982年生,2004年毕业于江西理工大学冶金工程专业;2012年毕业于北京科技大学冶金工程专业,工学硕士。现为山钢股份莱芜分公司特钢事业部技术科副科长,工程师,从事炼钢与连铸工艺技术工作。