7N01铝合金材料疲劳失效分析及防护措施

2017-05-02赵志林

赵志林

摘 要:以A7N01-T5铝合金为研究对象进行疲劳试验,并对断后试样进行断口扫描,从微观分析疲劳裂纹的形成机理,分析疲劳断口疲劳源区特征,最终得出裂纹的形成有三种机理,即表面滑移带开裂、固体夹杂物和加工缺陷引起的应力集中,从材料质量、设计和工艺三方面进行研究,提出铝合金材料防护措施,提高材料疲劳性能的方法,延长疲劳裂纹的起始寿命。

关键词:铝合金;疲劳失效;裂纹;防护

中图分类号:TB

文献标识码:A

doi:10.19311/j.cnki.1672-3198.2017.08.098

1 序言

在工程应用中,结构件所受的应力总是低于材料的屈服强度,在该应力下材料既不会发生塑性变形,更不会发生断裂,但是在应力重复作用下,即使所受的应力低于屈服强度,材料有可能发生断裂。自19世纪德国工程师Whler为解决火车轴断裂问题,在控制载荷的条件下测定第一条疲劳寿命曲线(S-N曲线)以来,对材料和结构件的疲劳研究已有160多年的历史。材料时效包括疲劳失效,仍是造成重大经济损失的一个原因,其中疲劳失效占总数的80%以上。1983年美国商务部和国家标准局完成研究报告表明,每年由于材料失效而造成的经济损失,按1982年美元值计算,达到1190亿美元,约占美国国内生产总值的4%。研究认为更好的应用现有技术进行材料防护可以消除约1/3的经济损失,所以良好的防护措施可延长材料和结构的疲劳寿命。

本文主要对A7N01-T5状态铝合金进行疲劳试验,并对各疲劳断口进行分析,分析疲劳源区、疲劳扩展区和瞬断区宏观特征和微观特征,判断疲劳失效原因,进而针对疲劳失效原因提出相应的防护措施,提高铝合金材料的疲劳极限,延长结构件的使用寿命。

2 实验材料及方法

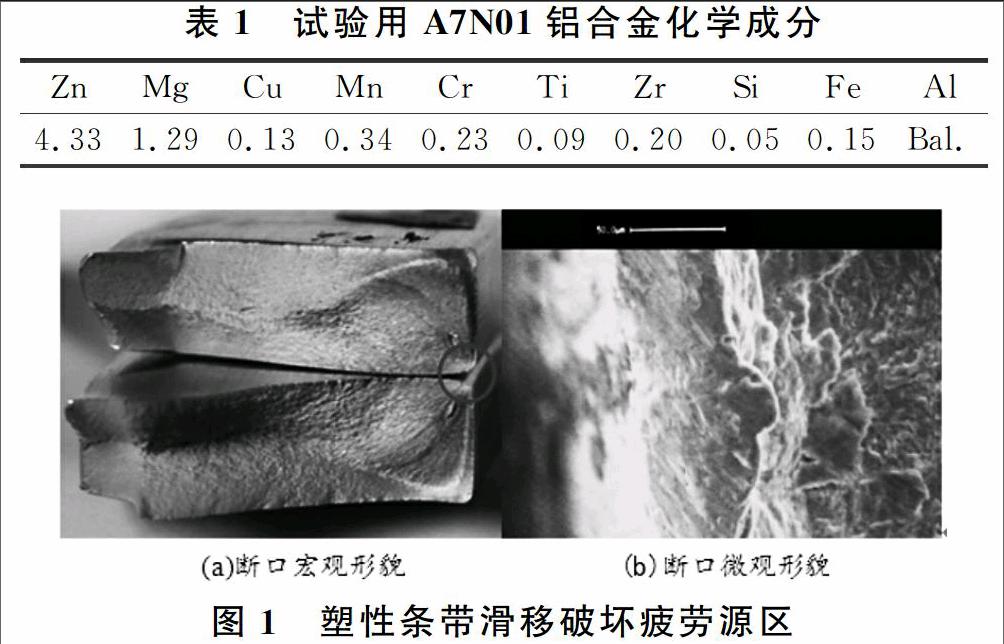

疲劳试验所用材料为国内某铝业公司提供的A7N01板材,试样尺寸为300mm×25mm×8mm,其化学成分如表1所示,试样数量为15个,进行线切割后用2000目砂纸进行打磨,疲劳试样如图1所示。

试验按照GB/T 3075-2008《金属材料疲劳试验轴向力控制方法》进行,应力比取R=0,载荷类型为轴向正弦波,规定试验次数为107次,试验频率为40Hz,试验在室温大气下进行,按照升降法进行试验,试验装置为MTS 810kN疲劳试验机,疲劳断裂试样如图1所示。

3 断口扫描分析

为进一步了解材料的疲劳性能,佐证疲劳试验数据的合理性,对疲劳试验后试样进行断口扫描,分析宏观和微观疲劳断口特征,确定试样的破坏原因。通过宏观分析观察断口形貌,初步了解断裂过程,再通过微观分析揭示疲劳源区、裂纹扩展区以及瞬断区的特征。为疲劳防护措施的提出提供依据。

按照断口扫描分析可将试样疲劳断裂原因分为三类,即表面滑移带开裂,固体夹杂物和加工缺陷引起的应力集中。从宏观和微观上观察疲劳断口,比较断口异同并分析疲劳损伤过程。

3.1 表面滑移带开裂

由疲劳断裂试样宏观图可以看出,疲劳断口分为三个区域:疲劳源区、扩展区和裂纹瞬断区。疲劳源区为图中标注所示位置,其在宏观试样上表现为一个点,占断面尺寸很小;扩展区约占断面尺寸的1/5,呈平行状花纹,比较平坦,与主应力方向垂直;疲劳瞬断区相对较暗,宏观形貌较为粗糙,边缘呈剪切唇形貌。

由疲劳断裂试样的微观图可得,裂纹源起源于试样拐角应力集中处,有明显的挤压痕迹,即塑性条带滑移导致应力集中,最终导致试样疲劳源区萌生,进而经历裂纹扩展阶段最终使得试样断裂。

3.2 固体夹杂物

上图固体夹杂物疲劳断口宏观图疲劳源区位于试样的现行段加工侧,扩展区占试样截面积的1/2,其他断口宏观形貌与塑性条带滑移断口宏观形貌一致。

从断口微观形貌可以明显看出疲劳源区含有固体夹杂,经能谱分析,杂质相为富铁硬脆相,在循环载荷的作用下,杂质相与基体分离,致使应力集中,而后裂纹进一步扩大,导致试样断裂。

3.3 加工缺陷

由上图可知,疲劳断口分为疲劳源区、疲劳扩展区和瞬断区三个区域。疲劳源区表现为一个“点”,扩展区占试样断面的1/3,其他特征与塑性条带滑移宏观断口形貌一致。

从宏观上看,裂纹源起源于试样表面(现行段加工侧),试样表面有微小的纵向划痕(砂纸打磨划痕),在循环应力的作用下导致应力集中,诱发裂纹的形成。

4 防护措施

绝大多数机械零件(如轴、齿轮、弹簧等)都是在交变应力下工作的,在变应力作用下经过长时间工作而发生失效形式即为疲劳断裂,合理的预防措施可以大大减少零件的疲劳失效,减少经济损失。针对材料疲劳破坏产生原因,可将预防材料疲劳失效形式分为两类,第一类是从材料本身考虑,第二类是从后续设计及加工考虑。主要预防措施由以下几种。

4.1 材料本身

(1)使材料组织性能均匀,并在金属材料中加入相应合金元素,使材料晶界强化,并在此基础上细化晶粒,阻碍微裂纹长大和连接作用,提高材料的疲劳强度,并大大延长材料的使用寿命;

(2)提高金属材料的质量,减少材料表层及内部缺陷。如杂质、气孔及微裂纹也可提高材料的疲劳寿命,减少失效。

4.2 设计方面

合理改善零件结构,减少应力集中。如采用圆角过渡等,适当加大轴肩圆角半径,降低危险部位的应力峰值,提高零部件疲劳寿命。

4.3 工艺方面

(1)减少表面加工质量缺陷,如表面粗糙度过大、表面刀痕、磨削裂纹和划伤等。减少应力集中,减少裂纹萌生概率;

(2)采用相应的热处理工艺提高材料表面质量,如渗碳、渗氮和表面精细打磨等减少应力集中的方法,提高材料的疲劳寿命。

5 结论

从疲劳试验及断口扫描结果可以得出:

(1)疲劳裂纹可以分为疲劳源区、疲劳扩展区和瞬断区三部分,其中疲劳源区域面积很小,疲劳扩展区面积视载荷类型、载荷大小而定,疲劳瞬断区所占面积最大,随着裂纹扩展,剩余有效面积不足以抵抗施加应力载荷而导致试样断裂;

(2)疲劳裂纹的疲劳源产生原因主要有表面滑移带开裂、固体夹杂物和加工缺陷三个方面;

(3)疲劳失效预防措施可从材料本身、设计和工艺三个方面进行防护,减少应力集中,减少裂纹萌生的概率,进而提高材料疲劳寿命。

参考文献

[1]刘义伦.工程构件疲劳寿命预测理论与方法[M].长沙:湖南科学出版社,1997:1-10.

[2]徐灏.疲劳强度[M].北京:高等教育出版社,1988:1-9.

[3]吴富民.结构疲劳强度[M].西安:西北工业大学出版社,1985:1-104.

[4]程育仁.疲劳强度[M].北京:中国铁道出版社,1990:5-18.

[5]邓少奎.2E12高强耐疲劳铝合金轧制工艺和疲劳性能研究[D].秦皇岛:燕山大学,2007:1-6.

[6]刘静安,谢永生.铝合金材料的应用与技术开发[M].北京:冶金出版社,2004:223-227.

[7]刘晓涛,崔建忠.Al-Zn-Mg-Cu系超高强铝合金的研究进展[J].材料导报,2005,19(3):47-51.

[8]郑修麟,王泓等.材料疲劳理论与工程应用[M].北京:科學出版社,2013:22-58.