提高铜精炼阳极板质量的生产实践

2017-04-27吕新宁

吕新宁

(山东方泰循环金业股份有限公司,山东 烟台264000)

1 前 言

山东方泰循环金业股份有限公司铜精炼系统于2010年7月投产,该系统是连接熔炼和电解的重要环节,采用传统的固定式反射炉粗铜火法精炼工艺。系统主要设备为1台100 t和2台120 t反射炉、2台单圆盘浇铸机、2台落地式加料机。生产原料为外购紫杂铜、铜锭、自产粗铜等,浇铸的阳极板大部分自行电解,部分外销。投产初期受诸多因素影响,产品合格率严重偏低,给公司生产运营造成影响,经过采取合理措施后,产品的合格率逐渐提升。

2 电解对阳极板的要求

铜电解精炼的生产效率、电流效率和电解铜质量很大程度上取决于阳极板的物理性质[1]。为满足公司电解精炼要求,规定标准为阳极板厚度38~44 mm(视开动电流大小而定),上下端厚度≯4 mm,表面平直,飞边毛刺≯5 mm,板弯曲度≯5 mm,鼓泡≯5 mm,气孔直径≯5 mm,表面黑皮部分≯单面面积的1/4,铜板耳部坚固饱满,不得有冷隔层及折损,两耳端部距离(1 029±5)mm。阳极化学成分(Cu+Ni)≥99.2% ,Pb≤0.2% ,Ni≤0.3% ,As<0.04% ,Sb<0.03%,Bi<0.002%,O2为 0.1%~0.15﹪。在电解阳极整型工段处理无法满足物理规格的,都会返回精炼炉做废品处理。化学成分若超出一定含量,电解精炼通过采取一定措施,可以产出合格阴极铜[2-3],因此主要分析影响阳极板物理规格方面的因素。

3 影响阳极板质量因素

3.1 模具的质量

阳极模具是阳极板成型的关键工具,其质量包括了材质的优劣,加工水平的高低,在圆盘上校模水平度。

1)材质。阳极模材质良好是保障阳极板合格率的必需条件,也是降低单耗的重要因素。铜阳极模具的材质主要有紫铜、铸铁和铸钢。紫铜模具资金占用较多,返炉还会占用阳极炉处理冷料的时间和能力,铸钢模制作价格不菲,综合考虑选用了铸铁模具。由于公司投产之初资金紧张,阳极模具主要由当地小规模铸造厂提供,这些模具在使用中出现了严重质量问题。浇铸过程中新模子浇铸点被冲出凹坑,阳极板背面有凸包(10 mm),有的阳极板弯曲比较厉害,甚至出现阳极模炸裂(断模),导致无法继续浇铸。虽然这些模具价格优势明显,但材质无法满足浇铸铜水的要求。由于废品率过高只能中断生产,公司损失较大。停止使用这批模具后,模具改用专业铸造铜阳极模具厂家的产品,材质得到保障,产品合格率达到98%以上。

2)加工水平。设计阳极模具时,针对可能发生的顶板不起、耳部弯曲、表面凹凸等情况作了严格要求。若做工粗糙会影响阳极板合格率,甚至产生废板。要求阳极模具内部全部采用圆角,各圆弧连接部应圆滑。内型表面不得有裂纹、气泡、夹渣、砂眼等缺陷。表面平直度及平行度按图纸规定制作。但是很多铸造厂家往往不明晰电解精炼对阳极板的严格要求,生产的模具内型面出现大砂眼,浇铸几吨铜之后阳极板背面便出现凸起,只能用角磨机打磨才能使用。铸造厂未重视圆角加工,导致阳极板脱模困难,阳极板被顶变型成为废板。模具顶针孔与顶针不匹配会导致灌顶针,导致阳极板顶针处有较厚的飞边毛刺。阳极模具到厂后应严格做好验收工作。

3)校模水平度。水平度关系到阳极板厚薄是否均匀,电解对此要求严格,尤其关系到电解周期安排及残极率,若出现下厚上薄则电解后期容易断掉。出铜前必须完成校准工作,出铜过程中要不断地进行检查校准。龟裂严重和变型严重的导致无法校准时,应及时进行更换。

3.2 温度控制

1)铜水温度控制。铜水温度过高会吸收大量的有害气体,使阳极板凝固时出现大量气孔,同时也会使模具过热,缩短使用寿命。铜水温度过低会增加阳极板的飞边毛刺,耳部会出现分层现象。铜水温度宜控制在1 120~1 150℃(高出铜熔点40~70℃),产出的阳极板较致密。

2)模子温度。模子温度过高会导致阳极板浇铸点位置起包,模温过低容易发生放炮现象,放炮部位毛刺增多,若耳部放炮会导致耳部开裂。模具温度控制在120~160℃为宜。顶喷淋冷却对模子的冷却效果差,且会产生大量水蒸汽,因此应加强底喷淋冷却,若浇铸速度加快可同时辅助水管浇铸点,模具温度可控制在正常范围。

3)冷却水温度。取板槽的水需保持较低温度,在水激冷下,表面的氧化铜可以掉落。而温度过高阳极板未等冷却完毕便被运走,导致阳极板表面“黑皮”过多影响质量。及时调整循环冷却水,避免出现沸腾现象。阳极板耳部在取板槽中充分冷却可以减少倒运过程中机械弯曲。

3.3 阶段操作

1)氧化阶段是去除杂质和提高铜水温度的重要操作。杂质中硫对阳极板的影响较大,因此加强氧化操作终点判断可以预防阳极板出现“窜硫包”现象。氧化结束现象为:炉内无浑浊烟气,铜液清亮。取样铜试样为:表面凹槽,断面无硫线,方块结晶,呈砖红色,氧化斑分布均匀。

2)将氧化过程中产生的氧化亚铜还原成铜,还原不到位时,阳极板表面会大皱褶起包,这时一方面可以一边出铜一边还原,不严重情况下可以向浇铸包内旋转木炭。还原时如果还原过了,氧含量减少,氢含量增加,阳极板会有气孔产生。还原终点试样为:表面平整细皱纹,断面颗粒明显,金属星上下分布均匀,呈玫瑰红颜色。还原剂质量较差会导致还原不到位及含硫升高,采用新型煤基复合还原剂效果较好。标准为:C≥70%,灰分≤16%,水分≤4%,挥发分≤12%,硫≤0.5%。低位发热量≥29 301 kJ/kg,粒度0~3 mm。

3)出铜过程中以倒包手为主,扒耳、刷模、起板为辅,从而减少阳极板损坏。另外叉车在运输过程中操作不当会将阳极板耳部折弯,应做好监督工作。

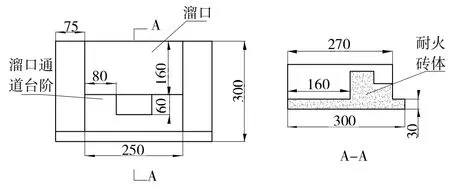

3.4 设备设施

出铜采用的单圆盘人工浇铸,生产初期对于阳极板厚薄控制不佳,阳极板经常溢模产生大的毛边。将阳极模具内槽深度由42 mm改为44 mm,同时在40 mm模具内边侧位置开小槽做标记,改造后阳极板厚度均匀、毛刺减少。生产初期浇铸包包口砖采用四溜口,冲击压力大,铜水流量小,造成飞溅毛刺多而且耳部经常不饱满,浇铸时间长。通过改造包口砖变为单溜口,同时降低了包子口与模具的落差,压力变小流量变大,使问题得到解决。改造后的包口砖结构如图1所示。

图1 改造后的包口砖结构

为提高浇铸包可控性,将电动控包改为杠杆手动控包,减少了因电机惯性造成的阳极板厚薄不均。

4 结 语

公司精炼系统通过摸索,生产的阳极板合格率保持在98%以上,作业成本费用随着产品合格率的提高,每炉可降低千元左右。相对于传统工艺,可控条件多,挖掘潜力大,下一步将通过加强生产管理和考核工作进一步提高阳极板质量。

参考文献:

[1] 王文祥,刘志宏,章诚.影响电解铜质量因素分析[J].有色矿冶,2001,17(5):25-28.

[2] 申利民.高砷锑阳极电解精炼的生产实践[J].湖南冶金,1995(2):29-30.

[3] 曹昌盛,史建远,吴永松,等.低品位阳极大板高电流长周期铜电解生产实践[J].有色金属,2011(4):6-9.