带钢表面异物压入缺陷分析与改进

2017-04-27郭强,李锋

郭 强,李 锋

(山东泰山钢铁集团有限公司,山东 莱芜271100)

1 前 言

炉卷轧制与连轧轧制相比,在几何尺寸、板形、物理性能及表面质量控制方面均存在工艺特性的弊端,随着AGC、AWC、WRB、CTC及板形自动控制等新轧钢工艺技术的应用,其几何尺寸、板形及物理性能均得到有效控制,但带钢表面质量控制尚无有效的控制手段。泰钢不锈钢轧钢厂1 800 mm炉卷线2013年升级改造后,带钢的宽厚度尺寸、板形及物理性能有较大改善,但表面质量控制存在一些问题,特别是异物压入缺陷,因生产过程中不易发现,易形成批量质量事故,不但影响经济效益,而且损害产品质量形象,成为制约品质提升及经济效益的重要瓶颈。

2 异物压入缺陷分析

2.1 卷取炉上炉壳炉衬材料影响

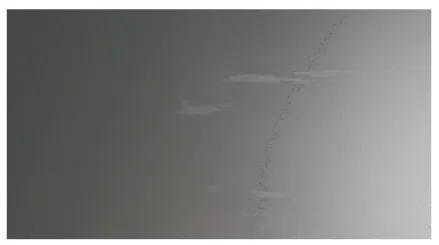

原设计卷取炉上炉壳炉顶材料为陶瓷纤维模块,该材料耐热温度为1 150℃,由于不锈钢轧制中的温降是普碳钢2倍,不锈钢生产时卷取炉温度按上限1 100~1 150℃控制,以更好地实现保温补热,便于轧制。由于该温度已达到了陶瓷纤维模块的耐热温度,导致纤维模块出现软化现象,卷轧时随卷取炉的振动,软化后的部分陶瓷纤维脱落,落在卷轧过程中的带钢上,经轧制形成陶瓷纤维压入缺陷。此缺陷大小不一,分布无规律性,色泽发白,从热轧黑皮卷上比较容易发现,如图1所示。

2.2 卷取炉卷筒结瘤影响

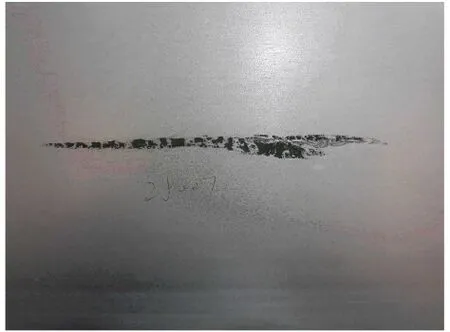

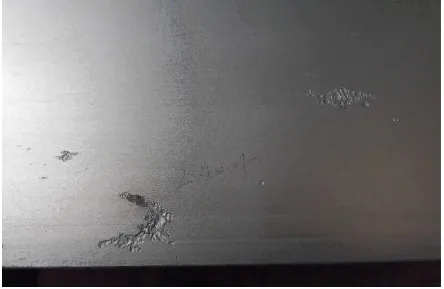

炉卷轧制带钢在卷取炉内产生高温氧化,而带钢头尾部分别与出入口卷筒表面接触,导致卷筒表面产生氧化铁皮粘结,同时卷筒在高温卷取炉内作业表面产生碳化,二者的影响导致卷筒长时间使用而形成表面结瘤。根据这一现象分析,卷轧速度越慢、炉温越高、易生成氧化铁皮的钢种卷轧量越多,卷筒表面结瘤现象越严重。一旦卷筒表面生成结瘤,而带钢头尾部又与卷筒接触,部分结瘤会粘在带钢头尾部,经轧制形成结瘤压入缺陷。该缺陷分布在带钢头尾部,随带钢厚度的不同其长度不同,一般距带钢头尾部20 m,如图2所示。

图1 纤维模块压入缺陷

图2 卷筒结瘤压入缺陷

2.3 卷取炉升、降温工艺影响

原设计卷取炉上下炉壳两侧炉墙均为浇注炉墙,由于卷取炉升降温曲线设计不合理或执行不严格,每次停炉检修升降温过程中,炉墙出现裂缝及变形现象,降低了浇筑炉墙的使用寿命。开裂后的炉墙,随卷轧时卷取炉的晃动,浇注料会从裂缝掉落在带钢表面,经轧制形成浇注料压入缺陷。该缺陷分布无规律性,且由于浇注料与热轧黑皮卷的颜色相近,不经酸洗很难发现。

2.4 除尘灰影响

炉卷轧制中产生的FeO粉尘,通过轧机上导卫的吸尘口吸入上导卫内部,再通过吸尘管道系统进入烟雾净化器,净化后排出厂房外。但实际生产过程中,由于炉卷轧机产生的粉尘多、除尘系统设备故障或吸尘力不够等原因,粉尘无法完全吸走,残留在上导卫内形成堆积,受轧机咬钢及卷轧过程中的振动影响,堆积的粉尘随振动掉落在带钢表面上,经轧制形成粉尘压入缺陷。该缺陷受轧制振动的影响,头尾部发生的概率相对偏高,中间部位发生概率相对较低,如图3所示。

2.5 侧导板衬板焊接影响

为了提高补焊后侧导板衬板的耐磨性,经与焊条厂家交流,采用了特种耐磨堆焊焊条,该焊条含C、Cr、W、B、Mn等多种合金元素,堆焊层硬度达60~65 HRC,但焊接性能较差,补焊材质为16Mn的衬板,易产生气孔、夹渣及表面焊渣不易清理等现象。补焊后的衬板上线使用时,残留的焊渣经受热变形,部分掉落在带钢上,经轧机轧制后形成铁销压入缺陷。该缺陷一般出现在带钢边部200 mm内,如图4所示。

图3 灰尘压入缺陷

图4 衬板焊渣掉落压入缺陷

3 改进措施

3.1 炉衬材料革新改造

鉴于卷取炉上炉壳陶瓷纤维模块出现软化及脱落现象,通过计算分析卷取炉温度与陶瓷纤维承受温度需求关系,决定对现使用的陶瓷纤维进行升级更换,采用新型含锆陶瓷纤维模块,此模块耐热温度高达1 300℃,能够完全满足卷取炉最高1 150℃的温度需求;同时,为了更好的有效防止新型纤维模块的软化脱落,经与陶瓷纤维模块制作单位技术交流,在上炉壳安装好的模块表面,涂刷一层耐高温固化剂,将各模块粘结在一起,使模块更好的起到保温隔热的作用,延长使用周期,从而有效防止纤维模块的软化及脱落。

3.2 优化卷轧工艺

针对炉卷轧制所共同面对的卷筒结瘤这项现实问题,主要从3方面进行了工艺改进。1)优化计划编排。根据月度总生产作业计划,安排易产生氧化的碳钢与氧化铁皮细小的不锈钢交替轧制,减轻或延长卷筒表面结瘤;2)优化炉卷轧机轧制速度。为缩短带钢在卷取炉内停留时间,减少氧化,将各道次轧制速度进行了提高,对炉卷轧机道次间隔时间进行了缩短,终轧温度要求高的钢种,投用机架间冷却水,以保带钢物理性能;3)优化卷取炉温度。为了减少带钢在炉内的高温氧化,对易产生氧化铁皮的碳钢炉温下调50℃;不锈钢生产在保证轧制顺行的前提下,卷取炉炉温按下限控制。

3.3 优化卷取炉升降温曲线

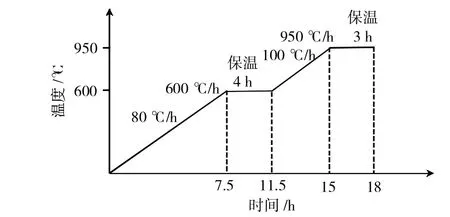

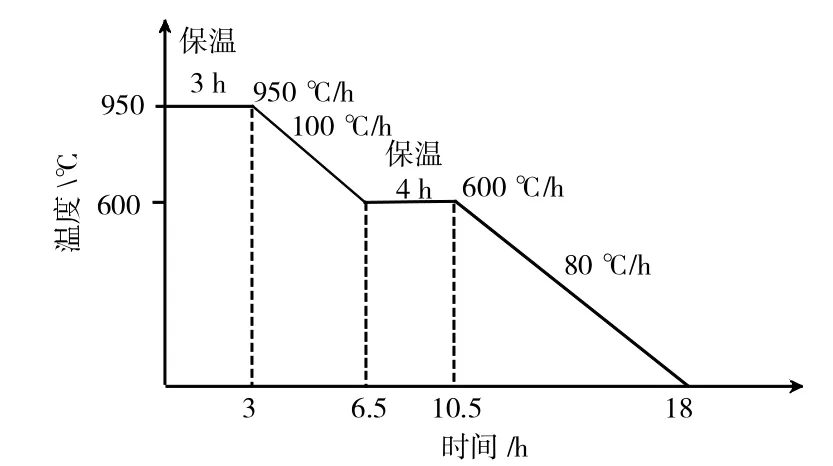

通过查阅卷取炉炉墙浇筑料烘烤及常规升降温工艺技术参数,结合卷取炉温度及卷筒温度升降温工艺要求,绘制了科学合理的卷取炉常规停炉升降温工艺曲线,见图5、图6。设备计划检修停炉时,依据卷取炉升降温为原则,对每项设备检修计划进行科学合理的编排,既能实现检修项目的有效实施,又能保证卷取炉升降温工艺的执行效果,从而提高浇筑炉墙使用寿命。

图5 卷取炉升温曲线

图6 卷取炉降温曲线

3.4 导卫灰清理改进

改进前导卫灰清理,需拆开吸尘管用铁锹、撬棍等工具人工清理,一是每次清理需拆装吸尘管,费时费力,影响轧机作业率;二是检修停机清理,导卫内灰尘堆积过多,增加了灰尘从吸尘口掉落的频率;三是上导卫内部空间小,工具不易全方位进入,灰尘清理难度较大,不能实现彻底清理。

为了实现导卫内灰尘彻底清理,在导卫上部安装灰尘水冲装置,进水口连接轧辊冷却水集管,需要清理时,打开压力15 kg的冲洗水阀门,导卫内灰尘会沿吸尘口与冲洗水一同冲入地沟。该措施的实施,上导卫灰尘清理实现了相邻两块钢轧制间隔时间进行清理,保持了导卫内部的清洁,避免了导卫内灰尘掉落造成的异物压入缺陷。

3.5 增设吹扫装置

根据产生异物压入缺陷的关键部位,分析掉落异物形态及重量,计算不同部位所需吹扫力,分别在卷取炉活套、炉卷轧机前后、连轧活套增设了吹扫装置,分压缩空气、蒸汽、水三种吹扫介质选择,并且均实现了自动控制,做到了吹扫效果、质量需求及节约能源的结合,其中水管道安装了增压泵,以提高吹扫效果。

3.6 改进衬板焊接

经分析研究,决定用普通焊条来代替特种耐磨堆焊焊条,规范补焊标准,补焊后用磨光机对焊接部位打磨后再上线使用,对补焊频次较多或变形的衬板及时报废处理。

4 结 语

采取一系列优化改进措施后,克服了炉卷轧制工艺存在的弊端,明显减经了异物压物缺陷,带钢表面异物压入缺陷率由0.7%降为0.2%以内,大幅度提高了带钢表面质量。但炉卷轧制模式与连轧模式比较,受工艺特性的影响,带钢头尾质量控制仍是影响品质提升的主要瓶颈,需要持续进行改进。