高木材纤维含量聚丙烯基复合材料的制备及其性能

2017-04-24李正印王伟宏

李正印,王伟宏

(生物质材料科学与技术教育部重点实验室,东北林业大学,哈尔滨150040)

高木材纤维含量聚丙烯基复合材料的制备及其性能

李正印,王伟宏*

(生物质材料科学与技术教育部重点实验室,东北林业大学,哈尔滨150040)

采用模压和热压两种成型方法制备高木材纤维含量的聚丙烯(PP)基木塑复合材料,研究不同工艺方法和木材纤维质量分数(50%~90%)对木塑复合材料吸水性、接触角、表面自由能以及力学性能的影响,并通过扫描电子显微镜对复合材料的层间断面形貌进行观察。结果表明,木材纤维质量分数的提高使复合材料表面润湿性增强,力学性能有所下降,储能模量降低,玻璃化转变温度提高。当木材纤维质量分数达到80%时,复合材料仍可保持较好的弹性模量和冲击韧性;24 h吸水厚度膨胀率小于15%,可在潮湿环境下使用;表面自由能极性分量与中密度纤维板相当。扫描电镜结果表明,木材纤维质量分数增加可使复合材料的界面结合减弱。采用模压工艺制备的复合板材密度较大,抗弯性能较好;热压工艺所制复合板材的润湿性和冲击强度均优于模压工艺,在贴面装饰方面具有潜在优势。

聚丙烯;木材纤维;吸水性;力学性能;表面性能

木塑复合材料(wood-plastic composite, WPC)是以木质纤维和热塑性塑料为原料,经热加工制备而成的复合材料,因其兼具木材和塑料的双重性能且易于加工[1-2],被广泛应用于生活和生产中的各个领域,如托盘类包装制品,楼梯踏板、栏杆、户外地板、模板等建材制品,以及汽车内装饰、管材等其他产品[3-4]。木材纤维(WF)作为木塑复合材料的增强相,其含量对木塑复合材料的加工工艺和产品性能都有较大影响,并能决定木塑复合材料的使用环境[5-6]。目前,木塑复合材料多采用挤出成型[7-10],木材纤维质量分数一般在60%左右。挤出成型时木塑复合材料的力学性能较好,弯曲强度大于40 MPa,冲击强度大于7 kJ·m2,但是材料的表面自由能较低,在30 mJ/m2左右,不利于板材的贴面装饰。采用热压成型工艺制备木塑复合材料,可将木材纤维的填充量提高到70%[11-13],不但可以降低材料密度,还能改善其表面装饰性能[14-15]。但是颗粒状或粉末状的塑料在与木材纤维混合时易沉落,难以均匀混合,造成复合材料性能下降。

采用纤维状塑料可以改善塑料基质与木材纤维的混合均匀性,有利于提高木材纤维的填充量,但高含量木材纤维对复合材料性能的影响还有待研究。笔者采用纤维状聚丙烯(PP)与木材纤维混合,利用模压和热压两种方式制备PP基木塑复合材料,探讨木材纤维质量分数从50%增加到90%时复合板材的物理力学性能,以寻求低密度、低成本且性能优异的木塑复合材料的制备方法,为木塑复合材料在家具上的应用及表面装饰提供参考。

1 材料与方法

1.1 试验原料

中密度纤维板(MDF)用细长木材纤维,30~100目(595~147 μm),含水率≤3%;纤维状PP,0.07 mm(直径)×6 mm(长),大城县南青州久耀密封材料厂;马来酸酐接枝聚丙烯(MAPP),接枝率1%,南通日之升高分子新材料科技有限公司。

1.2 仪器与设备

DHG-9625A型电热恒温鼓风干燥箱,上海一恒科学仪器有限公司;JD1A型电磁调速混料机,德力实业集团耐特公司;SHR-A型高速混合机,张家港市通沙塑料机械有限公司;XH-406B型电动加硫成型机,东莞市卓胜机械设备有限公司;CMT5504型万能力学实验机,美斯特工业系统有限公司;Q800型DMA,美国TA公司;OCA20型视频光学接触角测量仪,德国Datephsics instrument GmbH公司;QUANTA200型扫描电子显微镜,荷兰飞利浦公司。

1.3 复合材料的制备

1.3.1 原料混合

将木材纤维在103℃条件下干燥24 h,使含水率低于3%,然后与PP纤维、MAPP粉末按表1所示的原材配比放入电磁调速混料机中混合10 min,之后再放入高速混合机中混合10 min。

1.3.2 WF/PP复合材成型

1)模压成型法:先将模具预热5 min,然后将混合料铺放到160 mm×160 mm的铁模腔中,盖上上盖板,送入热压机,180℃下先在0.4 MPa压力下预压3 min,然后升高压力至2.2 MPa,热压7 min,之后冷压8 min定型,控制板材厚度为4 mm。

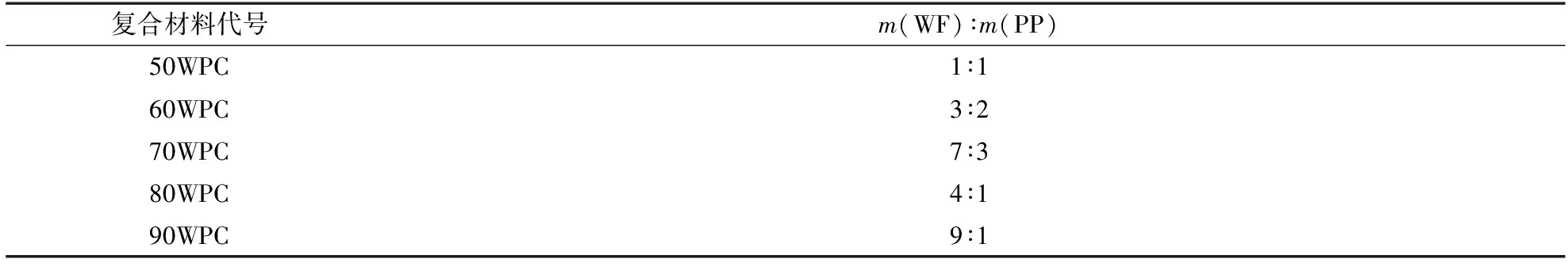

表1 WF/PP复合材料的原料配比

注:MAPP添加量为木材纤维和PP总质量的4%。

2)热压成型法:先将混合料置于150 mm×170 mm的木框中预压,然后撤去木框,将板坯送入热压机进行热压成型,温度和加压过程同模压成型法,控制板材厚度为4 mm。

1.4 性能表征

1.4.1 密度和吸水厚度膨胀率测试

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》进行测定,每组重复6次。

1.4.2 表面接触角及表面自由能测试计算

将试件置于载物台上,并调整位置清晰成像。在稳定条件(温度20℃、相对湿度65%)下分别测试蒸馏水和乙二醇在试件表面的静态接触角。每次测试所用水滴为5 μL,测试时间60 s,每组试件测上下表面6个点,测试结果取平均值。两种测试液体的表面张力参数见表2,表面自由能采用Owens二液法几何平均方程与杨氏方程式进行测算。

表2 测试液体的表面张力参数

1.4.3 弯曲强度和冲击强度测试

参照ASTM D790-03标准测试弯曲强度,每组测试8 个试件;参照ASTM D6110-2标准测试冲击强度,每组测试10个试件。

1.4.4 动态力学分析

采用单悬臂模式测试,试件尺寸为35 mm×10 mm×3 mm,扫描频率为1 Hz,测试温度为-50~150℃,升温速率为3℃/min。

1.4.5 扫描电子显微镜(SEM)分析

先将木塑复合材料制成40 mm×10 mm×4 mm的样条,然后用液氮冷冻后脆断,断面经真空镀金后用扫描电镜观察复合材料的层间断面和横断面形貌,加速电压为20 kV。

2 结果与分析

2.1 WF/PP复合板材的密度

采用热压和模压两种工艺制备的WF/PP复合板材密度如图1所示。相同工艺制备的复合板材密度随木材纤维质量分数的增加略有下降,热压工艺所制复合板材密度为0.65~0.70 g/cm3,模压工艺所制复合板材密度为0.70~0.75 g/cm3。模压工艺所制复合板材密度稍大,这是由于模压时物料在模具中熔融,流动空间有限;而采用热压工艺时没有边框限制,物料向四周流动,制得的板材面积变大,密度下降。统计分析表明,当木材纤维质量分数为50%,60%和90%时,两种工艺制备的板材密度出现明显差异。

图1 WF/PP复合板材的密度Fig. 1 Density of wood fiber/PP composites

2.2 WF/PP复合板材的吸水性能

WF/PP复合板材的吸水性能如图2所示。随着木材纤维质量分数的增加,复合板材的吸水厚度膨胀率呈上升趋势,当木材纤维质量分数达到80%以上时出现大幅上升。木塑复合材料吸收水分主要是由于木材纤维含有大量的羟基,易于吸水。复合材料中木材纤维质量分数越多,塑料基质对其包覆作用越差,吸水率就越大。相同木材纤维质量分数下模压工艺与热压工艺制备的木塑复合材料吸水厚度膨胀率基本相同,且吸湿膨胀后试件形态保持完整,并未出现纤维脱离的现象。

GB/T 11718—2009《中密度纤维板》标准中要求MDF吸水厚度膨胀率在干燥和潮湿状态下分别不大于35%和18%,本研究中木材纤维质量分数在80%和90%时,复合材料的吸水厚度膨胀率分别为14.69%和27.35%。可以看出,当木材纤维质量分数不超过80%时,复合材料的耐水性可满足潮湿环境使用要求;而当木材纤维质量分数达到90%时只能满足干燥环境使用要求。因此,可根据使用环境合理选择木材纤维用量,制备低成本且抗吸湿性能优异的木塑复合材料。

图2 WF/PP复合板材的吸水性能Fig. 2 Moisture absorption of wood fiber/PP composites

2.3 WF/PP复合板材的表面接触角和自由能

WF/PP复合板材的接触角测定结果见表3。随着木材纤维质量分数的增加,WF/PP复合板材的接触角逐渐减小。PP是非极性材料,当添加了极性较强的木材纤维后会大大增强复合材料表面的润湿性。木材纤维质量分数从50%增加到60%就可以使WF/PP复合板材的接触角明显下降。当木材纤维质量分数为80%以上时,复合板材表面的接触角降到50°以下,与MDF相当(MDF的蒸馏水接触角为40°左右[16-17]),润湿性较好,有利于二次贴面加工时胶黏剂的润湿。

与热压工艺相比,模压工艺所制WF/PP复合板材接触角略大,但差别不明显。这是因为模压时塑料流动空间小,板材冷却后表面塑料基质较多,结皮效果更好,蒸馏水和乙二醇对其润湿性较差。

表3 WF/PP复合板材的接触角

WF/PP复合板材的表面自由能计算值见表4。两种成型方式下,复合板材的极性分量和表面自由能值均随木材纤维质量分数的增加而增加,非极性分量则逐渐减小。与木材纤维质量分数70%相比,木材纤维质量分数80%的复合板材极性分量呈跳跃式提升,在总表面能中开始占据主导地位。当木材纤维质量分数为90%时,复合板材的非极性分量小于1,表面自由能与极性分量几乎相等。杨木的表面自由能为96.10 mJ/m2[18],在高木材纤维含量情况下复合板材表面非极性的塑料基质非常少,更多地显现了纤维特性。极性分量的提高为复合板材贴面装饰操作提供了有利条件,使脲醛树脂、异氰酸酯等极性胶黏剂更易与基材反应。MDF的极性分量在30 mJ/m2[16]以上,木材纤维质量分数为80%时的复合板材与其相当。

与模压工艺相比,热压工艺制备出的WF/PP复合板材表面自由能更高,这是由于在热压过程中没有模具限制,物料熔融后向四周扩散,使板材密度降低,表面塑料基质减少,与模压板材相比润湿性增强、接触角增大,计算出的表面能较大。

表4 WF/PP复合板材的表面自由能

2.4 WF/PP复合板材的静态力学性能

WF/PP复合板材的静态力学性能见图3。复合材料的弯曲强度和弹性模量都随木材纤维质量分数的增加呈下降趋势。这是因为随着木材纤维质量分数的增加,纤维易出现团聚现象,而纤维状的PP在混料过程中由于高速旋转产生静电作用也会出现纤维缠结,使得物料混合均匀性变差,木材纤维和塑料基质之间不能充分穿插和复合,产生缺少PP黏结的孔隙几率增大,导致复合材料的弯曲强度和弹性模量降低。但这一点有利于保持冲击强度,受到冲击外力时微小孔隙吸收的能量较多,所以木材纤维质量分数低于80%时复合板材的冲击强度没有明显下降。与50%相比,木材纤维达到90%时复合板材的冲击强度下降约20%,与抗弯性能相比下降幅度很小。由于在复合板材中木材纤维与基体塑料的体积比对弹性模量有十分显著的作用[19],随着木材纤维质量分数的提高,木材纤维对复合材料弹性模量的贡献增大,且木材纤维的弹性模量高于PP塑料。因此,当木材纤维质量分数从60%增加到80%时,木材纤维对弹性模量提高的贡献部分抵消了物料混合均匀性变差带来的不利影响,复合材料的弯曲强度和弹性模量下降趋势不明显。但当木材纤维质量分数达到80%以上时,缺乏足够的塑料基质黏结纤维,在木材纤维团聚部分易发生断裂,力学性能明显降低。

由图3可知,采用热压工艺制备的复合板材冲击强度高于模压工艺,而弯曲强度和弹性模量低于模压工艺。这是由于在热压过程中没有边框限制,塑料基质向四周流动的空间相对较大,渗入到木材纤维内部的塑料较少,使得复合板材的界面结合相对较差;此外,板材密度下降也是原因之一。密度低则孔隙率高,有利于吸收能量,表现为热压工艺制备的板材冲击强度较高。

图3 WF/PP复合板材的静态力学性能Fig. 3 Mechanical properties of wood fiber/PP composites

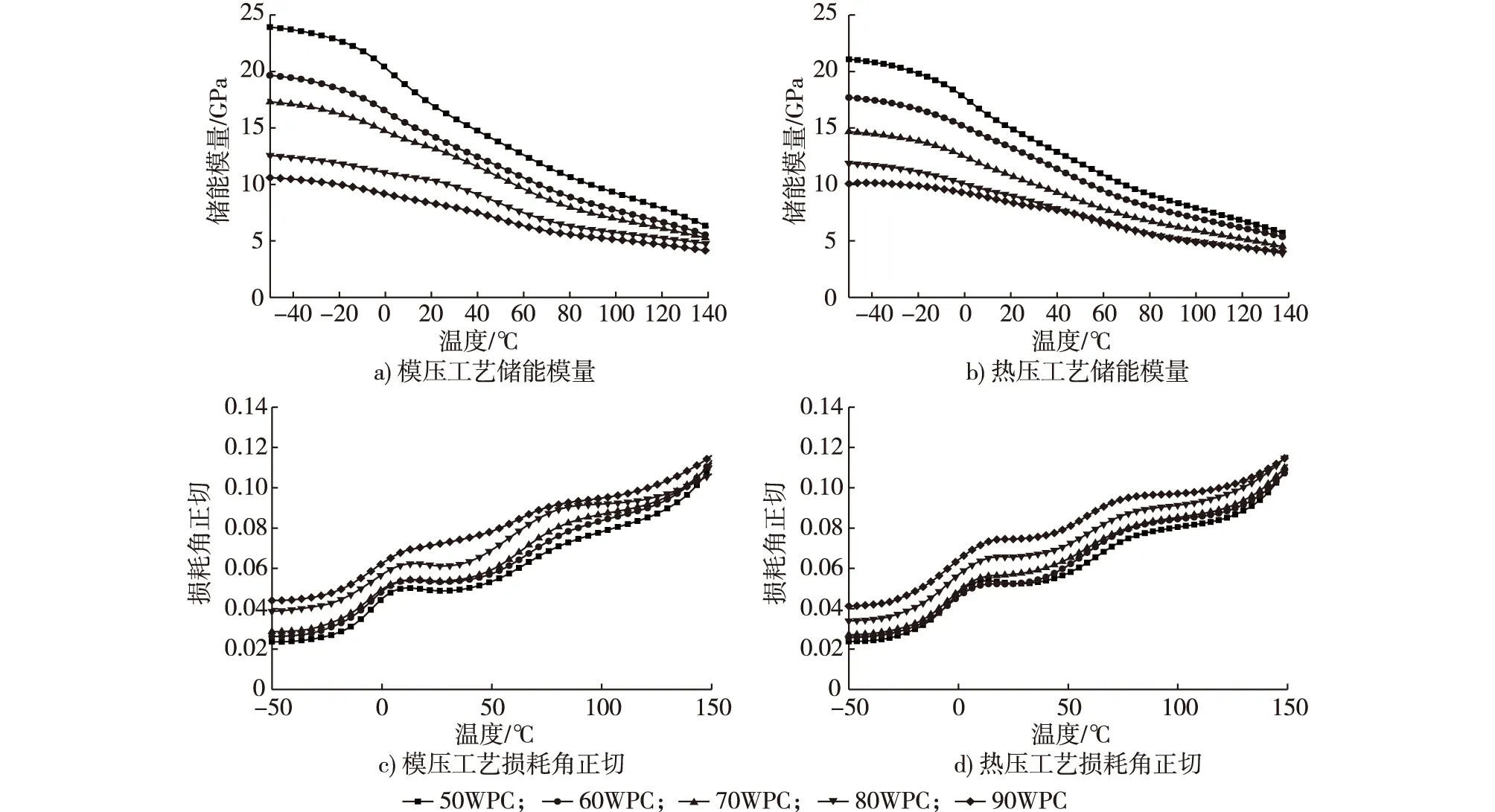

2.5 WF/PP复合板材的动态力学性能

WF/PP复合板材动态力学分析曲线见图4。复合材料的储能模量随着木材纤维质量分数的增加而逐渐降低,这是因为木材纤维质量分数越高,在复合体系内越容易发生团聚,木材纤维与聚丙烯塑料的界面结合逐渐减弱[20]。由图4a和4b可知,相比于热压工艺,在相同木材纤维质量分数和同一测试温度下,模压工艺制备的复合板材储能模量更高,这与抗弯性能测试分析结果相同。

图4c和4d为两种成型工艺下复合板材的损耗角正切曲线。随着温度的升高,损耗角正切曲线会出现两个松弛峰,其中位于0℃附近的是主转变峰,为复合材料中PP非晶区的β松弛转变(玻璃化转变),该转变对应的温度为复合材料的玻璃化转变温度(Tg)[21]。在75℃附近出现的峰为复合材料中PP结晶区的α松弛峰,代表复合材料的阻尼性能[22]。WF/PP复合板材的转变温度及损耗因子见表5。随着木材纤维质量分数的增加,复合材料的β松弛峰逐渐升高并右移。这是因为随着木材纤维质量分数的增加,塑料质量分数减少,而木材纤维的隔热性能较好,塑料吸热滞后,造成复合板材玻璃转化转变的滞后。当温度继续升高,且塑料基体减少时,由于PP塑料的假塑性流变特性,使得吸收较少的热量就可以使分子链段在较低的温度下产生滑移。随着木材纤维质量分数增加,复合板材的α转变温度向低温移动,这可能是因为纤维之间的塑料基质少,结晶总量降低,分子链段在热作用下易于出现滑移[23]。当木材纤维质量分数为50%~70%时,复合材料的各损耗角正切曲线较为接近;当木材纤维质量分数超过70%后,复合材料的损耗角正切明显高于低木材纤维含量的,阻尼特征更加明显。

热压工艺的β转变峰值略低于模压工艺,且其β转变温度较高,α转变温度较低。这主要是因为热压过程中塑料流动较大,塑料对木材纤维包覆效果更好,木粉与聚合物分子链之间的相互作用限制了聚合物分子链的运动,使参与结晶的分子链减少,导致了结晶度下降[24]。

图4 WF/PP复合板材的动态力学性能Fig. 4 Dynamic thermomechanical properties of wood fiber/PP composites

复合材料代号模压工艺热压工艺β转变温度/℃β损耗因子α转变温度/℃α损耗因子β转变温度/℃β损耗因子α转变温度/℃α损耗因子50WPC11950053974530070913420050370240071360WPC12560054374490072914310052369800075470WPC13620056472890075914390054268570076480WPC14530065471940085715120062767630084790WPC163100741717100891160000701671300895

2.6 WF/PP复合板材的SEM分析

在SEM下观察模压和热压工艺制备的复合板材层间断面和横截面形貌,分别如图5和6所示。随着木材纤维质量分数的增加,纤维间填充的PP塑料基质减少,即PP对木材纤维的包覆作用逐渐减弱。木材纤维质量分数70%以上的热压板材出现较多空隙,对板材性能造成影响,纤维质量分数为90%时尤为明显,木材纤维间存在较大空隙,缺少塑料介质的黏接,在宏观上表现为力学性能降低。热压工艺所制复合板材的界面结合差别不明显,其冲击断面有更多的纤维翘起(图6d、6e和6f),与PP基质脱黏,起到吸收能量的作用。

图5 WF/PP复合板材层间断面扫描电镜图(200×)Fig. 5 SEM images of wood fiber/PP composites interlamination fracture surface (200×)

图6 WF/PP复合板材横截面扫描电镜图(100×)Fig. 6 SEM images of wood fiber/PP composites cross section(100×)

3 结 论

1)随着木材纤维质量分数的增加,聚丙烯基复合材料的耐水性减弱,但纤维质量分数为80%时仍可满足潮湿环境下的使用要求;纤维质量分数的增大可逐渐减小复合材料的表面接触角,而表面自由能和极性分量则逐渐增大,复合材料的润湿性增强,有利于贴面装饰。

2)随着木材纤维质量分数的增加,复合材料的储能模量逐渐下降,玻璃化转变温度向高温区移动;当木材纤维质量分数从80%增加到90%时,复合材料的抗弯性能和抗冲击强度降低较快。

3)扫描电镜分析表明,随着木材纤维质量分数的增加,聚丙烯对木材纤维的包覆作用逐渐减弱,空隙增多。

4)模压工艺所制复合材料抗弯性能较好,但热压工艺制备的复合材料润湿性能和冲击强度均优于模压工艺,在贴面装饰方面具有潜在优势。

[1]曹金星, 张玲, 张云灿. 木塑复合材料界面改性方法研究进展[J]. 高分子材料科学与工程, 2016, 32(8):171-176. CAO J X, ZHANG L, ZHANG Y C. Advances in interfacial modification methods of wood plastic composites[J]. Polymer Materials Science and Engineering, 2016, 32(8):171-176.

[2]王清文, 王伟宏. 木塑复合材料与制品[M]. 北京:化学工业出版社, 2007:11-15.

[3]王清文, 易欣, 沈静. 木塑复合材料在家具制造领域的发展机遇[J]. 林业工程学报, 2016, 1(3):1-8. WANG Q W, YI X, SHENG J. Tailoring wood-plastic composites for furniture production:possibilities and opportunities[J]. Journal of Forestry Engineering, 2016, 1(3):1-8.

[4]刘涛, 何慧, 洪浩群, 等. 木塑复合材料研究进展[J]. 绝缘材料, 2008, 41(2):38-41. LIU T, HE H, HONG H Q, et al. Process in study on wood-plastic composites[J]. Insulating Materials, 2008, 41(2):38-41.

[5]FARUK O, BLEDZKI A K, FINK H P, et al. Biocomposites reinforced with natural fibers:2000-2010[J]. Progress in Polymer Science, 2012, 37(11):1552-1596.

[6]黄润州, 冒海燕, 梅长彤, 等. 天然纤维/聚合物复合材料的研究进展[J]. 南京林业大学学报(自然科学版), 2016, 40(3):163-169. HUANG R Z, MAO H Y, MEI C T, et al. Research status and prospect of nature fiber reinforced polymer composites[J]. Journal of Nanjing Forestry University (Natural Sciences Edition), 2016, 40(3):163-169.

[7]杜虎虎, 李涛, 王伟宏, 等. 木粉含量对木粉-HDPE复合材料物理力学性能的影响[J]. 西南林业大学学报, 2013, 33(1):81-85. DU H H, LI T, WANG W H, et al. Effect of wood powder content on physical and mechanical properties of wood powder/high density polyethylene composites[J]. Journal of Southwest Forestry University, 2013, 33(1):81-85.

[8]LEU S Y, YANG T H, LO S F, et al. Optimized material composition to improve the physical and mechanical properties of extruded wood-plastic composites (WPCs)[J]. Construction and Building Materials, 2012, 29(7):120-127.

[9]王自瑛, 李珊珊. 高木粉填充量PE木塑复合材料的机械性能分析[J]. 塑料, 2012, 41(6):20-22. WANG Z Y, LI S S. Mechanical properties analysis of high content wood flour filled PE composite[J]. Plastics, 2012, 41(6):20-22.

[10]YEH S K, GUPTA P K. Improved wood-plastic composites through better processing[J]. Composites Part A:Applied Science and Manufacturing, 2008, 39(11):1694-1699.

[11]ZHANG Y L, ZHANG S Y, CHOI P. Effects of wood fiber content and coupling agent content on tensile properties of wood fiber polyethylene composites[J]. Holz als Roh-und Werkstoff, 2008, 66(4):267-274.

[12]曹岩, 王伟宏, 王海刚, 等. 制备方法对木塑复合材料弯曲性能的影响[J]. 复合材料学报, 2013, 30(s1):311-314. CAO Y, WANG W H, WANG H G, et al. Effect of preparation method on the flexural properties of WPC[J]. Acta Materiae Compositae Sinica, 2013, 30(s1):311-314.

[13]BENTHIEN J T, THOEMEN H. Effects of raw materials and process parameters on the physical and mechanical properties of flat pressed WPC panels[J]. Composites Part A:Applied Science and Manufacturing, 2012, 43(4):570-576.

[14]杨文斌, 李坚, 刘一星. 木塑复合材料表面润湿性研究[J]. 福建师范大学学报(自然科学版), 2005, 21(3):19-21. YANG W B, LI J, LIU Y X. Study of surface wetting properties of wood/plastic composites[J]. Journal of Fujian Normal University (Natural Science Edition), 2005, 21(3):19-21.

[15]郭丽敏, 王伟宏, 王清文. 木粉-HDPE复合材料的单板贴面效果研究[J]. 西南林业大学学报, 2014, 34(5):95-98. GUO L M, WANG W H, WANG Q W. Study on veneer overlaid of wood-flour/HDPE composites[J]. Journal of Southwest Forestry University, 2014, 34(5):95-98.

[16]何华. 家具用纤维板表面性能及其对漆膜附着力影响的研究[D]. 长沙:中南林业科技大学, 2006.

[17]徐济宏. 木材及人造板表面防水改性研究[D]. 南京:南京林业大学, 2011. XU J H. Research on the surface waterproof modification of wood and wood-based panels[D]. Nanjing:Nanjing Forestry University, 2011.

[18]阮重坚, 李文定, 张洋,等. 不同生物质材料的表面自由能[J]. 福建农林大学学报(自然科学版), 2012, 41(2):213-218. RUAN Z J, LI W D, ZHANG Y, et al. The surface free energy of different biomass materials[J]. Journal of Fujian Agriculture and Forestry University (Natural Science Edition), 2012, 41(2):213-218.

[19]杨文斌, 黄祖泰, 李坚, 等. 植物纤维/塑料复合材作地板基材的研究[J]. 福建林学院学报, 2005, 25(1):10-13. YANG W B, HUANG Z T, LI J, et al. Study on plant fiber/plastic composites as the motherboard of floorboard[J]. Journal of Fujian College of Forestry, 2005, 25(1):10-13.

[20]WANG Y, CAO J Z, ZHU L Z. Stress relaxation of wood flour/polypropylene composites at room temperature[J]. Wood and Fiber Science, 2011, 43(3):262-270.

[21]董晓莉, 钟明强, 陈枫, 等. 聚丙烯/木质素复合材料制备及性能[J]. 新型建筑材料, 2010(6):1-4. DONG X L, ZHONG M Q, CHEN F, et al. Preparation and property of polypropylene/lignin composites[J]. New Building Materials, 2010(6):1-4.

[22]党文杰, 宋永明, 王清文, 等. 木纤维/聚丙烯复合材料界面相容性及增韧改性的研究[J]. 北京林业大学学报, 2007, 29(2):133-137. DANG W J, SONG Y M, WANG Q W, et al. Interfacial compatibility and toughening modification of wood fiber-polypropylene composites[J]. Journal of Beijing Forestry University, 2007, 29(2):133-137.

[23]WANG P, LIU J Y, YU W, et al. Isothermal crystallization kinetics of highly filled wood plastic composites:effect of wood particles content and compatibilizer[J]. Journal of Macromolecular Science, Part B, 2011, 50(12):2271-2289.

[24]李思远, 杨伟, 史炜, 等. 木粉/聚丙烯复合材料力学性能及结晶行为研究[J]. 塑料工业, 2005, 33(s1):146-149. LI S Y, YANG W, SHI W, et al. Mechanical properties and crystallization behavior of PP/wood flour composites[J]. China Plastics Industry, 2005, 33(s1):146-149.

Preparation and properties of polypropylene basedcomposites with high wood fibers content

LI Zhengyin, WANG Weihong*

(Key Lab. of Bio-based Material Science & Technology of Education Ministry, Northeast Forestry University, Harbin 150040, China)

Wood fiber reinforced polypropylene (WF/PP) composites were prepared through two processing methods of compression molding and hot pressing. The effects of wood fiber content (50%-90%) and processing methods on WF/PP composite properties, such as moisture absorption, contact angles, surface energy and mechanical properties were evaluated, and the interlamination fracture surface of composites were observed with the scanning electron microscope (SEM). The results showed that, with the increase in wood fiber content, the wettability of the WF/PP composites was improved, the mechanical properties were decreased, the storage modulus were reduced, and the glass transition temperature was increased. When wood fiber content reached 80%, the composites remained good flexural modulus and impact strength. The 24 h thickness swelling was lower than 15%, indicating that WF/PP composites could be used in humid environment. The surface energy polar components of WF/PP composites were comparable to that of medium density fiberboard. The results of SEM images showed that, with the increase in wood fiber content, the interface bonding of composites was weakened. Compared with the composites manufactured by hot pressing method, the composites made by compression molding method had higher density and better flexural modulus. However, the composites made by the hot pressing method showed better surface wettability and impact strength, indicating that the hot-pressed composite has advantage in terms of surface covering decoration.

polypropylene; wood fiber; water absorption; mechanical property; surface energy

2016-10-15

2016-12-10

国家自然科学基金(31670573);黑龙江省自然科学基金(ZD2016002)。

李正印,女,研究方向为生物质复合材料。通信作者:王伟宏,女,教授。E-mail:weihongwang2001@nefu.edu.cn

TB332

A

2096-1359(2017)02-0009-07