基于多元混沌时间序列的数控机床运动精度预测

2017-04-19杜柳青曾翠兰余永维

杜柳青 曾翠兰 余永维

(重庆理工大学机械工程学院, 重庆 400054)

基于多元混沌时间序列的数控机床运动精度预测

杜柳青 曾翠兰 余永维

(重庆理工大学机械工程学院, 重庆 400054)

为了解决有限长度且含有噪声时的单元精度时间序列相空间重构中的信息丢失问题,提出了基于多元混沌时间序列的数控机床运动精度预测方法。首先,引入多元相空间技术,将多个精度特征量时间序列映射到高维相空间,建立多元精度状态空间。然后采用主成分分析法,对高维相空间实现降维,去除冗余。最后,构建一种小波神经网络模型,将重构信息输入到预测模型中训练,实现对数控机床运动精度的预测。实验表明,该方法能够很好地分析数控机床运动精度变化规律,比单元混沌时间序列方法有更好的预测效果,且适应性和实用性更强。

数控机床; 运动精度; 混沌; 多元时间序列; 预测

引言

精度保持性较差是我国数控机床行业目前亟待解决的问题,正确分析和掌握数控机床精度的变化规律,对提高精度保持性有重要的作用[1-3]。近年来,国内外学者在数控机床精度领域的研究,主要偏重于精度设计[4-6]、误差检测[6-7]、误差辨识和补偿[8-10]等方面,而对数控机床精度演化规律及预测等方面的研究相对较少,仍待深入研究。

数控机床精度变化是系统各部分共同影响的结果,具有明显的非线性特征,对其演化和预测较困难。混沌时间序列分析法作为解决非线性问题的重要手段,能够揭示隐藏于复杂表象后的有序状态[11]。文献[12]提出对数控机床运动精度的一维时间序列进行相空间重构,用相点轨迹描述运动精度在相空间中的演化规律。文献[13]进一步引入了量子粒子群方法对预测模型参数进行优化,采用优化后的模型对数控机床运动精度演化趋势进行了预测。文献[12-13]在实验中较好地追踪了数控机床运动精度的变化规律和趋势。但上述方法都是基于单元混沌时间序列,在实践中,如果获得的时间序列长度有限且含有噪声,经单元混沌时间序列相空间重构得到的系统拓补信息就难免有缺失。文献[14]通过对经典耦合鲁斯勒系统仿真,进一步证明了任意给定的一维时间序列不能完全地恢复原系统特征。为此,本文提出一种基于多元混沌时间序列的精度分析方法。引入多元相空间技术,将数控机床多个精度特征量时间序列映射到高维相空间。通过主成分分析,去除冗余和噪声,以相空间的相点坐标为输入,构建小波神经网络模型,以期进一步提高数控机床运动精度的混沌预测方法的适应性和实用性。

1 多元精度相空间重构

数控机床工作服役期间,在各因素的综合影响下,数控机床精度变化具有明显的复杂混沌特性,并表现为不同精度特征量时间序列的混沌性。为此,本文提出针对数控机床多个精度特征量的多元相空间重构方法,以准确获取数控机床精度演化轨迹和规律。

1.1 单元混沌时间序列的延迟时间和嵌入维数

在数控机床精度相空间重构中,时间延迟τ和嵌入维数m直接决定了所构建的相空间能否呈现隐藏于精度时间序列的非线性规律和系统的动力学特征,正确求取合适的τ和m是关键。C-C算法[15]考虑到了τ和m两参数之间的关联性,有很好的非线性保持性和计算量小等特点。对于数控机床第q个精度特征量时间序列Xq={xq,1,xq,2,…,xq,n},n为时间序列长度,本文采用C-C算法求得τ和m。

1.2 多元精度相空间的构建方法

设数控机床中提取出精度的Q个特征量时间序列X1,X2,…,XQ。其中,Xq={xq,1,xq,2,…,xq,n},q=1,2,…,Q,若各精度特征量时间序列的延迟时间经计算分别为τ1、τ2、…、τQ,嵌入维数为m1、m2、…、mQ。根据多元相空间重构技术[16],数控机床精度在相空间i时刻的状态坐标表示为Vi=(x1,i,x1,i-τ1,…,x1,i-(m1-1)τ1;x2,i,x2,i-τ2,…,x2,i-(m2-1)τ2;…;xQ,i,xQ,i-τQ,…,xQ,i-(mQ-1)τQ),精度相空间矩阵为

(i=N0,N0+1,…,N)

(1)

其中

1.3 多元精度相空间的主成分降维

利用混沌多元时间序列重构数控机床精度相空间,克服了噪声和长度有限的不足,但也容易造成信息冗余、相空间维数过大等问题。主成分分析方法[17]能够从高度相关变量中获取主要特征,滤除多余成分。本文采用主成分分析法对数控机床精度相空间V进行降维处理。主要步骤如下:

(2)计算相关系数矩阵R。

(3)由雅可比法求矩阵R的特征值(从大到小依次为λ1,λ2,…,λp)和对应特征向量az=(az1,az2,…,azp)。

2 基于小波神经网络的数控机床多元混沌精度预测

为了准确描述数控机床运动精度变化规律,本文结合多元相空间重构技术与主成分分析法,并采用小波神经网络实现对精度的预测。其结构如图1所示。

图1 基于多元混沌时间序列的机床精度预测模型Fig.1 Machine tool’s motion precision model based on multivariate chaotic time series

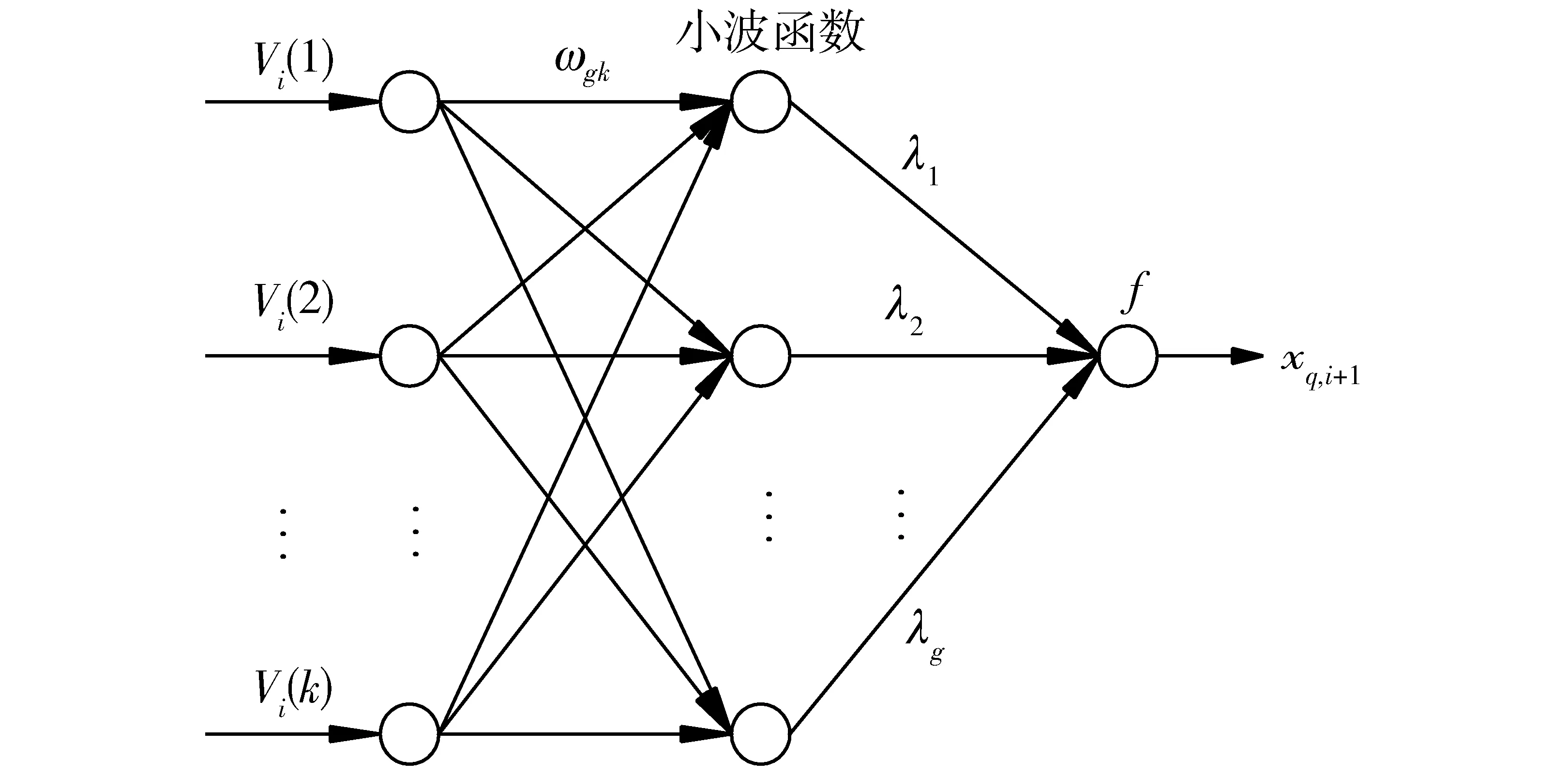

在数控机床精度相空间中,对Vi-1→Vi,存在函数映射Fq,使得xq,i=Fq(Vi)。本文利用小波神经网络构造一个映射来充分逼近Fq。小波神经网络[18-19]结合了小波分析理论和神经网络,在时频域上都有良好的局部特性,也对突变细节有逐步精细的能力。将小波函数设为网络隐层节点的激活函数,输入层和隐层的权值及隐层阈值分别是小波函数伸缩与平移参数。小波网络通过机床精度历史数据训练学习,调整伸缩、平移参数和网络连接权值,实现对映射Fq的逼近。其结构形式如图2所示。

图2 机床精度的小波神经网络结构Fig.2 Wavelet neural network structure of machine tool’s motion precision

该网络以精度状态坐标为输入,即输入层神经元数等于相空间的嵌入维数,输出层神经元数为1。隐层神经元数的选择是网络构建的关键,目前无理论依据,大多采用经验公式和试验法。本文将结合公式和试验法各自的优势,先利用经验公式确定神经元数范围,然后通过对比范围内神经元个数的预测效果确定最优数目。参考经验公式[20]如下

(2)

式中O——输出层神经元数G——隐层神经元数M——输入层神经元数

当输入精度状态坐标Vi时,隐层输出

(3)

式中h(g)——隐层第g个神经元输出值hg——小波函数ωgk——输入层和隐含层的连接权值bg、cg——小波函数的平移因子和伸缩因子

最终输出层

(4)

式中λg——隐含层与输出层的连接权值

最后根据预测误差,采用梯度修正法不断修正网络权值和小波函数参数,使精度预测值逼近期望输出值,完成函数映射Fq的构造,从而实现数控机床精度的预测。

3 实验分析

数控机床的圆运动包含了数控机床的几何误差、定位误差等信息,也蕴藏了伺服控制系统的动态信息,如反向间隙、伺服增益不匹配等。因此,本文利用圆运动的多个精度特征量来验证所提出的基于多元混沌时间序列的数控机床运动精度预测方法。

利用Renishaw QC10型球杆仪对某型数控机床做圆轨迹精度测试,实验装置如图3所示。通过NC编程控制机床在XOY平面上不断交替作顺时针/逆时针圆运动,其进给速度和运动半径分别是1 500 mm/min、150 mm。采样间隔时间为20 h,每次采样连续记录3组圆运动信息,共采样123次。选取圆运动的圆度误差、正向/反向最大圆度偏差为分析对象,并从实验原始数据中批量导出这3个特征量信息。为了减少人为操作或其他偶然因素的影响,对每一次采集的3组数据进行算术平均滤波处理,最后得到的值作为该采集时刻的各项误差。将各特征量的数据前后相减,获得圆度误差、正向/反向最大圆度偏差变化量的时间序列,依次是X1、X2、X3,各特征量时间序列长度为122。取前102个数据作为训练组,后20个为测试组。

图3 数控机床精度测试实验Fig.3 Precision test of NC machine tool

针对圆度误差、正向最大圆度偏差和反向最大圆度偏差3个特征量的变化量时间序列,在Matlab环境中编程,采用C-C算法分别求取延迟时间和嵌入维数,结果如图4所示(均无单位)。

图4 基于C-C算法的参数求解Fig.4 Parameter solution based on C-C algorithm

1估算得嵌入维数m1=4。同理,根据图4b、4c,依次求得正向最大圆度变化量时序延迟时间τ2=2,嵌入维数m2=6;反向最大圆度变化量时序延迟时间τ3=3,嵌入维数m3=4。

Lyapunov指数是一个定量值,用来描述2个很靠近的初值轨道随时间按指数方式分离现象。在实际应用中,求得最大Lyapunov指数就足够。若最大Lyapunov指数大于0,则可判定该系统具有混沌行为。本文采用Wolf法对特征量变化值时序计算最大Lyapunov指数。分别得到圆度变化量时序Lyap1=0.046 2,正向最大圆度变化量时序Lyap2=0.018 4,反向最大圆度变化量时序Lyap3=0.086 5。3个时序的最大Lyapunov指数均大于零,说明该数控机床精度系统是混沌的。

根据上述求得的各特征量延迟时间和嵌入维数,重构数控机床运动精度的相空间V,其矩阵形式为

(5)

在该相空间中,精度相点数为92,总嵌入维数M=4+6+4=14。将精度相空间数据导入软件SPSS进行主成分分析,降维去冗,设贡献率阈值为90%,计算过程如表1所示。从该表可知前8个主成分的方差贡献率已达到92.894%,因此可将原精度相空间降到8维,有效简化了模型结构。

表1 解释的总方差Tab.1 Explanation of total variance

选取Morlet小波函数作为小波神经网络隐层的激励函数,输入层神经元数为8,输出层神经元数为1,隐层神经元数经分析确定为14。以构造的精度状态矢量为输入,通过预测模型不断学习修正,最终实现对圆度变化量的预测。预测结果如图5所示。

图5 基于多元混沌时间序列的精度变化量预测结果Fig.5 Prediction result of precision variation value based on multivariate chaotic time series

由图5可看出,预测值和实际值的曲线基本重合,变化趋势一致。为了有效并定量地评价模型预测性能,引入均方误差作为评价标准,其表达式为

(6)

通过式(6)求得模型ERMSE=0.009 5。由此可见,本文提出的预测方法能够正确追踪数控机床运动精度的变化趋势,预测精度高。

为进一步验证本文方法的有效性,分别对其他型号的4台数控机床进行了精度分析,得到各数控机床预测模型的均方误差依次是0.008 9、0.009 8、0.018 1、0.015 4,均小于0.02,获得了比较理想的预测效果。

对数控机床运动精度的分析,文献[11-12]和本文基本思想都是将精度时间序列投射到高维相空间进行处理。但前者仅通过数控机床圆度误差时间序列构建精度相空间。与其相比,本文引入了多个运动精度特征量时间序列,并通过主成分分析法去除相空间冗余信息,所得的精度相空间更能准确地刻画原动力系统。为了验证本文方法的优越性,针对数控机床圆度误差单一时间序列进行相空间重构,最后通过小波神经网络进行预测,结果如图6所示。

图6 基于单元混沌时间序列的精度变化量预测结果Fig.6 Prediction result of precision variation value based on unit chaotic time series

图6中的预测值曲线跟实际值大体重合,但在细节处预测不够准确。经计算,基于单元混沌时间序列建立的预测模型ERMSE=0.056 3。与本文所提出的基于多元混沌时间序列预测方法相比,无论从预测曲线图定性分析,还是根据均方误差定量分析,多元预测模型的结果更加准确,在实践中适用性更强。

4 结束语

提出了基于多元混沌时间序列的数控机床运动精度预测方法,解决了在时间序列长度有限且含有噪声的条件下系统拓补信息的缺失问题。首先,从数控机床中获取多个精度特征量时间序列,以此重构精度多元高维相空间。采用了主成分分析法,对精度状态空间进行降维处理,不但简化模型结构,且避免了过拟合。然后通过小波神经网络构建一个映射去逼近原系统演化函数,实现了对数控机床运动精度的预测。实验证明本文方法能够正确分析数控机床精度演化规律并实现精度趋势的预测,在时间序列长度有限的情况下,比单元混沌相空间重构方法有更高的准确性,且适应性和实用性更强。

1 周永良. 数控车床精度分析及提高精度保持性措施[J]. 中国制造业信息化, 2010(9): 78-80. ZHOU Yongliang. Analysis of NC lathe precision and measurement of keeping precision[J]. Manufacturing Information Engineering of China, 2010(9): 78-80. (in Chinese)

2 马军旭, 赵万华, 张根保. 国产数控机床精度保持性分析及研究现状[J].中国机械工程, 2015,26(22): 3108-3115. MA Junxu, ZHAO Wanhua, ZHANG Genbao. Research status and analyses on accuracy retentivity of domestic CNC machine tool[J]. China Mechanical Engineering, 2015,26(22): 3108-3115. (in Chinese)

3 杨兆军,陈传海,陈菲,等. 数控机床可靠性技术的研究进展[J]. 机械工程学报, 2013,49(20): 130-139. YANG Zhaojun, CHEN Chuanhai, CHEN Fei, et al. Progress in the research of reliability technology of machine tools[J]. Journal of Mechanical Engineering, 2013,49(20): 130-139. (in Chinese)

4 LEE K I, LEE D M, YANG S H. Parametric modeling and estimation of geometric errors for a rotary axis using double ball-bar[J]. International Journal of Advanced Manufacturing Technology, 2012, 62(5-8): 741-750.

5 庞继红,张根保,周宏明,等. 基于粗糙集的数控机床精度设计质量特性反向映射研究[J]. 机械工程学报, 2012, 48(5): 101-107. PANG Jihong, ZHANG Genbao, ZHOU Hongming, et al. Study on reverse mapping of accuracy design quality characteristics for numerical control machine based on rough set[J]. Journal of Mechanical Engineering, 2012, 48(5): 101-107. (in Chinese)

6 邢元,张连洪,何柏岩. 基于多体理论的数控机床精度逆设计方法[J/OL]. 农业机械学报, 2014, 45(3): 282-287. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140346&flag=1. DOI:10.6041/j.issn.1000-1298.2014.03.046. XING Yuan, ZHANG Lianhong, HE Boyan. Precision reverse design of numerical controlled (NC) machine on the basis of multibody theory[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2014, 45(3): 282-287. (in Chinese)

7 LEI W T, SUNG M P, LIU W L, et al. Double ballbar test for the rotary axes of five-axis CNC machine tools[J]. International Journal of Machine Tools & Manufacture, 2007, 47(2): 273-285.

8 NOJEDEH M V, HABIBI M, AREZOO B. Tool path accuracy enhancement through geometrical error compensation[J]. International Journal of Machine Tools & Manufacture, 2011, 51(6): 471-482.

9 杜柳青,周武. 基于图形识别的数控机床误差溯因方法[J/OL].农业机械学报,2015,46(10): 391-396. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151053&flag=1.DOI:10.6041/j.issn.1000-1298.2015.10.053. DU Liuqing, ZHOU Wu. Method for CNC machine tool’s motion error abduction based on graphic recognition[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(10): 391-396. (in Chinese)

10 要小鹏,殷国富,李光明. 数控机床进给轴综合误差解耦建模与补偿研究[J]. 机械工程学报, 2016, 52(1): 184-192. YAO Xiaopeng, YIN Guofu, LI Guangming. Positioning error of feed axis decouple-separating modeling and compensating research for CNC machine tools[J]. Journal of Mechanical Engineering, 2016, 52(1): 184-192. (in Chinese)

11 崔笑笑. 混沌时间序列处理及其应用[D]. 济南:山东大学, 2012. CUI Xiaoxiao. Chaotic time series procession and application[D]. Ji’nan: Shandong University, 2012. (in Chinese)

12 杜柳青,殷国富,余永维. 基于混沌相空间重构的数控机床运动精度演化分析[J]. 仪器仪表学报, 2015,36(8): 1810-1815. DU Liuqing, YIN Guofu, YU Yongwei. Evolution analysis of CNC machine tool motion precision based on chaotic phase space reconstruction[J]. Chinese Journal of Scientific Instrument, 2015,36(8): 1810-1815. (in Chinese)

13 杜柳青,殷国富,余永维. 基于混沌相空间重构的数控机床运动精度预测[J/OL]. 农业机械学报, 2015,46(10): 397-402. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151054&flag=1. DOI:10.6041/j.issn.1000-1298.2015.10.054. DU Liuqing, YIN Guofu, YU Yongwei. Prediction of numerical control machine’s motion precision based on chaotic phase space reconstruction[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(10): 397-402. (in Chinese)

14 刘岩,王金东,郭建华,等. 基于参量优化的多变量相空间重构方法[J]. 机械传动, 2013(6): 5-7. LIU Yan, WANG Jindong, GUO Jianhua, et al. Method of phase space reconstruction of multivariate data based on parameters optimization[J]. Journal of Mechanical Transmission, 2013(6): 5-7. (in Chinese)

15 胡瑜,陈涛. 基于C-C算法的混沌吸引子的相空间重构技术[J]. 电子测量与仪器学报, 2012, 26(5): 425-430. HU Yu, CHEN Tao. Phase-space reconstruction technology of chaotic attractor based on C-C method[J]. Journal of Electronic Measurement and Instrument, 2012, 26(5): 425-430. (in Chinese)

16 梁志平. 多变量时间序列相关分析及建模预测研究[D]. 大连:大连理工大学, 2010. LIANG Zhiping. Research on multivariate series correlation analysis and prediction modeling[D]. Dalian: Dalian University of Technology, 2010. (in Chinese)

17 梁胜杰,张志华,崔立林. 主成分分析法与核主成分分析法在机械噪声数据降维中的应用比较[J]. 中国机械工程, 2011,22(1): 80-83. LIANG Shengjie, ZHANG Zhihua, CUI Lilin. Comparison between PCA and KPCA method in dimension reduction of mechanical noise data[J]. China Mechanical Engineering, 2011,22(1): 80-83. (in Chinese)

18 王贺,胡志坚,陈珍,等. 基于集合经验模态分解和小波神经网络的短期风功率组合预测[J]. 电工技术学报, 2013(9): 137-144. WANG He, HU Zhijian, CHEN Zhen, et al. A hybrid model for wind power forecasting based on ensemble empirical mode decomposition and wavelet neural networks[J]. Transactions of China Electrotechnical Society, 2013(9): 137-144. (in Chinese)

19 李君,陈佳文,廖伟丽,等. 基于小波神经网络的轴流泵性能预测[J]. 农业工程学报, 2016, 32(10):47-53. LI Jun, CHEN Jiawen, LIAO Weili, et al. Performance prediction of axial pump based on wavelet neural network[J]. Transactions of the CSAE, 2016, 32(10):47-53. (in Chinese)

20 李洋. 小波过程神经网络相关理论及其应用研究[D]. 哈尔滨:哈尔滨工业大学, 2008. LI Yang. Research on wavelet process neural network correlative theory and application[D]. Harbin: Harbin Institute of Technology, 2008. (in Chinese)

Prediction of Numerical Control Machine’s Motion Precision Based on Multivariate Chaotic Time Series

DU Liuqing ZENG Cuilan YU Yongwei

(CollegeofMechanicalEngineering,ChongqingUniversityofTechnology,Chongqing400054,China)

In order to solve the problem that information could be easily lost in the phase space constructed by the unit precision time series with finite length or containing noises, the method of predicting numerical control machine’s motion precision was put forward based on multivariate chaotic time series. Firstly, multiple characteristic quantity of motion precision were extracted from CNC machine tool. Delay time and embedding dimension of the multiple motion precision time series were worked out by the C-C algorithm. The low-dimensional sequences were mapped to high-dimensional space to establish a multi-precision state space by phase reconstruction of multivariate time series. The phase space established was the same topological isomorphism with the original system. The state space points’ track was described motion precision’s evolution in multivariate phase space. Then the principal component analysis was used to reduce dimensions of high dimensional phase space and remove redundant information. Finally, the state vector of the phase space was taken as a multi-dimensional input. The predicting model of wavelet neural network could be trained by the information constructed to achieve the motion precision prediction. The experiments results showed that the proposed method could well analyze the changing regulation of NC machine tools motion precision and the mean square error of prediction model was 0.009 5. Compared with the way of prediction by the unit chaotic time series, it had better predictive effects, and its adaptability and practicality were stronger.

CNC machine tool; motion precision; chaos; multivariate time series; prediction

10.6041/j.issn.1000-1298.2017.03.050

2016-11-28

2017-01-07

国家自然科学基金项目(51305476)

杜柳青(1975—),女,教授,主要从事数控机床精度设计和微弱信号检测研究,E-mail: lqdu1@126.com

TH115

A

1000-1298(2017)03-0390-06