超音速等离子喷涂NiCoCrAlYTa-10%Al2O3涂层性能的研究*

2017-04-13刘自敬

刘自敬,曾 威,杨 焜

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

超音速等离子喷涂NiCoCrAlYTa-10%Al2O3涂层性能的研究*

刘自敬,曾 威,杨 焜

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

采用超音速等离子喷涂技术在Cr28Ni48W5耐热钢基体上制备了NiCoCrAlYTa-10%Al2O3复合涂层,并对涂层的显微结构、孔隙率、结合强度、显微硬度,以及摩擦磨损性能进行了研究.结果表明,所制备的涂层结构致密,与基体的结合强度大于45 MPa,显微硬度可达500 Hv0.3以上,在常温和900 ℃下涂层的耐磨性能相较于基体得到显著提高,可满足高温下对涂层耐磨性能的要求.

超音速等离子喷涂;结构;耐磨性能

随着工业的发展和科技的进步,要求越来越多的机械设备或部件能在高参数(高温、高压、高速度和高度自动化)和恶劣的工况条件(如严重的磨损和腐蚀)下长期稳定的运行.因此,对材料的性能也提出更高的要求.由于材料的损坏和失效大多是从表面破损开始的,利用热喷涂技术在材料表面涂覆一层其它高性能材料可实现对基体材料的保护,这一技术近年来已在工业领域得到广泛应用.

本研究的目的在于开发一种能在高温条件下拥有良好耐磨性能的涂层.研究表明,Cr3C2-NiCr涂层具有良好的高温耐磨特性,广泛应用于850 ℃以下环境.然而在更高的服役温度下,热震容易导致涂层脱落,磨损速度也会显著增加,亟需开发能满足更高使用温度的耐磨涂层[1].MCrAlY涂层具有优良的抗高温氧化和腐蚀性能,但在高温下会因硬度低导致严重的磨损,为此需提高MCrAlY涂层的高温硬度.例如通过增加陶瓷氧化物颗粒来增加涂层的高温硬度.采用热喷涂方法制备的MCrAlY+陶瓷复合涂层可以提高高温部件的耐磨性能[2-3].加入Al2O3的CoCrAlTaY涂层因其优异的耐高温摩擦磨损性能和冲蚀性能,已在烟气轮机叶片、高温炉底辊等热端部件上获得应用.采用传统喷涂方法制备的MCrAlY+陶瓷复合涂层都存在一定的缺点,严重制约了该涂层体系的应用.例如,超音速火焰喷涂射流温度低,导致喷涂粉末(特别是陶瓷成分)在射流中较难充分熔融,涂层的沉积率低,生产成本高;等离子喷涂射流温度高,但所制备涂层的孔隙率高,结合强度较低,在使用过程中涂层容易剥落.因此,亟需开发新的涂层制备工艺.

本研究所采用的超音速等离子喷涂技术,结合了超音速火焰喷涂射流速度高和等离子喷涂射流温度高的特点[4-5].利用此技术在耐热钢基体表面制备了NiCoCrAlYTa-Al2O3复合涂层,并对涂层的显微结构及高温耐磨性能等进行了研究,以期开发一种能在高温条件下具有优异耐磨性能的涂层.

1 实验部分

1.1 粉末及基体材料

本研究选用NiCoCrAlYTa-10%Al2O3复合粉末作为喷涂材料,其中NiCoCrAlYTa粉末采用气雾化方法制备,球形度好,其粒度为5~35 μm (AMDRY 997, Oerlikon Metco, USA);Al2O3陶瓷粉末粒度为5~22 μm (AMPERIT®740, H. C.Starck, Germany).喷涂前,先将NiCoCrAlYTa和Al2O3两种粉末以质量比90∶10机械混合12 h,再将粉末置于80 ℃干燥箱中烘烤1~2 h,以去除粉末中吸附的水汽等,防止在喷涂过程中堵塞送粉管.

所用基体为Cr28Ni48W5耐热钢,该材料在常温下的机械性能较差,塑性较低,但当工作温度在1000 ℃以上时,即体现出优良的机械性能.先将基体用汽油除油和超声波清洗,再利用CS-600D型喷砂机对样品表面进行喷砂处理,去掉基体表面氧化层,以增加表面活性并提高涂层与基体间的机械咬合效率.喷砂材料为46号锆刚玉砂,喷砂压力为0.2~0.3 MPa,喷砂机的喷嘴轴向方向与样品表面保持60°~80°的夹角.喷砂处理后用压缩空气和超声波清除试样表面吸附的刚玉砂粒,获得干净、具有活性、易附着的表面状态.

1.2 涂层制备

采用从乌克兰引进的超音速等离子喷涂系统进行喷涂.将经喷砂处理的基体置于与喷枪垂直的位置,在未送粉的情况下利用等离子射流对基体预热2遍,以去除吸附在基体表面的水分子及其它杂质,喷涂时功率约为95 kW,喷距200 mm,送粉量30 g/min.喷涂过程中,采用压缩空气对试样进行持续的冷却.

1.3 性能检测

采用JEOL JSM-5910型扫描电子显微镜(SEM)对涂层表面及截面的显微结构进行观察;基于涂层截面SEM照片,采用图像分析软件UTHSCSA Image Tool测定涂层孔隙率;利用MH-5D型数字显微硬度计测试涂层横截面的显微硬度,加载载荷为300g,加载时间为15 s;根据ASTM C633标准测量涂层结合强度,利用电子式万能试验拉伸机进行拉伸实验,涂层断裂时的载荷与试样截面积之比即为涂层的结合强度,并对拉伸后断面形貌进行观察;采用UMT-3摩擦磨损试验机对涂层及无涂层基体的摩擦磨损性能进行测试,样品台转速为60 r/m,载荷为5 kg,常温下摩擦副为GCr15金属球,900 ℃时摩擦副为Si3N4陶瓷球,称量试验前后试样的质量以计算其磨损失重.

2 实验结果与讨论

2.1 涂层形貌

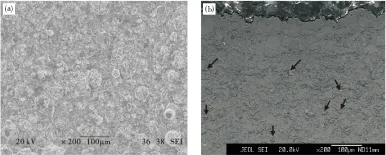

图1为超音速等离子喷涂NiCoCrAlYTa-10%Al2O3涂层的形貌.图1 (a)涂层表面形貌显示,涂层表面较为致密、粗糙,这是由于大部分送入等离子射流的粉末颗粒充分熔融后撞击到基体后具有良好的变形能力和填充缝隙的能力,在基体或已沉积涂层表面铺展良好并凝固成典型的薄片状结构,但局部仍存在一定数量的部分半熔融或未熔融颗粒.图1 (b)涂层截面形貌显示,涂层呈典型的层状结构,各层间可见清晰的界面,在箭头标示的位置可见弥散分布的小颗粒, EDS分析显示颗粒物为Al2O3,这对提高涂层硬度,改善涂层耐磨性能具有积极的作用.

图1 超音速等离子喷涂NiCoCrAlYTa-10%Al2O3涂层形貌 (a) 涂层表面;(b) 涂层截面Fig.1 Morphologies of NiCoCrAlYTa-10%Al2O3 coating prepared by supersonic atmospheric plasma spraying (a) top surface;(b) cross-section.

2.2 涂层的孔隙率、硬度及结合强度

基于涂层的截面形貌,利用图像处理软件测得涂层的平均孔隙率为3.0%.由于色差及对比度的原因,在图像处理过程中涂层内部部分层间氧化物条带及Al2O3颗粒被当作空隙,故涂层实际孔隙率应比3%更低.这说明用超音速等离子喷涂制备的涂层较常规大气等离子喷涂制备的涂层更致密.超音速等离子喷涂技术是以等离子体为热源,其中射流中心和边缘的喷涂粒子速度、温度梯度特别低,这样可保证进入射流中心的喷涂粉末颗粒充分熔融、撞击基体或者已沉积涂层表面后充分铺展并有效填补空隙,后续以超音速飞行的熔融颗粒产生的喷丸效应亦会夯实已沉积涂层,从而进一步降低涂层孔隙率.

涂层截面维氏硬度为505HV0.3,高于基体硬度195HV0.3,优良的涂层硬度主要归因于致密的涂层结构及弥散分布的Al2O3颗粒.致密的涂层结构还可在高温服役条件下有效阻止环境中的氧向涂层内部及基体扩散.

涂层与基体的结合强度是涂层最基本的性能之一,是保证涂层满足力学、物理和化学等使用性能的基本前提.结合强度差时涂层极易剥落,即便涂层本身性能极为优良,也不能对基体形成有效保护,以达到使用效果.本研究所制备的NiCoCrAlYTa-10%Al2O3涂层在未经过热处理的情况下平均结合强度可达46.9 MPa,拉伸实验时同一个试样发生部分胶断,同时在涂层/基体界面处发生失效,但在涂层层间的很少发生失效,说明涂层的内聚强度比涂层与基体间的结合强度更高.

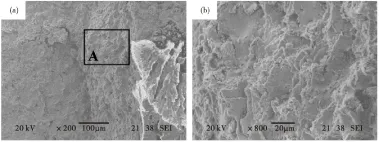

拉伸实验后试样胶断与涂层剥落交界位置处涂层断面形貌如图2所示.由图2可见,大量的涂层残留于基体,涂层内单个沉积物铺展较充分并呈薄片状,沉积物间界面比较完整.部分单个扁平沉积物内部有断裂的痕迹,说明此处涂层内部层间结合良好,断裂发生在单个扁平沉积物内部.机械结合是绝大部分热喷涂涂层与基体间的结合方式.在喷涂颗粒热能和动能的作用下,粉末颗粒和基体均发生显著的塑形变形,从而实现机械咬合.超音速等离子喷涂过程中,飞行颗粒经等离子射流加速后达到超音速并撞击基体或沉积涂层表面,实现紧密结合,有效提高涂层与基体的结合强度以及涂层的内聚强度.

图2 NiCoCrAlYTa-10%Al2O3涂层拉伸实验后断面形貌(a) 低倍;(b) 图 (a)中A区域的放大图Fig.2 Fracture morphology of NiCoCrAlYTa-10%Al2O3 coatings after tensile test(a)Low magnification; (b) Enlargement of area A in (a)

2.3 常温摩擦磨损性能

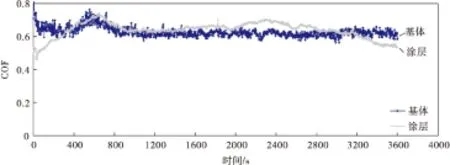

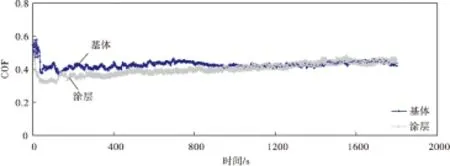

在常温下进行摩擦磨损试验,测试时间为60 min.测试时间内Cr28Ni48W5耐热钢基体的平均摩擦系数为0.63,而NiCoCrAlYTa-10%Al2O3涂层的平均摩擦系数为0.64.常温下Cr28Ni48W5耐热钢基体及NiCoCrAlYTa-10%Al2O3涂层的摩擦系数随时间的变化规律如图3所示.由图3可知,两条曲线均有明显的跑合阶段和稳定阶段特征,但变化趋势存在差异.基体在经历较短时间的磨合磨损波动后形成一个较为稳定的表面粗糙度,摩擦系数曲线变平缓.涂层磨合磨损过程相对较长,这是由于涂层表面存在未熔融或半熔融微凸体而较为粗糙.当磨球与涂层表面刚接触时,实际接触面积远远小于名义接触面积,在微观应力的作用下微凸体的形变使得摩擦阻力增加[6];当磨球与涂层表面的接触面积随时间增加逐渐增大时,摩擦系数亦逐渐趋于稳定,在测试的后期摩擦系数有下降的趋势.图3还显示,涂层试样摩擦系数的振幅比基体的小,这主要与基体在达到稳定跑合阶段后试样表面的粗糙度大有关.

图3 常温下Cr28Ni48W5耐热钢基体与NiCoCrAlYTa-10%Al2O3涂层的摩擦系数Fig.3 Friction coefficients of Cr28Ni48W5 substrate and NiCoCrAlYTa-10%Al2O3 coating at room temperature

虽然Cr28Ni48W5耐热钢基体与NiCoCrAlYTa-10%Al2O3涂层的摩擦系数相近,但两者之间的磨损程度存在明显差异.Cr28Ni48W5耐热钢基体磨损失重达到34.9mg,NiCoCrAlYTa-10%Al2O3涂层的磨损失重为0.7mg,仅为基体的2%,表明材料的耐磨性能得到显著改善.在相同的测试条件下,采用低压等离子喷涂所制备NiCoCrAlYTa涂层截面维氏硬度为460 HV0.3,摩擦系数为0.67,涂层的磨损量为2.9 mg.表明Al2O3成分的加入,对提高涂层硬度和改善涂层的耐磨性能具有重要作用.

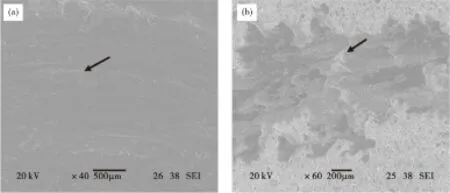

图4为常温下基体与涂层磨损试验后磨痕的形貌.图4(a)显示,Cr28Ni48W5耐热钢基体的磨痕宽而深,基体在法向载荷的作用下发生塑性变形,在磨球滑动过程中以剥层的方式不断脱落磨屑并被胶合在一起,形成箭头所示位置处的层状物;同时,局部区域可见沿滑动方向的犁沟,这可能是由于部分磨屑在磨损过程中嵌入基体中,在滑动中推挤基体使之塑性流动并犁出数道沟槽,引起磨粒磨损.简言之,常压下基体磨损机制以粘着磨损和剥层为主,并伴随磨粒磨损.图4(b)显示,NiCoCrAlYTa-10%Al2O3涂层的磨痕浅而窄,涂层的磨损面比基体的光滑、平整,没有明显的颗粒脱落和粘着现象,表明涂层在常温下具有良好的抗磨性能.在箭头所指位置可见原始涂层,说明在外加载荷的作用下,可继续增加磨球与涂层表面的接触面积.这也解释了图3中NiCoCrAlYTa-10%Al2O3涂层的摩擦系数呈下降趋势的原因.涂层磨损的机理是以微切削为主,在磨损过程中,由于涂层内部单个沉积物间结合良好,涂层表面存在的凸起未熔融或半熔融颗粒首先被切削,在外界的反复撞击与挤压下发生破碎,并与涂层剥离,最后脱落,造成涂层的磨损.

2.4 高温摩擦磨损性能

在900 ℃环境下进行摩擦磨损试验,测试时间为30 min.在测试时间内Cr28Ni48W5耐热钢基体的平均摩擦系数为0.43,NiCoCrAlYTa-10%Al2O3涂层的平均摩擦系数为0.40.图5为900 ℃环境下基体与涂层的摩擦系数随时间变化的规律.图5显示,Cr28Ni48W5耐热钢基体在经历较短时间的磨合磨损波动后即进入稳定磨损阶段,摩擦系数曲线变平缓.NiCoCrAlYTa-10%Al2O3涂层进入稳定磨损阶段后,摩擦系数明显略低于基体,但随着时间延长其摩擦系数逐渐增加.这主要是由于磨损过程中涂层剥落产生了更多的磨粒导致表面变得粗糙所引起.

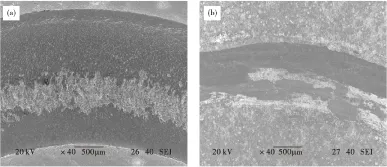

由于在高温环境中基体表面发生氧化而增重,故未测量试验后基体及带涂层试样的磨损失重,但由磨痕形貌可见两者有明显的差异.900 ℃下基体与涂层磨损试验后的磨痕形貌如图6所示.在高温环境下,Cr28Ni48W5耐热钢基体出现软化,使粘着趋势上升而抗高温断裂的抗力降低.在载荷的不断作用下基体发生塑性变形,在基体内部缺陷处萌生裂纹并扩展,进而在磨痕的心部形成如图6(a)所示的剥落蚀坑,在边缘可见材料因塑性变形而挤压的痕迹.特别是基体的撕裂剥落比常温状况(图4a)更明显,表明高温下基体的磨损更为严重,为此对高温耐磨涂层的需求更为迫切.图6(b)显示,NiCoCrAlYTa-10%Al2O3涂层的磨痕比常温下的(图4b)更完整和光滑,磨痕也更宽,局部可见涂层剥落现象.这表明随着温度的升高涂层的磨损变得更为严重.同时,基体表面由于氧化形成的Fe2O3硬质颗粒及涂层中的Al2O3陶瓷颗粒发生脱落,在持续磨损过程中也可形成犁沟,并引起磨粒磨损.虽然在高温下基体与涂层的平均摩擦系数接近,但NiCoCrAlYTa-10%Al2O3涂层的磨痕宽度比Cr28Ni48W5耐热钢基体的更窄,磨损更少,表明涂覆了涂层的基体高温磨损性能得到显著改善.这是由于采用喷涂方法制备的NiCoCrAlYTa涂层具有优异的抗高温氧化性能[7],而弥散分布于其中的Al2O3颗粒又可提高涂层的耐磨性能.

图4 常温磨损后磨痕的形貌(a) Cr28Ni48W5基体;(b) NiCoCrAlYTa-10%Al2O3涂层Fig.4 Wear tracks of test conducted at room temperatures (a) Cr28Ni48W5 substrate; (b) NiCoCrAlYTa-10%Al2O3 coating

图5 900℃下Cr28Ni48W5耐热钢基体与NiCoCrAlYTa-10%Al2O3涂层的摩擦系数Fig.5 Friction coefficients of Cr28Ni48W5 substrate and NiCoCrAlYTa-10%Al2O3 coating at 900℃

图6 900℃时磨损后磨痕的形貌(a) Cr28Ni48W5基体;(b) NiCoCrAlYTa-10%Al2O3涂层Fig.6 Wear tracks of test conducted at 900℃(a) Cr28Ni48W5 substrate; (b) NiCoCrAlYTa-10%Al2O3 coating

3 结 论

利用超音速等离子喷涂技术在Cr28Ni48W5耐热钢基体上成功制备了NiCoCrAlYTa-10%Al2O3复合涂层.该涂层的结构致密,与基体的结合强度大于45 MPa,显微硬度可达500 Hv0.3以上,涂层在高温环境下的磨损性能相较于基体得到显著改善,可满足高温下对涂层耐磨性能的要求.

[1] MATTHEWS S,JAMES B. Review of thermal spray coating applications in the steel industry: part 1 -hardware in steel making to the continuous annealing process[J]. Journal of Thermal Spray Technology, 2010, 19: 1267-1276.

[2] FUKUBAYSHI H.Present furnace and pot roll coatings and future development[C]. Proceedings of the International Thermal Spray Conference 2004. Osaka Japan:ASM International Materials Park OH USA,2004:125-131.

[3] GAO Y,NITTA H,TUCKER R C.Effect of manganese oxides on the durability of a cobalt based coating on furnace roll in continuous annealing lines[C]. Proceedings of the International Thermal Spray Conference 1995.Kobe Japan:High Temperature Society of Japan, 1995:53-57.

[4] YANG Y,LIN K, ZHAO Z,et al.Ablation resistance of HfC-SiC coating prepared by supersonic atmospheric plasma spraying for SiC-coated C/C composites[J].Ceramic International,2016,42: 4768-4774.

[5] BAI Y,HAN Z H,LI H Q,et al.Structure-property differences between supersonic and conventional atmospheric plasma sprayed zirconia thermal barrier coatings[J]. Surface & Coatings Technology,2011,205:3833-3839.

[6] 陈小明,周夏凉,吴燕明,等.高焓等离子喷涂WC-10Co4Cr涂层的耐磨性[J].中国表面工程,2015,28(6):88-95.

[7] 梁兴华,周克崧,刘敏,等.低压等离子喷涂NiCo-CrAlYTa涂层高温抗氧化性能[J].中国表面工程,2009,22(2):26-30.

Properties of NiCoCrAlYTa-10%Al2O3coating prepared by supersonic atmospheric plasma spraying

LIU Zijing,ZENG Wei,YANG Kun

GuangdongInstituteofNewMaterials,NationalEngineeringLaboratoryforModernMaterialsSurfaceEngineeringTechnology,TheKeyLabofGuangdongforModernSurfaceEngineeringTechnology,Guangzhou510650,China

In this study,the pre-mixed NiCoCrAlYTa-10%Al2O3powders were thermally sprayed onto Cr28Ni48W5 heat resistant steel substrate by supersonic atmospheric plasma spraying (SAPS).The microstructure,properties including porosity,bonding strength,micro-hardness,friction and wear characteristics were systematically investigated.The results shows that the coating structure is quite dense, bonding strength is larger than 45MPa,and micro-hardness is higher than 500 Hv0.3.In particular, the wear performance at both room temperature and 900℃ environment were significantly improved compared with the substrate without coating.

supersonic atmospheric plasma spraying;microstructure;wear property

2016-12-20

广东省科技计划项目(2013B010102023);广东省科学院项目(2016GDASPT-0206)

刘自敬 (1965-),男,广东省阳江市人,工程师,学士.

1673-9981(2017)01-0023-07

TG174.442

A