生产管理降低涂装车间VOC 、CO2排放量

2017-04-11郭定邦王洪亮沈彦亭梁卿卿

郭定邦,王洪亮,许 萧,沈彦亭,梁卿卿

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

百家论坛

生产管理降低涂装车间VOC 、CO2排放量

郭定邦,王洪亮,许 萧,沈彦亭,梁卿卿

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

随着中国经济的快速发展,汽车产销量快速增长,市场竞争日趋激烈,涂装作为汽车生产中的VOC(挥发性有机化合物)、CO2排放大户,就需要从生产管理方面来降低VOC、CO2的排放,减少汽车制造过程中对环境的污染,为人类的生存环境贡献一份薄力。

VOC排放;CO2排放;环境污染;生产管理;涂装换色;涂料利用率

0 引言

伴随我国GDP(国民生产总值)的持续升高,人民生活质量快速提高,汽车已经成为生活必需品走进普通百姓家庭。我国汽车产销量逐年增长,2015年达到2 300万辆,占全球整车产销量的1/4,成为名副其实的全球第一汽车产销大国。涂装车间在整个汽车生产过程中占整车生产能耗的25%以上,控制汽车涂装过程中的能耗及排放可以较大限度地降低整车生产过程中的能耗和挥发性有机化合物(VOC)的排放,保护环境。

涂装工艺工作者应从工艺规划、生产管理、过程控制、生产安排等多方面来降低车间VOC及CO2排放和能耗,减少由VOC及CO2排放带来的环境污染,为人类的居住环境贡献自己的微薄力量。

1 汽车涂装VOC及CO2排放的来源

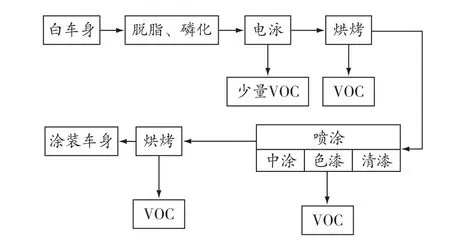

图1列出了汽车涂装VOC及CO2排放的主要工序,包含了涂料和胶类的施工及烘烤过程。

图1 VOC排放工序示意图Figure 1 The scheme of process for VOC emission

汽车涂装车间VOC排放来源主要有:中涂喷涂和烘烤、面涂喷涂和烘烤、点修补和烘烤、电泳烘烤、涂胶烘烤、喷蜡。虽然溶剂型中涂和色漆逐渐被水性中涂和色漆替代,但水性涂料存在施工固体分偏低、设备一次投入成本高、能耗增加、涂料利用率低、返修、返工率高等问题,2000年前建设的涂装车间大多仍采用溶剂型工艺。

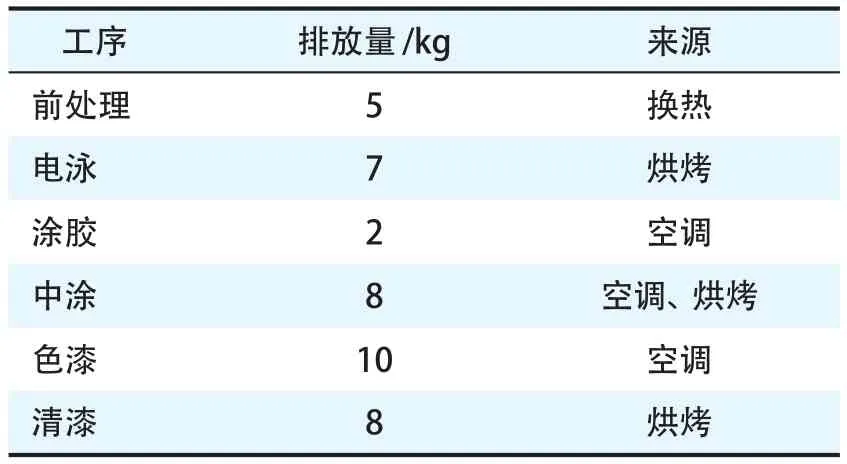

溶剂型汽车涂装车间CO2排放主要来源有:喷漆室空调送风、涂料调和室空调送风,电泳、涂胶、中涂、面涂烘烤,前处理,涂料换热等其它工序,统计数据见表1,表1中数据为以天然气为燃烧原料统计的结果,不适用于燃煤的企业。

表1 CO2来源及排放量Table 1 The source and emission of CO2

2000年后新建的工厂采用的中涂、色漆或免中涂工艺中,除清漆外全部替换为水性涂料,但水性涂料中依然含有13%~15%的溶剂,水性换色溶剂中溶剂含量高达15%。

2 VOC及CO2排放控制分析

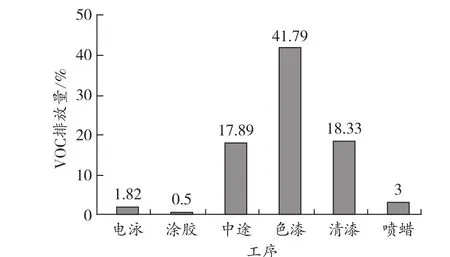

以溶剂型涂料施工工艺为前提,介绍VOC及CO2排放的控制,涂装工艺过程中VOC排放比例如图2所示。

图2 VOC排放比例Figure 2 The emission proportion of VOC

2.1 中涂

要降低涂装过程中VOC的排放,需要减少换色次数、减少每天生产的颜色种类,一种颜色配备一把静电喷枪,严格控制喷涂过程(按标准作业书要求作业)。

2.2 色漆

色漆是涂装过程中VOC挥发量较大的工序,严格控制色漆施工对降低整车VOC排放有很大帮助。

中涂打磨按标准作业要求,用手托、橡胶块打磨,保证打磨后的中涂漆膜平整,没有砂纸印迹,避免内外板色漆喷涂前的点补;有需要补漆的地方应该用修补中涂点补,点补用枪喷涂过程中可用0.2~0.3 MPa的压缩空气雾化,喷涂扇面按200 mm的枪距、50 mm调试,涂料利用率可提高50%以上,减少喷涂面积和过喷漆雾量;操作人员不能穿戴毛绒类衣物,避免纤毛掉落引起返工;喷涂的枪距和喷幅,按200 mm和300 mm进行点检,班组长作业过程中进行巡检,避免超出喷涂距离,造成油漆浪费;机器人轨迹仿形时要求膜厚均匀,误差不超过1 μm,为保证车身颜色和消除色差,通常用最低膜厚来衡量,因为色漆的主要功能是着色。

3 涂装生产的安排方式

现在涂装车间大多为多种车型混线生产,因为面对的消费群体差异,导致车身颜色种类相对较多,在30万台/a产能的工厂,生产2~3款车型时,颜色种类通常在20种左右,若生产时不从车型、颜色上进行规划调整,每天的换色次数会相当频繁,在100~150次,按每台车平均空一个车位,产能就降低50~75台。

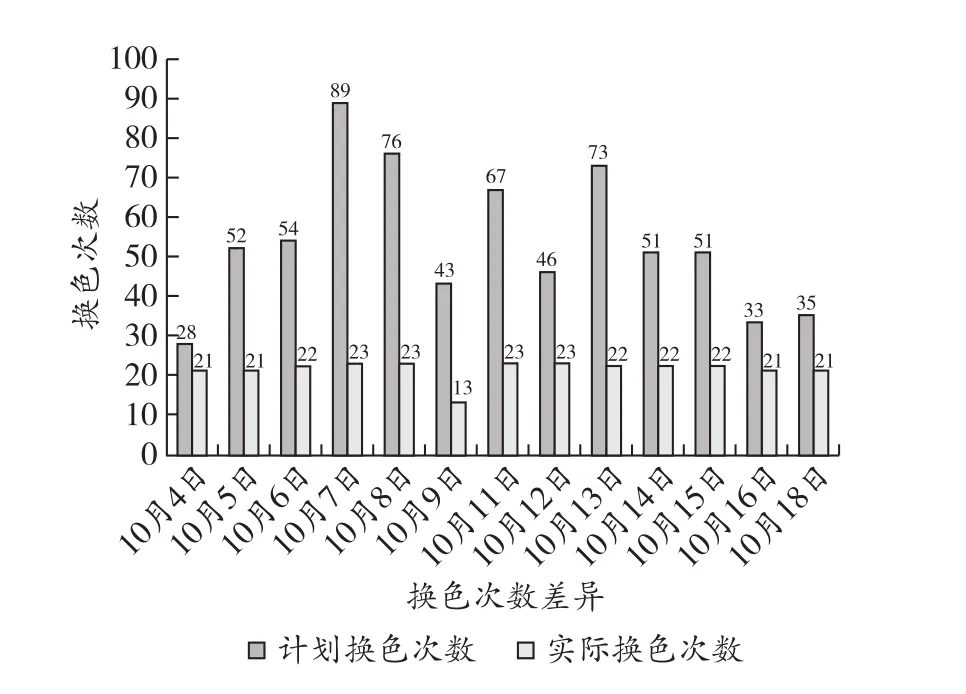

以一条日产750台车的生产线为例,这条线体有6把静电喷枪、10个静电旋杯、2把空气喷枪,单次换色的VOC排放约6~8 kg,不同颜色换色的排放有所差异,通过合理安排,每天换色次数可减少12~66次(图3),可节省约30个空位,每天可以降低约300 kg的VOC排放。

降低换色次数可以从以下几个方面着手:

(1) 杜绝相同颜色车辆连续喷涂时中间插入异色车辆,如白色车连续喷涂时中间插入黑色、红色车辆,前后需要各空一个车位,换色两次,即所谓的“夹花”现象;如果待喷涂车辆需要尽快进行异色喷涂,可以安排在换色中间,或清洗时进行喷涂,这样可以减少一次换色;

(2) 利用总装车间的粗排区,对涂装车间的生产进行调整,可以满足前后顺序小于100台车的生产调整;

(3) 同色生产,大批量的颜色(黑、白、银、灰、红),5个颜色每周安排一天集中生产,同色搭配1~2个小颜色,从根本上杜绝换色频繁现象(避免因换色清洗不彻底造成返工),这同样适用于水性漆喷涂和施工过程管理;

(4) 严格控制返工车喷涂时间,随相同颜色车辆返工,建立相应的考核机制;

图3 换色次数比较Figure 3 The comparison of color changing times

(5) 提高车间直行率和可动率,降低车间的在置数量,为涂装生产顺序提供便利。

4 结语

(1) 提高车身喷涂质量,严格控制返工车数量,可以消减VOC和CO2的排放。第一,严格控制色漆的喷涂质量及前处理电泳后的车身外观质量;第二,车间环境的控制,日常保洁的点检和颗粒分析,喷漆室和烤房的保洁需要重点监控,以往分析的在烤房和喷漆室出现的颗粒要制作成点检表,每次保洁完毕后按点检表相关内容进行点检确认,确保不再重复出现相同的问题。制定合理的生产计划,做到每天最少的换色次数(一个主机厂同时包含一个低温喷涂车间,降低塑料件的换色次数);

(2) 按1 000台/d排产,250 d/a计算,优化管理后,每年可减少105 t的VOC排放、155 t的CO2排放,可节约成本50~100万元;

(3) 500人的涂装厂优化管理后,每年可节约工时约10万小时,按25元/h计算,可节约人工成本250万元;

(4) 优化管理后,可以增加10 000台左右的产量,按5 000元/台的利润计算,在生产旺季、处于供方市场时可以增加5 000万元的利润空间。

Reducing VOC and CO2Emission in Automobile Painting Workshop by Production Management

Guo Dingbang,Wang Hongliang,Xu Xiao,Shen Yanting,Liang Qingqing

(Technology Center of Great Wall Motor Co.,Ltd.,Hebei Province Automotive Engineering and Technology Research Center,Baoding Hebei,071000,China)

With the rapid development of Chinese economy,automobile capacity has a rapid growth,and market competition is increasingly fierce. Reducing VOC and CO2emission by production management is necessary because of painting as major VOC and CO2emission in the automobile production,which is to reduce the environment pollution in automobile manufacturing and make contribution to human living environment.

VOC emission;CO2emission;environment pollution;production management;painting colorchanged;utilization of coatings

TQ 639

A

1009-1696(2017)01-0051-03

2016-08-10

郭定邦(1982—),男,大学本科,主要从事汽车涂装工艺的相关研究工作。