基于雷达测速曲线的车辆减速器单位制动能高自动计算方法

2017-04-09郭玉华

郭玉华,黄 华,谢 亮

(1.中国铁道科学研究院 通信信号研究所,北京 100081;2.国家铁路智能运输系统工程技术研究中心,北京 100081;3.北京交通大学 计算机与信息技术学院,北京 100044;4.交通数据分析与挖掘北京市重点实验室,北京 100044)

铁路编组站驼峰车辆减速器(以下简称减速器)的制动能力和动作可靠性直接影响着驼峰编组站的作业安全和运转效率[1]。减速器的单位制动能高是衡量减速器制动能力的主要技术指标,直接关系到减速器的现场维修维护和驼峰调速系统控制参数的调整,因此准确掌握实时的减速器单位制动能高,对促进减速器维护维修从“计划修”向“状态修”转变,提高减速器出口速度控制精度[2]具有重要意义。

对于减速器既有的研究主要集中在减速器的设计制造、可靠性分析、维保周期和作业性能状态监测等方面。其中,杨峥[3]等研制了不改变驼峰调车场现有调速制式条件下的重载减速器;李秀杰[4]等对减速器传动机构动作的可靠性进行分析,提出通过增设的曲拐拉杆传动机构缓解重载引起的减速器动作不可靠问题,取得了较好的实际效果;郭祥熹[5]基于计算和统计数据,通过整机和磨耗件寿命分析,确定减速器大、中修周期和使用年限。这些研究提升了减速器设备的使用寿命和作业安全保障能力,提高了维修保养的效率,但对减速器单位制动能高的研究还比较少,只有邱战国[6]等人提出了一种基于雷达测速的减速器单位制动能高自动计算与统计方法,通过能高曲线直观反映减速器的单位制动能高值,具有较好的实际意义;但该研究仅限于理论分析和推导,没有给出实际能高计算中如何剔除雷达测速曲线中的异常数据,以及如何确定可用的雷达测速曲线区段范围等,因此该方法没有达到实用的程度。

本文在既有减速器单位制动能高计算方法和驼峰自动控制系统雷达测速曲线基础上,提出雷达测速曲线中噪声和异常数据的处理方法、减速器作用区段定位方法及减速器作用下车辆加速度计算方法,实现基于雷达测速曲线的减速器单位制动能高的自动计算;在此基础上,对持续时间段内的单位制动能高进行异常值剔除、均值和标准差统计计算,得到单位制动能高的变化趋势;对该计算方法编制计算软件,以实现减速器单位制动能高的自动计算和展示。

1 减速器单位制动能高计算方法

减速器单位制动能高的传统计算方法分为理论计算和实测计算2类[7-8]。理论计算是指根据减速器对车辆的制动力,分析推导出减速器单位制动能高的计算公式,一般用于减速器的设计研发阶段。实测计算则是基于能量守恒和转换原理,根据实测的溜放车辆经过减速器制动前后速度的变化,推导出减速器单位制动能高的计算公式,即

(1)

式中:h为减速器单位制动能高,m·m-1;a为单台减速器对单钩车制动时产生的加速度,m·s-2;g′为考虑车辆车轮转动惯量影响的重力加速度,重车取g′=9.65 m·s-2;hp为减速器入口到出口区段的坡度换算得到的单位制动能高,m·m-1;hzh为车辆走行阻力、空气阻力等换算得到的单位制动能高,m·m-1。

该方法一般用于减速器安装后其单位制动能高的测试。在实测溜放车辆经过减速器制动前后的速度时,采用单辆重车经过全制动的减速器,并反复进行若干次,得到若干个单位能高值hi(i=1,2,…),计算hi的均值和均方差,以均值作为该减速器单位制动能高的实测值h,以均方差反映hi的离散情况,作为判断减速器单位制动能高测试结果可信度的依据。

由式(1)可知,对于具体的减速器,hp和hzh均为定值,所以只要根据雷达测速曲线确定单台减速器对单钩重车制动时产生的加速度a,即可计算得到实时的减速器单位制动能高。

2 调车场三部位减速器单位制动能高的自动计算

2.1 计算原理和流程

调车场三部位的1个减速器单元一般由2台减速器构成。作为溜放调车的目的制动位,三部位减速器的制动能高直接影响着调速效果,是车辆速度控制的关键部位,因此本文主要研究三部位减速器单位制动能高的计算方法。根据实际作业经验和驼峰场设计文档,三部位减速器入口到出口的线路坡度转换得到的单位制动能高hp与车辆走行阻力产生的单位制动能高hzh基本相等,可以近似认为互相抵消,即hp-hzh≈0,则此时公式(1)可简化为

(2)

如前文所述,基于雷达测速曲线,采用式(2)计算减速器单位制动能高仅适用于单辆重车的溜放过程。但实际溜放车组中存在编组大小不一、轻车、重车等多种情况,因此需要首先从所有的雷达测速曲线中筛选出单辆重车溜放的无报警的雷达测速曲线,如图1所示。

图1 雷达测速曲线

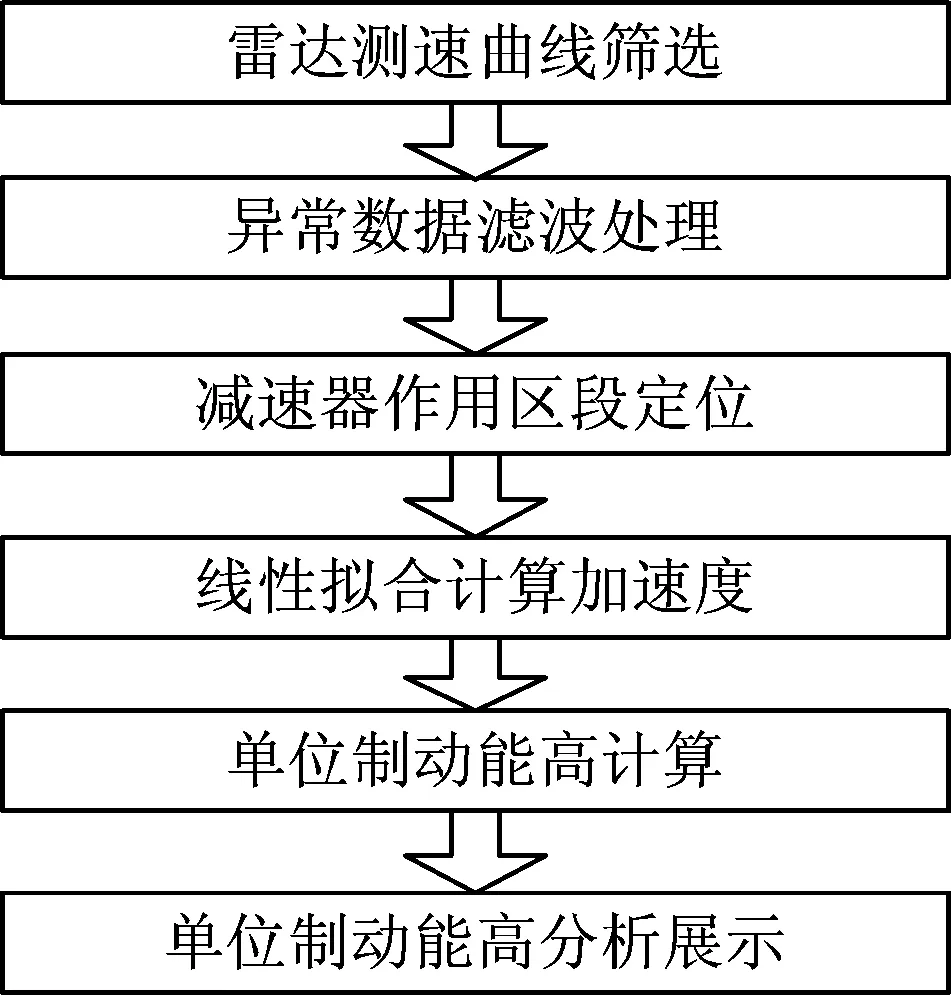

由于雷达测速时存在大量的干扰,致使曲线中存在测速误差、跳变、异常等数据,因此对该雷达测速曲线进行滤波,剔除干扰数据;其次,由于雷达测速曲线中存在单台减速器作用及2台减速器同时作用等情况,因此需要通过分析车辆在减速器上的走行位置,确定雷达测速曲线中可用于计算的减速器作用区段(简称为作用区段);针对该作用区段,再利用带噪声数据建模的方法计算得到加速度a;再利用式(2)计算得到三部位减速器单位制动能高;最后,对一定时间段内的减速器单位制动能高进行异常数据剔除、均值和标准差计算,展示出实时能高值及其变化趋势。在此基础上开发基于雷达测速曲线的减速器单位制动能高自动计算软件,实现减速器单位制动能高及其变化趋势的实时监测和展示。减速器单位制动能高计算流程如图2所示。

2.2 计算方法的验证

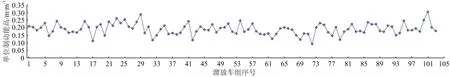

为验证基于雷达测速曲线的减速器单位制动能高自动计算方法的可行性,选取株洲北编组站下行编组场的雷达测速曲线进行人工试算。株洲北编组场下行编组场三部位有30股道,共安装60台6节T·JK2-B(50)型减速器,其中56台为2010—2013年间安装使用的,处于比较好的运用状态,具有典型性。从中选取编号为J2307,J2308,J2316,J2320,J2325和J2336的6台减速器作为研究对象,取其自2015年7月16日7:00至10月10日12:20期间的雷达测速曲线样本,采用人工方法,根据图2所示的流程分别试算每台减速器的单位制动能高,其中减速器J2320的部分单位制动能高如图3所示。由计算结果可知,J2320减速器的单位制动能高均值为0.191,均方差为0.001,又由于其理论值为0.120,可见计算结果的均值高于理论值且在合理范围内,离散度较小,与预期结果一致。同时,减速器J2320单月内的溜放车组数为147钩,每天约为5钩,基本可以满足计算减速器单位制动能高样本数据量的要求,说明本文提出的减速器单位制动能高计算方法是有效可行的。

图2基于雷达测速曲线的减速器单位制动能高自动计算流程

图3 减速器单位制动能高计算结果示例

2.3 雷达测速数据的滤波

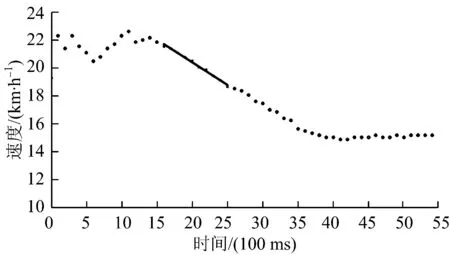

由车辆物理溜放过程的连续性可知,雷达测速曲线中存在的瞬间跳变数据为异常数据[9],如图4左侧起始部分所示。中值滤波法对脉冲噪声有良好的滤除作用,并且能够保护信号的边缘,使之不被模糊,这种特性正是剔除雷达测速异常数据所期望的。因此采用中值滤波法对雷达测速数据进行滤波。

图4 雷达测速异常数据

令车辆溜放过程中雷达采样点的速度序列为x={x1,x2,…,xn},中值滤波输出序列为v={v1,v2,…,vn},则滤波公式为

vi=Med(xi-L,…,xi,…,xi+L)

(3)

式中:xi为雷达测速曲线中测速点处的车辆溜放速度,km·h-1;vi为滤波输出的车辆溜放速度,km·h-1;n为采样点的个数;i为滤波窗口中心点的位置;滤波窗口大小为2L+1,L为滤波中心点i左右的样本数;Med为取中值操作。

式(3)的含义是:对以i为中心点、窗口大小为2L+1范围内的数据按从小到大的顺序排列,取排序结果中间位置的值作为滤波输出值vi;滑动滤波窗口即可根据输入序列x得到滤波后的车辆溜放速度序列v。通过中值滤波,剔除了异常数据。本文通过多次试验,取L=2,即滤波窗口取5进行滤波。

2.4 减速器作用区段定位

雷达测速曲线记录了溜放车组自压上踏板触发雷达开机,到出清减速器轨道电路区段的溜放速度数据,速度采样间隔时间为100 ms。由于车组长度、在减速器入口的速度以及出口定速不同,雷达测速时一般会持续记录10~20 s左右的速度数据[10],而实际可用于计算减速器单位制动能高的测速时间段只有1 s左右,因此,提出数据分析法与速度积分法相结合的混合定位法,用以准确定位雷达测速曲线中减速器的作用区段。

1)数据分析法

由三部位溜放车组的实际走行过程可知,当减速器未作用时,溜放车组的速度基本呈匀速或加速运动的态势,此时加速度a应接近于0或为某个正值,而当减速器作用时,加速度a为某个非0的负值。该加速度值变化反映的规律可作为在雷达测速曲线中定位作用区段的依据,这是因为其不依赖于编组场设备配置的先验信息,是溜放车组速度变化的客观规律,所以可以依据该变化规律确定备选的减速器作用区段。

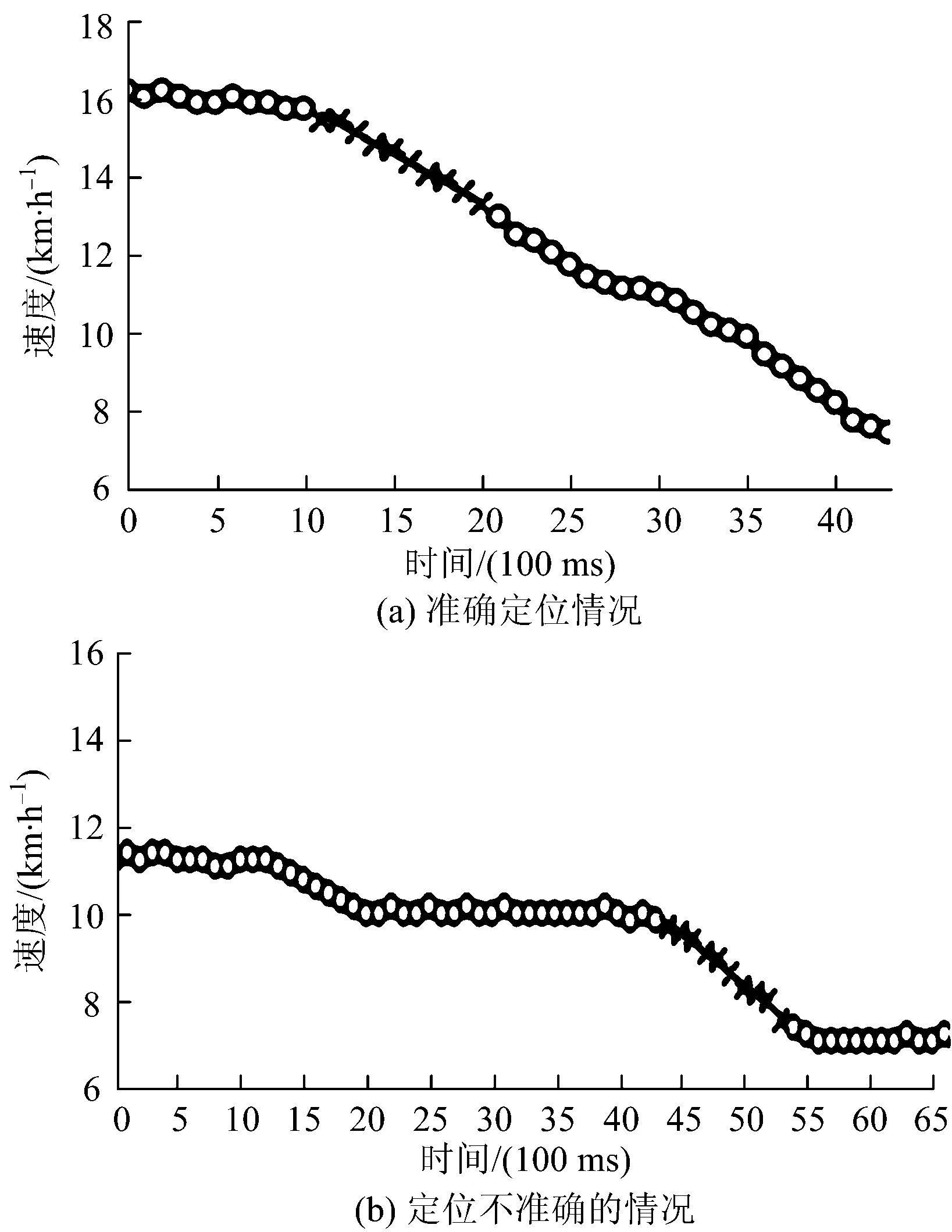

对于滤波后的雷达测速曲线,令曲线上相邻2个点的速度分别为v1和v2,测速间隔时间为Δt,则溜放车辆的加速度a可表示为

(4)

根据上述减速规律定位减速器作用区段,可以先通过计算雷达测速曲线中各个样本点处的加速度a,形成加速度序列,然后检测序列中加速度小于0的连续区段,即为减速器作用区段。受雷达测速结果存在误差和数据跳变的影响,加速度序列中会出现加速度小于0的小区段,需要对过小区段进行滤除或合并处理。若小区段相邻区段为非0负值,且其绝对值与该小区段的值相当,则意味着该小区段属于减速器作用区段,应合并;否则将该小区段滤除。单独应用数据分析的方法检测减速器作用区段时,大部分情况下检测效果较好,如图5(a)所示为正确的检测结果。但在车组入速较低或雷达测速误差较大时,对减速器作用区段的判定可能出现错误,如图5(b)所示为定位不准确的情况。

图5 基于数据分析的区段定位结果

2)速度积分法

令溜放车组的第1个转向架完全进入减速器时的速度为v1,该速度可作为计算减速器能高的起始速度,v1在雷达测速曲线中的准确位置可以通过速度积分方法确定。根据站场设备配置等先验数据,对于安装于三部位的第1台减速器,有

Lcar=S1-vstartt+len

(5)

式中:Lcar为车辆走行距离;S1为减速器入口端到轨道电路入口端的距离;vstart为雷达开机时溜放车辆的速度;t为采集到第1个雷达测速数据时车辆越过轨道电路入口端的时间,由雷达测速系统给出;len为单个转向架的长度。

为确定v1在雷达曲线中的位置和对应值,定义L为车辆溜放的距离,且L可通过积分得到,即

(6)

式中:vi为雷达测速曲线上的速度;Δt为测速时间间隔,取固定值100 ms;t1为积分时间上限。

当L=Lcar时,表示车辆的第1个转向架完全进入减速器,则该时刻为t1时刻,对应的雷达测速曲线上的速度为v1;根据目前各型车辆的定距、单台减速器长度和式(2)的应用条件,令1 s后的雷达测速为v2,则雷达测速曲线中从v1到v2之间的曲线就是第1台减速器的作用区间。第2台减速器作用区段的定位可以此类推。

速度积分方法能够确定减速器对车辆作用的开始时间和对应的车辆溜放速度,但该方法对编组场布局配置的先验知识、雷达测速精度和开机时间较为敏感,若先验知识不准确或雷达测速数据存在异常值,则可能出现定位不准确的情况。

3)混合定位法

为克服单独采用数据分析法和速度积分法定位减速器作用区段时的不足,本文提出混合定位法。该方法首先通过数据分析法确定候选减速区段,再利用速度积分法判定正确的减速器作用区段。该方法利用数据分析法检测减速区段时通过适当放宽非零值序列的阈值条件,至少可以检测出1个及其以上的降速区段,再利用速度积分法和编组场布局的先验知识对检测出的减速器作用区段进行正确性判定,能够很好地解决图5(b)所示的定位不准确的情况。混合定位法综合利用了站场结构分布的先验知识和减速器作用时溜放车组的减速特征,能够准确定位减速器作用区段,定位过程如图6所示。

图6 减速器作用区段定位流程

2.5 单位制动能高的计算

根据减速器作用区段确定加速度a的方法有:基于随机抽样一致性(RANdom Sample Consensus, RANSAC)[11-12]的参数估计法、首末点计算法和最小二乘法。对于雷达测速曲线,尽管通过中值滤波法剔除了部分异常数据点,但受滤波窗口大小的限制以及多个连续异常数据点的影响,曲线中仍然存在误差和异常数据,而首末点计算和最小二乘法容易受到异常点的干扰。为此,采用RANSAC参数估计法计算加速度a。

RANSAC参数估计法是Fischler和Bolles最先于1981年提出的,是基于1组包含异常数据的样本数据集,计算出其数学模型M的参数并得到有效样本数据的算法。其基本假设是数据样本中既包含正确数据,也包含异常数据。异常数据通常为数据集中包含的噪声,可能是由错误的测量、假设或计算等因素产生的。RANSAC参数估计法同时假设基于给定的1组正确数据,存在可计算的符合数据分布规律的模型。采用RANSAC参数估计法计算加速度a的主要步骤如下。

(1)从减速器作用区段的速度集合V中随机选择2个速度样本构成子集S,根据这2个速度样本的值和采样时间建立线性模型M,加速度a为模型M的斜率参数。

(2)计算模型M作用于剩余集合V-S中样本点时输出与实测值的误差,若误差小于给定的阈值ζ,则将对应的样本与集合S一起构成1个新的集合S*,S*为集合S的一致集。

(3)若一致集S*中元素的数量大于等于N,N为某个设定的标准(如可以取N为集合V中样本数的80%),则认为得到正确的模型参数,再利用集合S*通过最小二乘法重新计算得到新的模型M*,模型M*的斜率参数即为加速度a的候选值;否则丢弃该模型。

(4)重复上述步骤(1)—(3),达到指定次数后,若未找到一致集,则算法失败,表示无法根据给定数据建立所需的线性模型;否则,上述过程中最大一致集对应的模型M即为最优模型,模型M的斜率即为所求的加速度a,算法结束。

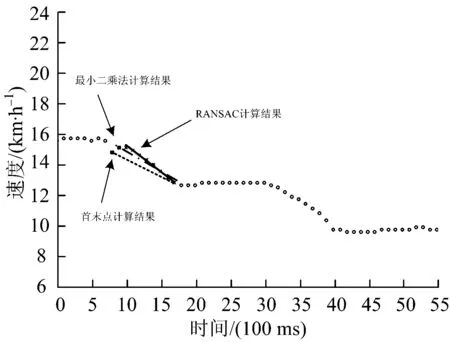

采用RANSAC参数估计法计算加速度a的流程如图7所示,计算结果如图8所示。为了对比RANSAC参数估计法计算a的效果,将采用最小二乘法线性拟合和首末点计算得到的加速度a也一并绘制在图8中。由图8可知:对于包含噪声和异常数据的计算模型参数估计问题,RANSAC参数估计法比最小二乘法和首末点计算方法的效果更好,得到的结果更能体现作用区段中样本点的分布规律。这是因为,RANSAC参数估计法能够避免异常数据点的影响,更有效地捕获数据特性并得到最优的计算模型。

图7 加速度a的计算流程

图8 3种计算方法拟合噪声数据结果的对比

2.6 单位制动能高的自动计算及展示

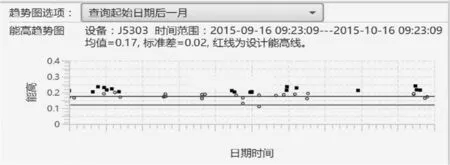

采用上述方法可以计算得到某一具体时刻的减速器单位制动能高。在实际现场中,需要对一定时间范围内减速器单位制动能高的变化情况进行统计分析,明确减速器单位制动能高随时间和作业量的变化趋势,从而为维修提供决策依据。因此,以时间为横轴、以减速器单位制动能高为纵轴,绘制散点图,展示减速器单位制动能高随时间的变化趋势。根据减速器设备性能特点和现场维修维护的需要,确定以1周、2周、1个月为显示周期,给出对应时间段内的减速器单位制动能高的均值和标准差。

采用Java语言对该计算方法编制计算软件,实现减速器单位制动能高的自动计算和展示,并以散点图的方式展示,如图9所示。需要指出的是,由于车辆溜放过程中受天气、车轮状况等诸多因素的影响,实际上减速器单位制动能高h会在一定的数值范围内变化。以T·JK2-A(50)型减速器为例,单位制动能高的理论计算值为h=0.12 m·m-1,而实际上h一般会在0.12~0.20 m·m-1之间波动,低于0.12 m·m-1或高于0.2 m·m-1都是不正常的。采用本文提出的方法计算时,对于不正常的单位能高值h,在散点图上显示为黑色,而正常的单位能高值显示为紫色。

图9 基于雷达测速曲线的减速器单位制动能高自动计算的展示界面

3 现场应用情况

为验证本文提出方法的准确性和有效性,选取株洲北下行编组场三部位的雷达测速曲线,采用基于该方法的计算软件进行计算,并将软件计算结果与手工试算结果进行对比;还将该软件应用到乔司、合肥东编组站,根据减速器现场实际应用和维修维护情况对软件计算结果进行验证。结果表明:该软件计算得到的减速器单位制动能高是准确的、有效的,能够实时反映减速器当前的状况。该软件可为减速器维修维护提供数据支持。比如,对照减速器单位制动能高的理论值(如T·JK2-A(50)为h=0.120 m·m-1,T·JK3-A(50)为h=0.125 m·m-1),若计算结果中偶尔出现单位制动能高计算结果过低,则可以首先考虑是否由于下雨、油轮、薄轮、雷达数据跳变等原因引起的;若出现减速器单位制动能高计算结果低于理论值达到一定比例(约10%)情况,则提示应注意观察、查找原因;若出现持续低于理论值约10%的情况,则表明减速器单位制动能高不能达标,需对减速器的开口尺寸进行调整,如果调整开口后,单位制动能高的值仍不能得到有效改善,并确认不存在其他因素,则提示减速器使用寿命可能达限,应安排中修或大修。

4 结 论

本文提出了利用雷达测速曲线进行减速器单位制动能高自动计算的方法。提出了利用中值滤波法对雷达测速曲线进行滤波处理,利用速度积分法和数据分析法相结合进行减速器作用区段定位,利用RANSAC带噪声数据建模并对减速器作用区段进行数据拟合计算得到a,进而计算减速器的单位制动能高;对一定时间段的减速器单位制动能高进行统计分析。编程实现了基于雷达测速曲线的减速器单位制动能高的自动计算。将该软件安装在驼峰控制系统主机上,利用雷达测速曲线进行减速器单位制动能高的实时计算和统计展示,并与手工试算结果对比。结果表明:该软件的计算结果与设备实际情况高度一致,既能得到减速器的实时单位制动能高,又能反映单位制动能高在给定时间范围内的变化趋势,表明本文提出的基于雷达测速曲线的减速器单位制动能高自动计算方法的正确性和可行性。软件输出结果可用于指导减速器的养护维修,从而提高车组溜放速度的控制精度。

[1]赵连祥.驼峰调速系统及设备的发展及应用选择[J].减速顶与调速技术, 2015(2):1-7.

(ZHAO Lianxiang.The Development and Application of Choice for Hump Speed Control System and Brake Equipment[J].Retarders & Speed Control Technology, 2015(2):1-7. in Chinese)

[2]栗学人. TBZKⅡ型驼峰自动控制系统[J]. 铁道通信信号, 2010,46(增刊):29-31.

(LI Xueren. TBZK Ⅱ Hump Automatic Control System [J].Railway Signalling & Communication, 2010,46(Supplement): 29-31. in Chinese)

[3]杨峥, 高立中, 邱战国. 驼峰重载车辆减速器的研制[J]. 中国铁道科学, 2007, 28(5):139-144.

(YANG Zheng, GAO Lizhong, QIU Zhanguo. Development of Hump Heavy Haul Car Retarder[J].China Railway Science, 2007, 28(5):139-144. in Chinese)

[4]李秀杰, 郭玉华, 高立中. 提高车辆减速器传动机构可靠性的研究[J]. 铁道通信信号, 2013, 49(12):1-3.

(LI Xiujie, GUO Yuhua, GAO Lizhong.Research on Improving the Reliability of Car Retarder[J]. Railway Signalling & Communication,2013, 49(12):1-3. in Chinese)

[5]郭祥熹. 车辆减速器寿命和大修周期探讨[C]//2004年自动化驼峰研讨会. 乌鲁木齐:中国铁道学会自动化委员会,2004:60-64.

(GUO Xiangxi.Discussion on Life and Overhaul Cycle of Car Retarder[C]//Workshop for Automatic Hump Yard, 2004. Urumuqi:China Railway Society Automation Committee, 60-64. in Chinese)

[6]邱战国,邢群雁,胡淼.车辆减速器单位制动能高的计算与统计[J]. 铁道通信信号,2013,49(3):11-14.

(QIU Zhanguo, XING Qunyan, HU Miao. Car Retarder Energy Taken out per Unit Length Calculation and Statistics[J].Railway Signalling & Communication, 2013,49(3): 11-14, in Chinese)

[7]中华人民共和国铁道部. TB/T 2845—2007 车辆减速器技术条件[S]. 北京:中华人民共和国铁道部,2007.

(Ministry of Railway of the People’s Republic of China.TB/T 2845—2007 Technical Requirements for Car Retarder [S].Beijing: Ministry of Railway of the People’s Republic of China, 2007. in Chinese)

[8]李海鹰,张超.铁路站场及枢纽[M].北京:中国铁道出版社,2014.

[9]汤百华.自动化驼峰调速系统[M].北京:中国铁道出版社,1993.

[10]徐万安,史绚,林通源. 基于FNN的驼峰车辆减速器出口速度的计算[J]. 中国铁道科学, 2001,22(3):27-30.

(XU Wanan, SHI Xuan, LIN Tongyuan.Calculating Exit Speed of Rolling Cuts Based on Fuzzy Neural Networks[J]. China Railway Science, 2001, 22(3): 27-30. in Chinese)

[11]FISCHLER M A, BOLLESRC. Random Sample Consensus: a Paradigm for Model Fitting with Applications to Image Analysis and Automated Cartography[J].Communication Association Computer, 1981,24(6):381- 395.

[12]RAGURAM R, FRAHM J M, POLLEFEYS M. A Comparative Analysis of RANSAC Techniques Leading to Adaptive Real-Time Random Sample Consensus[C]//Computer Vision-ECCV 2008.Marseille, France: Springer, 2008:500-513.