自动脱螺纹的笔尖多型腔注塑模具设计

2017-04-07彭力明姚幼培

彭力明,姚幼培,夏 天

(1.宁波职业技术学院机电学院,浙江宁波315800;2.贝发集团股份有限公司模具部,浙江宁波315801)

机械与模具

自动脱螺纹的笔尖多型腔注塑模具设计

彭力明1,姚幼培2,夏 天1

(1.宁波职业技术学院机电学院,浙江宁波315800;2.贝发集团股份有限公司模具部,浙江宁波315801)

采用“内螺纹型芯旋转+塑件止转+塑件轴向移动”作为笔尖注塑模的动作组合,实现成型笔尖塑件完整内螺纹的要求。采用“四列多行”式矩形多型腔布局方式,并配合多级齿轮传动,提高了同一模具幅面下的型腔数量,使模具结构更加紧凑。在此基础上设计了一副24腔的笔尖注塑模具结构。生产实践表明,自动化生产可靠,笔尖螺纹品质好,适合批量生产。

注塑模具;笔尖;内螺纹脱模;多型腔布局

0 前言

含内螺纹结构的塑料件在注塑模具中采用何种方式进行脱模,与螺纹的结构和品质、模具自动化生产要求等多方面密切相关,是模具结构设计的重点和难点。

王成[1]以带内螺纹的塑料瓶盖为例,设计了一种直接利用开模动作驱动齿轮转动实现内螺纹脱模的结构,模具采用1模8腔的圆形布局。池寅生等[2]以水杯盖为实例,探讨了具有内螺纹和侧孔的杯盖类产品注塑模具设计方法、要点和工作过程,模具在动模侧采用液压缸通过齿条驱动齿轮旋转方式实现内螺纹的自动旋脱,模具为1模4腔的矩形布局。张维合[3]根据连接管零件的结构特点,采用“马达+链条+链轮”的方式,实现内螺纹的自动脱模,模具也是1模4腔的矩形布局。沈忠良等[4]针对体积细小的笔帽塑件,设计了1模4腔直线分布、锥齿轮驱动齿轮轮系转动的自动完整脱螺纹塑料注塑模具。谭小红等[5]则通过把笔尖内螺纹优化设计成三段轴向开槽结构,采用内缩式螺纹型芯和二次顶出相结合,实现了内螺纹的自动脱模,型腔数量达到了1模16腔。这些典型的内螺纹脱模模具方案,对笔尖多型腔模具的设计具有很好的借鉴意义,但并不满足笔尖模大批量生产的实际需要。

本文从脱螺纹动作方案和型腔布局方案分析入手,确定了“四列多行式”矩形布局+“齿轮传动式”旋转螺纹型芯的笔尖塑件最优模具设计方案。在此基础上,设计了一副24腔的笔尖模具结构。

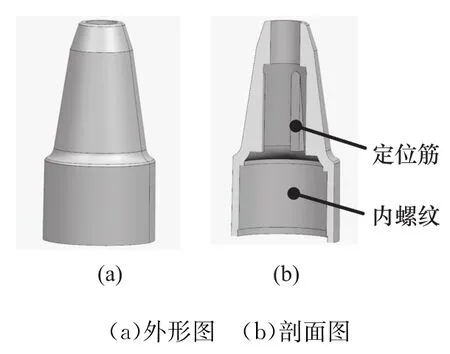

1 产品开模分析

中性笔笔尖塑件的外观造型简单,内部有定位筋和内螺纹(M7×0.75),螺纹高度为4.5 mm(图1)。产品成型精度要求较高,外观面不能有缩瘪、毛刺、飞边等缺陷,内螺纹要求旋入顺滑,不能滑扣。产品最大外径为φ8.25 mm,最大高度为16.3 mm,质量约为0.22 g。材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),成型收缩率为0.005。大批量生产,要求模具出数尽量多,且满足自动化生产的需要。

图1 笔尖产品图Fig.1 Pen tip part

2 模具方案设计

2.1 脱螺纹动作方案

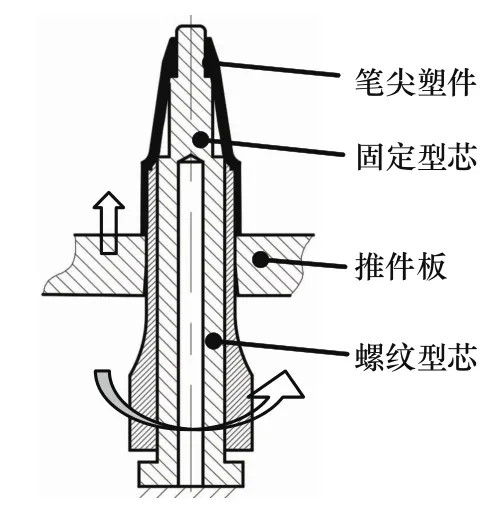

内螺纹如何脱模是笔尖模具方案的重点考虑内容。笔尖内螺纹的牙型、长度等因素不允许采用螺纹强脱方式。而笔尖内部狭小的空间和成型完整螺纹的要求,也导致很难采用内缩式螺纹型芯进行内螺纹脱模。

采用内螺纹型芯旋转脱模,需要塑件和内螺纹型芯相互运动配合,即“内螺纹型芯旋转+塑件止转+塑件轴向移动”或者“内螺纹型芯旋转+内螺纹型芯轴向移动+塑件止转”。2种运动配合方式都需要塑件能在内螺纹型芯旋转时能止转。从笔尖塑件的结构分析,可以利用笔尖内部的定位筋实现塑件的止转功能。因此采用螺纹型芯进行旋转脱模是笔尖塑件内螺纹脱模的最佳方案。

运动配合方式如图2所示。固定型芯固定在模板上不动,笔尖塑件通过内部的定位筋结构与固定型芯形成止转。螺纹型芯空套在固定型芯上,通过外力负责脱螺纹转动动作。在脱螺纹转动的同时,推件板负责提供轴向运动,把塑件刮出型芯。

图2 内螺纹脱模运动示意图Fig.2 Thread demolding motion

2.2 型腔布局方案

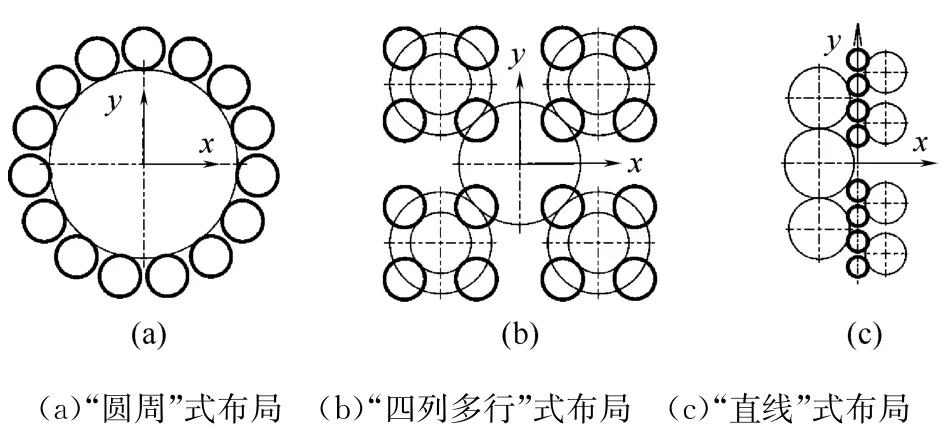

推件板沿开模方向的运动动力,通过在推件板下面对称设置几个弹簧,就可以较好地解决。但如何驱动多型腔的内螺纹型芯同向转动,则是设计的难点。一般来说,型腔数量较多时,均采用齿轮轮系方式。

适合多型腔的齿轮脱螺纹传动布局方式(即模具型腔布局方式),如图3所示,常用的有3种。图3(a)为产品型腔布置在中心齿轮圆周上,传动链简单。随着腔数的增加,模具幅面在x和y方向会同时加大。且腔数越多,模具中心的空间浪费越大。图3(c)为产品型腔布置在模具y方向,腔数越多,模具y轴方向越长。实际设计中,一旦超过8腔,传动链就比较复杂,因此腔数不能太多。图3(b)为“四列多行”式矩形布局,传动链虽然也比较复杂,但“四列多行”式矩形布局更有利于齿轮传动链的空间对称布置。

图3 常用多型腔齿轮脱螺纹布局Fig.3 Typical gear transmission layout for thread demolding

一般来说,安装在同一台注塑机上的模具,其幅面的扩大都是沿着y方向进行,而x方向的尺度则不能超过注塑机哥林柱的间距。随着“四列多行”式矩形布局“行数”的增加,模具幅面仅在y方向发生变化,但腔数却成4倍的快速增加。因此特别适合笔尖一类的小产品螺旋脱模。需要注意的是,随着布局“行数”的增加,传动链也会引起模具高度的迅速增加。根据经验,笔尖多腔模的常用腔数为32和24两种,图4分别为32腔和24腔笔尖型腔布局的传动链布置形式。

图4 典型的32腔和24腔传动链布局Fig.4 32/24 cavity gearing chain layout

3 24腔笔尖模具结构设计

3.1 模具结构及动作

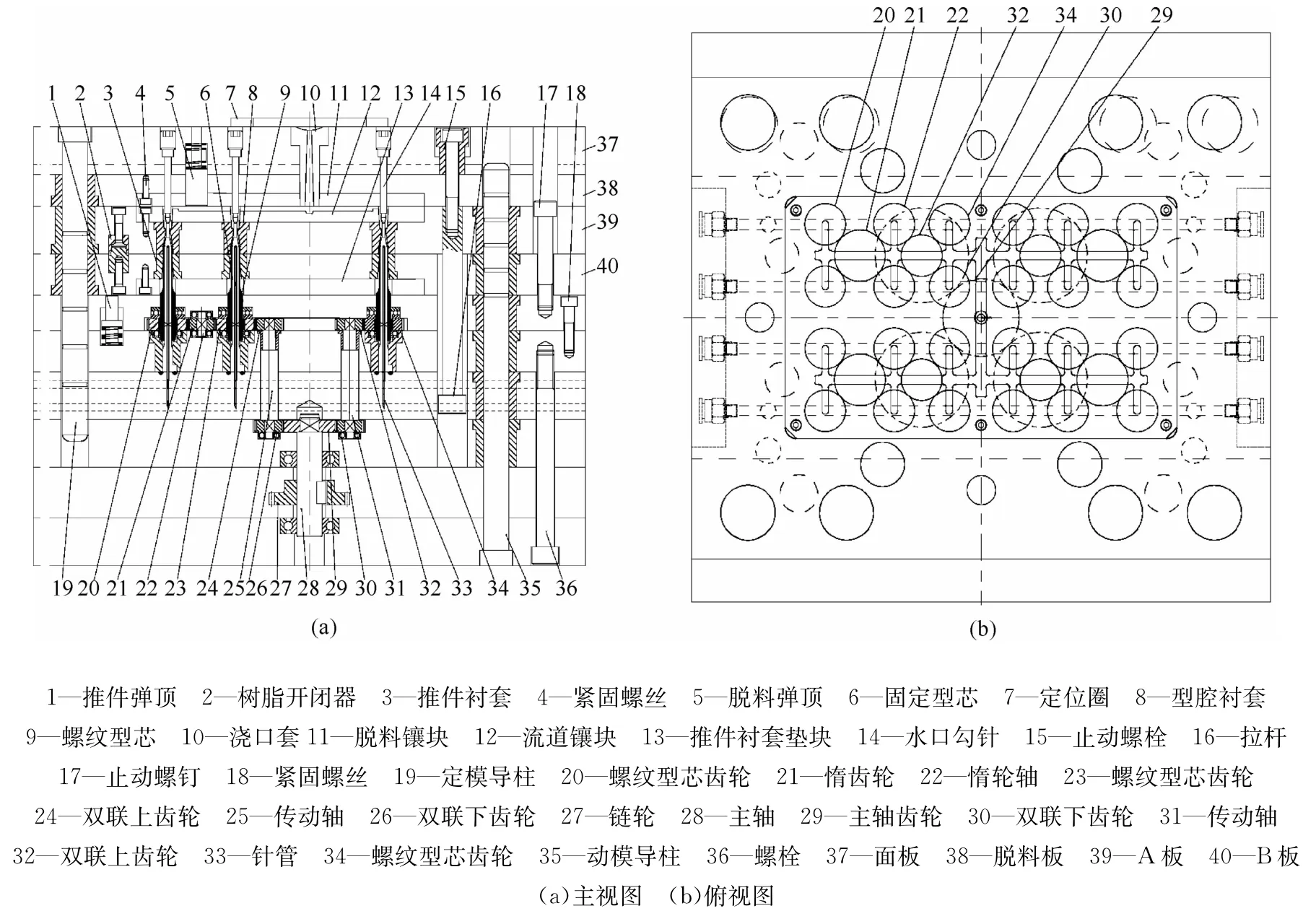

模具结构如图5所示。液压马达带动主轴旋转,固联主轴齿轮29啮合双联下齿轮,带动同轴的双联上齿轮转动,然后与螺纹型芯齿轮23、34啮合,产生脱螺纹需要的型芯转动。齿轮20的传动路线,则需要在齿轮23后面增加惰齿轮21,利用它把运动传动到齿轮20。

在水口勾针14和树脂开闭器2作用下,模具首先在脱料板38和A板39之间分型,浇口拉断。在止动螺栓15和脱料弹顶5的作用下,面板37与脱料板38之间接着分型,料柄脱出。继续开模,在拉杆16作用下,A板39与B板40分型。分型结束后,液压马达驱动螺纹型芯转动,在推件弹顶1和止动螺丝17作用下,产品脱模。

图5 24腔笔尖的模具结构Fig.5 Pen tip injection mold structure with 24 cavities

3.2 冷却及浇注系统

上模在分流道上设置有几字形冷却回路,下模型芯的冷却采用喷管式冷却。

针对1模24腔的设计要求,如果采用多型腔的浇注系统平衡设计,会使得流道很长。由于笔尖产品很小,形状也不复杂,模塑精度要求中等,采用图6所示的非平衡浇注系统,更加合理。分流道形状为U形。采用两点式进胶,更有利于型腔料流平衡,防止小型芯受冲击偏心。

3.3 注意事项

为了确保模具设计工作的可靠性,从设计的角度来说,还需要注意以下几个问题:

(1)理论上齿轮啮合的中心距为m(Z1+Z2)/2,但由于模具企业常常采用线切割加工需要的齿轮,因此齿轮齿形的精度以及齿轮分度圆与中心孔的同轴度,都极大依赖于线切割机床的精度和操作人员的水平。因此设计时,齿轮中心距一般都扩大0.1~0.2 mm,防止齿轮转动卡死;

(2)由于齿轮21和23的每一个齿在每一转中要承受两次啮合,更恶劣的工况更容易引起断齿、疲劳等破坏,因此需要注意齿轮的选材、热处理等;

(3)务必在上模设置脱料弹顶5,该脱料弹顶需预压顶在分流道位置。此装置确保分流道凝料能从脱料板上分离脱落。

图6 浇注系统Fig.6 Runner and gate system

4 结论

(1)实际生产验证了24腔笔尖注塑模具旋转脱螺纹方案和“四列多行”式矩形布局方案,能可靠地获得高品质的笔尖内部全螺纹;

(2)笔尖多腔模具结构,在确保实际传动链不过长的情况下,腔数可高达32腔,大大提高了模具自动化生产效率;为类似产品的注塑模具设计提供了很好的参考。

[1] 王 成.螺纹旋转脱模内螺纹塑件注塑模设计[J].工程塑料应用,2013,41(2):52-54.Wang Cheng.Injection Mold Design with Thread Rotating Demoulding Mechanism of Plastic Part with Internal Thread[J].Engineering Plastics Application,2013,41(2):52-54.

[2] 池寅生,陈建锋,孙庆东,等.自动脱螺纹的水杯盖三板注塑模具设计[J].塑料科技,2015,43(5):77-80.Chi Yinsheng,Chen Jianfeng,Sun Qingdong,et al.A Three-plate Injection Mold Design for the Lid of Cup with the Thread Automatically Demolding Mechanism[J].Plastics Science and Technology,2015,43(5):77-80.

[3] 张维合.连接管自动脱螺纹注塑模具设计[J].中国塑料,2015,29(9):96-99.Zhang Weihe.Design of Injection Molds with Automatic Tread Demoulding Systems for Connecting Pipes[J].China Plastics,2015,29(9):96-99.

[4] 沈忠良,肖国华,徐 生,等.自动脱螺纹笔帽模具结构设计[J].江苏科技信息,2016,(5):60-61.Shen Zhongliang,Xiao Guohua,Xu Sheng,et al.Structure Design of Automatic Thread Demoulding Pen Cap Mould[J].Jiangsu Science&Technology Information,2016,(5):60-61.

[5] 谭小红,王雷刚,盘周光.笔尖注塑模螺纹脱模机构的优化设计[J].工程塑料应用,2008,36(1):59-61.Tan Xiaohong,Wang Leigang,Pan Zhouguang.Optimization Design of Automatic Threads Demoulding Mechanism of Injection Mould for Pen Tip[J].Engineering Plastics Application,2008,36(1):59-61.

Design of Multi-cavity Injection Molds with Automatic Thread Demolding Function for Pen Tip Parts

PENG Liming1,YAO Youpei2,XIA Tian1

(1.Mechanical and Electrical Engineering Department,Ningbo Polytechnic,Ningbo 315800,China;2.Mold Department of Beifa Group Co,Ltd,Ningbo 315801,China)

An injection mold was designed in the cavity layout and internal thread demolding modes for a pen tip part.The mold action consists of the thread sleeve rotation,rotation block and linear translation along the axis of part,which realized a whole internal thread in the pen tip part.Moreover,the four-columns and multi-rows layout and gear transmission were selected for this multi-cavities injection mold when designing,thus making this mold more compact.On the basis of this design idea,an injection mold with 24 cavities for the pen tip part was designed and manufactured.The practical production indicated that the assembly line has a high automation by using this mold and also exhibited a high efficiency in mass production.

injection mold;pen tip part;thread demolding;multi-cavity layout

TQ320.66+2

:B

:1001-9278(2017)03-0100-04

10.19491/j.issn.1001-9278.2017.03.018

2016-10-12

2015年浙江省教育厅访问工程师项目

联系人,429161309@qq.com