涤纶短纤维摩擦系数测试及其影响因素的研究

2017-04-05韩春艳

季 轩,韩春艳,陈 艳

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900;2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

分析测试

涤纶短纤维摩擦系数测试及其影响因素的研究

季 轩1,2,韩春艳1,2,陈 艳1

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900;2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

利用Y151型纤维摩擦系数测试仪对涤纶短纤维样品进行摩擦系数测试,从张力夹重量、纤维测试根数、摩擦辊转速、测试环境温湿度等多个方面对仪器测试结果的影响因素进行了分析,提出了保证测试结果准确性的方法及纤维摩擦系数测试仪的使用建议。

涤纶短纤维 摩擦系数 影响因素

在涤纶纤维生产与后加工过程中,纤维与纤维、纤维与设备之间均存在着摩擦作用。纤维的摩擦性质,不仅影响着纤维的纺制成型过程,而且与纤维的可纺性及其织物的手感、起毛起球等服用性能息息相关[1]。

纤维与纤维、纤维与设备之间的摩擦作用一般用摩擦系数来表示。摩擦系数是纤维摩擦力与法向力的比值,它又分为静摩擦力和动摩擦力及相应的静摩擦系数和动摩擦系数[2]。纤维摩擦系数的大小可综合反映出上油纤维的油剂质量及上油率、纤维的粗细、卷曲性能等质量性能,也与纺织生产和纺纱性能关系十分密切。

目前涤纶短纤维出厂定等指标中不包括纤维的摩擦性能,而在纤维的后道纺纱加工过程中用户反映的梳棉困难、棉卷或棉条膨松、缠辊、纱疵多、静电大等问题多数都与纤维的摩擦性能有关,因此纤维的摩擦系数是一个非常重要的性能指标[3]。短纤维摩擦系数测试一般用纤维摩擦系数仪来完成,可测试纤维与纤维、纤维与金属、橡胶、陶瓷等之间的摩擦系数。由于目前短纤维摩擦系数测定无国标方法,而纤维的摩擦系数测试结果与仪器的状态、纤维辊制作质量、测试人员手法熟悉程度、环境温湿度等影响因素有很大关系。为提高摩擦系数测试结果的准确性,通过纤维的摩擦系数测试结果进行纤维可纺性能评价,笔者对涤纶短纤维摩擦系数测试过程中的多种因素进行了研究。

1 试 验

1.1 试验设备

Y151型纤维摩擦系数仪,常州第二纺织机械有限公司;HSX-300型恒温恒湿试验箱,上海海向仪器设备厂。

1.2 试验材料

1.56 dtex×38 mm涤纶短纤维样品,中国石化仪征化纤有限责任公司生产。

1.3 测试原理及方法

1.3.1 测试原理[5]

短纤维摩擦系数测试使用的是绞盘法。纤维在摩擦辊上包围成一定角度θ(见图1,图中包角θ=π=3.1416),纤维A端的张力为T1,B端以张力T2牵引纤维,由于纤维与摩擦辊表面存在着摩擦力,所以张力T2大于张力T1。

图1 纤维摩擦系数测试原理图

根据欧拉定律,纤维在摩擦辊上的摩擦系数(μ)计算公式为:

(1)

e为自然对数,经公式推导,摩擦系数的计算公式为:

(2)

1.3.2 测试方法

1.3.2.1 试样准备

按照GB/T 14334-2006《化学纤维 短纤维取样方法》[6]的规定抽取试验样品,放置在试验所需温湿度条件下平衡4 h以上。

1.3.2.2 制作纤维测试辊

从经过温湿度平衡后的试样中抽取适量纤维放在黑绒板上,用手轻轻地将纤维扯齐,并用镊子和梳子将纤维层中的游离纤维去掉;把纤维梳成30 mm宽的纤维片,用镊子将纤维放到成型器上,用夹子夹住一端,另一端贴上透明胶带;去掉夹子和成型器,将纤维片粘在纤维摩擦系数测试专用金属辊轴顶端并用螺丝加以固定,用梳子梳理不整齐的一端,使纤维平行于金属轴表面并均匀排布;用金属轴上的套螺母将纤维层紧紧固定,即制作出一个纤维测试辊。按上述方法制作出多个纤维测试辊,以备测试使用。

1.3.2.3 纤维与纤维间摩擦系数测试

将制作好纤维测试辊置于规定的温湿度条件下平衡,然后将测试辊固定于Y151纤维摩擦系数测试仪的主机轴内,抽取一根待测纤维,在纤维两端挂上一定重量f的预加张力夹,保证纤维处于伸直而不伸长状态。将纤维垂直悬挂于测试辊上,调节测试辊的位置,使纤维一端自由下垂,另一端骑跨在测力装置(扭力天平)的秤钩上,并保证纤维与测试辊间夹角为180°。测试辊旋转后,由于纤维与纤维辊之间发生摩擦,纤维两端张力不平衡,这时扭力天平的平衡指针偏向一边,转动扭力天平手柄,使扭力天平平衡指针回复到零位,读取扭力天平读数m,则纤维的摩擦系数计算式可转换为:

(3)

静摩擦系数测试:使纤维测试辊不转动,以约5 mg/s的速度缓慢转动扭力天平手柄,直到纤维与纤维辊之间发生突然滑移,读取扭力天平读数m,按公式3计算得到纤维的静摩擦系数;

动摩擦系数测试:调节纤维测试辊转速,开动马达,使扭力天平指针偏向左边,缓慢转动扭力天平手柄,直到指针回到中央并在平衡点等幅左右摆动,读取天平读数m,按公式3计算得到纤维的动摩擦系数。试验时每根挂丝重复测试2~3次,记录平均值得到该根纤维的摩擦力。

1.3.2.4 纤维与金属间摩擦系数测试

纤维与金属间摩擦系数所用测试辊为直径8 mm的钢制辊,测试时将测试辊固定于Y151纤维摩擦系数测试仪主机内,依照上述方法测试纤维与金属间的静、动摩擦系数。

由于测试过程中操作人员手上的水分、油污及工器具的清洁程度等都会影响摩擦系数测试结果的准确性,因此测试前需用无水乙醇将所用工器具擦洗干净,并做好手的清洁工作,操作过程中手尽量不要接触试样。此外仪器的摩擦力测试是通过扭力天平读数获得的,因此试验前需要调节好天平的平衡点位置,保证天平读数的准确性。

2 结果与讨论

2.1 纤维测试辊质量对测试结果的影响

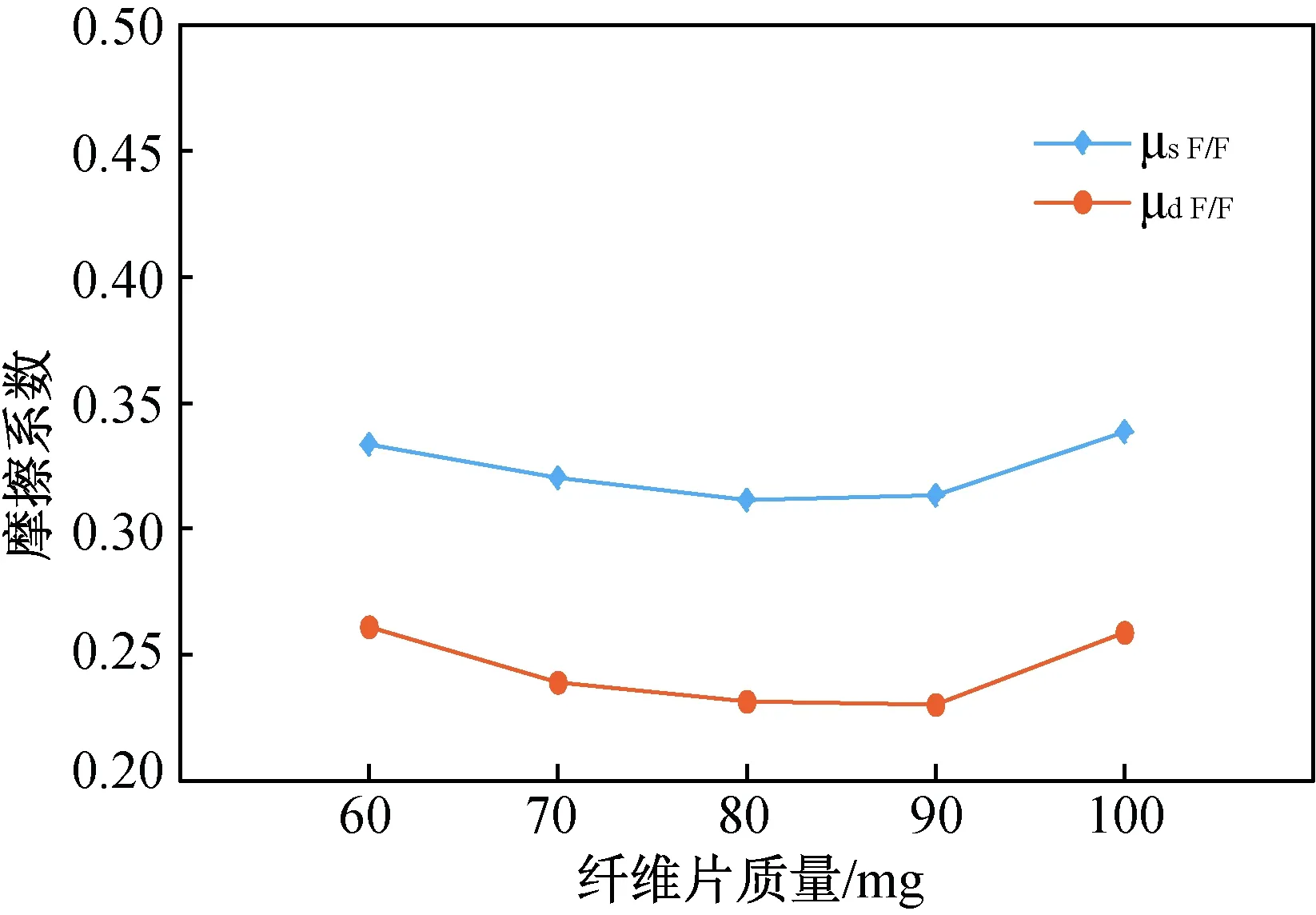

在纤维与纤维之间的摩擦系数测试中,纤维测试辊的质量直接关系到测试结果的准确度。由于实验人员在制作纤维测试辊时熟练程度不同,所制得的纤维测试辊可能会有纤维排布不整齐、表面有毛丝、测试辊表面蓬松等问题;并且,由于制作纤维测试辊所用纤维片的宽度是确定的,纤维片的重量直接影响到纤维片的厚度,而纤维片的厚薄不均会影响到测试结果的准确性,不利于摩擦性能评价的正常开展。图2为预加张力为0.064 cN/detx条件下用不同重量的纤维片制作纤维测试辊的静摩擦系数(μs F/F)、动摩擦系数(μd F/F)测试结果。

图2 不同重量的纤维制作的纤维测试辊测试结果

从图2中的测试结果可以看出,使用不同重量的纤维片制作纤维测试辊所得到的测试结果存在差异。当纤维片质量为60 mg时,纤维测试辊上覆盖的纤维较薄,无法完全覆盖测试辊表面,造成纤维测试辊表面高低不平,起伏较多,直接导致纤维的摩擦系数较大。随着纤维片重量的增加,测试辊表面覆盖的纤维逐渐饱满、平整,测试结果也有一定的减小并趋于稳定。当纤维片质量达到100 mg以上时,纤维在测试辊表面发生堆积,造成测试辊蓬松,表面毛丝增加,导致摩擦系数变大。经过对不同重量的纤维片制得的测试辊测试结果的比较,将纤维片质量控制在80~90 mg时,测试辊上纤维厚薄程度适中,测试结果较为稳定。

2.2 测试次数对测试结果的影响

由于纤维生产设备及工艺条件的波动,每一批次产品的卷曲性能及上油状态存在差异,同批产品中的不同纤维摩擦性能差异也较大,试验的纤维数量过少,样品代表性不够,会影响结果的准确度和精密度,测试数量过多则会影响到测试效率。此处所指的测试纤维数量包括制作的纤维测试辊数量及每个辊子上测试的纤维数量,每个纤维辊上测试纤维的根数过多,纤维辊表面油剂磨损,会影响测试结果,因此实际进行纤维动静摩擦系数测试时,一般是制作数只纤维测试辊,在每只测试辊上不同位置测试5根左右纤维,计算所测各根纤维的摩擦系数平均值。为掌握不同纤维测试数量对结果的影响,笔者对测试不同数量的纤维辊的摩擦系数结果的稳定性进行了对比。

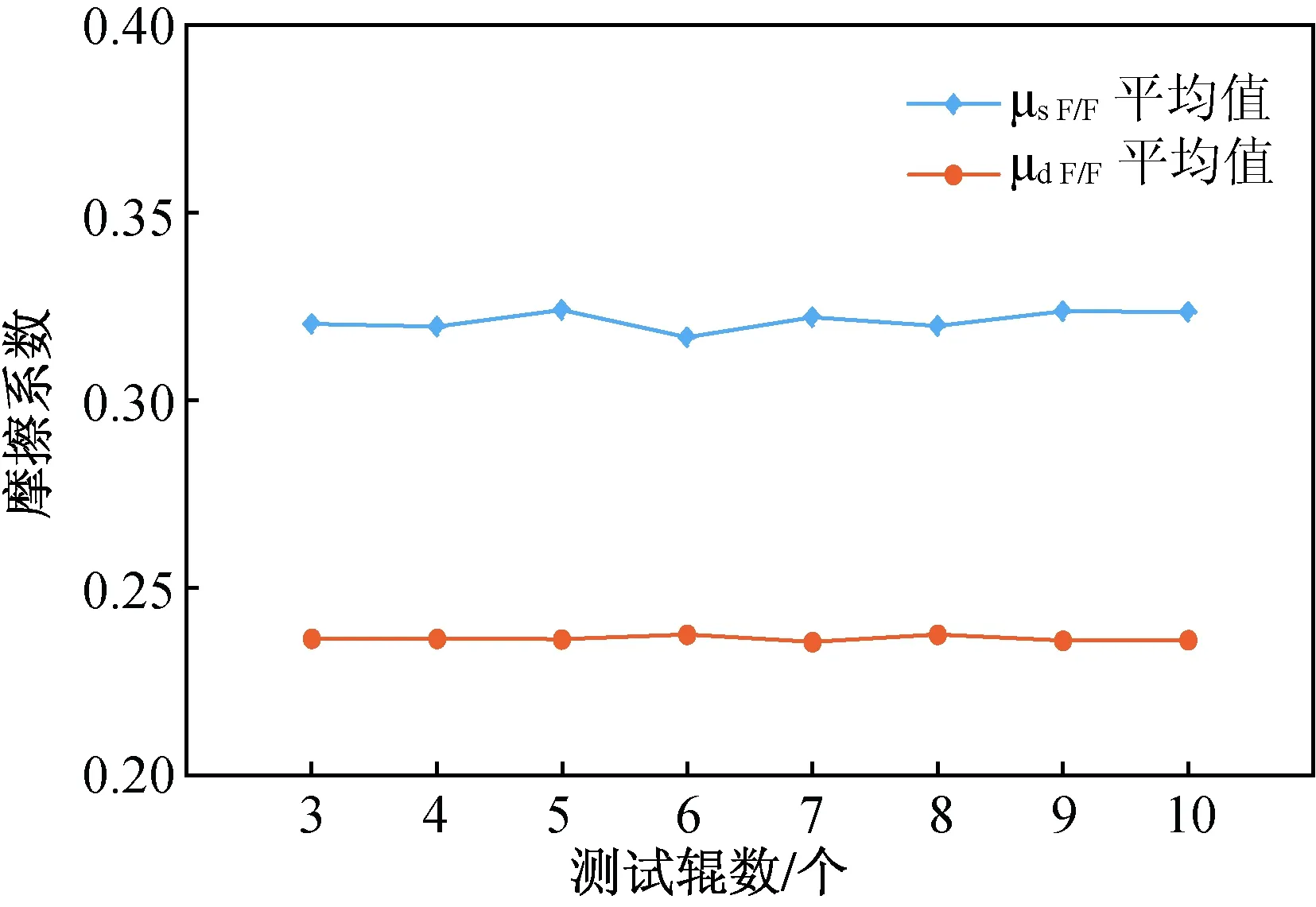

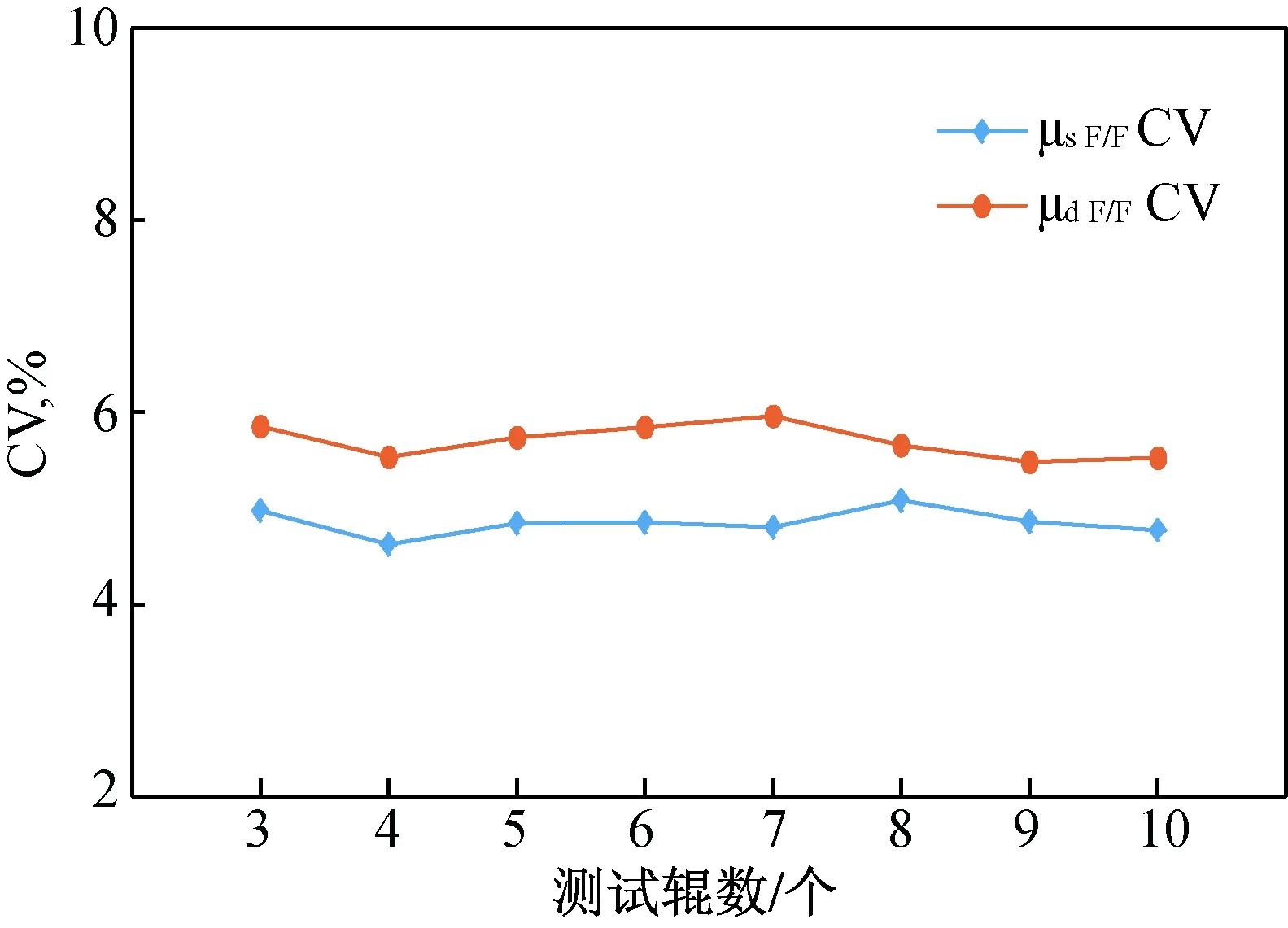

表1及图3、图4为纤维样品在不同纤维测试辊上静摩擦系数(μs F/F)、动摩擦系数(μd F/F)测试结果及试验结果变异系数(CV)情况(预加张力:0.064 cN/detx)。

表1 不同数量的纤维测试辊的摩擦系数测试结果

图3 不同数量的纤维测试辊的摩擦系数测试结果

图4 测试不同数量的纤维测试辊的变异系数情况

从表1及图3、图4可以看出不同测试辊数、不同测试根数情况下,纤维摩擦系数的平均值基本相近,测试数据的标准偏差及变异系数也相差不大,表示测试数据稳定性较好。对表1中的测试结果进行方差分析,分别将不同测试辊数时的标准偏差结果与测试10个辊子的标准偏差结果进行比较,见表3。

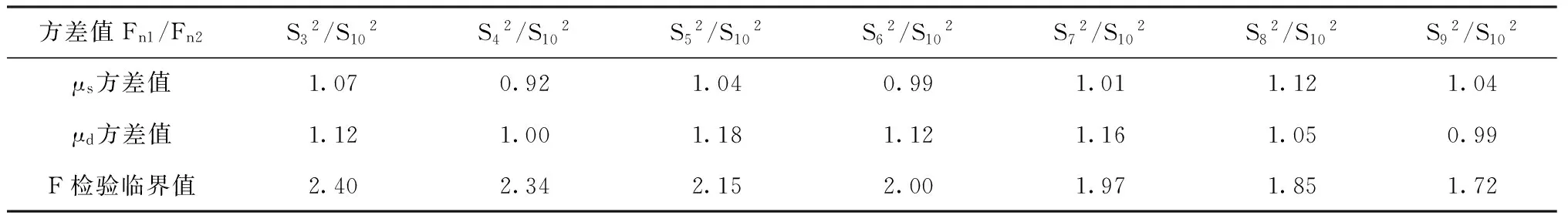

表2中方差分析结果均小于F检验的临界值表,表示测试不同测试辊数、不同纤维根数下静摩擦系数、动摩擦系数的方差没有显著差异。从试验结果可看出,对均匀性好的样品,制作3个纤维测试辊,测试15根纤维,得到的摩擦系数平均值即可保证试验结果的准确,做过多的纤维辊,测试纤维根数多,会延长每批样品的测试时间,影响测试效率,但对样品均匀性稳定性不好的样品,需增加测试辊数,加大纤维测试根数,才能保证测试结果的准确性。因此在实际进行纤维样品的摩擦系数测试时要根据样品的实际均匀性情况确定样品测试根数。

表2 对不同数量的纤维测试辊的摩擦系数测试结果的方差分析(与10个辊相比)

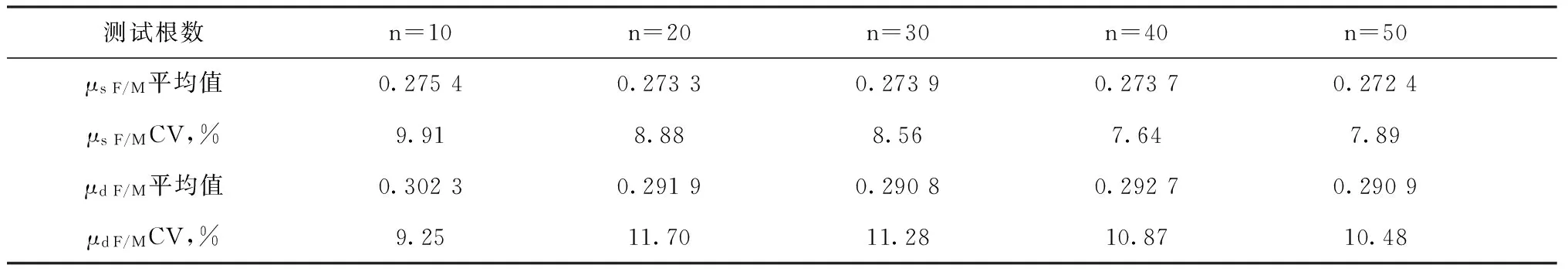

表3和图5为短纤维样品在预加张力为0.064 cN/detx条件下,金属测试辊的静摩擦系数(μs F/M)及动摩擦系数(μd F/M)测试结果。

表3 纤维与金属测试辊间摩擦系数测试结果

图5 纤维与金属测试辊间摩擦系数测试结果

从表中可以看出,对于生产稳定、均匀性好的样品,当测试根数≥20时,即可满足试验要求。由于每一根纤维的卷曲形态和油剂的附着状态不尽相同,在抱合力等于零时,纤维与金属之间的摩擦力波动被放大,导致测试的变异系数较高。因此,在进行纤维与金属摩擦系数测定时,除了尽量保证测试次数外,还要严格按照取样标准的规定进行取样,保证所取样品具有代表性。

2.3 张力夹重量对测试结果的影响

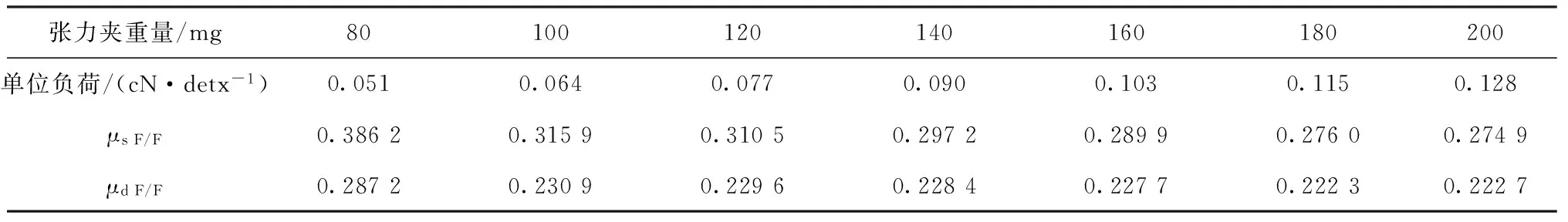

根据摩擦系数仪测试纤维摩擦系数的原理及计算公式,摩擦系数测试结果与纤维所加张力密切相关。在涤纶短纤维物理指标测试中,给纤维施加张力的目的是使纤维的卷曲伸直而不伸长,但不同测试项目的国家标准或行业标准中所规定的保证纤维卷曲伸直但不伸长的张力各不相同。如涤纶短纤维长度、线密度、拉伸性能试验方法中规定的张力为按纤维名义线密度乘以0.15 cN/dtex计算,而在卷曲性能及干热收缩率的测试方法中规定的数值为0.075 cN/dtex。并且,根据摩擦系数测试原理,对纤维施加的张力会对纤维产生法向压力,法向压力的变化会直接导致纤维与测试辊之间摩擦状态的变化,并影响到测试结果。为了解张力夹重量对测试结果的影响,笔者选择了不同重量的张力夹对涤纶短纤维标准样品进行测试,表4和图6为使用不同重量张力夹时纤维与纤维的静摩擦系数(μs F/F)、动摩擦系数(μd F/F)变化情况,图7为使用不同重量张力夹时纤维静、动摩擦系数变异系数(CV)的变化情况。

表4 不同重量的张力夹测试摩擦系数结果

图6 不同重量的张力夹测试摩擦系数结果

图7 不同重量的张力夹测试变异系数的变化

从表4和图6的测试结果可以看出,随着张力夹重量的增加,纤维与纤维之间的静、动摩擦系数均有逐渐下降的趋势。在张力夹重量为80 mg时,静、动摩擦系数测试结果均较大,随着张力夹重量的增加,静、动摩擦系数均有一个急剧减小的阶段,随后数值趋于平稳。根据测试结果分析,在张力夹重量较轻时纤维的卷曲未完全拉直,纤维与测试辊之间的摩擦抱合作用较大,导致测试结果偏大。随着张力夹重量的增加,纤维对测试辊的法向压力逐渐增大,导致纤维与测试辊的接触面上微小的卷曲在法向压力的作用下逐渐变得平整,样品的摩擦系数下降。摩擦系数测试的目的是为了评价纤维的抱合性和平滑性,在测试时提供过大的法向压力会对纤维造成挤压作用,导致纤维原有的摩擦特性不能体现出来,测试结果不具有代表性。同时,从图7中可以看出,随着张力夹重量的增加,测试结果的CV值也有逐渐上升的趋势,尤其是动摩擦系数的CV值。经过对不同重量的张力夹测试结果的比较,张力夹的重量选择在按名义线密度计(0.063~0.078) cN/dtex范围内比较合适。在实际测试中,考虑到测试结果的可比性,同一规格的纤维应当使用固定重量的张力夹进行试验。

2.4 摩擦辊转速对测试结果的影响

在样品动摩擦系数测试中,测试辊的转速也是测试结果的影响因素之一。不同的测试转速会导致纤维与测试辊之间相对运动的改变,从而对测试结果产生影响。Y151型纤维摩擦系数仪提供0.9 r/min,12 r/min,30 r/min,50 r/min,90 r/min等多种转速供操作人员选择,以满足不同的试验要求。图8是预加张力为0.064 cN/detx条件下,不同转速下涤纶短纤维样品动摩擦系数测试结果。

图8 不同转速下摩擦系数测试结果

从图8的测试结果中可以看出,当仪器转速为0.9 r/min时,样品的摩擦系数很大,接近静摩擦系数(0.315 7);当转速为12 r/min时,样品的动摩擦系数下降很快;随着转速的进一步提高,样品的动摩擦系数有上升的趋势。纤维在后道加工过程中不同工序设备的运转速率不同,纤维与纤维、纤维与设备间摩擦系数也不同,如在常规纺纱工艺中开清棉、并条、粗纱等过程,运转速度相对较慢,细纱过程则运转速度很快,而一些新型纺纱工艺,纺纱速度很高,因此进行不同品种纤维摩擦系数测试,评价纤维的可纺性时可根据不同的后加工要求,选择不同的摩擦辊转速进行测试,在试验结果中注明试验条件,便于分析纤维在不同加工工序中的可纺性。

2.5 测试环境温湿度对测试结果的影响

涤纶纤维上油的目的是为改善其抱合性、平滑性及抗静电性能,提高纤维的可纺性。纺纱油剂在不同的温湿度条件下对纤维摩擦性能的改善程度存在差异。在低湿条件下,油剂吸湿少,纤维的摩擦系数变高;在中湿条件下,油剂吸湿增多,纤维的摩擦系数下降;在高湿条件下,由于油剂吸湿发粘,纤维的摩擦系数可能会出现变大的趋势。图9是预加张力为0.064 cN/detx条件下,不同相对湿度对涤纶短纤维样品的静摩擦系数(μs F/F)、动摩擦系数(μd F/F)测试结果的影响。

图9 纤维在不同相对湿度条件下摩擦系数测试结果

从图9的测试结果中可以看出,随着相对湿度的提高,样品的动、静摩擦系数有一个明显的下降趋势,相对湿度每提高10%,样品的静、动摩擦系数就有明显的变化;在低湿条件下,样品摩擦系数的变化趋势更加明显。因此,在测试过程中,要时刻关注环境温湿度是否发生变化,保证环境相对湿度的波动不超过5%,才能得到准确、稳定的测试结果。此外,不同地区、不同季节下纺纱厂的加工环境会发生变化,存在高温高湿或低温低湿的环境条件,不同条件下纤维的摩擦性能会发生变化,对纤维可纺性产生影响。因此进行纤维摩擦性能测试评价时可测试纤维在不同温湿度条件下平衡处理后的摩擦系数,为指导用户控制纤维的纺纱加工环境,改善纤维可纺性能提供参考。

3 结 论

a) 纤维测试辊的质量对于测试结果的影响较大,制作测试辊所用纤维片质量约80~90 mg为宜,且应保证纤维辊上纤维排列整齐、厚薄均匀,不能有毛丝。

b) 对于生产稳定、均匀性好的样品,每个纤维测试辊测试5根纤维,共测试3~4个纤维辊即可达到试验要求;对于均匀性差的样品,需增加测试辊数及纤维测试根。纤维与金属间摩擦系数需要至少测试20根样品才能达到试验要求。

c) 涤纶短纤维摩擦系数测试张力夹重量的选择范围较小且张力夹的重量对于测试结果影响较大,在测试时对于同一规格的纤维最好使用固定重量的张力夹,以保证测试结果的稳定。

d) 测试辊转速对摩擦系数测试结果影响较大,测试纤维的摩擦系数测试评价其可纺性时,可根据纤维在后道加工过程中不同工序的评价要求,选择不同的转速进行测试,但必须在试验报告中注明测试条件。

e) 环境温湿度对于纤维摩擦系数测试结果影响较大,在测试过程中最好控制相对湿度波动在5%以下为宜;测试纤维在不同温湿度条件下的摩擦性能,可以掌握纤维在不同温湿度条件下的抱合性、平滑性等,为指导用户控制纤维的纺纱加工环境,改善纤维可纺性能提供参考。

[1] 姜怀,邬福麟,梁洁,等.纺织材料学[M]. 北京:中国纺织出版社,2003:252.

[2] 姚穆.纺织材料学[M]. 第3版. 北京:中国纺织出版社,2009:268.

[3] 翟建增.摩擦、摩擦系数与质量管理(一)[J].棉纺织技术,1978,1(6):39-42.

[4] 郑帼,刘燕军,徐进云,等.涤纶短纤维油剂及其摩擦性能[J].纺织学报,2005,26(3):87.

[5] 国家标准局纤维检验局. 化学纤维检验技术[M]. 北京:国家标准局纤维检验局,1983,285-286.

[6] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 14334-2006化学纤维短纤维取样方法[S].北京:中国标准出版社,2006:2-6.

Analysis of the influence factors on fibers’ frictional coefficient test

Ji Xuan1,2,Han Chunyan1,2,Chen Yan1

(1.ResearchInstitudeofSinopecYizhengChemicalFibreCo.,Ltd.,YizhengJiangsu211900,China;2.JiangsuKeyLaboratoryofHighPerformanceFiber,YizhengJiangsu211900,China)

In this paper, polyester fiber samples were tested with Y151 frictional coefficient instrument, and influence factors on fibers’frictional coefficient result such as weight of fiber’ clip, number of test fibers,rotational speed of the roller, environmental temperature and humidity etc. were analyzed, the method of ensuring the test results’ accuracy, reliability and the using suggestion of instrument were presented.

polyester fiber;frictional coefficient;influence factors

2017-01-23

季轩(1989-),江苏仪征人,助理工程师,主要从事聚酯分析及应用研究工作。

TQ340.7

B

1006-334X(2017)01-0056-06