重型汽车尾灯支架振动疲劳寿命的有限元优化及试验验证

2017-04-05张光磊张光金姜伟健邵常孟崔传伟

张光磊,张光金,姜伟健,邵常孟,崔传伟

(山东德泰机械制造集团有限公司,山东 新泰 271200)

重型汽车尾灯支架振动疲劳寿命的有限元优化及试验验证

张光磊,张光金,姜伟健,邵常孟,崔传伟

(山东德泰机械制造集团有限公司,山东 新泰 271200)

福田欧曼GTL年度型6×4牵引车在进行可靠性试验时,尾灯支架在行驶过程中出现振动疲劳失效,为此采集了尾灯支架的激励载荷,并将激励载荷加载于尾灯支架有限元模型上进行振动疲劳分析,计算结果与可靠性试验损伤部位吻合,通过分析疲劳寿命结果,重新设计了新方案,大大提高了尾灯支架的振动疲劳寿命。并通过台架试验验证了分析结果的一致性。

振动疲劳;可靠性试验;优化分析;台架试验

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988 (2017)05-91-03

引言

振动疲劳是构件受到与自身固有频率相近的动载荷(如冲击、振动、噪声、加速度载荷等)时,使构件产生共振从而导致的疲劳破坏[1]。汽车在行驶至13017km时,尾灯支架由于受到各种动载荷的作用,出现疲劳失效。图1为福田欧曼GTL年度型6×4牵引车尾灯支架可靠性试验疲劳损坏部位。

图1 可靠性试验疲劳损坏图

1、振动疲劳寿命分析

在振动疲劳分析中,将试验采集到的随机载荷用雨流计数法统计出载荷幅值及循环次数,并通过Q345C材料的S-N

1.1 Miner线性累计

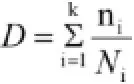

对于振动疲劳,一般采用Miner线性累计损伤计算累计损伤量。Miner线性累计理论认为每一段的载荷循环都会产生一定的疲劳损伤量,Miner一般计算公式为:

式中,D为Miner系数,D=1时表示出现疲劳失效,ni为iσ应力水平下的循环次数,Ni为材料S-N曲线疲劳寿命,k为应力水平等级[2]。

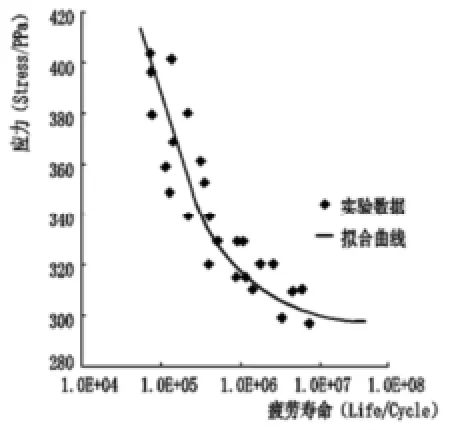

1.2 S-N曲线

应力-寿命曲线(S-N曲线)是在控制应力的条件下,得到的破坏寿命与应力幅值之间的关系曲线,该曲线适用于高周疲劳分析。为了准确的分析疲劳寿命,采用成组法对尾灯支架的本体材料Q345C进行S-N曲线测定,对实验获取原始测点的应力-寿命数据利用最小二乘法进行对数坐标下的曲线拟合,S和N之间表现出线性关系,一般可用一段或两端理想的直线表示,如图2所示。

图2 Q345C疲劳实验数据及拟合曲线

名义应力计算公式:式中,S为名义应力,Nf为疲劳破坏周期,b1为第一疲劳强度指数,S1为疲劳强度系数[3]。

1.3 建立有限元模型

图3 尾灯支架有限元模型

在Hypermesh中建立尾灯支架的有限元模型,模型包括底座、钢管、挡泥板总成及尾灯总成,其中挡泥板总成质量15.6Kg,尾灯总成质量4.4Kg。为简化模型,挡泥板总成及尾灯总成质量以RBE3和Mass单元施加于其质心处,并在尾灯支架底座与纵梁的螺栓连接孔处施加激励载荷进行分析,简化的有限元模型如图3所示。

1.4 模态分析

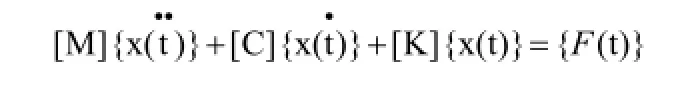

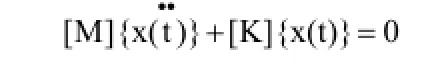

模态分析用于确定构件的振动特性固有频率和振型,是动力学分析的基础。动力学有限元法的控制平衡方程为:

矩阵[K]、[M]和[C]称为刚度矩阵、质量矩阵和阻尼矩阵。其中{F(T)}为动激励载荷向量,x(T)、)tx(·和)tx(··分别为位移向量、速度向量和加速度向量。

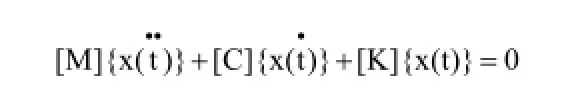

由于模态是系统结构固有的特性,与外界载荷条件无关,因此系统的固有频率和振型可通过求解系统的自由振动方程得到:

考虑到阻尼对系统结构的固有频率和振型影响不大,因此省去阻尼得到系统结构的自由振动方程:

自由振动时,结构上各点作简谐运动,各节点位移为:

即可求得系统各阶固有频率和固有振型[4]。

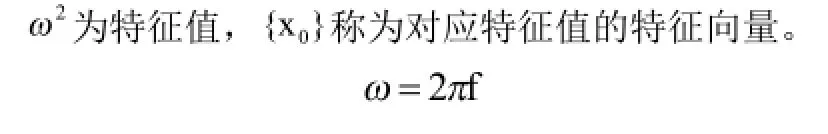

由于前几阶固有频率可能引起共振,因此只求前几阶频率和振型。对尾灯支架有限元模型原结构和新结构求解,提取前5阶固有频率,如表1。

表1 尾灯支架模态

车辆行驶时,尾灯支架受到的外部激振主要是汽车行驶时路面对车轮作用的随机激振和发动机运转时的简谐激振。随机激振频率一般在20Hz左右,简谐激振频率范围很宽,难以确定具体的数值。若激振频率与尾灯支架的某一阶固有频率相吻合,则产生共振,幅值达到极限,易导致尾灯支架某些部位产生数值很大的共振动载荷,也增大了尾灯支架被损坏的可能性,并加速了尾灯支架的疲劳进程。所以尾灯支架低阶频率应低于发动机怠速运转频率,以避免发生整体共振;尾灯支架的模态频率应尽量避开发动机经常工作的频率范围;尾灯支架的固有频率应避开路面的激振频率。

福田欧曼GTL年度型6x4牵引车,怠速时发动机的转速一般为500r/min,发动机的气缸数Z=6,发动机的冲程数r=4。

发动机的怠速激振频率计算公式为:

式中:n为发动机的转速,单位r/min;z为发动机的气缸数;r为发动机的冲程数。

计算求得发动机怠速频率f=25Hz;另外,汽车的行驶速度一般在50-90km/h,其发动机的工作频率为40-90Hz[5]。

由表1可知尾灯支架固有频率是9.07Hz、10.00Hz、8.05Hz、21.07Hz和23.92Hz,虽然固有频率低于发动机的怠速频率,但4和5阶频率接近发动机怠速频率,极有可能在怠速准备起步行车时引起共振;所以在车辆起步时,仔细观察尾灯支架会看到明显振动,随着时间的推移,尾灯支架易出现疲劳,从而导致个别部位开裂,大大降低了尾灯支架使用寿命。

由于道路激励多属于20Hz左右的垂直振动,而第4和5阶频率接近道路激励频率,所以尾灯支架会发生由道路路面不平而引起的共振。综合以上叙述,尾灯支架易出现疲劳损坏,需要对其结构进行相关改进,从而提高尾灯支架整体刚度。

1.5 振动疲劳计算

在尾灯支架底座与纵梁的螺栓连接孔处施加激励载荷,由于实际疲劳损伤部位出现在尾灯支架底座处,因此求解尾灯支架底座的振动疲劳,计算结果如图4所示。

图4 原尾灯支架底座振动疲劳寿命

从图4可以看出,振动疲劳计算结果与可靠性试验损伤部位吻合,仿真结果显示疲劳损伤位于尾灯支架底座安装孔处。振动疲劳寿命为1.58e+5次,主要是由尾灯支架钢管上下振动,致使尾灯支架底座安装孔处承受较大的交变载荷,当累积损伤达到1时,支架底座安装孔出现裂纹,最终沿两安装孔连线处扩展并断裂。

2、结构优化及验证分析

优化后尾灯支架有限元分析结果显示,1—5阶固有频率分别是10.10Hz、6.17Hz、17.51Hz、10.30Hz和18.38Hz,避开了发动机怠速运转频率、道路引起的激励频率及发动机经常工作的频率范围,振动疲劳寿命为1.67e+6次,从图5中可以看出疲劳寿命得到显著提高。为了确保有限元分析分析的准确性,在10—30Hz范围内进行扫频,确认共振频率为24.6Hz,并在此共振频率下Z向施加5.1G的冲击加速度,进行振动疲劳台架试验,试验结果显示振动疲劳寿命为1.88e+6次,疲劳损伤部位出现在安装孔处。图6为尾灯支架台架试验过程。

图5 优化后尾灯支架底座振动疲劳寿命

图6 尾灯支架台架试验

3、结论

疲劳破坏往往是由共振引起的,仅通过静力学分析难以解决,因此需要考虑结构的动态特性。通过对尾灯支架原有结构有限元振动疲劳分析与可靠性试验结果的对比分析,提出了新的设计方案,经过分析计算,得出新方案振动疲劳寿命远远高于原结构。并对新方案进行台架试验 ,验证了分析结果与试验数据的一致性,说明了计算的准确性,满足了结构的设计要求,为振动疲劳分析奠定了基础,对尾灯支架的分析具有一定的指导意义。

[1] 姚起杭,姚军.工程结构的振动疲劳问题[J]. 应用力学学报, 2006, 23(1):12-15.

[2] 杨志刚,李凯敏,邓超等.重型汽车尾灯支架振动疲劳分析及优化[J].汽车实用技术, 2015(8):47-48.

[3] 欧贺国,方献军,洪清泉. RADIOSS理论基础与工程应用[M].机械工业出版社, 2013.

[4] 傅志方,华宏星.模态分析理论与应用[M]. 上海交通大学出版社, 2000.

[5] 杜文学,俞德津.基于有限元理论的重型半挂车架模态分析[J].专用汽车, 2007(8):33-36.

Finite element optimization and experimental verification of vibration fatigue life of heavy vehicle taillight support

Zhang Guanglei, Zhang Guangjin, Jiang Weijian, Shao Changmeng, Cui Chuanwei

( Shandong detai Machinery Group Co. Ltd., Shandong Xintai 271200 )

FOTON AUMAN GTL type 6×4 tractor in the reliability test, taillight support in the course of vibration fatigue failure,For this reason, the excitation load of the taillight support is collected, and the excitation load is loaded on the finite element model of the taillight support, Through the analysis of the fatigue life results, a new scheme is redesigned, which greatly improves the vibration fatigue life.The consistency of the analytical results is verified by bench test.

Vibration fatigue; Reliability test; Optimization analysis; Bench test

U463.8

A

1671-7988 (2017)05-91-03

张光磊(1989-)男,助理工程师,就职于山东德泰机械制造集团有限公司,从事汽车底盘CAD优化设计及CAE分析。曲线求解出尾灯支架的疲劳寿命。

10.16638/j.cnki.1671-7988.2017.05.030