液压可变气门系统关键参数对气门型线的影响研究

2017-04-05韩志强刘智

韩志强,刘智

(测控与安全四川省重点实验室,西华大学交通与汽车工程学院,四川 成都 610039)

液压可变气门系统关键参数对气门型线的影响研究

韩志强,刘智

(测控与安全四川省重点实验室,西华大学交通与汽车工程学院,四川 成都 610039)

基于DK4柴油机设计了一套电控液压驱动可变气门系统。通过数值模拟建立可变气门系统模型,研究可变气门系统关键参数对气门型线的影响规律。结果表明,增大可变气门系统的供油压力,增加进油孔直径以及增长供油持续期均能增加气门的延迟关闭角。同时减小转子截面积,提高供油压力、增大进油孔直径是有效提高气门响应速度的有效途径。

柴油机;进气门延迟关闭;数值模拟;延迟关闭角度

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)05-63-04

前言

配气相位直接影响着发动机的进、排气特性,对燃烧过程的优劣起着至关重要的作用。为了实现发动机的高效清洁燃烧,配气相位应随着转速和负荷的气路状态参数需求来调控[1]。可变气门技术正是实现配气相位和升程调整的关键,而可变气门系统关键结构参数的选择,以及控制参数的优化匹配是该技术的核心[2-5]。

国内外学者针对可变气门系统关键结构参数和控制参数展开了大量研究。G. B. Parvate-Patil等人建立了仿真模型[6],研究了进排气门处气体的动态过程,特别是压力-容积和气门处的反向流动等。仿真计算结果显示, 进气门早关 (Early Intake Valve Closing,EIVC)可使在压缩过程中的返流降低或消失,泵气损失降低。而进气门晚关(Late Intake Valve Closing,LIVC)在压缩过程中一部分气体返流进入进气管。泵气损失降低,返流导致进气减少,压缩过程中温度和压力降低。Murata[7]等人研究了进气门晚关配合进气增压、排气再循环(EGR)和高压燃油喷射使用,能在保证柴油机热效率的同时,证实了柴油机可变气门不仅能减小泵气损失,还能改变燃烧边界条件,优化发动机燃烧过程,降低发动机的排放。Rinu Thomas[8]等人通过可变气门改变发动机有效压缩比,发现在不同工况使用不同的压缩比能够得到更高的热效率。谢宗法[9]研究了液压可变气门系统中节流孔节流面积和节流孔形状对气门落座冲击的影响。在发动机转速为4 000 r/min得出结论,当节流孔流通面积随气门升程变化率较大时,节流孔节流作用较强,使节流时的活塞腔压力较高,气门开启持续期减小,气门落座速度增大;陈学勤[10]在2135G气缸盖上安装试验,共轨压力为10 MPa,转速为1 500r/min发现随着控制信号脉宽增加;气门开启的持续时间也增加;当共轨压力增加时,气门开启的速度加快,并且随共轨压力的提高气门的最大升程增加;彭义增等人[11]建立了柴油机的数值模型,分析了附加升程限位对进气状态参数的影响。研究表明,最大附加升程限位对进气质量流量影响很小,最大附加升程限位对压缩终了温度和压力影响很小。

本文以转子式液压可变气门系统为研究对象,利用数值模拟的方式研究关键参数对可变气门系统型线及附加升程型线的影响规律,为系统结构参数的选择与控制MAP的优化匹配提供方案论证与数据支持。

1、可变气门结构及原理

图1 可变气门机构

图2 可变气门工作原理

针对原机双顶置凸轮轴,无摇臂式的配气机构。设计的可变气门系统如图1所示。具体工作原理如图2所示。油泵从油底壳把液压油泵出,经过机体油道进入凸轮轴中转子与定子形成的液压腔室,高速电磁阀控制液压油进入液压腔的相位与进油量。液压腔产生的液压力使转子逆向的转动,从而导致转子和凸轮轴与发动机曲轴相位发生相对改变,进而实现气门配气相位的调节。

2、可变气门系统模型构建

为了研究可变气门系统关键参数对气门的运动规律的影响,构建的模型做如下假设:

1)假设液压油为可压缩、粘性、均匀流体;

2)忽略液压油蒸发以及空穴。

3)液压腔室的充油、泄油过程满足质量守恒、动量守恒、能量守恒。

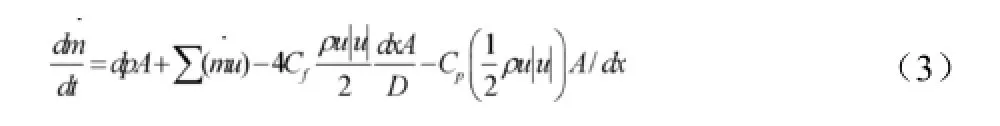

模型主要方程如下[11-14]:

质量守恒方程:

能量守恒方程:

动量守恒方程:

液压管路压力损失:

式中:为损失系数,l为管长,d为直径,v为管中平均断面流速,g为重力加速度。

阻尼小孔流量方程:

移相器液压腔液体连续方程:

式中:Qi为流入流量,Qo为流出流量,Ql为泄露流量,V为延迟液腔体积,β为液压油体积模量,p为液压腔内压力,t表示时间,x为转子位移,A为转子截面积。

3、关键参数对气门型线的影响

以DK4A柴油机为对象,建立可变气门系统模型。模型定义排气上止点时刻为0°CA,原机进气门开启相位-30° CA,关闭相位220°CA。设计的可变气门机构最大延迟角度为20°CA。基于模型边界条件,课题组开展关键参数对气门型线的影响研究。

3.1 供油压力对气门型线的影响

图3为可变气门系统进油孔直径3mm,转子截面200mm2,控制脉宽12ms,电磁阀开启相位50oCA,发动机运行在2000r/min条件下,供油压力在1.5-5Mpa时气门型线的变化规律。由图可知,随着供油压力增加,气门关闭角度推迟。进一步分析发现,随着供油压力增加,附加升程开启相位提前,最大附加升程最大高度增加。这是因为随着供油压力增加,液压驱动力增加气门开启响应变快。此外,随供油压力增加,如图4所示,气门延迟角度增加,油压大于3Mpa时,达到20°CA延迟角度,且随着供油压力增加,达到最大延迟角度所需时间减小,由此可知,供油压力对可变气门系统响应速度影响较大。

图3 供油压力对气门型线的影响规律

图4 供油压力对延迟角度所需时间的影响

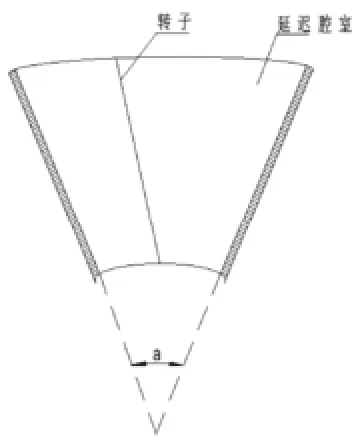

3.2 转子截面积对气门型线的影响

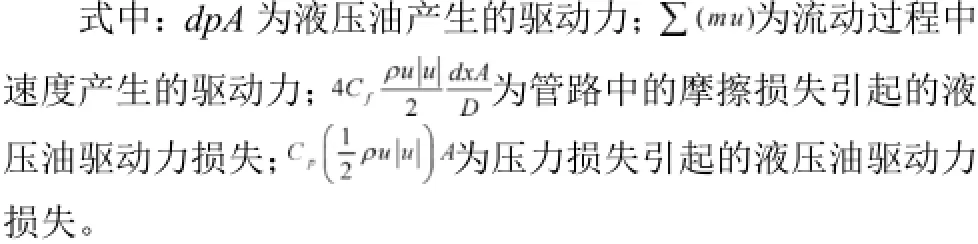

图5 液压腔室示意图

在发动机运行在2000r/min,进油孔直径3mm,供油压力4Mpa,电磁阀开启相位50oCA,控制脉宽12ms,保持可变气门延迟腔室角a最大值为20°CA的条件下,随转子截面积增加,气门延迟关闭角度提前,如6图所示。这是由于承压面积增加,液压腔室体积增加,腔室内压力降低,如图7所示。此时,由于腔室体积的增加,腔内压力增幅变缓,转子的响应速度随转子截面积的增加而变慢,达到最大延迟角度的耗时逐渐增加,如图8所示,在截面积超过300mm2时已不能够达到最大的延迟关闭角度。

图6 转子截面积对气门型线的影响

图7 延迟腔室体积与腔内液压油压力

图8 转子截面对达到最大延迟角度的影响

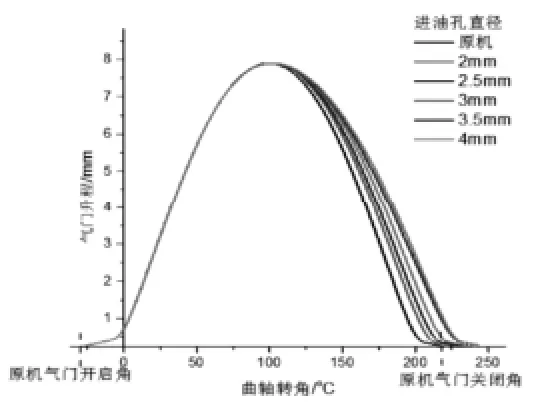

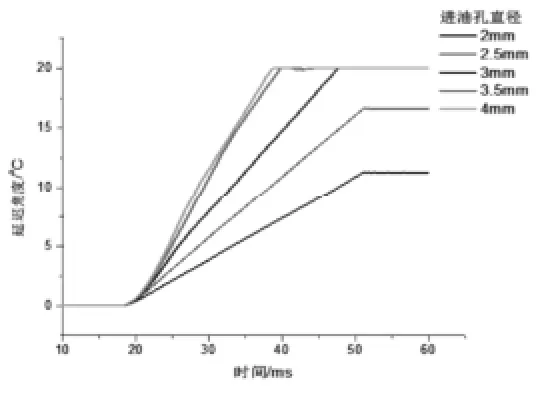

3.3 进油孔直径对气门型线的影响

图9 进油孔直径对气门型线的影响

图10 不同进油孔直径的流量

在发动机运行在2000r/min,可变气门系统转子截面积200mm2,供油压力4Mpa,电磁阀开启相位50oCA,控制脉宽12ms的条件下,如9图所示,随进油孔直径增加,气门延迟关闭角度变大。这是因为孔径增加后有利于减小局部损失,增加了单位时间流入腔室的流量,如10图所示。此外,随着进油孔径的增加,气门延迟响应速度变快,由图11可知,进油孔径≥3mm时,气门达到最大的延迟角度。孔径≥3.5mm后,气门达到最大的延迟角度所需时间变化较小,继续增加进油孔径对气门响应意义不大。

图11 进油孔直径对延迟关闭角度的影响

3.4 电磁阀开启时刻对气门型线的影响

图13为在发动机运行在2000r/min,可变气门系统转子截面积200mm2,供油压力4Mpa,油孔直径3.5mm,控制脉宽12ms的条件下,电磁阀开启相位在-60 -60°CA范围内调整,气门型线的变化规律。如图所示,原机的气门开启相位为-30°CA,当电磁阀在-60oCA和-40oCA开启时,气门型线呈现往延迟方向平移的规律,这是因为气门未开启前,液压腔进入液压油,转子往凸轮反方向移动,此时凸轮处于基圆位置,相对改变凸轮与气门的配气相位,使气门延迟开启,故出现型线平移的状态。当电磁阀相位在50oCA和60oCA开启时,气门在-30oCA已经开启,液压油进入液压腔后,气门型线在50oCA和60oCA后才开始平移,进而产生关闭延迟。

图12 电磁阀开启相位对气门型线的影响

3.5 供油持续期对晚关角度的影响

如13图所示,电磁阀开启持续期为6ms-12ms,随着供油持续期的增大,气门延迟关闭角度逐渐增大,并且只有当供油持续期在12ms以上时才能够达到最延迟关闭度。

图13 供油持续期对气门延迟关闭角度的影响

4、结论

本文以转子式液压可变气门系统为研究对象,利用数值模拟的方式研究关键参数对可变气门系统型线及附加升程型线的影响规律,具体得到如下结论:

1)供油压力增加有利于提高气门响应速度,缩短达到最延迟关闭角度的耗时;

2)随着进油孔直径增加,延迟关闭角度增加,同时气门的响应速度变快。

3)保持可变气门延迟腔室角最大值不变条件下,气门响应速度随转子截面积增加而变慢。

4)电磁阀开启相位在原机气门开启相位之前,则气门型线往延迟方向整体平移;电磁阀开启相位在原机气门开启相位之后,则气门型线在电磁阀开启相位后产生关闭延迟。

5)随着供油持续期的增加,气门延迟关闭角度增加。

[1] 苏万华,高密度-低温柴油机燃烧理论与技术的研究与进展[J].内燃机学报,2008,S1:3-6.

[2] 谢宗法,孔超,王建昕等.发动机全可变液压气门机构进气性能的研究.内燃机学报[J].2009,27(5):435—439.

[3] 韩志强,苏万华,战强等.IVCA机构与增压系统在柴油机中等负荷的优化匹配研究,农业机械学报.2013.44(3):17-23.

[4] 战强.重型柴油机可变气门系统的开发及实验研究[D].天津:天津大学,2012.57-75.

[5] 刘发发,黄为钧,王云开等.电控液压驱动可变气门机构的应用研究[J].车用发动机.2010(1),70-72.

[6] G.B.Parvate-Patil, H.Hong,B.Gordon. Analysis of variable valve timing events and their effects on single cylinder diesel rngine[J]. SAE paper ,2004-05-0103.

[7] Y Murata,K Jin,M Odaka,Y Daisho,D Kawano. Achievement of Medium Engine Speed and Load Premixed Diesel Combustion with Variable Valve Timing[J].SAE Paper,2006-01-0203.

[8] Rinu Thomas, Sreesankaran M , Jeevan Jaidi.Experimental Evaluation of the Effect of Variable Compression Ratio onPerformance and Emission of SI Engine Fuelled with Petrol and n-Butanol Blend at Different Loads.[J] Perspectives in Science, S2213-0209(16)30215-4,2016.

[9] 谢宗法,王志明,刘力.全可变液压气门机构气门运动特性的研究.内燃机科技[N].2010.

[10] 陈勤学,崔可润,朱国伟.中压共轨电控柴油机可变气门系统的研制.热科学与技术.[J].2002,1(2):123-127.

[11] 潘锁柱,彭义增,韩伟强,等.柴油机进气门晚关系统关键参数对进气性能的影响研究[J].中国机械工程,2015,24:3312-3317.

[12] 张廷羽.电液气门驱动系统动态特性分析.流体传动与控制[J].2005(3):1-4.

[13] 尹胧,王海,曾东建,彭义增,王瑜等.可变气门系统结构参数研究[J].内燃机.2015,(2):34-35

[14] 谢宗法.基于配气凸轮驱动的全可变液压气门机构的研究[D].山东:山东大学,2011.86-90.

Effects of the Key Parameters of hydraulic Variable Valve System On the valve profile

Han Zhiqiang, Liu Zhi

(Vehicle Measurement, Control and Safety Key Laboratory of Sichuan Province, School of Automotive and Transportation, Xihua University, Sichuan Chengdu 610039)

An Electro—Hydraulic Variable Valve System Was invented on the basis of DK4A diesel engine .A Variable Valve System simulation model was established by a numerical model in order to the influence of the key parameters of the Electro—Hydraulic Variable Valve System on valve profile. Results indicate that increasing the oil pressure ,the diameter of inflow hole and the duration of suppling oil of the variable valve system can all increase the valve closing delay angle. Meanwhile it is an effective approch to improve vavle response through decreasing rotor cross - sectional area,increasing oil pressure and increasing the diameter of inflow hole.

diesel; late intake vavle closing; numerical model; late closing angle

U462.1

A

1671-7988 (2017)05-63-04

通讯作者:韩志强,副教授博士,主要从事内燃机燃烧与控制方面研究。基金项目:教育部春晖计划项目(Z2014059);测流体及动力机械教育部重点实验室开放课题(szjj2016-006);测控与安全四川省重点实验室开发课题(szjj2013-028)。

10.16638/j.cnki.1671-7988.2017.05.021