叶片尾缘加弯板垂直轴风力机转矩特性数值模拟

2017-04-01李岩张婷婷田川公太朗冯放郑玉芳公维佳

李岩,张婷婷,田川公太朗,冯放,郑玉芳,公维佳

(1.东北农业大学工程学院,哈尔滨 150030;2.寒地农业可再生资源利用技术与装备黑龙江省重点实验室,哈尔滨 150030;3.日本鸟取大学地域学部,日本鸟取 680855 2;4.东北农业大学理学院,哈尔滨 150030)

叶片尾缘加弯板垂直轴风力机转矩特性数值模拟

李岩1,2,张婷婷1,田川公太朗3,冯放4,郑玉芳1,公维佳1,2

(1.东北农业大学工程学院,哈尔滨 150030;2.寒地农业可再生资源利用技术与装备黑龙江省重点实验室,哈尔滨 150030;3.日本鸟取大学地域学部,日本鸟取 680855 2;4.东北农业大学理学院,哈尔滨 150030)

文章提出一种在叶片尾缘加装弯板改善直线翼垂直轴风力机叶片周围流场,提高风力机转矩特性的方法。选取NACA0024和NACA0012两种直线翼垂直轴风力机常用翼型,利用数值模拟计算包括不加装弯板在内具有7种弯板长度2叶片直线翼垂直轴风力机输出转矩特性和静态起动转矩特性。结果表明,在NACA系列对称翼型尾缘加弯板叶片可在一定程度上改善直线翼垂直轴风力机输出转矩特性和静态起动特性。叶片尾缘加装弯板后可在某些旋转角下改变叶片上下表面压力分布,减少涡旋和流动分离产生,提高叶片气动特性,改善风力机转矩特性。研究发现,弯板长度为弦长40%风力机转矩特性改善效果最好,最大输出转矩系数较无弯板风力机提高17%,静态平均起动转矩提高26.4%。

垂直轴风力机;叶片尾缘;弯板;转矩特性;数值模拟

与水平轴风力机相比,垂直轴风力机最大特征为无需迎风转向装置,应用于中小型风能利用系统、分布式发电和微网[1]。近年来,作为垂直轴风力机代表直线翼垂直轴风力机以形式简单、容易加工、结构新颖等特点受到关注。然而,该风力机旋转形成风轮空间内部流动复杂,为典型大分离非定常流动[2],因此其气动特性分析与设计相对难于中小型水平轴风力机。随着风力机转速提高,风轮内外流动愈加复杂,伴随叶片边界层分离和大量涡旋形成,风力机在某些转速下动态失速,影响风力机叶片气动力作用在风轮中心转矩特性,风力机整体输出特性降低,为目前该种风力机发展制约因素。因此,要有效控制分离与涡旋产生,研究适合直线翼垂直轴风力机叶片与翼型尤为重要[3]。为此,研究者从不同角度开展相关研究。廖书学等分析翼型厚度对垂直轴风力机气动性能影响,结果表明翼型厚度对风力机各气动参数影响较大[4]。赵万里等对增设Gurney襟翼风力机专用翼型作数值研究,分析Gurney襟翼对流场影响和揭示绕流机理[5]。韩中合等模拟NACA4412翼型流场数值,分析钝尾缘翼型风力机性能优于原翼型风力机[6]。杨科等研究上风面开缝、下风面开缝及由下向上开缝三种方案,评价不同开缝方案对风力机静态失速特性影响[7]。李岩等对风轮上方加聚风罩及在叶片后加小翼开展研究,分析风机气动性能提高原因[8-9]。王建明等对尾缘喷气垂直轴风力机气动性能研究,发现尾缘喷气可改变叶片表面压力系数[10]。杨从新等对低风速下直线翼垂直轴风力机气动性能作大量研究[11]。赵振宙等基于扰流技术模拟研究直线翼垂直轴风轮叶片性能,提出采用扰流方法解决因局部方位角叶片攻角极小导致的整体风轮性能较低问题[12]。张立茹等研究风力机叶尖有无小翼三维流场特性数值,虽针对水平轴风力机,但可对垂直轴风力机提供借鉴作用[13]。

本研究采用现有直线翼垂直轴风力机典型翼型,即NACA系列对称翼型,保留其最主要主体气动外形,仅改造尾缘部分,加装具有一定形状弯板,改善叶片尾缘附近流动状况,提高叶片转矩特性。选取两种对称翼型NACA0024和NACA0012,用于对比弯板参数对厚翼和薄翼影响规律。采用数值模拟方法,计算包括不加装弯板在内具有7种弯板长度2叶片直线翼垂直轴风力机转矩特性,包括动态和静态,分析加装弯板后叶片周围流场变化,探讨尾缘加弯板对风轮转矩特性影响机理。

1 尾缘加弯板叶片设计

整体看,应用NACA四位数系列对称翼型可使直线翼垂直轴风力机获得较好输出特性[4]。但在高转速下,产生分离流与大量涡旋影响叶片周围流动,降低气动特性。为此,本研究选择两种NACA系列对称翼型为基础翼型,即NACA0024和NACA0012,二者外形轮廓一致,最大厚度相差一倍,对比翼型厚度影响。在两种翼型尾缘后部加入弯板,改善尾缘部分流动情况。原始翼型与加入弯板翼型见图1、2。图中V-来流风速,C-翼型弦长,W-弯板末端在来流方向投影长度,F-弯板末端在垂直来流方向投影长度。本研究设计直线翼垂直轴风力机尺寸以东北农业大学低速风洞试验段尺寸为依据(1m×1m)。风轮直径(D)为0.8m,风轮高度(H)为0.5m,叶片数为2个。基础叶片翼型弦长(C)为0.125m,弯板安装在尾缘部分。为简化设计,弯板参数仅考虑:弯板长度与弯度,兼顾考虑实际叶片与弯板强度问题。因此,弯板弯度曲率不宜过大,设定F固定为10%C。弯板始端与翼型结合宽度为0.003m并作一定圆角过渡,且在结合处弯板与来流方向相切。本研究定义弯板长度与弦长比为弯弦比(ε),见式(1)。

图1 NACA0024翼型与尾缘加弯板翼型Fig.1 NACA0024 air foiland theair foilwith curved plateat trailing edge

图2 NACA0012翼型与尾缘加弯板翼型Fig.1 NACA0012 air foiland theair foilw ith curved p lateat trailing edge

因弯弦比过小无法发挥作用,过大影响原始翼型气动特性,为探讨不同弯弦比影响,本文定义包括原始翼型在内的7种弯弦比,分别为0、10%、20%、30%、40%、50%和60%。并给出各种弯弦比对应负荷,结果见表1。

表1 弯弦比Tab le1 Ratio of curved plate length and airfoil chord

2 数值模拟方法

2.1 计算模型

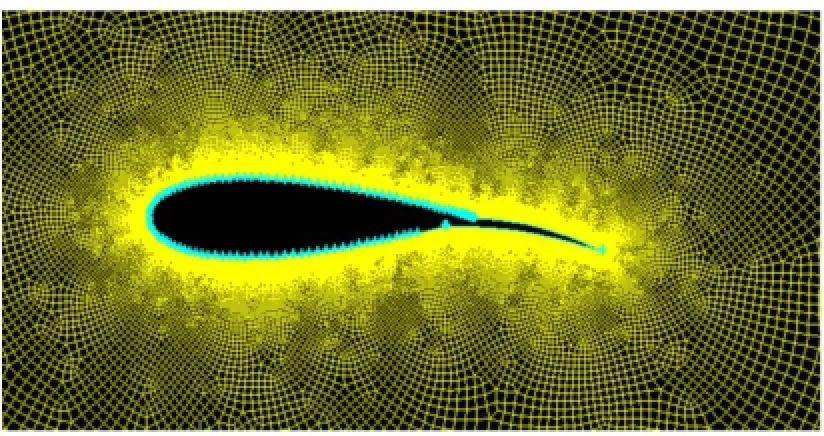

为充分模拟叶片周围流场特性,叶片周围流场取长方形,风轮中心前方区域长度为5D,后方区域长度为10D,风轮中心上下宽度各为5D。整个计算域分为两部分,内计算域为1.5倍风轮直径,外计算域为长方形除去内计算域剩余部分。两个计算域采用非结构网格,叶片表面采用网格加密。叶片起始位置即为0°,逆时针旋转。计算域如图3所示,叶片表面网格加密如图4所示。

入口采用速度入口边界条件,风速为10m·s-1,出口为自由出流压力出口边界条件,上下边界为壁面,叶片及弯板为无滑移边界条件。计算采用RNG k-ε湍流模型,扩散项采用中心差分格式,对流项采用二阶迎风格式,压力速度耦合采用SIMPLE算法。

图3 计算域Fig.3 Com putationaldomain diagram

图4 叶片附近网格Fig.4 Air foil Localgrid

2.2 网格无关性验证

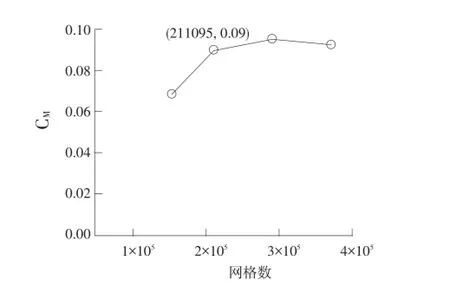

为确定合适网格数目,保证计算精度,作网格无关性验证。以NACA0024为例,分别采用153988、211095、290358和370081计算网格数量,计算结果见图5。当网格数>211095时,其转矩系数趋于稳定,力矩系数波动<3%,基本达到本研究计算要求。综合考虑计算时间和周期影响,本研究采用网格数量为212000。

图5 网格数与转矩系数Fig.5 Torque coefficient under d ifferent numbersof Grid

3 结果与分析

3.1 尾缘加弯板对风力机输出转矩特性影响

风速为10m·s-1时,具有不同弯弦比风力机转矩系数(CM)与叶尖速比(λ)间关系见图6。CM与λ定义为:

式中,M-风力机转矩(N·m);U-风速(m·s-1);R-风轮半径(m);A-风轮扫略面积(m2);ρ-空气密度(kg·m-3);ω-风轮角速度(rad·s-1)。

从整体上看,NACA0024翼型风力机转矩系数高于相同条件下采用NACA0012翼型风力机。在安装弯板后,从风力机转矩特性改善幅度上看,NACA0024翼型风力机效果明显。由此可知,采用厚翼型NACA系列对称翼型风力机转矩特性更好,弯板对改善转矩系数作用效果明显。从旋转特性看,采用NACA0024翼型风力机转矩系数最大值出现在尖速比1.6附近,而采用NACA0012翼型风力机则出现在尖速比2附近,说明薄翼型风力机可获得较高转速,而厚翼型可在较低转速下获得相对较高转矩系数。由此可知,如需单纯转矩特性较高风力机,如风力提水机,可采用厚翼型;如需较高输出功率,如风力发电机,可考虑稍薄翼型。

采用NACA0012翼型风力机,加装弯板后,在低尖速比下,如λ=0.4时,风力机转矩系数呈下降趋势。但随着尖速比增大,弯板作用显现,直到λ=1.6前,带有弯板风力机转矩系数均高于无弯板风力机。但当尖速比继续增大时,无弯板风力机转矩系数逐渐高于有弯板风力机,在λ=2.4时,无弯板风力机转矩系数达到最大且高于有弯板转矩系数。但有弯板风力机最大转矩系数出现在λ=2时,弯弦比在40%以下风力机转矩系数高于无弯板风力机,其中,弯弦比为30%风力机转矩系数最大。

图6 不同弯弦比风力机转矩系数Fig.6 Torque coefficien t ofw ind turbinesw ith differen tε

对于采用NACA0024翼型风力机,除弯弦比为10%风力机转矩系数整体低于无弯板风力机,弯弦比为20%风力机基本与无弯板风力机转矩特性相近外,其他弯弦比风力机转矩系数均较无弯板风力机有不同程度改善。

λ>0.4后,有弯板风力机转矩系数大幅高于无弯板风力机,说明加弯板后叶片在低尖速比下性能较好,可有效改善低转速下性能不稳定缺点。在λ=1.6时,风力机获得最大转矩系数,弯弦比为40%风力机转矩系数最大,较无弯板风力机提高17%。

3.2 尾缘加弯板对叶片周围流场影响

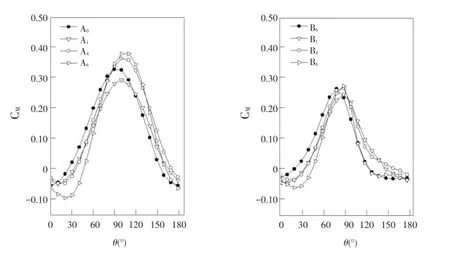

研究一个旋转周期内不同风轮旋转角θ下风力机转矩特性。由于所选风力机为两叶片,风力机从起始位置0°(见图3)逆时针旋转180°即为一个旋转周期。由图6可知,采用NACA0024翼型风力机转矩特性较NACA0012翼型风力机性能好,所以采用NACA0024翼型风力机获得最大转矩系数尖速比λ=1.6为对象,选取三种典型弯弦比:10%c、40% c、60%c与基础翼型,计算风力机在该尖速比下,一个旋转周期内转矩系数随旋转角变化情况,并对比分析。计算间隔为10°,计算结果见图7。

图7 不同旋转角处风力机转矩系数(λ=1.6)Fig.7 Torque Coefficient at different azim uth angles(λ=1.6)

由图7可知,与整体转矩特性一致,采用NACA0024翼型风力机在一个旋转周期内转矩系数整体高于NACA0012翼型风力机。两种风力机获得最大转矩系数旋转角均在90°附近,而加入弯板后,获得最大转矩系数角度略滞后,最大转矩系数有不同程度提高。在获得最大转矩系数之前旋转角处,无弯板风力机转矩系数均高于有弯板风力机,而在此旋转角后,有弯板风力机转矩系数逐渐高于无弯板风力机,说明弯板发挥改善转矩特性作用实际旋转角为90°~180°。采用NACA0024翼型风力机,弯弦比为10%风力机在一个旋转周期内转矩特性较无弯板风力机低,说明弯板过短不利改善各个旋转角处转矩特性,使转矩系数降低。而对于弯弦比为60%情况,虽然在旋转角90°以后转矩特系数明显提高,但在0°~90°,转矩系数大幅减少,整体不理想。而弯弦比为40%风力机,在0°~90°转矩系数略下降,后转矩系数大幅提升,在各种弯弦比中转矩改善效果最理想。采用NACA0012翼型风力机变化趋势与NACA0024翼型风力机基本一致。

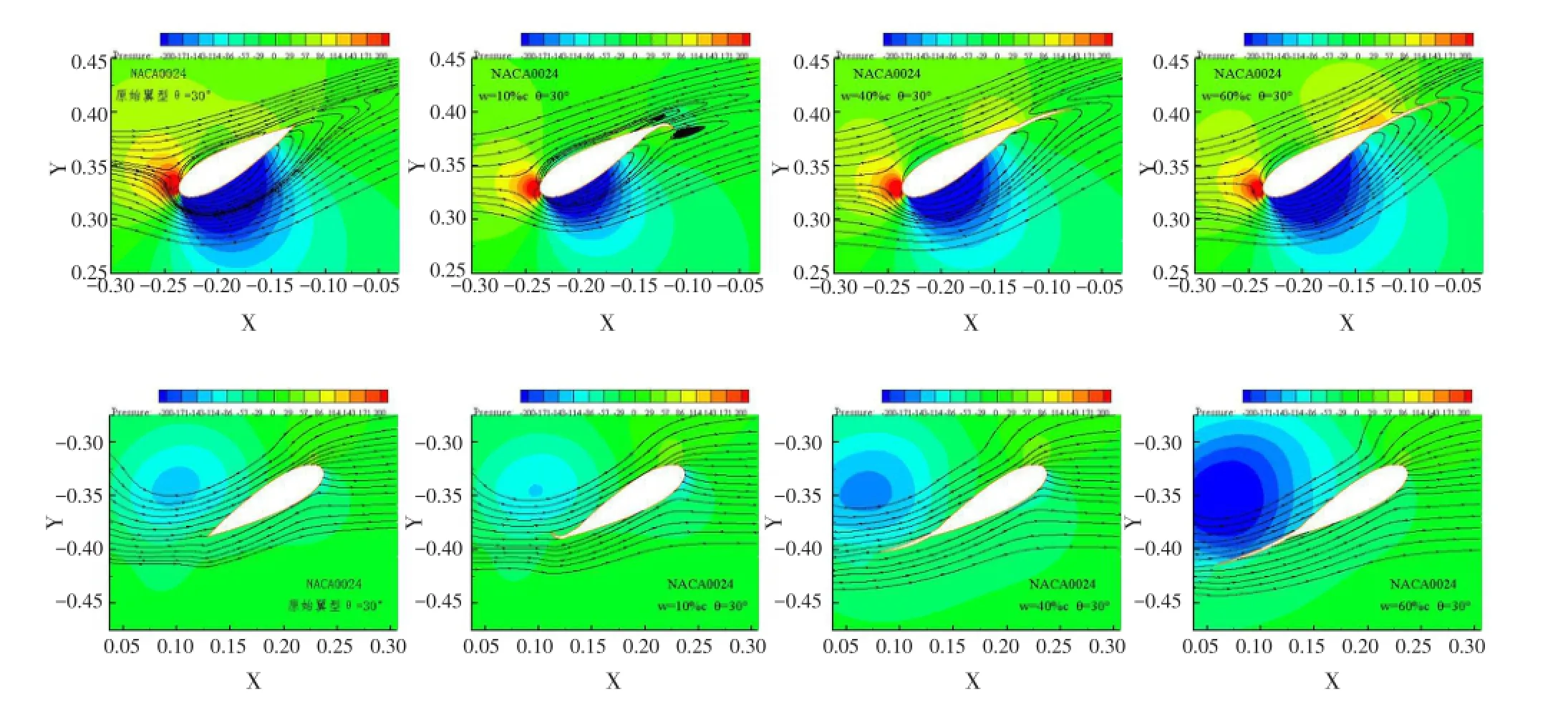

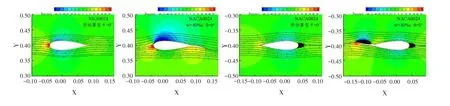

以NACA0024翼型风力机为例,选取两个典型旋转角,即30°和100°,计算在λ=1.6时具有4种弯弦比风力机叶片周围速度和压力分布,分析弯板对翼型周围流场的影响(见图8、9)。

由图8可知,对无弯板风力机,上叶片腹面存在一片负压区,在该叶片上产生气动力合力较大,为提供风力机逆时针旋转主要作用力。而下叶片腹面与背面压力差较小,无法提供使叶片旋转气动力。可见在尾缘左侧存在一个负压区,使风作用在该叶片上产生气动力合力指向这一区域,该气动力将驱使风力机沿顺时针旋转,抵消一部分上叶片逆时针转矩。但由于上叶片提供转矩较大,在该角度下风轮转矩仍为正值。而对有弯板风力机,上下叶片周围流动情况发生变化较大。当弯弦比为10%时,上叶片腹面负压区减小,该叶片提供逆时针转矩减少;在弯板两侧出现回流现象,形成涡旋,产生能量损失,加剧上叶片气动力降低。而下叶片整体流动情况无较大改变,仅尾缘左侧负压区减少。因此,综合作用结果使该角度下风力机转矩几乎为零,甚至出现负值,即有反转趋势。弯弦比为40%时,虽然上叶片腹面负压区较弯弦比为10%时增大,但仍低于无弯板风力机。而下叶片尾缘由于弯板长度增加,负压区明显增大,该叶片提供负转矩也增大。因此,总体来看,在该角度下风力机转矩仍很小,且为负值。当弯弦比增大到60%时,上叶片负压区基本与无弯板相同,但在下叶片尾缘左侧负压区显著增大,且负压值较大,导致该叶片提供顺时针转矩比上叶片提供逆时针转矩大,在该角度下风力机转矩出现较大负值。由此可见,叶片尾缘加装弯板后,主要影响上叶片腹面负压区和下叶片尾缘负压区域变化,改变叶片气动特性和风轮转矩特性。

图8 不同弯弦比风力机叶片周围流场(NACA0024,λ=1.6,θ=30°)Fig.8 Flow fieldsaround bladeairfoilwith differentε(NACA0024,λ=1.6,θ=30°)

由图9可知,在该角度下下叶片提供风力机旋转转矩,在该叶片背面有一个正压区,腹面有一个较大负压区,形成较大气动合力,且该压力区集中在前缘,为该叶片提供逆时针转矩。而对于上叶片,压力变化集中在前缘附近,作用在该叶片气动力为风力机提供逆时针转矩。弯弦比为10%,上叶片周围流动变化较小,但下叶片腹面负压区变小,因此风轮转矩较无弯板情况略低。弯弦比为40%,同样上叶片周围流动变化不大,但下叶片腹面压力区域显著增大,且存在一定环流,因此该叶片提供转矩增大,风力机转矩系数增大。而当弯弦比增大到60%时,弯板长度增加,该趋势愈加明显,虽然上叶片迎风面出现较大涡旋影响该叶片气动力,但在总体上风轮转矩仍继续增大。由此可见,对于图7所示在旋转角90°以后有弯板风力机转矩系数提高主要原因,是弯板存在增大下叶片腹面负压区。

3.3 尾缘加弯板对风力机静态起动转矩特性影响

直线翼垂直轴风力机在静止状态下起动转矩较低是制约风力机表态起动特性主要因素。在此,以采用NACA0024翼型风力机为例,选取两种弯弦比,即动态输出转矩特性较好弯弦比40%与基础翼型,计算风力机在静止状态(λ=0)时一个转动周期内静态转矩系数随旋转角变化情况,计算角度间隔为10°。

静态转矩计算方法按照公式(2),计算结果如图10所示。

图10 不同弯弦比风力机静态起动转矩Fig.10 Static torque coefficien t of wind turbinesw ith differentε

图11 不同弯弦比风力机叶片周围流场(NACA0024,λ=0,θ=0°)Fig.11 Flow fieldsaround bladeair foilwith differentε(NACA0024,λ=0,θ=0°)

由图10可见,两条曲线变化趋势基本一致,当旋转角为0~120°时,加弯板风力机静态转矩系数与无弯板风力机基本一致,仅在某些角度下略有提高。但当旋转角为120~180°时,静态转矩系数提高显著,尤其旋转角为150~180°时,无弯板风力机静态转矩较低,甚至有负值(反向转矩),但加装弯板后,不但转矩系数大幅提高,且消除反向转矩。进一步计算可得到两种风机一个旋转周期内平均静态转矩系数,采用原始翼型风力机平均静态转矩系数为0.0250,而采用具有弯弦比40%变形叶片风力机平均静态转矩系数为0.0316,提升26.4%,说明叶片尾缘加弯板对风力机整体起动性能提高效果良好。

选取两个典型旋转角,即0°和160°,计算这两种风力机在静止状态下叶片周围速度和压力分布,分析弯板对翼型周围流场影响,如图11~12所示。

图12 不同弯弦比风力机叶片周围流场(NACA0024,λ=0,θ=160°)Fig.12 Flow fieldsaround b ladeairfoilw ith differentε(NACA0024,λ=0,θ=160°)

由图11可知,在旋转角为0°时,上、下叶片周围流场为对称分布,不产生气动力,在此角度下静态转矩为0。当叶片尾缘安装弯板后,改变翼型对称性,在上叶片背面出现负压区,在下叶片尾缘弯板处与前缘前部均出现环流,改变叶片上下表面压力分布,产生气动力,形成转矩,有效改善该角度下风力机起动性能。

由图12可知,在该角度下,无弯板风力机上叶片负压区仅出现在叶片背面前缘附近,背面存在较大涡旋区,流动分离现象严重。而下叶片腹面同样存在两个较大涡旋和流动分离,即该角度下叶片气动特性较差,风轮转矩较低。对于有弯板风力机,由于在尾缘加入弯板,接受来流面积增加,使上叶片背面负压区域增大,腹面正压区增大,涡旋移动到叶片后方,减少流动分离;同时改善下叶片流动分离,叶片气动特性充分发挥,风轮转矩大幅提升。

4 结论

本研究提出一种在叶片尾缘加装弯板提高直线翼垂直轴风力机转矩特性方法,利用数值模拟计算具有不同弯板长度风力机动态输出转矩和静态起动特性,结论如下:

a.在NACA系列对称翼型尾缘加弯板叶片,可在一定程度上有效改善直线翼垂直轴风力机输出转矩特性和静态起动特性,可作为提升直线翼垂直轴风力机气动特性方法,为相关研究提供借鉴。

b.弯板加在厚翼型叶片改善风力机输出转矩特性效果显著。弯板长度与翼型弦长比例要适当,弯板长度为弦长40%风力机转矩特性改善效果最佳,最大输出转矩系数较无弯板风力机提高17%,一个旋转周期内静态平均起动转矩提高26.4%,可消除反向转矩,风机整体起动性能提高。

c.叶片尾缘加装弯板后可在某些旋转角下改变叶片上下表面压力分布,减少涡旋和流动分离,提高该旋转角下气动特性,改善风力机转矩特性。

[1]李岩.垂直轴风力机应用及其发展前景[J].可再生能源,2009 (6):118-120.

[2]高伟,李春,叶舟,等.垂直轴风力机动态特性及气动性能[J].排灌机械工程学报,2014,32(2):146-150.

[3]舒超,蔡新,潘盼,等.垂直轴风力机改进翼型气动及功率特性研究[J].水电能源科学,2015(1):162-165.

[4]廖书学,李春,聂佳斌,等.不同翼型对垂直轴风力机性能的影响[J].机械设计与研究,2011,27(3):108-111.

[5]赵万里,刘沛清,朱建勇,等.Gurney襟翼对风力机流动控制数值研究[J].电网与清洁能源,2011,27(9):85-92.

[6]韩中合,焦红瑞等.加装钝尾缘改善风力机桨叶气动性能的研究[J].动力工程学报,2009,29(11):1073-1077.

[7]杨科,王会社,徐建中,等.开缝式风力机静态失速特性的研究[J].工程热物理学报,2008,29(1):32-35.

[8]李岩,唐静,田川公太朗,等.圆台型聚风罩对垂直轴风力机起动性影响[J].东北农业大学学报,2016,47(4):95-101.

[9]李岩,郑玉芳,唐静,等.叶片后加小翼垂直轴风力机气动特性数值模拟[J].东北农业大学学报,2016,47(7):76-81.

[10]王建明,谭永志,温学兵,等.叶片尾缘喷气垂直轴风力机气动性能研究[J].渤海大学学报:自然科学版,2013,34(4):386-392.

[11]杨从新,李寿图,王秀勇.低风速下H型垂直轴风力机气动性能[J].排灌机械工程学报,2014,32(10):888-893.

[12]赵振宙,陈潘浩,王同光,等.基于扰流技术直叶片升力型垂直轴风轮性能改善[J].机械工程学报,2016,52:146-152.

[13]张立茹,汪建文,曲立群,等.风力机叶尖有无小翼三维流场的数值研究[J].太阳能学报,2011(11):1599-1604.

Numerical simulation on torque characteristics of vertical axis windturbine with curved plate adding at blade trailing edge

LI Yan1,2,ZHANGTingt ing1,Tagawa Kotaro3,FENG Fang4,ZHENG Yufang1,GONG Weij ia1,2

(1. School of Engineering,Northeast Agricultural University, Harbin 150030, China; 2. Heilongjiang Provincial Key Laboratory ofTechnology and Equipment for Utilization of Agricultural Renewable Resources in Cold Region, Harbin150030, China; 3. Faculty of Regional Sciences, Tottori University, Tottori 6808552, Japan; 4. School ofSciences, Northeast Agricultural University, Harbin 150030, China)

In this paper, a kind of blade with curved plate adding at its trailing edge was proposed forstraight-bladed vertical axis wind turbine (SB-VAWT) in order to improve the flow field around blade and tothe torque characteristics. Two typical blade airfoils, NACA0024 and NACA0012, often used for SB-VAWTwere selected for numerical simulation. The torque characteristics and static torque performance werecalculated for a SB-VAWT with 7 kinds of designed curved plate length including without curved plate. Thesimulation results showed that the curved plate adding at the trailing edge of the NACA series symmetricalairfoil could improve the torque characteristics and static starting performance to a certain degree. Thepressure distribution can be changed and the vortex and separation could be restrained due to the presenceof a curved plate, which improve the aerodynamics performance of blade and the torque characteristics ofwind turbine. Among all the curved plates researched, the maximum torque coefficient comes for the turbinewith the curved plate which its ratio of curved plate length to chord equal 40%, is 17% larger than the turbinewithout curved plate. The statics torque coefficient was also 26.4% lager.

vertical axis wind turbine (VAWT); trailing edge of blade; curved plate; torqueperformance; numerical simulation

TM315

A

1005-9369(2017)03-0072-08

时间2017-3-21 14:04:00[URL]http://kns.cnki.net/kcms/detail/23.1391.S.20170321.1404.018.htm l

李岩,张婷婷,田川公太朗,等.叶片尾缘加弯板垂直轴风力机转矩特性数值模拟[J].东北农业大学学报,2017,48(3):72-79.

Li Yan, Zhang Tingting, Tagawa Kotaro, et al. Numerical simulation on torque characteristics of vertical axis wind turbinewith curved plate adding at blade trailing edge[J]. Journal of Northeast Agricultural University, 2017, 48(3): 72-79. (in Chinesewith English abstract)

2017-02-12

黑龙江省教育厅科学技术研究项目(12541012);国家自然科学基金项目(10702015)

李岩(1972-),男,教授,研究方向为风能及可再生能源综合利用。E-mail:liyanneau@163.com