ASTM A668E超长空心水轮机轴锻件研制

2017-03-28张金珠张海峰

张金珠 张海峰

(天津重型装备工程研究有限公司,天津300457)

ASTM A668E超长空心水轮机轴锻件研制

张金珠 张海峰

(天津重型装备工程研究有限公司,天津300457)

通过优化ASTM A668E材料的化学成分,合理添加合金元素,仅经过锻后热处理,成功制造出超长大直径空心水轮机轴锻件,极大地缩短生产周期,降低制造成本。

水轮机轴;锻件;成分优化;锻后热处理

1 订货规格及技术要求

1.1 规格及粗加工尺寸

某厂订购的水轮机轴锻件交货尺寸为∅2 580 mm(∅900 mm内孔)×9 342 mm,按照我厂的设计方案,其粗加工尺寸为∅2 650 mm(∅720 mm内孔)×9 935 mm,重量约149 t。水轮机轴锻件毛坯尺寸见图1。

图 1 水轮机轴锻件毛坯图Figure 1 The blank drawing of hydraulic turbine shaft forgings

1.2 技术要求

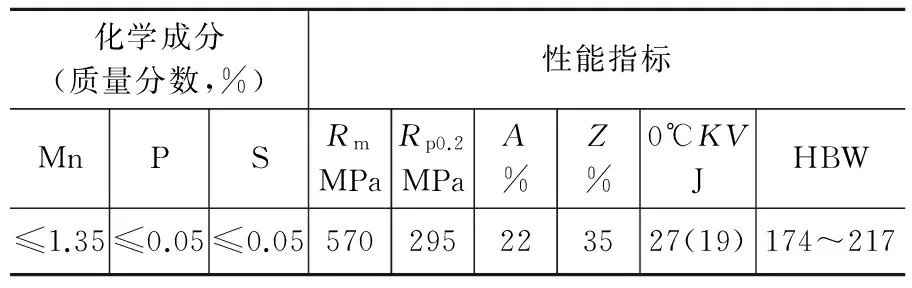

按照用户提供标准要求,该锻件的化学成分、硬度及力学性能等指标见表1。该锻件的整体强韧性要求较高,以目前的制造水平来看,生产具有相当大的难度。

表 1 水轮机轴用材验收指标Table 1 The acceptance criteria of material used for hydraulic turbine shaft

2 技术难点及解决措施

2.1 制造难点

按照制造大纲要求,该水轮机轴的生产流程为:炼钢→铸锭→锻造→锻后热处理→粗加工→无损检测→调质→精加工等。但由于该锻件规格的特殊性,导致在实际生产中存在诸多难点,其中热处理方面的最大难点是调质,其主要原因是该水轮机轴的整体强韧性要求较高,按照现有的同类产品制造经验,必须通过调质才能达到相应指标[1]。

根据我厂设备情况,对此空心锻件在调质过程中存在的主要问题为:(1)若采用穿销孔立式吊装,由于蠕变问题可能导致材料强度不足;(2)若采用大法兰吊卡头立式吊装,则需增加锻件长度,会增加锻造难度;(3)若采用“卧式加热+卧式喷雾”方式进行热处理,则法兰端仍需增加吊装尺寸,也会增加锻造难度,同时也存在材料浪费等问题。

表2 前期同类产品制造情况Table 2 The manufacture circumstance of previous similar products

2.2 解决措施

针对该水轮机轴在调质过程中存在的难点,技术人员尝试取消调质热处理,优化钢种成分,仅通过锻后热处理实现整体强韧性要求,这样可省去一道工序,极大地降低制造成本。

表2为我公司同类产品前期生产情况,分析表中数据可以发现:

(1)对于材质①(Ceq=0.48),热处理采用“空冷+喷雾+回火”的方式进行,尽管冲击韧性值较高,但强度较低,仍需通过调质返修方能使其强度提高至目标要求,因此该材质无法仅通过锻后热处理生产水轮机轴,还需进行调质。

(2)材质②通过增加C、Mo及V的含量来提高碳当量(Ceq=0.61),锻后热处理(两次正火+回火)可使其强度达到较高的水平,但冲击韧性极低,即使返修提高回火温度,韧性指标仍无法满足要求,因此该材质也不适用于水轮机轴的生产。

(3)利用材质③生产,锻后热处理时鼓风冷却使锻件整体强韧性达到较好的水平,但强度值仍有一定差距;在此材质基础上,适当添加Ni、Mo、V含量提高碳当量至0.58(材质④),锻后热处理时空冷即可获得较高的强韧性,按此指标基本可用于水轮机轴的生产。

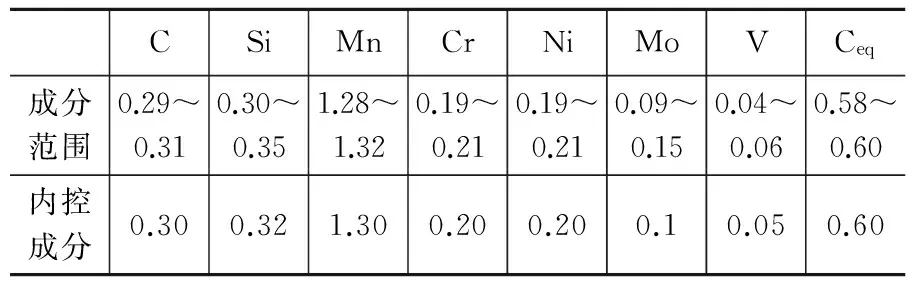

综上所述,可参考材质④制定超长大直径空心水轮机轴的化学成分,但考虑到目标锻件规格较大,还需适当提高锻件的性能富余量以充分保证其整体性能。在材质④的基础上进一步优化成分,提高Cr、Ni含量,控制碳当量在0.58~0.6,水轮机轴优化后的化学成分见表3。

表3 水轮机轴优化后的化学成分(质量分数,%)Table 3 The optimized chemical composition of hydraulic turbine shaft (mass fraction, %)

3 制造流程

3.1 炼钢工艺

根据制造大纲要求,炼钢采用VD+VT的工艺方式,钢锭重272 t,具体工艺流程为:电炉粗炼钢水→LF精炼炉→升温→合金化→精炼炉真空(VD)→微调成分→真空浇注(VT)→热送。

检测钢液的化学成分,见表4。

3.2 锻造工艺

水轮机轴锻件重148.89 t,锭身利用率54.7%。锻造过程分四火完成,锭身下料后,用带孔上球面墩粗板墩粗,冲孔之后芯棒拔长。由于

表4 水轮机轴用钢锭化学成分(质量分数,%)Table 4 Chemical composition of ingot used for hydraulic turbine shaft (mass fraction, %)

现有芯棒长度限制,采用分段拔长,先拔长水口端凹档,后拔出冒口端凹档,精整出成品。

锻件法兰端外径∅2 650 mm,内孔尺寸为∅720 mm,对于这种小孔、大直径的轴类件,在锻造成形过程中普遍会出现凹心现象;其次,法兰端占用坯料过多,极易导致锻件总长度不足的问题[2];另外,该锻件毛坯的内孔长度达9 935 mm,而我厂的芯棒长度最大仅8 000 mm,故利用现有辅具无法完成该水轮机轴锻件的锻造。

为解决上述生产技术难题,避免增加辅具投入,从而降低产品制造成本,我们通过工艺创新及辅具改造成功实现了大型水轮机主轴的整体锻造。主要改造方法包括:(1)使用球面镦粗板镦粗及大砧宽比拔长的方法,可以有效缓解冲孔凹心,解决端部占料问题;(2)设计芯棒给排水加长管,改造了芯棒冷却系统,解决超长件芯棒拔长排水问题;(3)利用现有芯棒辅具,设计采用先尾端(水口端)后前端(冒口端)的倒拔式锻造方式,实现超长空心水轮机主轴的整体锻造。

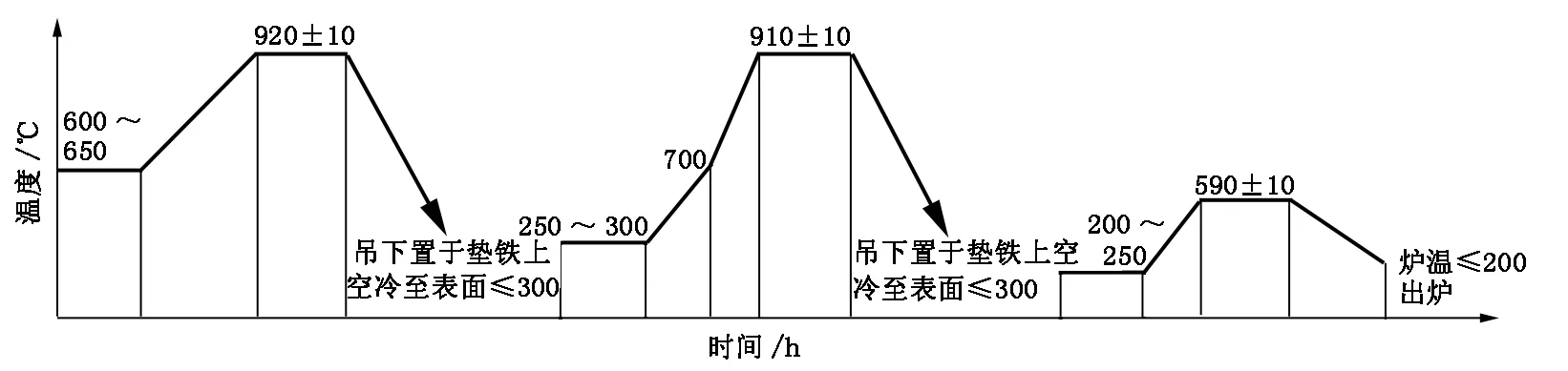

3.3 热处理工艺

为调整和改善锻件在锻造过程中形成的过热和粗大不均匀组织,降低锻件内部化学成分与金相组织的不均匀性,细化材料的奥氏体晶粒,提高锻件的超声检测性能,消除草状波[1],最终使锻件达到验收标准规定的力学性能要求,锻后热处理采用“两次正火+回火”的方式。锻后热处理工艺曲线如图2所示。

图2 水轮机轴锻后热处理工艺曲线Figure 2 The curve of heat treatment after forging of hydraulic turbine shaft

4 结果分析

粗加工时分别在该水轮机轴的水、冒口两端取样,每端均对称180°取切向和轴向试样进行力学性能检验,且水、冒口取样位置互成90°。取样检测结果见表5。

表5 水轮机轴性能检测结果Table 5 The tested results of mechanical property of hydraulic turbine shaft

通过对四个取样位置进行“一拉三冲”的检测结果,可见该水轮机轴的各项性能指标均较好地满足用户要求,锻件整体强韧性达到较高水平。

5 结论

通过对超大直径空心水轮机轴的研制,得出以下结论:

适当优化钢种化学成分,仅通过锻后热处理使锻件整体强韧性达到较高水平,锻后热处理采用“两次正火+回火”方式,可有效改善锻件组织整体均匀性,产品性能满足用户要求,并且缩短工艺周期,较好地实现了降本增效的目的。

[1] 王维宁. 正火(淬火)温度及回火温度对ASTM A668 CL.E钢性能的影响[J]. 大型铸锻件, 2014(4).

[2] 董岚枫,钟约先,马庆贤,等.大型水轮机主轴锻造过程裂纹缺陷的预防[J].清华大学学报(自然科学版),2008,48(5).

编辑 杜 敏

Development of ASTM A668E Super-long Hollow Shaft Forgings for Hydraulic Turbine

Zhang Jinzhu, Zhang Haifeng

By optimizing the chemical composition of ASTM A668E material and adding the alloying elements appropriately, the super-long hollow shaft forgings with large diameter for hydraulic turbine has been manufactured successfully only via heat treatment after forging, which shorten the production period and reduce the manufacturing costs greatly.

hydraulic turbine shaft; forgings; composition optimization; heat treatment after forging

2016—08—12

张金珠(1986—),硕士,工程师,从事大型铸锻件电站产品热处理方面的工作。

TG156

B