保持架自动压销机的研制

2017-03-25李珊张世亮

李珊,张世亮

(1.岭南师范学院,广东湛江524000;2.广东海洋大学,广东湛江524000)

保持架自动压销机的研制

李珊1,张世亮2

(1.岭南师范学院,广东湛江524000;2.广东海洋大学,广东湛江524000)

介绍的自动压销机,采用气动压装,利用PLC(可编程控制器)进行控制设计,结合机械手及伺服控制技术,并设计了实用的人机界面,实现了从零件上料、压装、检测到合格品与不良品分流、卸料全流程的自动化。

自动压装;自动上料;自动卸料;可编程控制器;伺服驱动

随着我国汽车行业的飞速发展,行业竞争愈加激烈。对产品生产过程进行自动化改造,可以大幅提高工作效率、降低生产成本、提高产品质量,是企业提高自身竞争能力的重要途径。保持架自动压销机是某知名汽车零部件生产企业重大技术改造项目,其目的是研制一台全自动压装设备,取代现有通用手动压销机,实现从上料、压装、检测识别、合格品卸料及不良品废弃全流程的自动化,使两定位销高成功率地安装到铝合金保持架中,达到减人增效的目的,本文重点介绍保持架自动压销机的设计方案。

1 机械部分总体方案设计

机械部分主要由自动上料机构、自动压装与检测机构、自动缷料机构组成。

1.1 自动上料机构

定位销属于小型空心棒材,形状规则简单,质量轻,不易发生磕碰损伤,适合采用料斗式上料装置,只需工人将工件成批地任意地倒入料斗即可,本课题选择的是电磁振动盘,由电磁振动盘实现定位销的自动排列、定向与输送[1];保持架因为形状不规则,尺寸较大,难以自动定向且边角锐边多,易产生零件之间的磕碰损伤,适合采用料仓式上料装置,需要操作者定时将工件按照指定的方向与位置,依次摆放在料仓中。

1.2 自动压装与检测机构

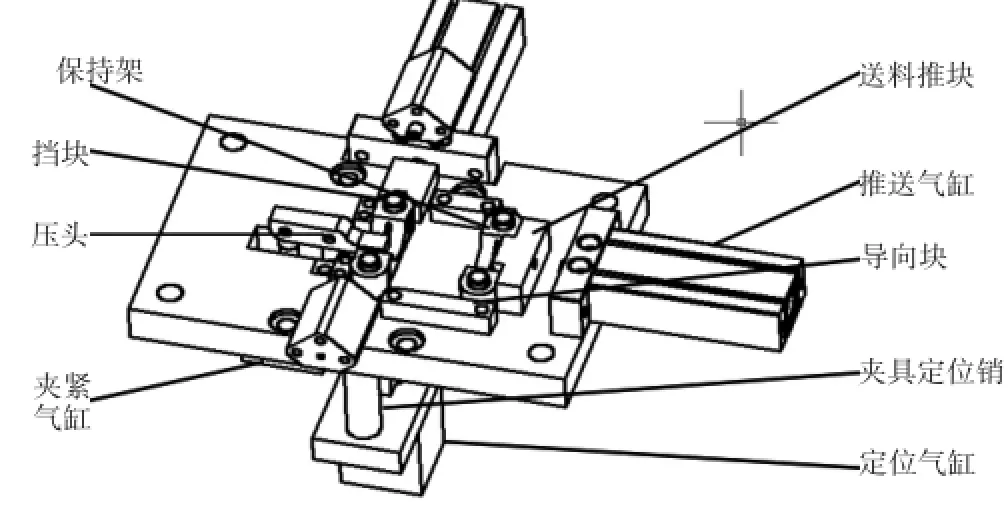

保持架入料、定位与夹紧机构示意如图1所示。推送气缸推动保持架沿导向块前行,接触到挡块后停止,底板下面的定位气缸推动夹具两定位销插入保持架的定位孔进行定位,最后夹紧气缸带动压头压紧保持架半圆弧面。

图1 保持架入料、定位与夹紧机构示意图

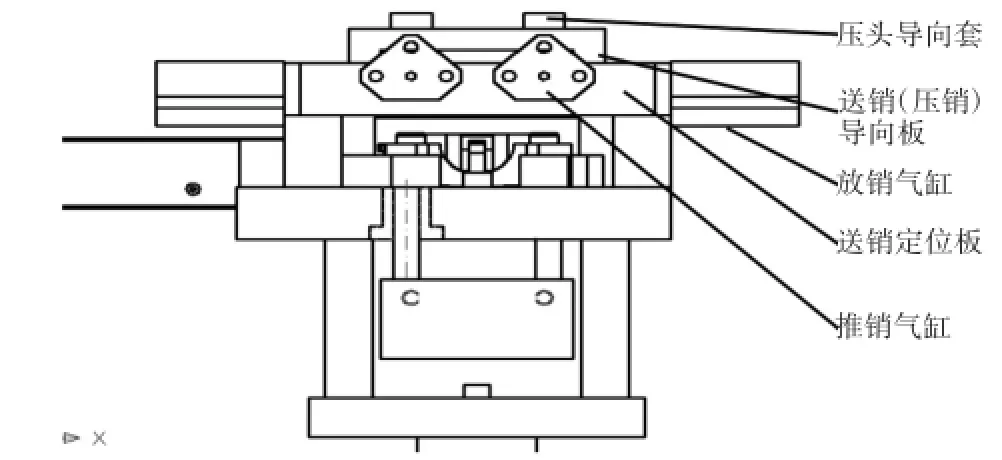

定位销在压装过程的隔离与入料机构如图2所示。销子沿输料软管进入导向板上的送销导向孔,顺孔而下,进入送销定位板。销子进入定位板后,先由推销气缸带动推块1将销子推入定位孔,此时,放销气缸带动推块2封闭了定位孔下端,直到接收到放销信号,放销气缸抽开推块2,放出定位销,方可进行压销作业。

图2 定位销入料机构示意图

本课题压装动作由气液增压缸来实现。气液增压缸系将油压缸与增压器结合在一起,使用压缩空气作为动力源,利用增压器挤压密封的液压腔,达到将气压压力提高到数十倍的效果[2]。同时在压装冲头上设有压力传感器,进行压入力的检测。

1.3 自动卸料机构

压装完毕后,定位气缸与夹紧气缸退回。出料气缸将工件从侧面推出,进入出料料槽,料槽中间部位设有排除气缸,若压力检测不合格,则排除气缸将工件排除掉。

若压力检测合格,排除气缸不工作,工件将在出料料槽中继续前进。在料槽的末端设有工件到位检测开关,工件到位,单轴机械手出动将合格的工件取出,依次放入码料托盘中。机械手能够沿导轨移动,码料托盘置于移动导轨上,可以在与机械手导轨垂直的方向上移动,这两种移动均是由伺服电机带动,均采用同步齿轮带传动。它们组合起来,可以实现工件在料盘上的依次精确定位。机械手的上下移动及夹持动作均是由气缸实现。

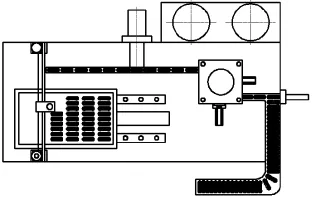

压销机的机械部分如图3所示。

图3 压销机机械部分结构示意图

2 控制系统硬件设计

压销机控制系统的硬件逻辑结构如图4所示。

图4 压销机硬件逻辑结构图

压销机大部分工作是由气缸(含增压器)完成的,自动卸料单元则有两个伺服电机参与控制,一个控制机械手在横梁上的移动,另一个控制托盘在垂直横梁方向的移动。

PLC利用其中的输入单元釆集来自手动按钮和开关量的信号,然后利用输出单元,完成对气动控制阀和伺服驱动器的控制,并对对蜂鸣器、指示灯等输出设备进行控制[3]。

2.1 PLC I/O分配表

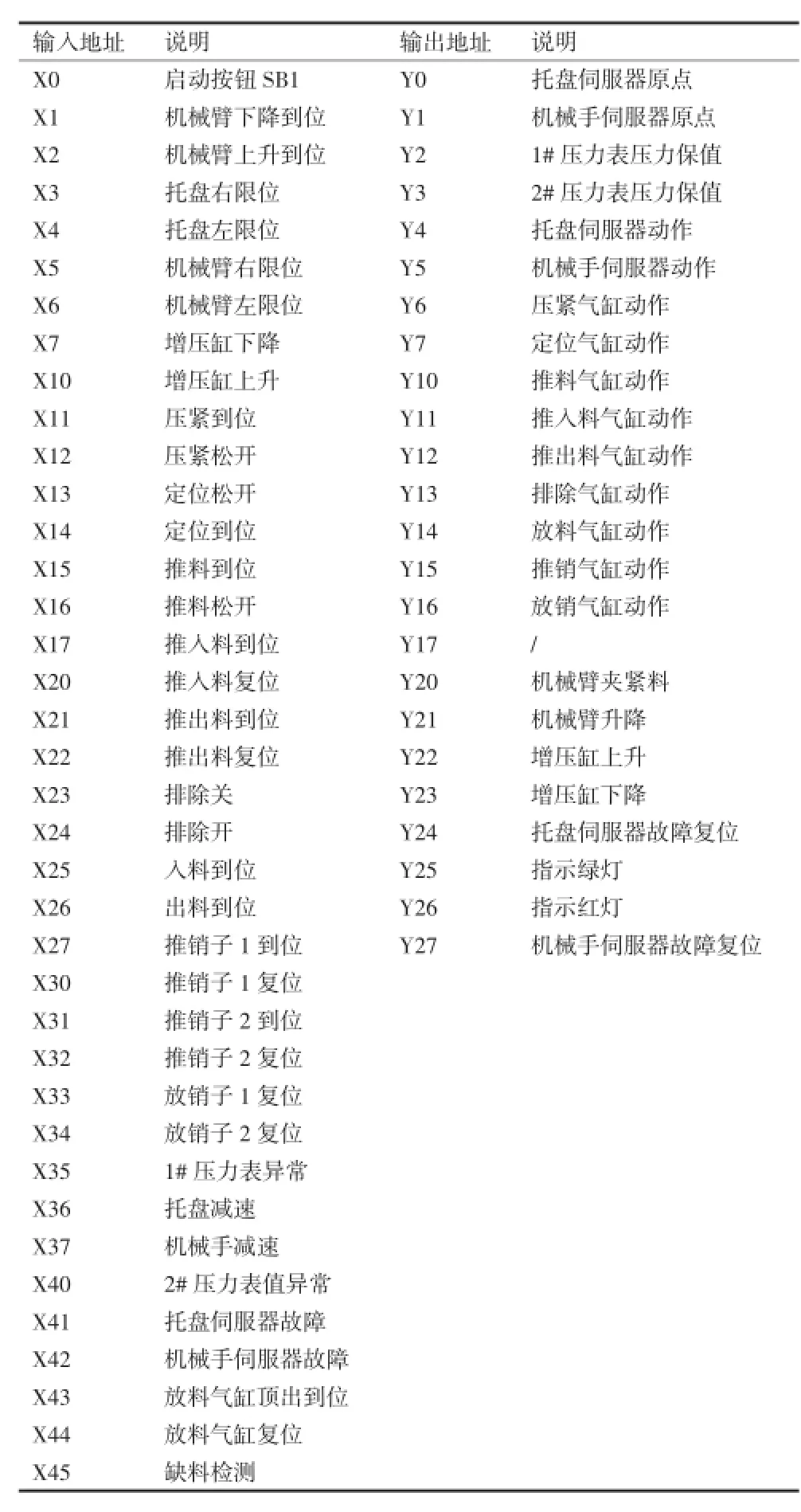

根据控制要求,自动压销机的I/O分配表见表1所示。

表1 I/O分配表

2.2 控制元件的选型

(1)PLC系统的选型:由表1之I/O地址分配表可知,全自动压销机控制系统共输入33点、输出23点。故选用三菱的FX1N-40MT-001型号基本单元一个,并搭配数字量输入模块FX2N-16EX和输出模块FX2N-8ERY进行输入输出扩展。

(2)触模屏的选型:选择INVT公司生产的VT056-H0CT-N型触摸屏,32MB的存储器,处理速度为200 MHz,可采用RS232/422/485三种方式与外界进行通讯。

(3)伺服系统选型:机械手和托盘的伺服电机均选择INVT公司生产的SV-ML06-OR4G-2-1AO伺服电机,其功率为400 W,额定扭矩为1.27 NM,额定转速为3 000 rpm,并选用INVT公司配套的伺服驱动器,具体型号为SV-DB100-0R4-2-1R.

(4)压力传感器选型:在自动压装时,须实时检测两定位销压入力,检测选用新西兰PT公司的环形压力传感器LPX1 000 kg,该压力传感器是基于压电效应的传感器。

3 控制系统软件设计

3.1 控制系统软件总体结构

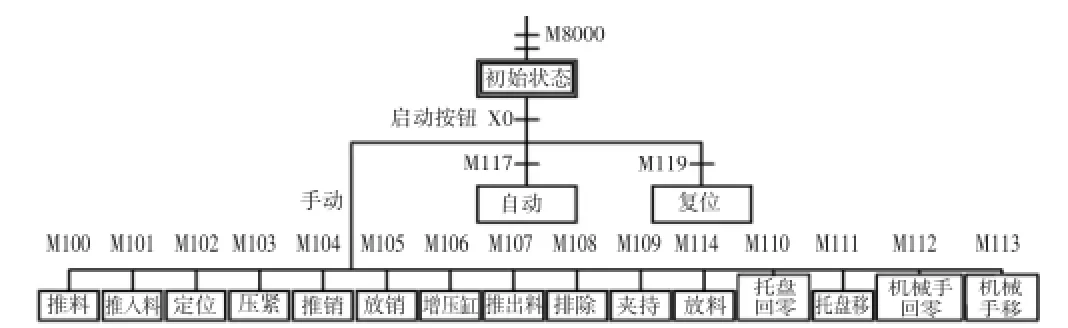

压销机采用梯形图结合SFC(步进梯形图)的方式进行编程,梯形图用于系统初始化、手动运行、故障维护、停运等功能的编程,而SFC用于自动流程的编程。控制系统软件的总体结构如图5所示。

图5 控制系统软件总体结构图

3.2 手动运行方式的程序设计

本设备的所有机械动作可以分解为15个单体动作,分别为:推料、推入料、定位、压紧、推销、放销、增压缸升降、推出料、排除不良品、夹持零件、放料(保持架上料槽内)、托盘回零、托盘移动、机械手回零、机械手移动。这15个动作中,前11个动作均是由相应的辅助继电器启动电磁阀,驱动相应的气缸来实现的。托盘回零、托盘移动、机械手回零、机械手移动则是由相应的辅助继电器启动伺服电机的驱动器来实现的。

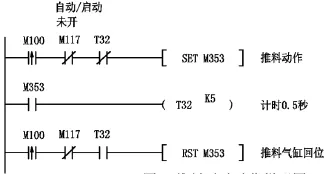

现以推料动作为例,其梯形图程序如图6所示。

图6 推料手动动作梯形图

3.3 自动运行流程的主体流程

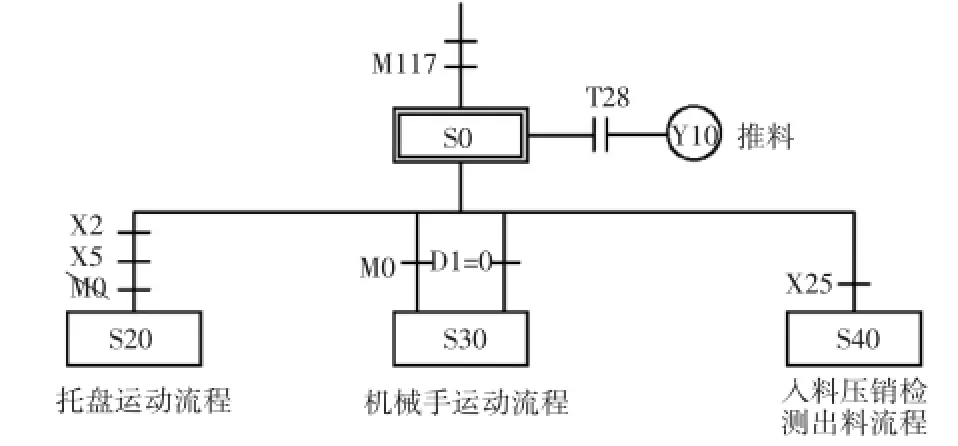

自动启动流程是一个复合结构的顺序控制流程,如图7所示。压销机在触摸屏上设置自动启动按钮,接通继电器M117,进入自动运行循环。

图7 自动运行主体SFC

自动运行的主体可以看作一个并行分支结构,在自动运行循环的初始状态S0,初始状态下,若入料到位检测输入X25带电,启动计时器T28,计时到时后,输出继电器Y10带电,推料气缸将保持架推入上料料槽末端。此状态功能完成,在不同的转移条件下,S0分别转入S20、S30、S40状态,形成3路分支。

这3个分支相对独立,但是互有关联。特别是托盘在导轨上运动与机械手在导轨上的移动位置组合形成工件在托盘上的正确定位,故两个流程互有穿插。在下文的介绍中将S20和S30开启的分支并称为自动取件码料流程。

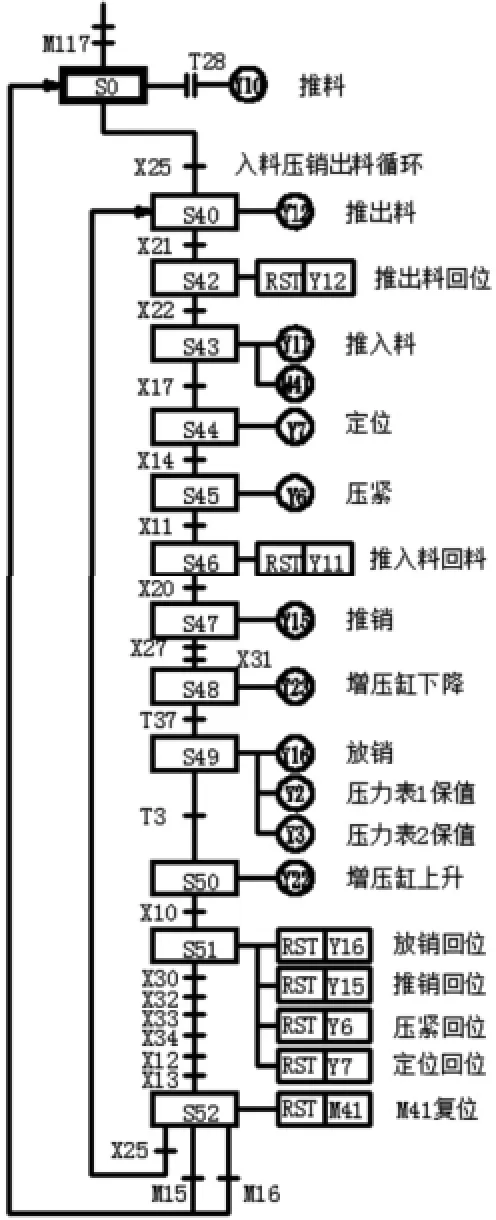

3.4 自动入料压销检测出料的分支流程

压销机自动入料压销检测出料过程是典型的顺序流程,其SFC如图8所示。

图8 自动入料压销检测出料流程SFC

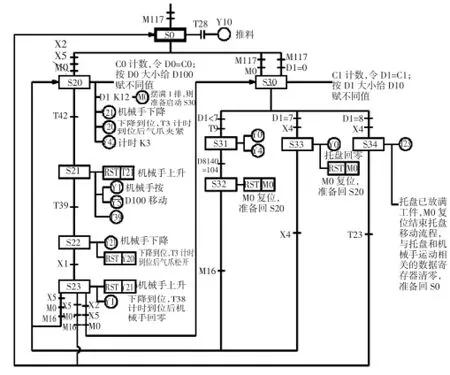

3.5自动取件码料的分支流程

托盘仅可沿Y方向运动,机械手移动横梁为X向。托盘在X方向一排摆放12个保持架,在Y方向则可排成8排,一个托盘可以摆96个保持架。机械手的取件码料流程与托盘的步进移动流程穿插进行,形成了压销机总的取件码料流程,其SFC如图9所示。

图9 自动取件码料流程SFC

从保持架到达出料料槽末端,到其在托盘上正确位置码好,这个过程是机械手取件码料流程,其具体步骤如下:

(1)开始S20机械手取件码料流程,S20每运行1次,计数寄存器C0计数1次,并存入数据寄存器D0.机械手在取件位(原点),机械手下降到位,发出到位信号。另,当D0=12,意味着一排将放满,启动M0辅助继电器,托盘准备移动。

(2)延时停顿,气爪夹持工件

(3)延时停顿,机械手上升,延时停顿后移动到正确的位置,此位置由数据寄存器D8142决定,而D8142则是根据D0的数据赋予不同的脉冲值。

(4)延时停顿,机械手下降到位,发出到位信号。

(5)接到到位信号,气爪松开,放下工件。

(6)机械手上升,到位后延时停顿,再回原点(取件位)。此时,若M0继电器带电,说明托盘一排已放满工件,转移至S30,开启托盘移位流程。若M0不带电,说明托盘此排未放满,转移至S20开头,循环进行机械手取件码料作业。

S30开始的步进程序是托盘自动移位流程,其具体步骤如下:

(1)开始S30托盘自动移位流程,S30每运行1次,计数寄存器C1计数1次,并存入数据寄存器D1.

(2)若D1≤6,托盘按照数据寄存器D104进行移位,D104的值由D1的数据赋予不同的脉冲值,到位后,C0归零,M0复位,回到S20;若D1=7,托盘进入回原点程序,C0归零,M0复位,到位后发出信号,回到S20;若D1=8,则托盘放满工件,发出更换托盘警报,返回S0.

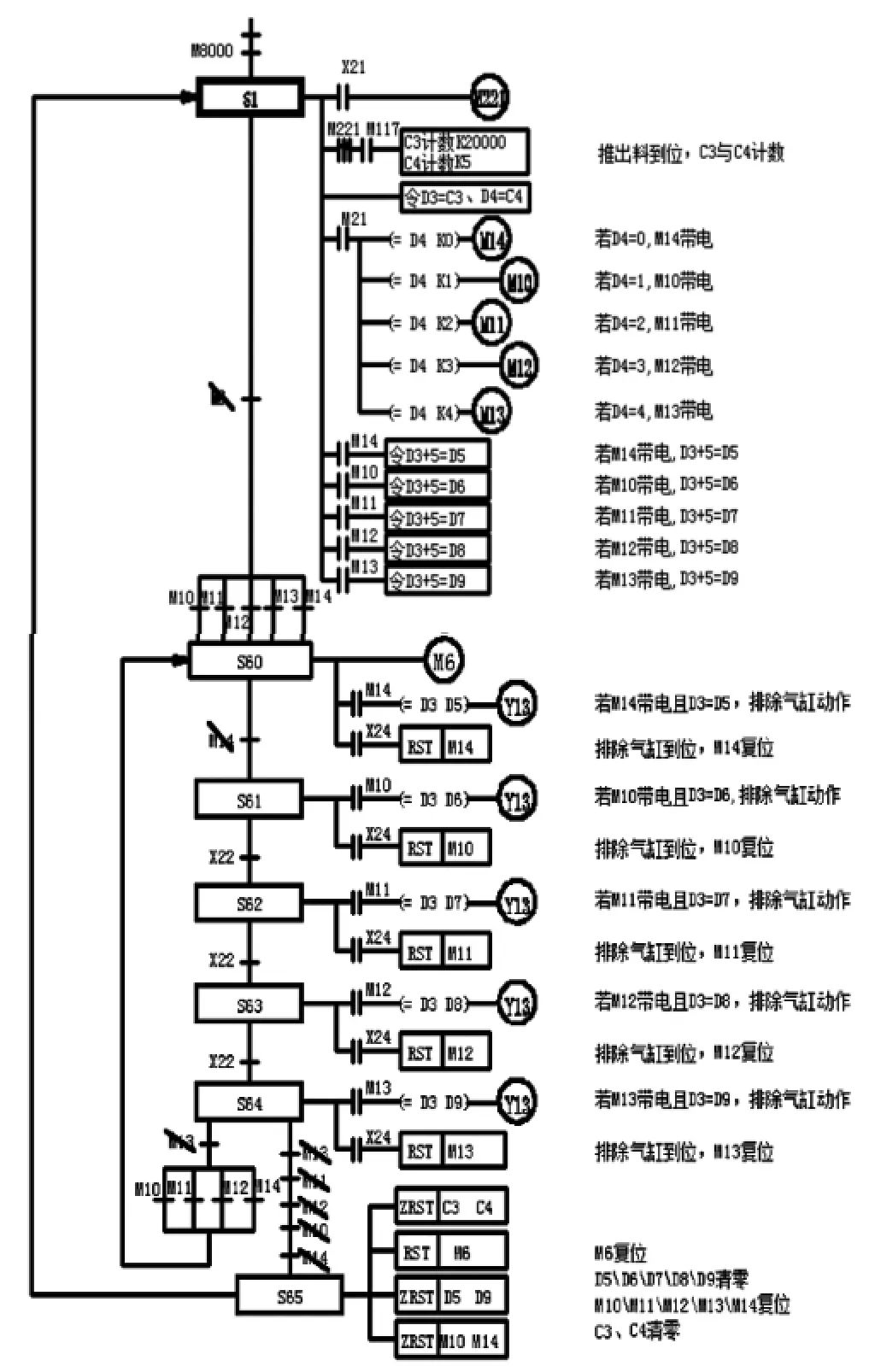

3.6 不良品排除流程

在压销的过程中,同时检测压入力,若压力检测异常,则压力异常输入信号(X35或X40)带电,启动辅助继电器M21,不良品排除流程(由S1开始的另一个步进程序)开始起作用。不良品排除流程SFC如图10所示。

图10 不良品排除流程SFC

不良品的排除气缸布置点距离推出料位置有一段距离(间隔5个工件),因此若某个工件压装时压力检测不良(X35或X40带电),排除气缸不能排除当前的工件,必须排除的间隔5个工件之后的那个工件。

为实现这个要求,程序中利用了多个数据寄存器(D3D4D5D6D7D8D9)。其中D3与D4是每出料1次其数值就刷新1次,D5-D9则是出现了不良品才刷新1次。D3的作用是班产量计数,程序利用D4将零件每5件分成1组(D4=0,1,2,3,4,5)。第1件(D4=0)若不良,由S60排除;第2件(D4=1)若不良,由S61排除;第3件((D4=2)若不良,由S62排除,第4件(D4=3)若不良,由S63排除,第5件(D4= 4)若不良,由S64排除。如此,将推出料至排除点之间的所有工件均进行判断及处理。

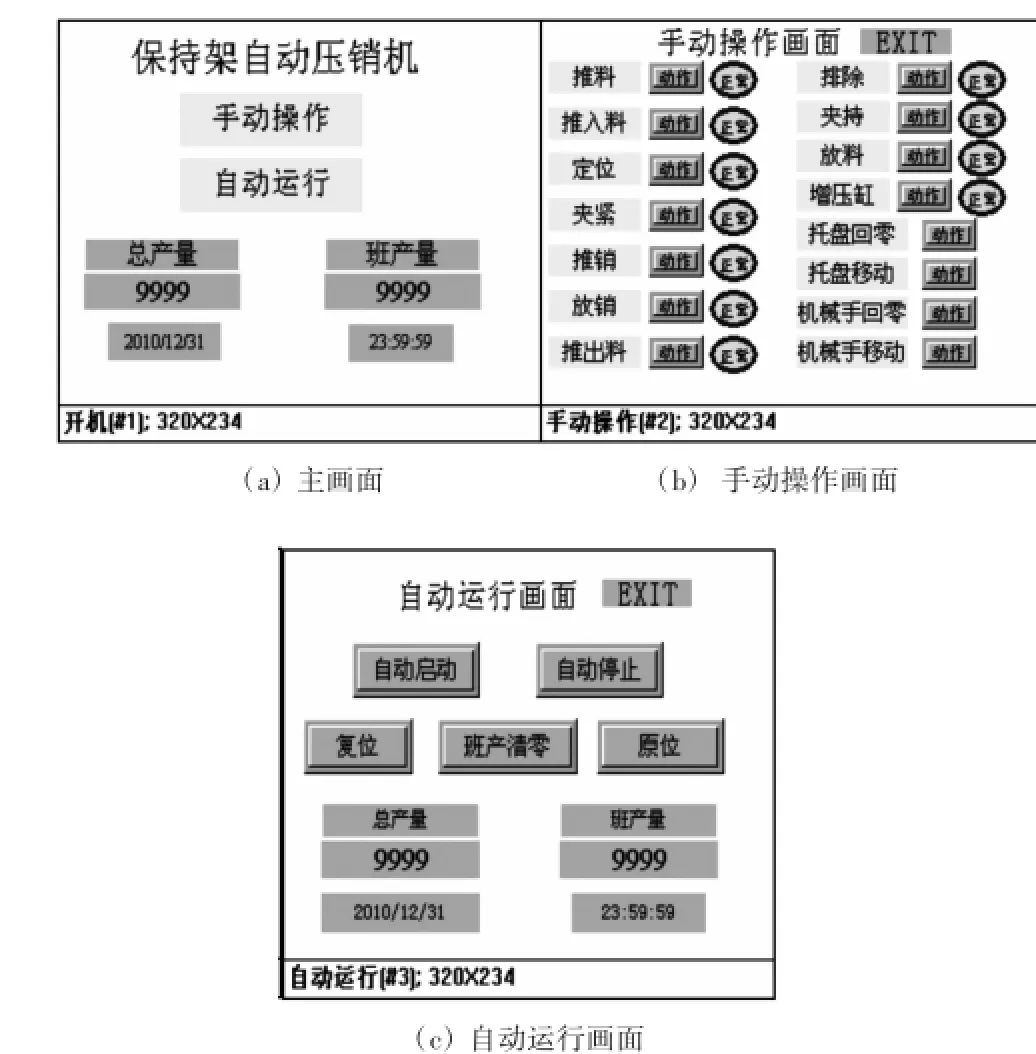

4 触摸屏人机界面的设计

触摸屏上电后显示的即是主画面,主画面提供了进入其它分画面的入口,如图11(a)所示。点击主画面上相关的按钮,可进入需要的分画面。手动操作画面的设计是用于对15个单体的机械动作进行单独地控制,如图11(b)所示。自动运行画面的设计则相对简单。如图11(c)所示。

图11 触摸屏主要画面

5 结束语

本文设计了保持架自动压销机,其压装精度高,满足了压装质量要求。设备操作简单,产品节拍时间控制在10 s之内。装配线投入到生产后,企业反映良好。主要创新点有:

(1)结合利用电磁振动盘、料槽与气缸、单轴机械手与单方向移动托盘,实现了零件自动上料、自动取件码料,机构结构精巧、功能实用。

(2)结合了PLC、触摸屏、伺服控制技术等较先进的技术,自主开发出了具有显示、操作,报警,调节,保护联锁,检测数据等功能的全自动压销机。该压销机的可移植性强,可以根据要求应用于课题来源企业的多种类似产品,创造可观的经济效益。

[1]胡兵.电磁振动盘的应用[J].机电信息,2016(6):36-37.

[2]韩艳.气液增压缸的结构原理与应用[J].液压气动与密封,2011(11):73-74.

[3]李林琨.基于PLC的汽车联轴器压装系统的设计[D].上海:东华大学,2014.

Development of the Automatic Press-fit Machine for Bracket

LI Shan1,ZHANG Shi-liang2

(1.Lingnan Normal University,Zhanjiang Guangdong 524000,China;2.Guangdong Ocean University,Zhanjiang Guangdong 524000,China)

The automatic pressure-fit machine,make use of pneumatic press mounting and PLC(programmable logic controller)control technology,combined with the mechanical hand and servo control technology,and design a practical man-machine interface,achieves the automation of the whole process(from loading the parts,pressingfit the parts,inspecting of the parts,to unloading the parts process)

automatic press-fit;automatic loading equipment;automatic blanking equipment;programmable logic controller;servo drive

TH12

:A

:1672-545X(2017)01-0086-05

2016-10-14

李珊(1975-),女,湖北麻城人,工程硕士,机械高级工程师,主要研究方向是数字化设计与制造。