环保增塑剂环氧脂肪酸甲酯的合成

2017-03-24刘林兰何光洪

高 原,刘林兰,何光洪

(台州学院医药化工学院,浙江台州318000)

环保增塑剂环氧脂肪酸甲酯的合成

高 原,刘林兰,何光洪*

(台州学院医药化工学院,浙江台州318000)

对环氧脂肪酸甲酯的现有生产工艺进行了改进研究,得出优化的工艺条件为:脂肪酸甲酯:甲酸:过氧化氢=1:0.1:0.6,对甲苯磺酸的加入量为1.5%,复合表面活性剂的加入量为0.2%,反应温度60℃,反应时间4 h。在此条件下产品的环氧值可达4.62%,产品结构经过红外表征得到确认。

环保增塑剂;环氧脂肪酸甲酯;表面活性剂

0 引言

增塑剂是一种用量最大的塑料橡胶助剂,其中有一定毒性的邻苯二甲酸酯类使用最为广泛[1]。随着人们对塑料增塑剂安全性能的要求越来越高,环氧类增塑剂越来越受到国内外研究者的重视。环氧脂肪酸甲酯是一种新型环保增塑剂,具有无毒、光热稳定性好、相容性好、挥发性低及迁移性小等优点,能有效替代邻苯二甲酸酯类的使用[2]。

有关环氧脂肪酸甲酯合成的研究报道较多[3-8],通常采用两步法得到,即大多数用甲酸作有机酸,浓硫酸或磷酸等强酸作催化剂,缓慢滴加过氧化氢生成过氧甲酸,再将脂肪酸甲酯环氧化。该工艺不但生产周期长、设备腐蚀严重,且会产生大量高酸值废水。本文针对存在的问题进行了工艺改进和优化,得到了较满意的结果。

1 实验部分

1.1 实验仪器及试剂

主要仪器:DF-101D型集热式恒温加热磁力搅拌器(台州市信力电子设备有限公司),FA2004A型电子天平(上海精天电子有限公司),DHG-9123AZ型恒温鼓风干燥箱(宁波江南仪器厂),RE-52AA型旋转蒸发器(上海亚荣生化仪器厂),FTIR-8400型傅里叶变换红外分光光度计(日本岛津公司)。

药品与试剂:脂肪酸甲酯(自制),甲酸(无锡市灵达化工有限公司),30%过氧化氢(浙江中星化工试剂有限公司);浓硫酸(无锡市展望化工试剂有限公司),浓磷酸(无锡市展望化工试剂有限公司),对甲苯磺酸(山东西亚化学工业有限公司);氨基磺酸(山东西亚化学工业有限公司);复合表面活性剂(自配),无水乙醇(无锡市展望化工试剂有限公司),邻苯二甲酸氢钾(上海润捷化学试剂有限公司),氢氧化钠(无锡市展望化工试剂有限公司)。

1.2 实验方法

1.2.1 反应原理

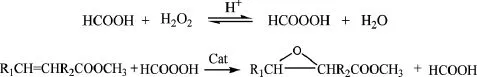

环氧脂肪酸甲酯的合成先是在酸性条件下甲酸和双氧水生成环氧化剂过氧甲酸,过氧甲酸再去氧化脂肪酸甲酯中的双键,主要反应方程式如下:

1.2.2 环氧脂肪酸甲酯的合成

称取一定量自制的脂肪酸甲酯、甲酸及催化剂加入带机械搅拌和恒压滴加漏斗的三口烧瓶,搅拌下油浴加热,升至预定温度缓慢滴加过氧化氢,滴加结束后,保温反应一定时间。反应完成后,将反应液转至分液漏斗,静置分层,弃去下层水层,油层用一定量5%的NaOH水溶液碱洗,然后用热水水洗至PH≈7,分去水层,得到粗产品。将粗产品减压蒸馏即可得目标产物环氧脂肪酸甲酯。

1.3 分析方法

环氧值按GB 1677-81方法测定。

产品结构表征,用KBr压片的红外光谱扫描。

2 结果与讨论

2.1 产物结构表征

图1 脂肪酸甲酯的红外光谱图

从图1中可以得出,脂肪酸甲酯在波数为3008.95 cm-1处可观察到有明显的碳碳双键伸缩振动,而图2环氧脂肪酸酯相同波数附近没有该特征峰,同时环氧脂肪酸甲酯在波数为843.5 cm-1处可看到有环氧基特征峰,表明双键已经发生了环氧化反应生成了环氧脂肪酸甲酯。

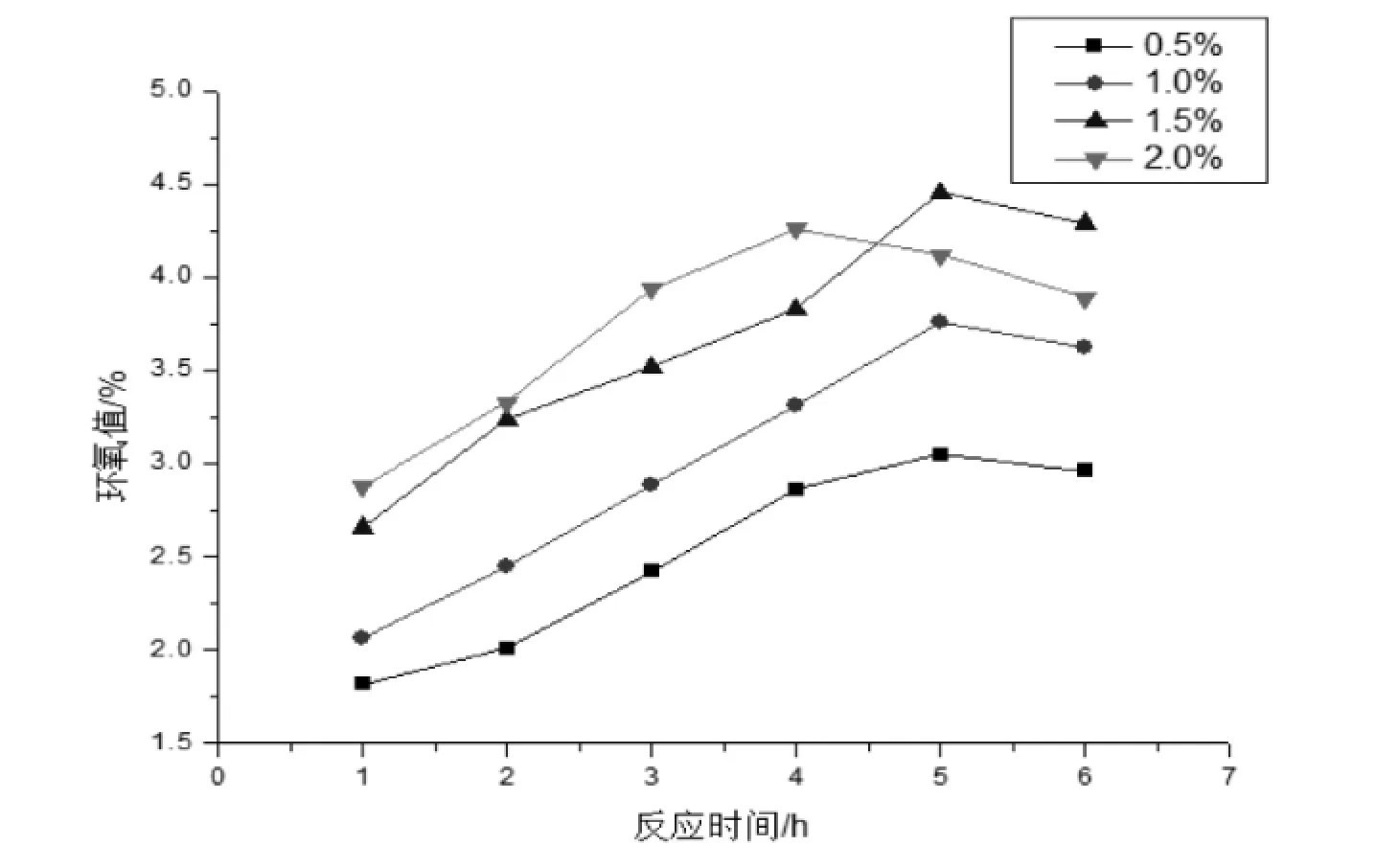

图3 不同酸催化剂对产品环氧值的影响

2.2 不同酸催化剂对产品环氧值的影响

制备过氧甲酸时需要酸性环境,针对常用的浓硫酸和磷酸酸性太强,使用不安全等缺点,本文考虑研究其他固体无机酸。在脂肪酸甲酯与甲酸及过氧化氢质量百分比为1∶0.1∶0.5,反应温度60℃,反应时间6 h,酸催化剂按占脂肪酸甲酯质量1%的量加入条件下,考察不同酸催化剂对产品环氧值的影响,结果见图3。

由图3可见,以浓硫酸做催化剂反应相同时间时产品环氧值稍高,对甲苯磺酸和氨基磺酸次之,但总体差别不大。综合考虑安全、环保和经济,本文选择对甲苯磺酸作为环氧化反应的催化剂。

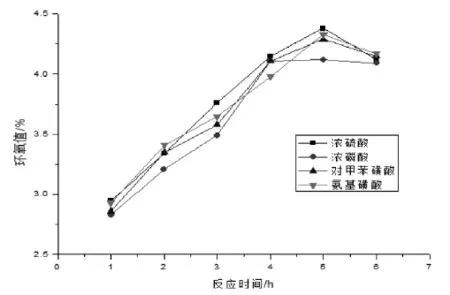

图4 对甲苯磺酸用量对产品环氧值的影响

2.3 对甲苯磺酸用量对产品环氧值的影响

在脂肪酸甲酯与甲酸及过氧化氢质量百分比为1∶0.1∶0.5,反应温度60℃,反应时间6 h条件下,考察对甲苯磺酸用量与脂肪酸甲酯的质量百分比为0.5%、1%、1.5%及2%时对产品环氧值的影响,结果见图4。

由图4可见,在反应初始阶段,环氧值随着对甲苯磺酸用量的增加而增大,用量为2%时,反应4 h产品环氧值最大,但没有用量为1.5%的高。因此,选择对甲苯磺酸用量为1.5%。

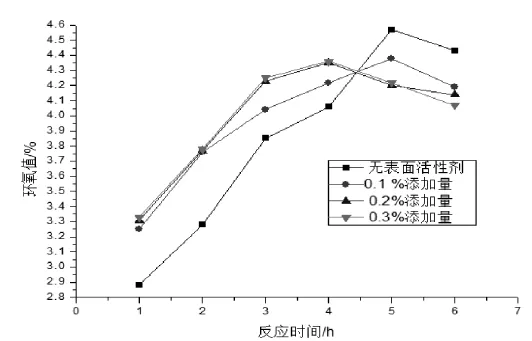

2.4 表面活性剂用量对反应时间及产品环氧值的影响

由于脂肪酸甲酯的环氧化反应在水相和有机相中进行,属于非均相反应。为了缩短反应时间,有必要加入表面活性剂,减小两相间的张力,提高反应速率。在脂肪酸甲酯与甲酸及过氧化氢质量百分比为1∶0.1∶0.5,反应温度60℃,反应时间6 h,对甲苯磺酸加入量为1.5%条件下,考察表面活性剂用量对反应时间及产品环氧值的影响,结果见图5。

由图5可见,反应相同时间时,表面活性剂的加入能较大提高产品环氧值,说明反应速率有较大的增加,且4 h基本反应完成,加入超过0.2%后环氧值基本没有改变,说明界面达到饱和。加入表面活性剂后产品环氧值比不加时下降,但降低不是很大,因此,选择复合表面活性剂的用量为0.2%,最终反应时间为4 h。

图5 表面活性剂用量对反应时间及产品环氧值的影响

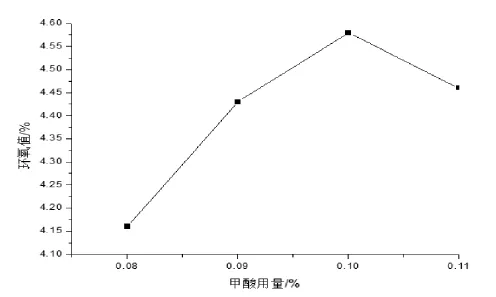

图6 甲酸用量对产品环氧值的影响

2.5 甲酸用量对产品环氧值的影响

甲酸是活性氧的载体,与过氧化氢生成过氧甲酸,再传至有机相生成对应的环氧脂肪酸甲酯。在脂肪酸甲酯与过氧化氢质量百分比为1:0.5,反应温度60℃,反应时间4 h,对甲苯磺酸加入量为1.5%,复合表面活性剂的加入量为0.2%条件下,考察甲酸用量对产品环氧值的影响,结果见图5。

由图6得出,随着甲酸用量增加,产品环氧值明显增大,在0.1%时最高,反应进行比较完全。环氧化后期,随着甲酸用量增加,环氧键加速破裂,环氧值下降。因此,选择甲酸用量为0.1%。

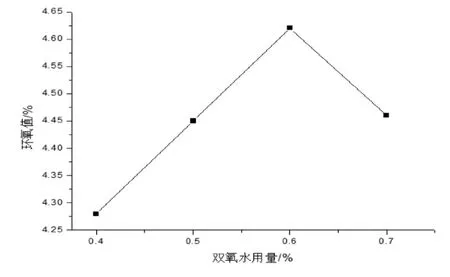

2.6 双氧水用量对产品环氧值的影响

双氧水直接提供活性氧,对环氧化影响较大。在脂肪酸甲酯与甲酸质量百分比为1∶0.1,反应温度60℃,反应时间4 h,对甲苯磺酸加入量为1.5%,复合表面活性剂的加入量为0.2%条件下,考察双氧水用量对产品环氧值的影响,结果见图7。

由图7可得出,当双氧水用量小于0.6%时,过氧酸提供不足,环氧化不充分,环氧值低。在双氧水用量为0.6%时产品环氧值最大,过量后会引起副反应的发生,产品环氧值减低。因此,选择双氧水用量为0.6%。

图7 双氧水用量对产品环氧值的影响

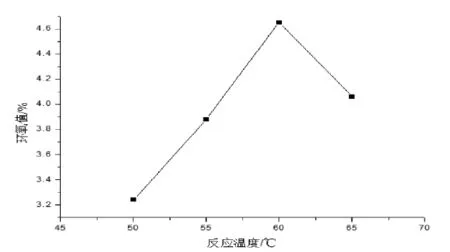

图8 反应温度对产品环氧值的影响

2.7 反应温度对产品环氧值的影响

在脂肪酸甲酯与甲酸及过氧化氢质量百分比为1∶0.1∶0.6,反应时间4 h,对甲苯磺酸加入量为1.5%,复合表面活性剂的加入量为0.2%条件下,考察反应温度对产品环氧值的影响,结果见图8。

生成过氧甲酸的反应为放热反应,且环氧化反应也为放热反应。所以该反应不适合在高温下进行。由图8可见,随着温度的升高,产品的环氧值增加,但是当温度超过60℃后,由于温度过高副反应增加,使环氧键断裂,环氧值明显下降,因此,选择反应温度为60℃。

3 结论

(1)甲酸路线法适合于工业化生产环氧脂肪酸甲酯,本文在现有生产工艺的基础上进行了改进研究,通过添加复合表面活性剂缩短了反应周期,使用对甲苯磺酸作为酸催化剂,对操作人员和设备有利。

(2)对单因素进行了研究,得出优化的工艺条件为:脂肪酸甲酯:甲酸:过氧化氢=1∶0.1∶0.6,对甲苯磺酸加入量为1.5%,复合表面活性剂的加入量为0.2%,反应时间4 h,反应温度60℃。在此条件下产品的环氧值可达到4.62%。

(3)产品结构经过红外表征得到确定。

[1]陶刚,梁诚.国内外增塑剂市场分析与发展趋势[J].塑料科技,2008,36(6):78-81.

[2]尚磊.增塑剂行业的现状和发展[J].科技情报开发与经济,2009,19(27):124-125.

[3]程从亮,李萍.新型环保增塑剂环氧脂肪酸甲酯合成研究[J].化学工程师,2008,(9):13-39.

[4]秦岩,姚志龙,宋昭峥,等.环保增塑剂环氧脂肪酸甲酯催化合成工艺优化[J].工业催化,2013,21(3):50-55. [5]刘汝宽,姜莎,李昌珠,等.地沟油脂肪酸甲酯合成环氧甲酯技术研究[J].农业机械,2013,(20):46-48.

[6]李科,蒋剑春,聂小安.酸催化原位法合成环氧脂肪酸甲酯的研究[J].林产化学与业,2013,33(5):41-44.

[7]李祥庆.无毒增塑剂环氧脂肪酸甲酯的合成[J].塑料助剂,2011,(3):27-30.

[8]胡健华,沈会平.环氧脂肪酸甲酯增塑剂的研制[J].武汉工业学院学报,2010,29(3):16-19.

Synthesis of Environmentally Friendly Plasticizer Epoxy Fatty Acid Methyl Ester

GAO Yuan,LIU Lin-lan,HE Guang-hong*

(School of Pharmaceutical and Chemical Engineering,Taizhou University,Taizhou,Zhejiang 318000,China)

In this paper,the existing production process of epoxy fatty acid methyl ester was improved,the optimized conditions were:fatty acid methyl ester:formic acid:hydrogen peroxide=1:0.1:0.6,the addition amount of p-toluene sulfonic acid was 1.5%,the addition amount of surfactant was 0.2%,the reaction temperature was 60℃,the reaction time was 4 h.The epoxy value of the product was up to 4.62%,and the product structure was confirmed by IR.

environmental-friendly plasticizer;epoxidized fatty acid methyl esters;surfactant

1006-4184(2017)2-0014-06

2016-10-23

高原(1994-),女,河北张家口人,本科生。

*通讯作者:何光洪,E-mail:hgh529@163.com。