大中型立式电机油缸冷却器形式与冷却方式研究

2017-03-22刘新泉刘雪芹梁云辉

刘新泉,刘雪芹,梁云辉

(江苏省水利勘测设计研究院有限公司,江苏 扬州 225217)

大中型泵站一般采用交流电动机作为动力来拖动水泵运行,技术供水主要用于水泵电动机组的冷却和润滑用水,其中冷却用水量约占全部技术供水量的85%左右[1]。冷却水供应既要保证持续供给,又要满足设备冷却要求,是泵站技术供水的重要组成部分。近年来,由于新技术发展和国家倡导节能降耗,通过技术改进、提高冷却器的性能越来越受到工业界的重视。泵站冷却供水方式也由传统的河水直供发展到循环供水方式,大大提高了泵站运行的可靠性。由于冷却器材质和形式多样化,电动机油缸冷却供水有河水直供和循环供水等方式,在设计选用上缺乏规范性和针对性,有必要进行分析和比较,总结出经济合理的选型设计原则,规范泵站技术供水系统的设计。

1 油缸冷却供水形式

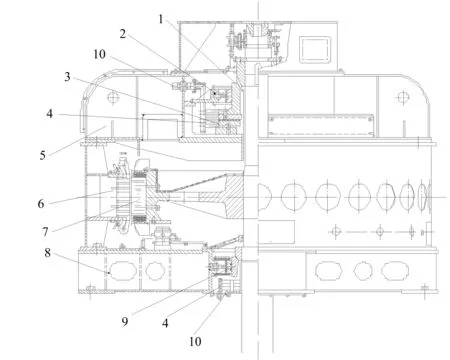

大中型立式电动机主要由定子、转子(包括主轴)、上机架(包括油缸)、下机架(包括油缸)及油水管路系统等组成,冷却水主要用于上、下机架油缸油冷却器用水。电机主轴与水泵轴采用直联方式传动,推力轴承安装在电机上机架上。由于机组转动部分的重量和作用在叶轮上的轴向水推力全部靠推力轴承承受,推力轴承位于转子上部,这种形式的电机又称为悬式电动机。立式电动机结构与油缸冷却见图1。

图1 立式电动机结构与油缸冷却图Fig.1 The structural diagram of vertical motor and oil cylinder cooling 1-推力头;2-上导瓦;3-推力瓦;4-油冷却器;5-上机架;6-定子;7-转子;8-下机架;9-下导瓦;10-油冷却器进出水管

大中型立式电动机一般采用滑动轴承,稀油润滑,推力轴承和上导轴承装配在上机架油缸中,下导轴承装配在下机架油缸中。轴承发热量主要由轴承摩擦力矩引起,电机在运转时推力轴承及上、下导轴承产生机械摩擦,此损失以热能的形式积聚在轴承中,轴承浸在润滑油中,热量由轴承传入油内,此热量需及时排出,否则将影响轴承的使用寿命及安全,并加速油的劣化。油缸中装配有油冷却器,同时通过冷却水来冷却润滑油,使轴承不致过热。

2 热交换过程

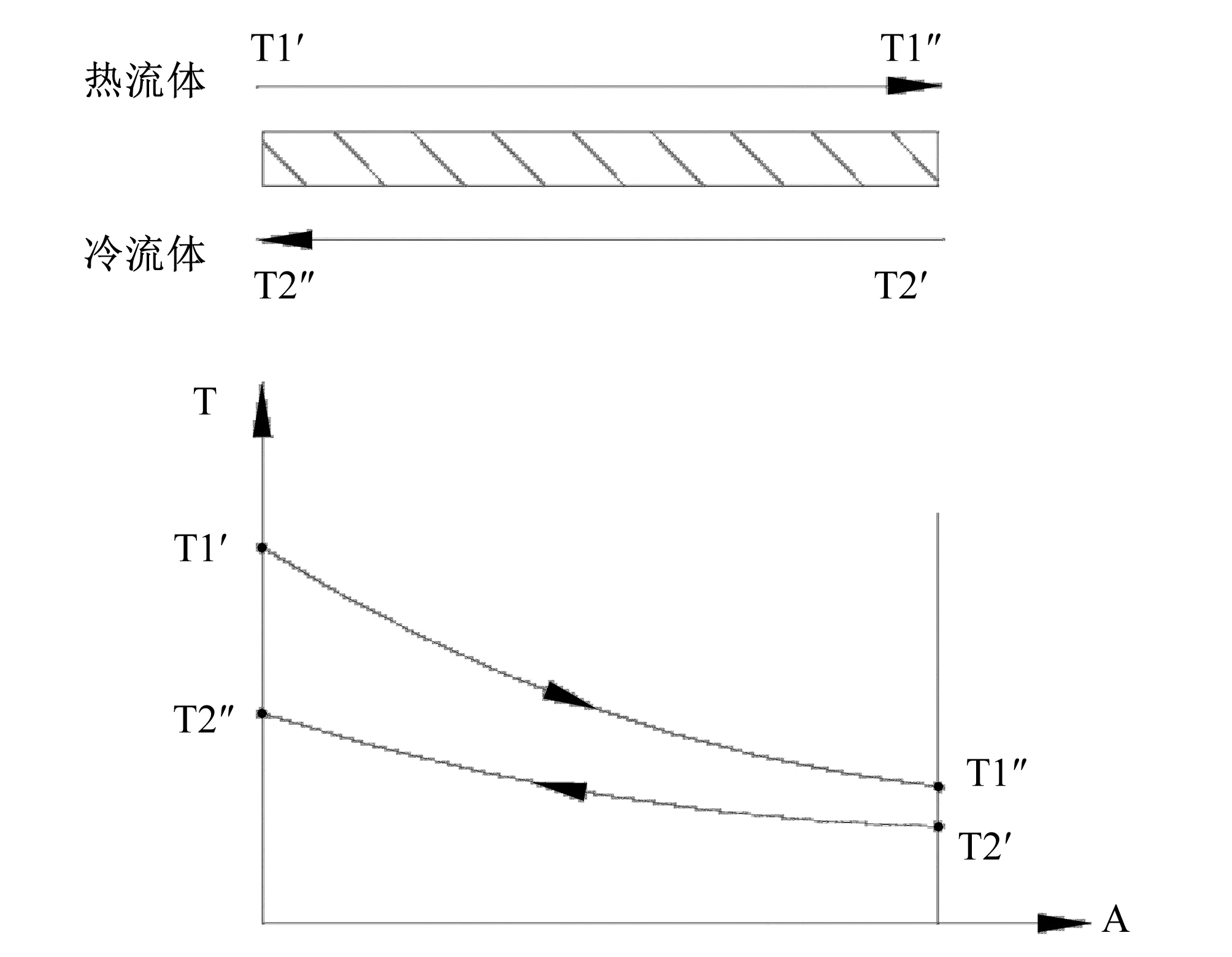

油冷却器的散热过程是油缸内润滑油的热量与冷却器管内冷却水通过管壁进行热量交换的过程,冷却器所带走的热量也就是电机运行时轴承摩擦产生的热量[2]。热量交换的过程见图2。

传热基本方程式:

Q=K×A×ΔT

(1)

式中:Q为换热量;K为总传热系数;A为换热面积;ΔT为换热温差。

图2 热量交换过程示意图Fig.2 The schematic diagram of heat exchange process 注:T1′、T1″为热流体的进出口温度;T2′、T2″为冷流体的进出口温度。

根据传热基本方程式,并针对润滑油较高黏度的特点,强化润滑油冷却器的传热,要求所采用的冷却器管型材具有较大的扩展表面积(即增大A值);其次要求管型材具有较强的破坏流体边界层的能力,使润滑油在低流速时达到紊流状态,成为紊流换热,达到强化传热目的(即增大K值)。

3 冷却器形式

基于以上考虑,经过对大量管型材筛选试验,研究结果发现整体翅片管(外翅片管)对于黏度较高的油类的强化换热作用十分明显[3]。翅片管片距均匀、传热性好、强度高、工作寿命长。常用的有绕片式翅片管、串片式翅片管和挤片式翅片管。

绕片式和串片式翅片管由于两种金属电极电位不同,在翅片表面有水的情况下会产生化学腐蚀导致间隙热阻增加,影响传热性能,而挤片式(轧片式)翅片管将基管完全包复,与基管间的接触应力不会消失,长期工作接触热阻不增加,因此传热性能更好,使用寿命更长。

目前,翅片管一般采用铝合金管材,翅片管的内衬管材质通常采用紫铜管作为基管,紫铜具有优良的导热性﹑延展性和耐蚀性,热导率仅次于银[4]。由于挤片式翅片冷却器工艺简单、整体与基管过盈配合,其散热系数大大提高,近年来电机油缸油冷却器一般都选用挤片式翅片管。挤片式翅片管结构见图3。

图3 挤片式翅片管结构图Fig.3 The structural diagram of squeeze fin tube 1-翼片管;2-U型连接管;3-连接板;4-连接管;5-盘状托架

4 计算案例

4.1 数据统计

立式电动机主要以上油缸的推力轴承发热量为主,因此对上油缸油冷却器的用水量进行统计和计算。部分泵站立式电动机冷却用水量统计及相关数据见表1。

表1 上油缸油冷却器用水量及相关数据Tab.1 Water quantity and relevant data of oil cooler on upper cylinder

4.2 数据计算

以泵站3立式同步电动机为例,电机功率2 800 kW,转速150 r/min,推力轴承荷重83 000 kg,平均圆周速度5 m/s,计算其推力轴承发热量和上油缸油冷却器用水量。

4.2.1 发热量计算

推力轴承损耗功率计算公式[5]:

W=PfV×10-3

(2)

式中:P为推力轴承荷重,由轴向水推力和机组转动部分重量组成,N;V为推力轴瓦上平均直径处的圆周速度,m/s;f为推力轴承镜板与轴瓦间摩擦系数(与摩擦条件有关),取0.003~0.004。

W=PfV×10-3=83 000×9.8×0.003×5×10-3=12.2 kW

4.2.2 冷却用水量计算

油冷却器冷却用水量按轴承摩擦所损耗的功率进行计算。

冷却用水量计算公式[5]:

Q=3 600W/(ρC△t)

(3)

式中:Q为推力轴承油冷却器冷却用水量,m3/h;W为推力轴承损耗功率,kW;ρ为水的密度,1 kg/L;C为水的比热容,4.186 J/(kg·K)×103;△t为润滑水温升,△t=3~5 ℃,取决于散热条件。

Q=3 600W/ρC△t=3 600×12.2/(1×4.186×103×3)=

3.49 m3/h

电机上、下导轴承冷却用水量各为推力轴承的10%~20%[5],推算电机上油缸油冷却器的用水量为3.8~4.1 m3/h。表1中,冷却器用水量选择4 m3/h,符合计算要求。

5 分析研究

5.1 数据对比

(1)泵站1与泵站3。泵站1水泵叶轮直径3 000 mm,最大扬程8.8 m;泵站3水泵叶轮直径2 900 mm,最大扬程6.08 m;两个泵站水泵叶轮直径相近,最大扬程相差1.45倍,推力轴承损耗功率相差1.24倍,冷却器用水量按轴承摩擦损耗的功率进行计算,上油缸油冷却器用水量应相差1.24倍左右。表1数据显示,泵站1电动机上油缸油冷却器用水量为10.1 m3/h,泵站3为4 m3/h,用水量相差2.5倍以上。

(2)泵站2与泵站5。泵站2水泵叶轮直径2 600 mm,最大扬程10.2 m;泵站5水泵叶轮直径2 600 mm,最大扬程5.83 m;两个泵站水泵叶轮直径相同,最大扬程相差1.75倍,推力轴承损耗功率相差1.45倍,上油缸油冷却器用水量应相差1.45倍左右。表1中,泵站2和泵站5的冷却用水量相同,均为5 m3/h。

(3)泵站3与泵站4。泵站3水泵叶轮直径2 900 mm,最大扬程6.08 m,电机功率2 800 kW;泵站4水泵叶轮直径2 700 mm,最大扬程5.7 m,电机功率2 000 kW;泵站3水泵的叶轮直径、最大扬程和电机功率均大于泵站4,按规律,泵站3冷却用水量应大于泵站4,而表1中,泵站3的冷却用水量为4 m3/h,泵站4为6 m3/h,数据出现了异常现象。

5.2 分析研究

根据以上3组数据对比,反映出3种情况如下:

(1)冷却器选型存在差异。泵站1油冷却器在进水温度25 ℃、换热容量15.0 kW时,其耗水量为10.12 m3/h;泵站3油冷却器在进水温度25 ℃、换热容量12.5 kW时,其耗水量为4.02 m3/h。

经对比,泵站1油冷却器选用绕片式翅片管,采用不锈钢管材,片距为6.5 mm;泵站3油冷却器选用挤片式翅片管,采用铝合金管材,片距为3.2 mm。挤片式翅片管的传热性能更好,散热面积成倍加大,换热容量更大。所以,泵站3冷却器用水量远远小于泵站1。

(2)冷却用水量选取没有统一尺度。考虑到个别冷却器发生管路堵塞时电机仍需正常运行,电机厂在设计冷却器时会加大换热裕量,裕量系数取值各不相同。如泵站2,计算换热容量13.22 kW,冷却用水量为4.98 m3/h,厂家取值为5 m3/h;泵站5,计算换热容量9.11 kW,冷却用水量为3.43 m3/h,厂家取值亦为5 m3/h,裕量系数达1.45倍。

另外,电机厂目前已基本不进行冷却器的计算和选型,将轴承总损耗计算后交由冷却器专业生产厂家进行换算和选型,这会造成冷却器的选型因厂家而异、不同厂家换算的冷却用水量也各不相同的情况。

(3)冷却器进水温度取值不同。根据行业标准规定[6],电动机应能在下列条件下连续运行:①海拔不超过1 000 m;②初级冷却介质温度不超过40 ℃;③冷却器进水温度一般不超过30 ℃,最高不超过33 ℃。挤片式翅片管环形油冷却器部分规格及参数[7]见表2。

表2 挤片式翅片管环形油冷却器基本参数Tab.2 The basic parameters of the annular finned tube squeeze oil cooler

进水温度不宜过低,否则会使冷却器及外部连接水管外壁凝结水珠,甚至因温度变化太大造成管路裂缝而影响电机安全运行。

从表2可知,冷却器的进水温度有3种温度可选择,分别是25、28、33 ℃,各自对应的换热容量不同,冷却器进水温度低的换热容量大。经了解,各电机厂按三种进水温度设计的都有,做法不一。如泵站3,计算换热容量12.2 kW,当进水温度选择25 ℃时,冷却器耗水量为4.02 m3/h;泵站4,计算换热容量11.18 kW,当进水温度选择33 ℃时,冷却器耗水量为5.94 m3/h,这就造成了冷却水量数据异常的现象。

6 循环冷却供水方式

传统的泵站技术供水采用河水直供方式,其缺点在于取水口和滤水器的堵塞。由于河道中水草、生活垃圾较多,水中微生物和小鱼进入滤水器,导致取水口和滤水器非常容易堵塞,曾有多座泵站因取水口和滤水器严重堵塞而被迫停机,处理打捞清理杂物。另外河水含沙量较高,虽然在供水系统中加装了滤水器,但还有泥沙进入冷却器内,导致冷却管路堵塞。由于增加了滤水器,系统中多了一个设备故障点,滤水器的经常堵塞也导致供水系统维护次数增加。传统采用的直供冷却方式已不能满足泵站工程对运行可靠性的要求。

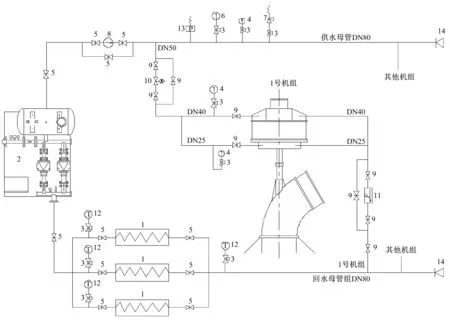

为提高泵站运行的可靠性,利用冷却水可循环使用的特点,采用循环供水方式,通过系统内安装的盘管冷却器、板式换热器或冷水机组带走电机产生的热量,达到电机有效散热冷却的目的。近期建设的泵站,采用冷水机组进行循环供水的方式越来越普遍[8]。为保证冷却供水可靠性,冷水机组带有备用机组,其特点是进出水温度可以控制和调节,冷水机组进出水温差不低于5℃。泵站技术供水采用冷水机组进行冷却的循环供水系统见图4。

图4 循环供水系统图Fig.4 The diagram of circulating water supply system 1-冷水机组(2用1备);2-循环供水装置;3-仪表三通旋塞;4-压力表;5-闸阀;6-电接点压力表;7-自动排气阀;8-电磁流量计;9-截 止 阀;10-电动阀;11-示流信号器;12-温度传感器;13-压力传感器;14-法兰闷板

由于目前不同电机厂提供的冷却用水量差异较大,供水系统在设计时没有准确依据,冷水机组的供水量只能按照电机厂提供的数据进行选配,当冷却用水量过大时就会造成冷水机组制冷量选择偏大,因此冷水机组的功率加大,带来的后果是既增加了设备投资,又不利于节能运行。

根据行业标准规定,冷却器进水温度可设在25 ℃,冷水机组的出水温度可以始终控制在25 ℃,由表2数据得出,在25 ℃时冷却器的换热容量比28 ℃大1.1倍,比33 ℃大1.3倍。这样可以要求电机厂统一按进水温度25 ℃进行设计,在满足换热容量的基础上,冷却器选型可以相应减小规格,冷却器的用水量也会相应降低。

因此,在设备招标阶段可对电机主要技术参数和要求加以明确,提出冷却器的材质及选型要求、冷却器用水量控制范围,并对冷却器进水温度做出规定,这样可以避免各电机厂因冷却器选型不一致、进水温度不统一而造成用水量差异大的现象,为合理配置冷水机组做好基础工作。

7 结 语

本文通过对电机推力轴承损耗与冷却器用水量的比较分析与计算,可得出如下结论,对电机油缸冷却器设计和冷却方式选择具有重要的指导意义。

(1)根据泵站技术供水要求,利用冷却水可循环使用的特点,采用冷水机组与循环供水装置组成密闭的循环供水系统,是一种可靠、节能的技术供水方式,这也是将来泵站技术供水的一种发展方向。

(2)冷却器的设计在于材料和结构的选择。通过上述分析计算表明:采用铝合金基材的挤片式翅片管作为散热结构的冷却器要好于采用不锈钢基材的绕片式翅片管作为散热结构的冷却器。另外,增加翅片的密度即减小翅片间距,有利于提高散热效果。因此,在冷却器设计上应优化选材和翅片结构,以达到经济性和散热效果俱佳的冷却器设计方案。

(3)文中给出了推力轴承发热量和冷却用水量的计算公式,通过这些公式可对电机厂提供的重要参数进行复核,并据此合理地选择冷却器的规格参数,配置合适的冷水机组和供水方式,为泵站技术供水系统的设计提供理论依据。

□

[1] 颜红勤,黄 毅. 泵站技术供水盘管冷却器布置与换热面积计算[J]. 南水北调与水利科技,2013(6):19-22.

[2] 黄金龙,何小军,张建峰. 大型水泵电动机冷却水的供应方式[J]. 江苏水利,2007,(5):31.

[3] 蒋 翔,李晓欣,朱东生. 几种翅片管换热器的应用研究[J]. 化工进展,2003,22(2):183-186.

[4] 魏京利,房加坤,程芳龄,等. 不同材质铜管匹配钎焊工艺研究[J]. 焊接技术,2015(6):26-29.

[5] 潘威昂. 泵站辅助设备及自动化[M]. 北京:水利电力出版社,1989.

[6] JB/T 8667.2-2013,大型三相同步电动机技术条件 TL系列[S].

[7] JB/T 7607-2005,立式电机轴承用LYJH型油冷却器[S].

[8] 问泽杭,周元斌,张前进等.冷水机组在泵站冷却水系统中的应用[J]. 排灌机械,2005,23(1):19-21.