轮毂比改变的轴流泵装置数值模拟研究

2017-03-22胡俊锋石丽建

张 毅,胡俊锋,石丽建

(1.扬州扬大水利机械有限责任公司,江苏 扬州 225009;2.深圳市水务规划设计院有限公司,广东 深圳 518000;3.扬州大学水利与能源动力工程学院,江苏 扬州 225009)

由于泵站工程水泵机组设计不合理、运行时间长、设备老化等问题,导致水泵机组运行扬程长期偏离设计扬程、泵装置效率长期处于非高效区、水泵汽蚀非常严重[1]。因此,泵站更新改造过程中必须对泵机组重新进行选型设计。在轴流泵选型设计方面国内外有大量的文献可以参考[2-6],针对轮毂比不同对泵装置性能影响的文献国内还不是很多。韩小林等[7]采用CFD软件对某一型号喷水推进泵进行了内部流场的三维数值模拟,分析得到了其轮毂比改变对喷水推进泵性能产生的影响,数值模拟结果表明,轮毂比在设计范围内时推进泵的高效区范围较大。同样的,万韬[8]通过数值模拟计算,得出了在不同的轴流泵比转数下叶轮轮毂比的推荐取值范围,并且选取了某一比转数的叶轮取不同轮毂比值进行了进一步研究,研究表明,轮毂比变大,扬程会降低,效率会升高。根据上述学者的研究,可以发现轮毂比变化的同时水泵的设计工况也发生了改变,此时讨论轮毂比对轴流式叶轮性能的影响已不够准确。因此,在做轮毂比对轴流泵性能影响的研究时,应该考虑两副水力模型的比转数相同或者相近[9,10]。

在实际泵站工程更新改造过程中,经常会遇到一些只更新水力模型,保留土建结构的情况。某泵站在更新改造时保留了原有的轮毂比为0.466 7水力模型的土建结构,而在现有的天津同台测试的优秀水力模型中选择了轮毂比为0.4的水力模型。因此,在水力模型更新改造过程中须将原有的0.4的优秀水力模型轮毂比改为0.466 7。而根据南水北调工程应用过程中水位的重新确定,同时需将该优秀水力模型扬程稍稍降低,保证两副水力模型的比转数相近。

本文选择轮毂比分别为0.4轴流泵模型,并在此模型的基础上将之改型设计使得改型的轴流泵模型轮毂比变为0.466 7,使得设计工况点相近。将轮毂比为0.4的模型泵称为原型,将轮毂比为0.466 7的模型泵称为改型泵,分别进行泵装置三维流动数值模拟,并将二者对比以分析轮毂比的变化对泵装置性能的影响。原有水力模型配原先设计的导叶,轮毂比变为0.466 7的水力模型重新进行导叶的匹配设计。进水流道为原先的肘型进水流道,出水流道为原先的虹吸式出水流道,进出水流道尺寸保持不变。

1 泵装置数值计算

本文通过对轴流泵装置的三维流动数值模拟,得到泵装置的内外流动特性。导流管和进出水流道采用preo建模,并在ICEM中进行结构网格划分。叶轮和导叶体通过Turbo-grid建模并进行结构网格划分。将网格文件通过cfx前处理组成泵装置计算文件,通过cfx进行数值模拟计算,并得到泵装置数值模拟结果。通过结果分析,得到水力模型的流量-扬程和流量-效率曲线,分别分析泵装置的水力性能,进而为大型泵站更新改造提供理论依据。

1.1 泵装置参数及模型

轴流泵模型叶轮直径都为300 mm,轮毂比分别为0.4和0.466 7,叶片安放角均为0°,叶片数均为4,转速均为1 407 r/min。导叶数均为7片。改型后的叶轮轮毂比为0.466 7, 导叶轮毂比同为0.466 7。各部件建模并组装到一起形成泵装置。泵装置计算模型如图1所示。

图1 泵装置计算模型

两副水力模型泵装置计算图主要区别即是叶轮和导叶的轮毂比分别是0.4和0.466 7。为保证设计工况变化不大,轮毂比不同的2副叶轮和导叶形状有所区别,其他部件尺寸保持不变。其中轮毂比为0.4和0.4667的叶轮模型如图2和图3所示。

图2 轮毂比为0.4水力模型

图3 轮毂比为0.466 7水力模型

1.2 网格划分

结构化网格有很多优点:结构化网格可以很容易实现区域边界拟合,适于流体和表面应力集中等方面的计算;网格生成速度快;网格质量好;数据结构简单;对曲面或空间的拟合大多数采用参数化或样条插值的方法得到,区域光滑,与实际模型更容易接近等优点。因此,本文在进行数值模拟研究时均采用结构化网格。对肘型进水流道、导流管和虹吸式进水流道均采用ICEM进行结构化网格划分。叶轮和导叶的网格采用Turbo-Grid进行结构化划分。

通过网格划分结果可知,ICEM中划分的结构网格质量均大于0.3,满足工程应用要求。Tur-grid中划分的网格正交性和质量均较好,符合计算要求。根据参考文献[10],在满足网格无关性要求时,考虑计算精度和计算耗时,最终取整个计算域网格总数为1 593 785。根据网格无关性分析结果可知,选择该网格数时计算效率和计算扬程均已趋于稳定,网格数继续增加时对计算结果影响不大。改型前后进水流道和出水流道网格质量和网格数都不变,对于改型后导流管、导叶和叶轮的网格数和改型前的网格数保持相当。

图4 各计算区域网格图

1.3 参数设置

本文采用κ-ε紊流模型对轴流泵装置进行数值模拟。CFX的求解以计算残差值作为是否收敛的依据,当所有的残差值都降低至收敛标准值以下时,计算自动停止。一般认为收敛精度越高,计算结果越精确。因此提高收敛标准、进行更多步迭代计算,可以提高计算精度。但是一定的模型,收敛精度不可能无限提高,计算到一定程度,则会达到一个稳定值。本文计算的残差收敛精度取10-4,离散采用易收敛的高阶迎风格式,时间步长取5,最大迭代次数取500。

1.4 边界条件

边界条件是在求解区域的边界上所求解的变量或其导数随时间和空间的变化规律。对轴流泵叶轮内部流场进行数值计算时,用到了进口边界、出口边界和壁面边界三种。边界条件对内部流场有着非常重要的影响,计算区域内的流动是由边界条件驱动的,求解实际问题的过程,就是将边界上的数据扩展到计算区域内部的过程。因此,边界条件既要与紊流模型相适应,又要与实际物理过程相符合,这样才能得到有实用价值的内部流场。否则,求解过程将很难进行。

从轴流泵装置外特性研究角度来看,三维紊流数值计算的主要目的是在给定的流量点预测轴流泵装置的扬程和轴功率,进而计算出泵装置的效率。因此,本文轴流泵装置内部流场数值模拟的边界条件采用比较健壮的一种边界条件,即总压进口、流量出口边界条件。

(1) 进口边界。在设计状态下,认为在轴流泵进口前有一段充分长的水流,水流进入轴流泵叶轮时已是充分发展的紊流,进口流速为轴向且轴对称分布。经计算表明,指定进口流速均匀分布,计算结果非常接近。因此,最终确定计算区域的进口为进水流道的进口,进口边界条件为总压,在进口指定绝对总压为一个标准大气压,即105Pa。

(2) 出口边界。轴流泵装置通过出水流道后出口处的压力分布和速度分布是待求的,因此只需要给定质量流量。但要求出口处的流动接近于充分发展的紊流,即除了压力外的流动变量在主流方向上的梯度为零,因此要求计算区域的出口边界尽量远离叶片的出口。因此,最终确定计算区域的出口为虹吸式出水流道的出口,出口边界为质量流量,设计流量为320 kg/s,转速为1 407 r/min。

(3) 壁面边界。除了流场进出口边界之外其他流体和固体接触的面,属于壁面边界类型,包括叶片表面、轮毂表面、叶轮外壳的内表面等。表面固壁上满足黏性流体的无滑移条件,因此在近壁区域采用标准壁面函数边界条件,即通过对数关系将近壁面处的切向速度与壁面剪切应力联系起来。

1.5 交接面设置

为了研究整个计算域内水体的流动,要采用交界面将彼此独立、没有联系的各计算子域联系起来。本文主要进行定常模拟,动静交界面采用速度平均的Stage模型,其余各部分之间的交界面均采用None交界面类型。

2 泵装置计算结果分析

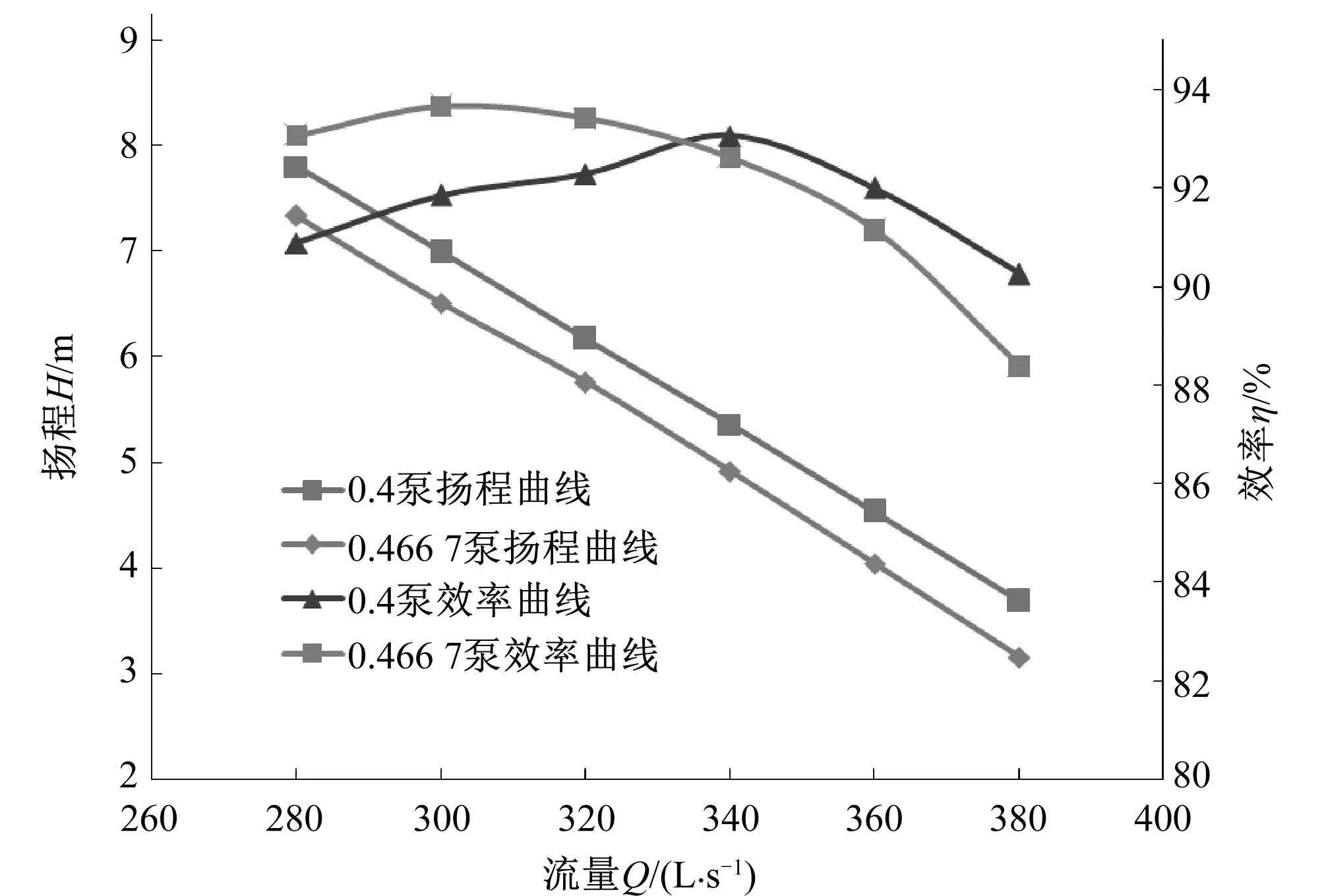

对轴流泵装置进行定常数值模拟计算,得到了泵装置内外特性结果。计算的流量范围为280~380 L/s,分别计算了280、300、320、340、360和380 L/s 共计6个流量点,最优工况流量为320 L/s。

2.1 外特性分析

通过CFX后处理功能快速的计算得到各个流量点的扬程、轴功率和效率等外特性参数。将2副水力模型的外特性结果整理如表1所示。

表1 泵装置外特性结果对比

根据表1所示,轴流泵装置在设计工况320 L/s时,轮毂比为0.4泵装置扬程为5.17 m,稍高于大轮毂比设计工况点扬程。泵装置效率在设计工况小轮毂比的稍高于大轮毂比的。就效率而言,在设计工况两者差异很小,都能达到工程使用要求。些许差别可能由于大轮毂比的扬程稍低引起的。小轮毂比的小流量工况点效率要低于大轮毂比的效率,而在大流量工况点效率差别则相反。说明大轮毂比的泵装置高效区有可能向小流量偏移。将轴流泵性能曲线、泵装置性能曲线、导叶水力损失和出水流道水力损失取出作图做进一步性能分析。单泵性能曲线如图5所示,泵装置性能曲线如图6所示,导叶水力损失如图7所示,虹吸式出水流道水力损失如图8所示。

图5 轴流泵性能曲线

图6 轴流泵装置性能曲线

图7 导叶水力损失

图8 出水流道水力损失

根据图5所示,2副水力模型效率曲线在设计工况附近出现了交叉,轮毂比较大的水力模型高效区向小流量偏移。而扬程曲线轮毂比大的较轮毂比小的整体偏小。就最高效率点而言,轮毂比小的在流量为340 L/s时,效率最高为93.06%;而轮毂比大的在流量为300L/s时,效率最高为93.66%,相差有0.6%。轮毂比增加,叶片过流面积减小,水力摩擦损失较小,效率较高。因此在水泵设计过程中为了得到更高效率的水力模型可以适当减小轮毂比值。

根据图6可知,泵装置性能曲线规律与单泵性能曲线规律类似,即在小流量工况选用轮毂比较大的水力模型更为适合。在设计工况点两副水力模型的泵装置效率均最高,这跟导叶设计有关。单泵最高效率点轮毂比大的较大,而泵装置最高效率点轮毂比小的较大。可能有2个原因造成了这一因素,一是大轮毂比的扬程偏小,在同样的进出水流道水力损失的情况小,扬程小的水力损失比重大,效率会减小;二是虹吸式出水流道没有发生改变,可以通过流量优化设计将效率提高。总体而言,2种轮毂比的泵装置效率相差不大,在泵站改造过程中为保留原有的土建结构完全可以采用大轮毂比的水力模型。

根据图7和图8可知,导叶和出水流道水力损失基本均随流量的增加先减小后增大。除了280 L/s外,轮毂比大的导叶内部水力损失要小,这是由于导叶轮毂比变大,过流面积变小,摩擦损失减小;轮毂比较大的虹吸式出水流道在设计工况附近水力损失要大,是因为在流量工况一定的情况下,轮毂比较大,水流速度较大,水力损失增加。这跟前面分析的一致。

综上可知,根据数值模拟的外特性结果可以看出,轮毂比大的和轮毂比小的叶轮对于整个泵装置的水力性能的影响总体趋势一致。轮毂比变大后效率和扬程降幅并不大。针对某一泵站的更新改造时,存在轮毂比需要变大的不可抗力因素时,此增大轮毂比的水力模型能够满足工程要求。

2.2 内特性分析

将轴流泵装置导叶流场和叶片沿展向的压力取出作图如下,并对2种轮毂比的水力模型内部流场和压力场作进一步分析。分析轮毂比变大之后内部流场的变化情况。由于篇幅有限,仅列出小流量工况(Q=280 L/s)、设计工况(Q=320 L/s)和大流量工况(Q=380 L/s)做对比分析。

根据图9可知,在小流量工况时,两者在导叶轮毂处均会产生脱流,轮毂比大的导叶轮毂处脱流更为严重,造成此工况下大轮毂比的导叶内部水力损失较大。这是由于在小流量工况下,轮毂比大的叶片沿径向方向距离较短,速度梯度较大,轮毂比大的更容易产生漩涡。在设计工况下,轮毂比大的导叶内部没有出现明显的脱流,而轮毂比较小的导叶内部仍然存在较为严重的脱流,造成此时的导叶内部水力损失轮毂比大的要远小于轮毂比小的。在大流量工况下两者均没有产生明显的脱流现象,大流量工况较小流量工况不易产生脱流。这是因为过流面积一定的情况下,流量越大,速度越大,越不易产生脱流。

图9 导叶内部流场

图10 沿叶片展向20%处的压力分布曲线

取轴流泵叶轮叶片距轮毂20%的叶片宽度的位置从叶片进口到出口的位置作压力分布曲线,并作对比分析。因为该压力分布具有代表性,且国内外学者多采取该位置的背面距叶片进口25%的为压力值进行预测轴流泵的汽蚀性能。图中压力大于大气压值的为叶片工作面的压力值,反之则为吸力面的压力值。压力分布曲线如图10所示。

根据图10所示,各工况点压力分布曲线趋势基本一致。轮毂比小的轴流泵模型叶片工作面所受压力更大一些,说明其做功能力更强。吸力面即叶片背面,压力均小于大气压值,即为负压。由于水流冲角的原因,小流量工况叶片正面(工作面)进水边出现局部高压,大流量工况则产生了局部负压值。水流进入叶片后,叶片工作面压力变化不大。

叶片吸力面的静压在各工况下均沿展向分布。在小流量工况下,静压值从进水边到出水边逐渐增大;设计工况和大流量工况下,静压值从进水边到出水边先减小后增大,在叶片中部出现了局部最小值。同时吸力面压力也可以反映该轴流泵水力模型的汽蚀性能。对于轮毂比较大的水力模型其背面静压值更小,说明其汽蚀性能较轮毂比小的水力模型更差。这与理论分析结果是一致的。

□

[1] 汤方平,耿卫明,杨国平.进水池流态对泵进口流场的影响[J].排灌机械,2004,22(5):12-14.

[2] 汤方平,周济人.低扬程泵装置性能的决定因素[J].排灌机械,1997,(1):12-13.

[3] 张仁田.低扬程泵站装置特性的理论研究[J].排灌机械,1993,(3):17-18.

[4] 刘丽君,刘 军.对提高水泵装置性能有关问题的再认识[J].排灌机械,2004,(1):13-15.

[5] 徐 磊.斜式轴伸泵装置水力特性及优化设计研究[D].江苏扬州:扬州大学,2009.

[6] 刘 超.水泵及水泵站[M].北京:中国水利水电出版社,2009.

[7] 韩小林,谭梅凤,杨洲.轮毂比对202Q84喷水推进轴流泵性能的影响[J]. 舰船科学技术, 2010,32(1):59-62.

[8] 万 韬.轴流泵的参数化设计及数值模拟[D].武汉:华中科技大学, 2013.

[9] 石丽建,汤方平,谢荣盛,等. 基于CFD计算的轴流泵改型设计和效果[J]. 农业工程学报,2015,31(4):97-102.

[10] 石丽建,汤方平,谢荣盛,等.轮毂比对轴流式叶轮水力性能的影响[J]. 排灌机械工程学报,2016,34(12):1 045-1 050.