降膜随气体同时穿越液池过程数值模拟研究

2017-03-14吕昌尧宋济洋杨志瑞

李 铁,吕昌尧,宋济洋,杨志瑞

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

降膜随气体同时穿越液池过程数值模拟研究

李 铁,吕昌尧,宋济洋,杨志瑞

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

对洗涤冷却室内降膜随气体同时穿越液池过程进行冷态数值模拟研究,考虑降膜流速和降膜厚度对降膜随气体同时穿越过程气液相分布规律的影响。研究结果表明,液面以上空间气含率随降膜流速和降膜厚度的增大而降低,而在液面以下区域气含率随降膜流速和降膜厚度的增大呈无规律波动,但波动幅度减小;随着降膜流速和降膜厚度的增大,气泡平均曲率增大,气液接触面积增大。

洗涤冷却室;降膜流动;气液两相;数值模拟

含尘气体穿越液池完成气固分离的洗涤净化过程在工业、医疗卫生等领域都存在很好的应用前景[1]。气化炉中的洗涤冷却室由激冷环、竖直下降管、液池和内部构件构成。其主要作用是降膜(激冷水经激冷环分配流出并沿下降管内表面呈膜状下流,形成降膜)随含渣气体在穿越液池过程中完成气体洗涤和固态渣分离沉降,实现合成气的粗洗涤[2]。该过程气体净化的好坏将直接影响到后续设备稳定运行。

近些年来,越来越多国内学者对气体穿越液池过程中气液两相流动分布进行实验和数值模拟研究。王亦飞等[3]人通过实验和数值模拟方法对洗涤冷却室下降管出口处界面波动及射流深度进行研究,得出射流深度随弗鲁德数变化拟合式。郭强强等[4]人研究气体速度、降膜冷却水流量等因素对冷态实验中气相液滴夹带分率影响,并拟合出冷却室内液滴夹带分率与条件参数的经验关联式。吴晅等[5]人对气化炉内气体穿越液池过程中气泡特性的数值模拟,对含尘气体通过下降管穿越液池过程中池内气泡生成、破碎和液滴飞溅等一系列行为过程。李铁等[6]人对下降管内气液传热传质过程研究,利用所建立的二维模型预测了水蒸气浓度分布和有无相变时降膜流动流型。Bowden[7]等人对分散气体在液体中分布情况进行讨论,分析不同因素对气体携带液体分布的影响。

在气化炉中气体穿越液池实验中,准确测试出气液两相流动存在一定困难,而数值模拟却能有效地发挥探讨其内在机理的作用[8]。本文采用VOF模型对气液两相间的运动界面进行追踪,模拟出降膜随气体同时穿越液池的气液两相瞬态流动过程。

1 建立数值模拟平台

1.1 建立物理模型

本文以吴晅等[9]人对激冷式气化炉液池内射流特性实验研究为基础,对洗涤室内的气液两相流动进行数值模拟。本文主要研究对象是洗涤冷却室内降膜随气体从下降管出来后穿越液池的气液两相流动过程。对洗涤冷却室内作合理简化,将三维的物理模型简化为二维轴对称物理模型,主要考虑洗涤室内气液两相沿轴向高度和半径方向的流动变化,忽略速度沿圆周方向的变化,简化后的物理模型如图1所示,洗涤室高H=1.0 m,液池直径D=0.48 m,下降管直径d=0.08 m,下降管长度L=0.7 m,降膜厚度d′=0.005 m,图中箭头所指为气体流动方向。

图1 简化后物理模型

2 建立数学模型

2.1 控制方程

在洗涤冷却室内气液两相流动数值模拟中,其内部多相流动过程复杂,影响气液两相流动因素很多。为了方便模拟计算和分析,作了适当的简化和假设:(1)忽略合成气内凝渣的影响;(2)流体为不可压缩牛顿流体;(3)假设降膜随气体穿越液池行为在常温常压下运行,气液相间无热质传递。

针对气液两相可列出圆柱坐标系下二维的控制方程。其中,

连续性方程:

动量方程的通用形式:

式中:任意向量φ分别表示轴线x方向和半径r方向上的速度分量u、v;Γφ为相应φ的有效扩散系数;Sφ为不同速度分量动量方程的源项[10]。

采用基于重整化群理论的RNG k-ε湍流模型进行数学模拟,精确求解高速湍流脉动的两相流流场。RNG k-ε模型与标准k-ε模型相比,RNG k-ε模型对高应变率及流线弯曲程度较大的流动能准确有效处理。

在RNG k-ε模型中,湍动能k输运方程:

湍动能耗散ε输运方程:

在洗涤冷却室内,气液相间是互不相容并且界面形态和位置都是未知,因此采用基于欧拉法的VOF模型追踪气液两相间自由界面。其流体输运方程

式中:x,y为坐标,t为时间。

采用连续表面模型(CSF)描述自由界面表面张力,表面张力是动量方程的源项。

表面张力方程

式中:σ为界面张力系数;k为气液界面处的表面曲率。

2.2 网格划分

考虑到冷却室整体结构的对称性,为提高计算效率,选取洗涤冷却室二维轴对称区域进行气液两相计算,计算区域如图2(a)所示。对整个区域采取四边形网格,图2(b)展示二维轴对称求解物理模型中计算区域的网格布置。为了清晰描述洗涤冷却室内气液两相的流动形态,并保证计算时间和计算结果准确性,对下降管左侧0.005 m到右侧0.01 m范围内进行加密,最终将计算区域划分为150×800个单元网格,未加密处单元网格大小为0.002 5 m×0.001 25 m,加密处单元网格大小为0.000 25 m×0.001 25 m。

图2 轴对称计算区域和网格布置

2.3 边界条件和计算参数

本文以fluent软件作为平台进行数值模拟实验,根据流动形态判断气液流动达到稳定状态时,开始进行数据统计。计算中,边界条件为:气体入口选用速度入口,其方向与重力方向相同;出口边界条件选择压力出口;壁面采用无滑移边界,壁面粘附角为60°。

采用求解方法为非耦合隐式求解,时间依赖解采用非稳态模型,计算模型选用VOF模型,湍流模型选用RNG模型;压力与速度之间的耦合计算采用隐式算子分割算法(PISO),压力离散应用Body Force weighted方法。具体计算参数,如表1所示。

表1 计算参数

参数数值参数数值表面张力F/N0.72液体密度ρ/kg·m-3998.2气体密度ρ/kg·m-31.225气体粘度μg/kg·(m·s-1)1.7894×10-5入口气速vg/m·s-11.5静态液位h/m0.37突破比D/d6.0降膜流速vw/m·s-10.5-1.0降膜厚度d'/m0.004-0.006

3 数值模拟结果与分析

3.1 数值模拟与实验结果对比

吴晅等[9]人通过实验方法对气体射流冲击液池过程进行研究分析,用高速摄像机获取射流冲击凹坑的演变过程的实验图片,如图3所示。通过数值模拟气体射流冲击液池演变过程获得结果,如图4所示。从图4中可以清晰看出,气体以一定动量从下降管底部出口流出后冲击并挤压液池中的液体,呈现出凹坑的形成,凹坑膨胀和凹坑上浮的过程。由图3和图4对比可以看出,由于数值模拟中网格尺寸问题,模拟结果虽不能模拟出与实验结果完全一致的现象,但从流动形态方面对比出数值模拟和实验所揭示的物理过程是一致的,表明所建立数学模型的合理性。

图3 气体射流冲击液池冲击凹坑演变过程实验图片[9]

图4 气体射流冲击液池冲击凹坑演变过程

3.2 降膜流动对气体穿越液池过程影响分析

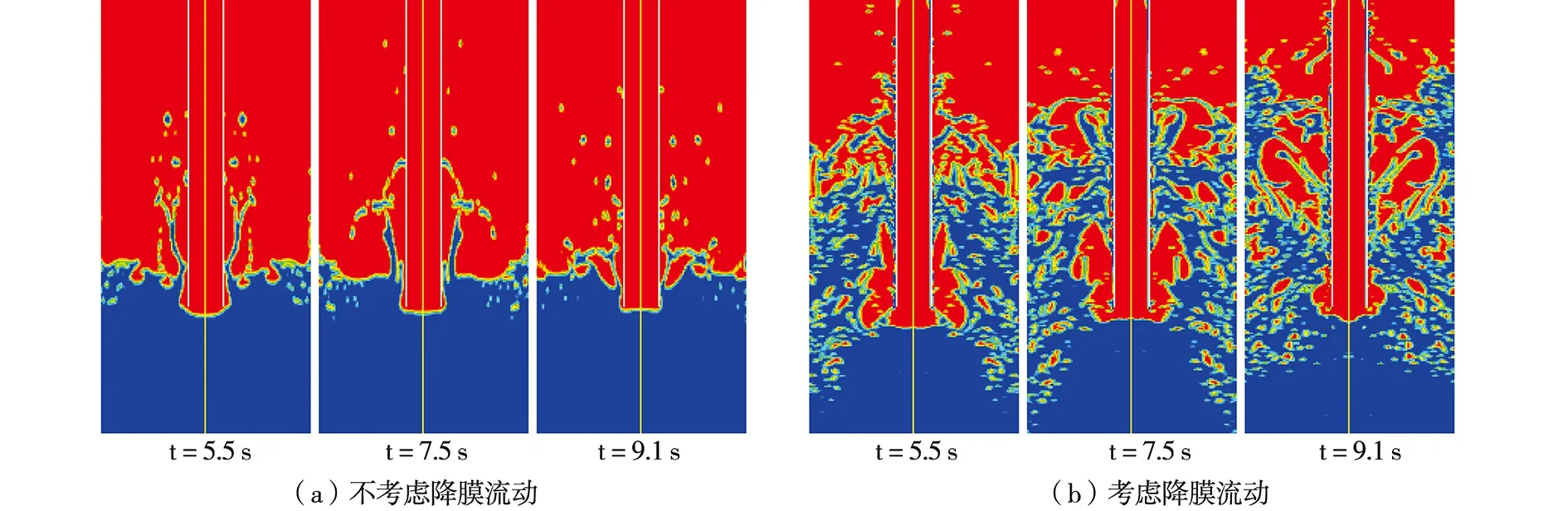

3.2.1 考虑降膜前后气液两相流动特性对比分析

下降管是洗涤冷却室的重要组成部分,其内部降膜流动可以降低气体进入液池温度,同时降膜流动对气体穿越液池过程中气液两相流动特性影响显著。图5给出下降管内壁考虑降膜流动前后气液两相流动分布的比较,图5(a)是以气流速度vg=1.5 m/s,静液位高度为hl=0.37 m,突破比为D/d=6,不考虑降膜流动为初始条件下获得模拟计算结果;图5(b)是以气流速度vg=1.5 m/s,静液位高度为hl=0.37 m,突破比为D/d=6,考虑降膜流动时,降膜厚度d′=0.005 m,降膜流速vw=0.8 m/s为初始条件下获得模拟计算结果。从图中可以看出,考虑降膜流动后,降膜以一定动量随气体穿越液池过程使得波动液面升高,增大液池内部压强,增强气液间湍流扰动,促使气泡破碎和聚并及气液两相间的掺混。液池内部小气泡数量明显增多且气泡主要聚集在下降管外壁和冷却室壁面附近,均匀分布在整个空间内,增大气液相间接触面积,有利于加强气液两相之间的热质传递效果。

图5 考虑降膜流动前后气液两相分布对比

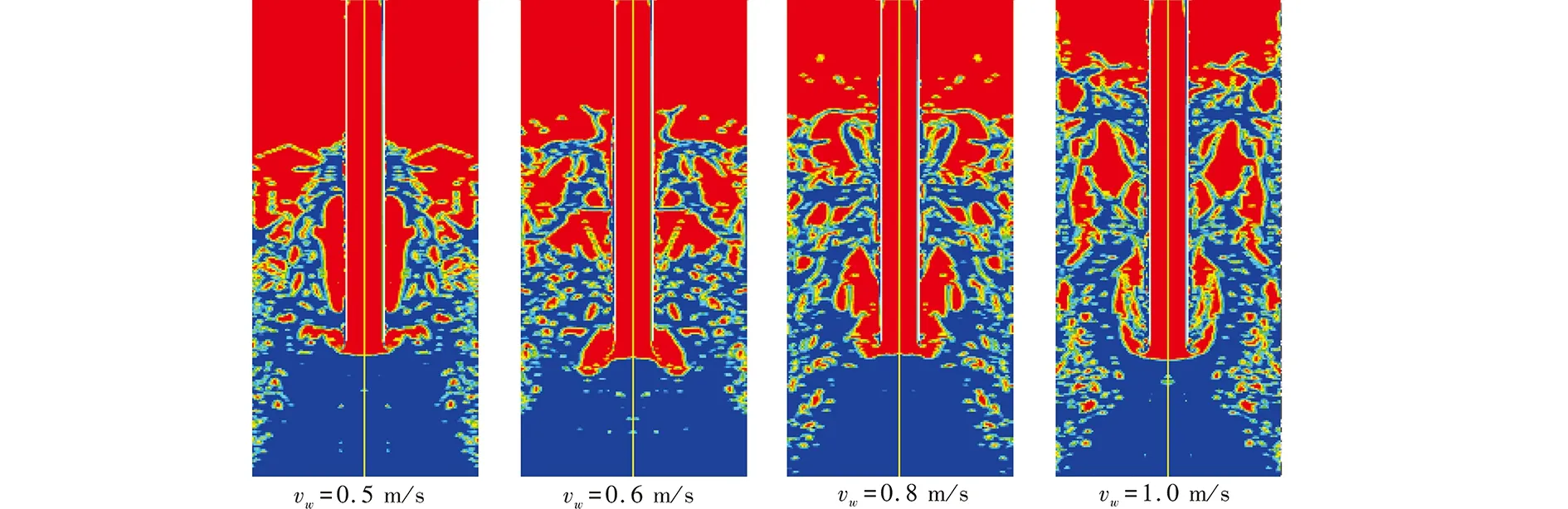

3.2.2 降膜流速对气液两相流动影响分析

图6给出降膜流速对气液两相分布影响,计算时间同为t=7.5 s。在初始条件不变时,改变降膜流速为0.5 m/s、0.6 m/s、0.8 m/s、1.0 m/s条件下获得模拟计算结果。在模拟计算达到稳定状态且降膜厚度相同时,随着降膜流速增大使得波动液面升高且液面波动加剧,同时有效增强气液间的湍流扰动,使得气泡数量明显增多且池内气泡主要聚集在下降管外壁和冷却室壁面。

图6 降膜流速对气液两相分布影响

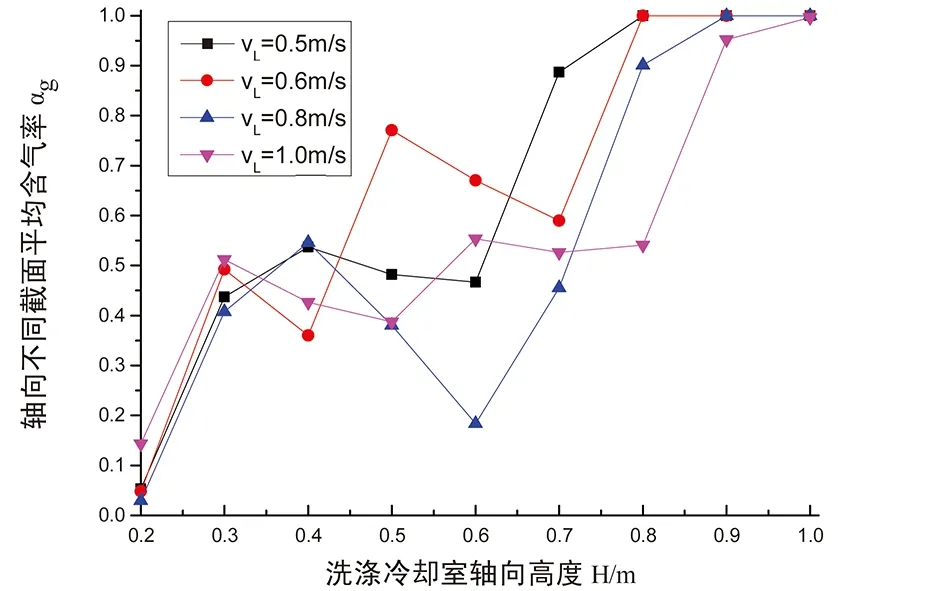

轴向截面平均气含率分布随降膜流速变化趋势,如图7所示。轴向截面平均气含率曲线呈先增大后减小趋势,但在液池内部呈无规律波动,波动幅度逐渐减小。分析气含率变化原因,一方面降膜流速增大使下降管出口处气液相速度差减小,液相湍能耗散率增大,使得气泡破碎几率增大,液池内整体气泡数量增加;另一方面降膜流速增大使得液面气泡破碎溅射的液滴较多,液面以上区域液滴增多,对应气含率降低。

气泡平均曲率随降膜流速变化的趋势,如图8所示。随着降膜流速增大,气泡平均曲率增大,但增大幅度减小。在模拟计算达到稳定状态时,降膜流速增大,增强气液相间湍流流动,加强气泡的破碎,使小气泡数量增多。液池内小气泡数量增多和液面以上区域气体携带液滴数量增多共同导致冷却室内气泡平均曲率增大。

图7 轴向截面平均气含率随降膜流速变化趋势

图8 气泡平均曲率随降膜流速变化趋势

3.2.3 降膜厚度对气液两相流动影响分析

图9给出降膜厚度对气液两相分布影响,计算时间同为t=7.5 s。在初始条件不变时,改变降膜厚度为0.004 m、0.005 m、0.0055 m、0.006 m条件下获得模拟计算结果。由图9中可以看出,在模拟计算达到稳定状态且降膜流速相同时,随着降膜厚度增加波动液面升高,液池内部压强增大,使液池内部及液面以上区域气泡数量增多,主要集中在下降管外壁和冷却室壁面。

图9 降膜厚度对气液两相分布影响

图10 轴向截面平均气含率随降膜厚度变化趋

图11 气泡平均曲率随降膜厚度变化趋势

截面平均气含率分布随降膜度变化趋势,如图10所示。从曲线的走势看出,轴向截面平均气含率呈增大后减小的趋势,在液池内部呈无规律波动。分析其中原因:在相同降膜流速下,降膜厚度增加,增大波动液面高度,使液池内压强增大,改变气泡原有受力平衡,增大气泡破碎概率;气体穿越液池所需有效行程增加,加强液池内部湍流流动。在上述原因共同作用下,加强气泡的破碎的概率,使得小气泡整体数量增大。同时液池以上区域气体携带液滴数量增多,使得此区域内气含率降低。

气泡平均曲率随降膜厚度变化趋势,如图11所示。在模拟计算达到稳定状态时,随着降膜厚度增大,气泡平均曲率呈增大趋势,但整体增大幅度很小。由于液池内部压强增大及气液两相扰动加强,使得整体气泡数量增大且体积变小,气泡的平均曲率呈增大趋势。由于受到下降管外壁面和冷却室壁面约束作用,气泡体积减小的幅度很小,使得气泡平均曲率增长幅度减小。

4 结 论

本文采用数值模拟研究方法,以降膜随气体穿越液池过程中气液两相分布为研究对象,分析降膜流速和降膜厚度对气液两相分布影响,得到具体结论如下:

(1)气体射流冲击液池凹坑模拟结果与实验物理过程一致,证明所建数学模型的合理性;

(2)考虑降膜流动前后气体穿越液池过程中气液两相分布对比,表明降膜流动对气液两相分布影响显著;

(3)液面以上空间气含率随降膜流速和降膜厚度的增大而降低,而在液面以下区域气含率随降膜流速和降膜厚度的增大呈无规律波动;随着降膜流速和降膜厚度的增大,气泡平均曲率增大,气液接触面积增大,有利于加强气液两相之间的热质传递效果。

[1] 袁宏宇,瞿海根,任海平,等.气流床气化炉熔渣沉积模拟实验研究[J].华东理工大学学报,2005,31(3):393-398.

[2] 吴晅,李铁,蔡杰,等.水煤浆气化炉洗涤室内气体穿越液池过程颗粒分布的数值模拟[J].中国电机工程学报,2008,28(20):15-21.

[3] 赵晓辉,王亦飞,尹柯,等.洗涤冷却管出口处气液界面波动特性实验及模拟[J].华东理工大学学报:自然科学版,2010,62(7):340-345.

[4] 郭强强,王亦飞,潘飞,等.复合型洗涤冷却室内液滴夹带规律研究[J].中国电机工程学报,2014,36(3):1769-1778.

[5] 吴晅,高慧杰,王丽芳,等.气化炉内气体穿越液池过程中气泡特性的数值模拟[J].动力工程学报,2013,12(33):962-968.

[6] 李铁,袁竹林.德士古气化炉激冷室下降管内气液传热传质过程研究[J].东北电力大学学报,2013,33(3):48-51.

[7] R.C.Bowden,I.G.Hassan.The onset of gas entrainment from a flowing stratified gas-liquid regime in dual discharging branches:Part I:Flow visualization and related phenomena[J].Inter-national Journal of Multiphase Flow,2011(37):1358-1370.

[8] 蔡桂英,袁竹林.用离散颗粒数值模拟对陶瓷过滤器过滤特性的研究[J].中国电机工程学报,2003,23(12):203-207.

[9] 吴晅,焦晶晶,金光,等.激冷室气化炉液池内射流冲坑特性数值模拟[J].2015,38(1):39-43.

[10] T.Sarkar,P.G.Sayer,S.M.Fraser.Flow simulation pas taxi symmetric bodies using four different turbulence models[J].Applied Mathematical Modelling,1997,21(12):783-792.

Study on Numerical Simulation of Falling Film with Gas Simultaneously Through the Washing Liquid Pool Process

Li Tie,Lv Changyao,Song Jiyang,Yang Zhirui

(Energy Resource and Power Engineering College,Northeast Electric Poweri University,Jilin Jilin 132012)

A cold mode numerical simulation was established for studying falling film with gas simultaneously through the washing liquid pool process in the quench chamber.The effect of gas-liquid distribution of falling film with gas simultaneously through the washing liquid pool process on falling film flow rate and falling film thickness.The numerical simulation results show that the gas holdup drops with the increase of falling film flow rate and falling film thickness in the region above liquid level,but the irregular fluctuation under the same conditions in the region below liquid level,while the curve fluctuations is smaller.The mean curvature and the gas-liquid interface area increases with falling film flow rate and falling film thickness.

Guench chamber;Falling film;Gas-liquid two phases;Numerical simulation

2016-10-27

李 铁(1979-),女,博士,副教授,主要研究方向:多相流及数值模拟方面的研究.

1005-2992(2017)01-0080-07

TQ545

A

电子邮箱: litie0622@163.com(李铁);493566668@qq.com(吕昌尧);707559438@qq.com(宋济洋);445353083@qq.com(杨志瑞)