液冷动力电池低温加热系统设计研究*

2017-03-14李罡黄向东符兴锋杨勇

李罡,黄向东,符兴锋,杨勇

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

液冷动力电池低温加热系统设计研究*

李罡1,2†,黄向东2,符兴锋2,杨勇2

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

针对动力电池在低温环境下无法直接进行充电的问题,以液冷动力电池系统为研究对象,在大量动力电池充放电数据的基础上,结合动力电池的低温加热和保温需求,构建了液冷动力电池包低温加热和保温系统,设计了动力电池的充电和加热流程.根据传热学原理,结合动力电池生热计算理论公式,建立了动力电池的生热仿真计算模型,利用仿真计算工作来模拟分析动力电池低温加热系统的加热效果.通过在NEDC循环工况下的仿真和试验,验证了液冷结构动力电池包低温加热系统很好地满足了动力电池包低温环境下的加热和保温要求,具有良好的应用性.

电池;低温加热;保温

动力电池是电动汽车重要的能量存储装置和动力来源,直接影响到整车的安全性使用性能.目前由于动力电池材料所限,动力电池的性能还无法满足低温和高温环境下的使用要求,因此需要设计单独的动力电池系统的温度管理系统(Battery Thermal Management,BTM)来对动力电池进行安全监控和有效管理,使得动力电池始终工作在合适的温度范围内,避免影响车辆的使用甚至引起安全事故,同时避免动力电池单体长时间存在较大的温差造成电池一致性的恶化,从而降低动力电池系统的性能,缩短电池的使用寿命[1-2].

相比风冷和自然冷却结构动力电池包,液冷结构的动力电池包具有更好的温度均匀性、更高的冷却效率和良好的NVH性能,特别是解决了风冷结构动力电池包箱体无法密封防水的问题,成为目前研究最热门的动力电池包冷却结构.

本文以一款液冷结构的锂离子动力电池包为研究对象,研究低温情况下的动力电池加热和保温方法.

1 动力电池的低温特性

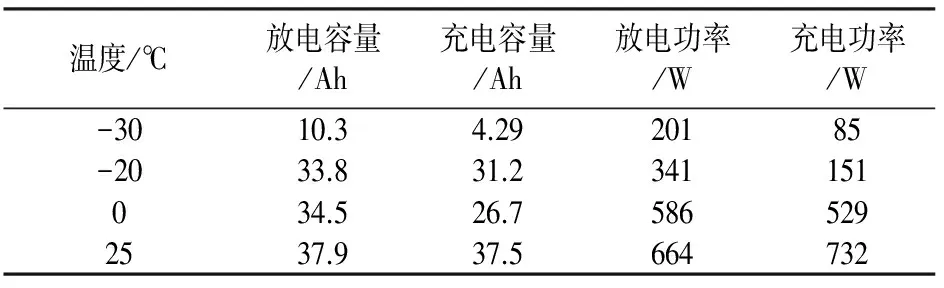

试验数据表明,动力电池的性能受温度的影响非常明显.以一款液冷电池包选用的三元功率能量兼顾型锂离子动力电池为例,以SOC=50%为基准,测试动力电池在不同环境温度下,静置20 h,以1 C的倍率进行充放电试验,测试动力电池的充放电容量和持续10 s的充放电功率,得到如图1所示的试验结果.表1为动力电池低温环境下容量和功率测试结果.

表1 动力电池低温环境下容量和功率测试结果

由图1和表1可知,在≤-30 ℃环境下,动力电池的容量和功率急剧降低,特别是充电容量和充电功率下降更加明显.由-30 ℃的动力电池测试数据可知,虽然动力电池还有接近30%的可用放电容量和放电功率,但是可用的1 C充电容量和充电功率降为常温的10%左右.低温情况下,动力电池的充电能力下降尤其明显.

动力电池理想的工作温度范围为10~35 ℃,在高温环境下(≥45 ℃),1 C充放电容量基本上可以和常温保持一致,但是充放电功率明显下降,说明在高温环境下,动力电池内部活性物质化学反应速度加快,爆炸和起火的风险增高,为保障动力电池的使用安全性和延长循环寿命,动力电池可用的充放电功率明显降低.由此可知,设计动力电池包低温加热系统对于动力电池包在低温环境下的使用性能有着极其重要的意义[3-4].

温度/℃

2 动力电池低温加热、保温要求和热管理设计方案

为了满足动力电池包的热管理目标,设计了如图2所示的动力电池液冷系统,该款液冷动力电池包包括两套冷却回路.默认的冷却模式为慢冷模式,慢冷模式即电动水泵驱动冷却液流经电池表面进行热循环的冷却方式,消耗的散热功率较小.只有在电池温度T>40 ℃的情况下,才会启动快冷模式,快冷模式是利用空调的冷媒流经液液交换器的方式快速冷却电池冷却液,从而达到在很短的时间内冷却电池的目的.当电池温度T<30 ℃且环境温度Ts<20 ℃时,退出快冷模式.

图2 动力电池液冷系统控制原理图

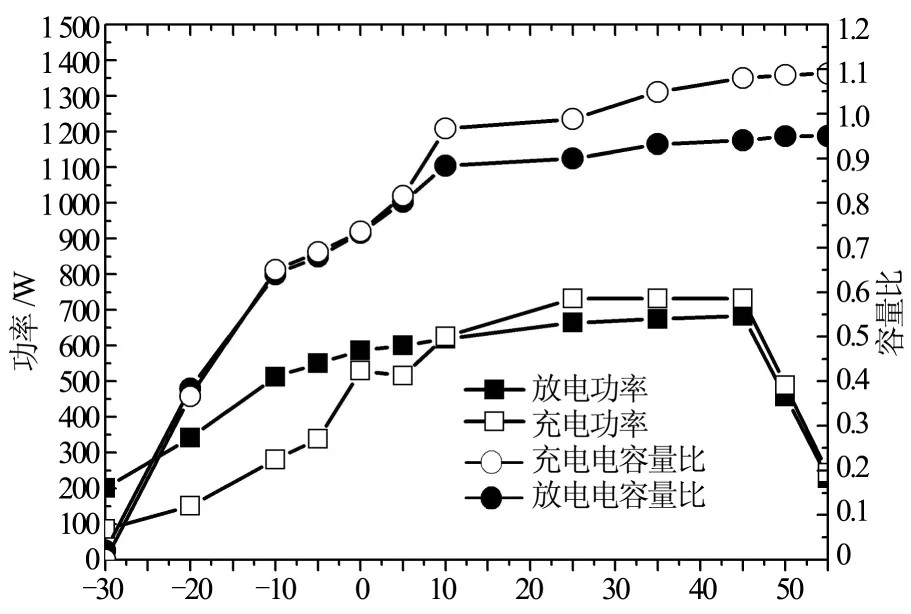

图3为动力电池系统充电和加热流程.当充电枪插上并唤醒充电机时,如果电池系统和充电机自检正常且没有系统错误,则闭合充电回路继电器,并判断电池温度.如果电池温度T<-10 ℃,则先行启动加热回路,利用充电机提供的充电能源对动力电池进行加热.在电池温度升高到T>10 ℃时,退出加热流程,电池系统进入充电模式,进行充电.电池低温情况下充电的原则是先加热,后充电.在连接充电枪的情况下,当电池处于满电状态,电池温度T<5 ℃且环境温度Ts<-10 ℃时,动力电池系统进入保温模式.

图3 电池系统充电和加热流程

为了满足插电式混合动力汽车(Plug in Hybrid Electric Vehicle, PHEV)低温环境下的使用要求,整理提出液冷动力电池包的低温加热和保温要求如下:

1)-30 ℃环境温度下将动力电池冷却液温度升高到40 ℃的时间t<10 min;

2)动力电池包安装在整车上,初始温度为25 ℃,-20 ℃环境温度下,8 h内电池温度的降幅Δt<10 ℃.

3 动力电池低温加热、保温要求和热管理设计仿真

为了能够计算动力电池加热效果和加热能耗,选用瞬态热传导方程对动力电池的加热系统进行建模,利用有限元法对电池不放电情况下的加热进行仿真计算.

3.1 建立动力电池热平衡方程

动力电池的生热行为分析可以选用下面的热平衡方程计算[5-8]:

(1)

(2)

(3)

(4)

(5)

电池的生热包括化学反应热和焦耳热.化学反应热qc和焦耳热qJ的计算公式分别为:

qc=ΔG+TΔS+We

(6)

(7)

ΔG=ΔH-TΔS

(8)

ΔH=-nFE

(9)

(10)

式中:G为吉布斯自由能;H为焓;ΔS为电池内部的熵变化;F=96 484.5 C/moL为法拉第常数;We为外界对于电池所做的功;n为参与化学反应的电子转移个数;i为电池的通过电流.

H=H0+ΔH

(11)

ΔH=βγ

(12)

(13)

式中:β为固液相变液体部分所占的体积分数;γ=195kJ/kg为电池相变潜热;Tm为电池材料的熔点.

3.2 动力电池的热管理仿真分析模型

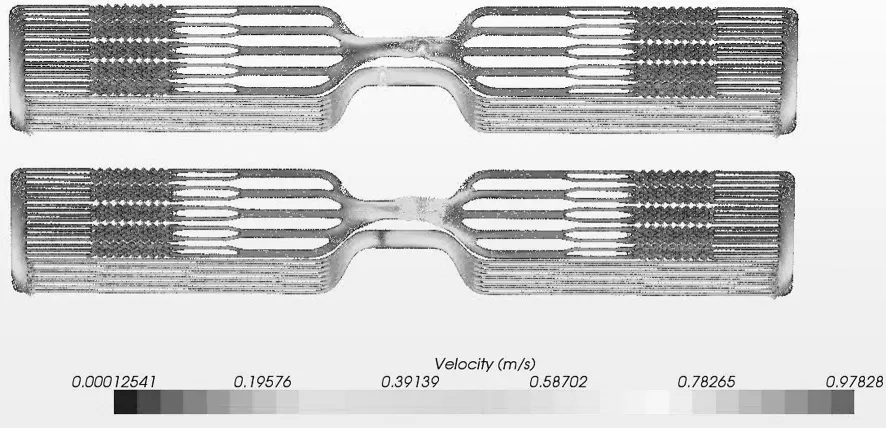

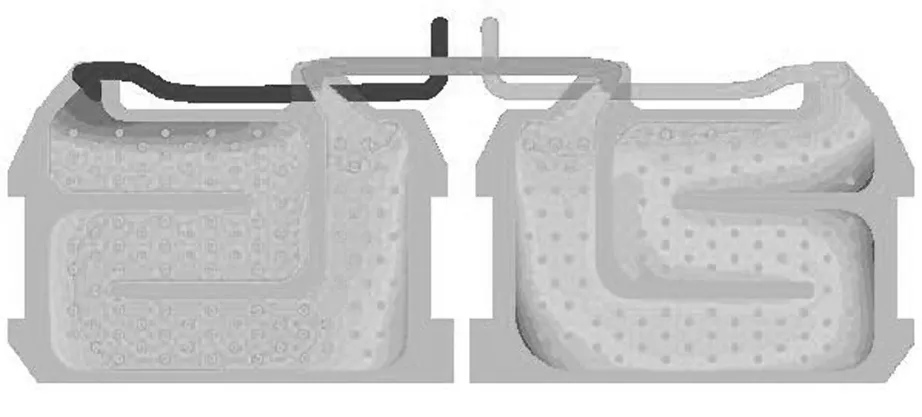

以上面的电池生热模型为基础,构建动力电池包的冷却系统仿真分析模型,利用ANSYS软件进行建模分析.该款PHEV动力电池包的液冷结构如图4所示.电池包液冷系统主要包含液冷板、管道、卡箍、集流板等部件,液冷板之间为串联模式,液冷板内部增加扰流小凸包扩大导热面积,提高热导率.冷却接口管径规格:外径20 mm,内径17 mm.冷却接口要求:镦头设计,铝制、表面光洁、防锈蚀处理、具有防错标识,电池箱体内部安装有保温棉.电池冷却液为50%的乙二醇溶液.

图4 冷却系统构成示意图

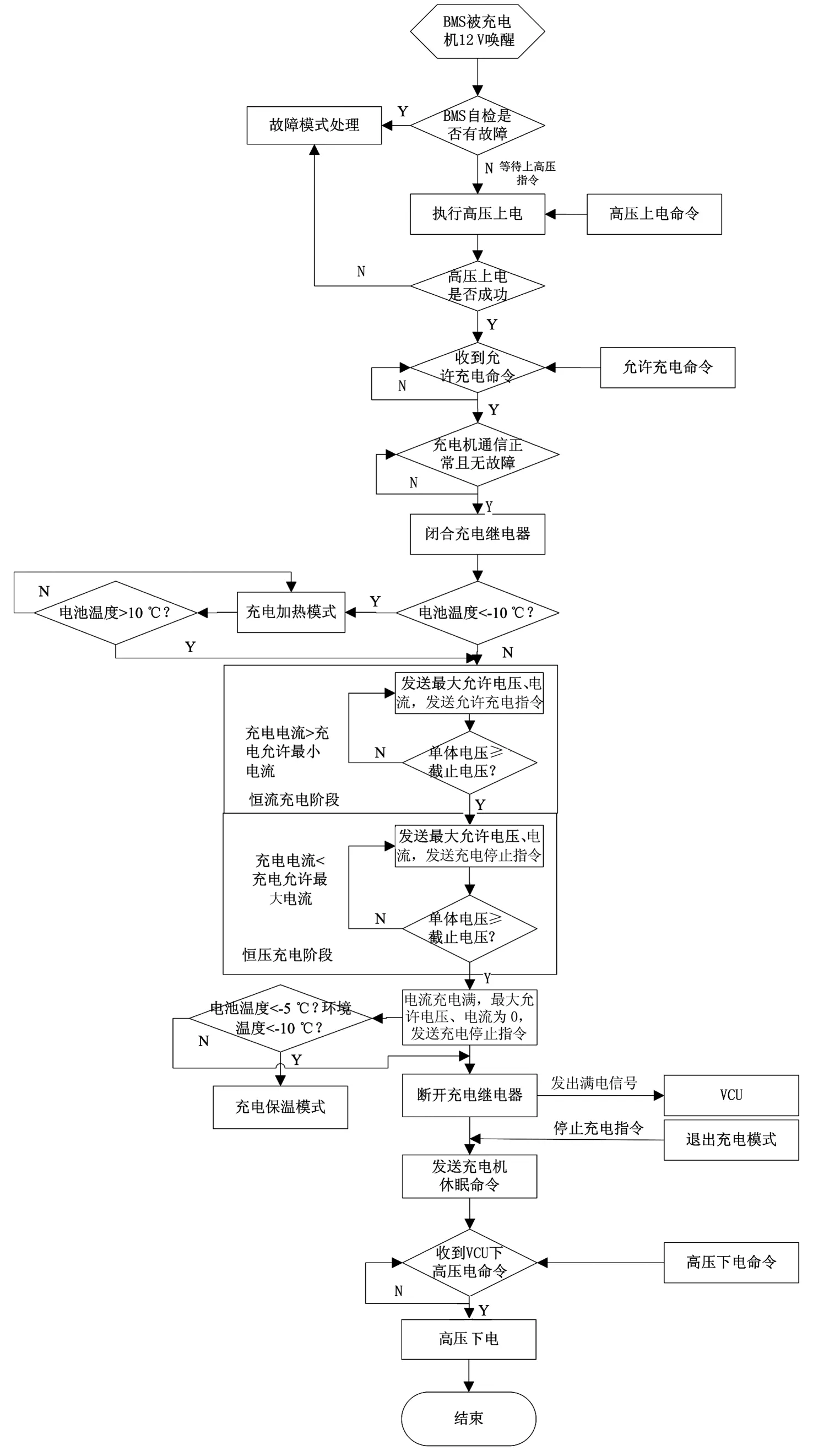

图5为液冷板仿真的流速云图.由图5可知,液冷板上的冷却管道设计为“S”型流动方式,且左右4块液冷管道均为并联结构,“S”型的设计保证了电池冷却液和电池单体的表面进行充分的热量交换,并联结构保证了每个不同部分的液冷板冷却液温度尽可能一致.仿真计算得到的流量最大差值为0.003 4,板间温度差异性不大.

图5 液冷板仿真的流速云图

图6为仿真计算得到的温度场仿真结果.在35 ℃的环境温度下,设定进水温度298.5 K,进水流量值为0.166 8 kg/s,按照NEDC工况进行仿真计算,计算得到的电池温升为2 ℃,单体最大温差为1.6 ℃,满足温差设计要求,说明设计的液冷动力电池冷却系统具有良好的温度一致性.

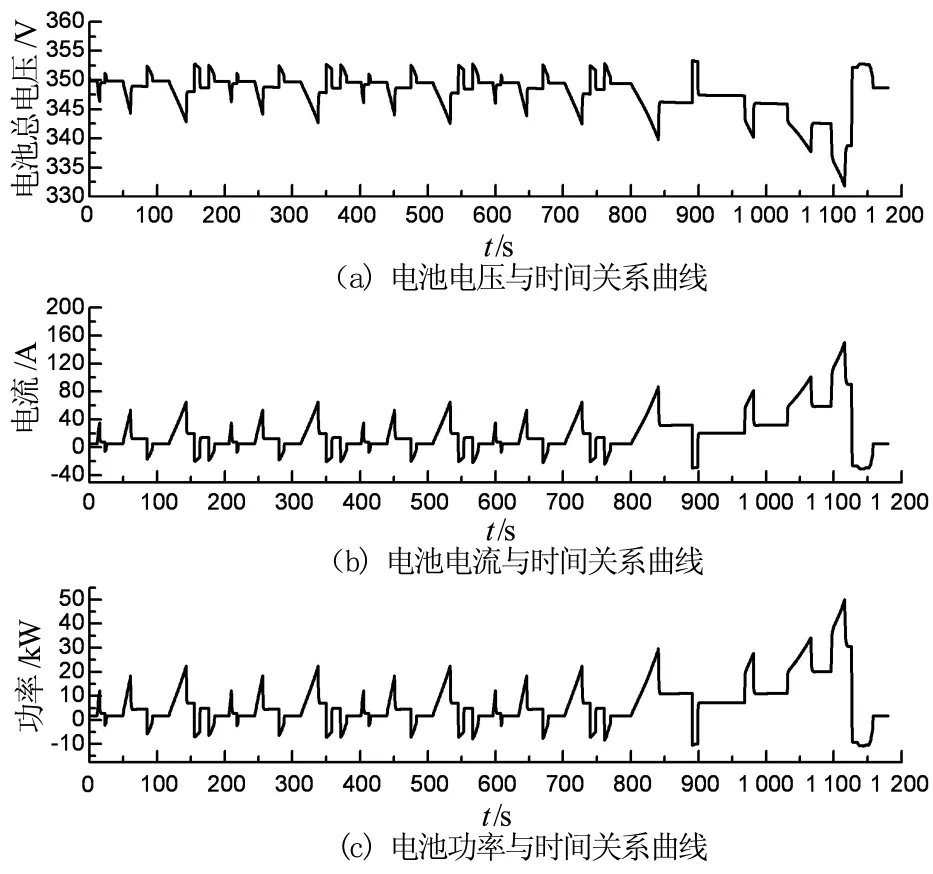

动力电池包的热仿真模拟工况选用NEDC循环工况,如图7所示.

将50个连续NEDC模拟循环工况下的动力电池仿真数据作为电池生热模型的设计输入,仿真计算动力电池液冷系统的冷却效果.设定电池初始温度为25 ℃,电池冷却液流速为10 L/min,进水温度为20 ℃,系统压力为0.04 MPa,经30个连续循环工况后,电池温度达到平衡,最高温度为37 ℃,温差为3 ℃.

图7 热仿真分析输入工况

图8为不同冷却参数下热仿真分析得到的电池温升情况.由图6可知,在不同的进水温度和电池初始温度下,启动电池液冷系统,均可以将动力电池的工作温度控制在较为理想的温度范围内.如果没有电池液冷系统,动力电池的工作温度将随着循环工况的重复进行而不断升高,最终升高到较为危险的温度(>60 ℃),由此可见,液冷电池系统对于维持动力电池始终工作在理想的工作温度范围内是非常重要的[9-12].具体测试数据如表2所示.

图8 热仿真分析得到的电池温度

表2 不同冷却参数下动力电池温升仿真计算情况

表2为不同冷却参数下动力电池温升仿真计算情况.由表2可知,无冷却的情况下,动力电池温度逐渐上升,最高温度超过了动力电池的安全使用范围;在有液冷情况下,电池最高温度得到了有效的控制,进水温度25 ℃情况下,电池最高温升基本上在动力电池的理想工作温度下,在进水温度达到30 ℃时,无论电池初始温度如何,液冷情况下电池最高温度超过了动力电池的理想工作温度,由仿真分析的结果可知,应该尽量将电池冷却液进水温度控制在25 ℃以下.

图9为热仿真分析得到的电池液冷板温度分布情况,其中冷却液进口温度为20 ℃,出口温度23 ℃,最大温差接近6 ℃.仿真分析的结果证明电池液冷系统满足电池的冷却要求.

图9 热仿真分析得到的液冷板温度

3.3 动力电池低温加热和保温仿真模型

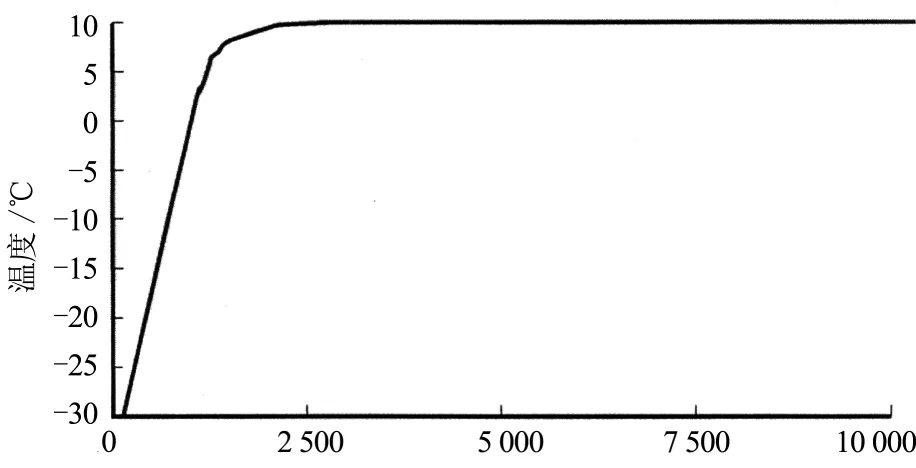

图10为低温情况下动力电池热仿真计算结果.将动力电池热管理系统问题假设为稳态问题,采用分离式算法计算,分析模型设定为不可压的常密度模型.电池初始温度为-30 ℃,电池冷却液入口温度为10 ℃情况下,启动电池低温加热系统,经过约1 h的持续加热,电池最高温度达到10 ℃,电池最大温差为1 ℃,满足低温加热要求.

图11为低温加热仿真结果.由图11可知,整个低温加热过程中,电池的温度刚开始呈现稳步上升的状态,在接近10 ℃的附近,温度上升速度放缓,逐渐达到10 ℃,加热终止,进入保温模式.图8的仿真结果符合设计要求.

图10 电池模组热仿真结果

t/s

4 动力电池系统低温加热和保温试验

将液冷动力电池系统安装在整车上,正确连接并高压上电后,将车辆驶入检测中心的步入式环境室进行实车试验.低温加热试验分别在环境温度为-30,-20,-10和0 ℃下进行充电加热试验和车辆怠速加热试验.-30 ℃低温加热试验结果如图12所示.

由图12可知,在低温-30 ℃环境下,将车辆静置24 h,以设定被加热的电池最低温度10 ℃为截止加热条件,电池加热器最大加热功率设定为1.5 kW,给试验车辆插上充电枪,启动充电机,进行低温充电和保温试验.电池加热器启动后,加热器的功率稳定在1.5 kW,加热控制器获得温度传感器的准确温度值需要一定的时间,因此在电池加热器开始启动时,测量得到的温度值有一段时间的波动,在较短的时间内得到加热器出水口准确温度值后,随着加热时间的延长,加热器出水口温度持续上升,电池单体最低温度由-30 ℃持续上升.当电池单体达到10 ℃时,加热过程结束,电池加热器功率降为0,此时加热器出水口温度约为37 ℃,整个加热过程持续约70 min. 其他环境温度下的加热测试结果如表3所示.

图12 -30 ℃充电加热试验结果

表3 动力电池低温加热试验结果

由表3可知,在不同环境温度下,电池的加热时间和环境温度呈现接近于线性关系,在加热器功率恒定的情况下,充电加热和怠速加热效率差不多;加热器设定温度越高,加热时间越短.因此综合多种试验结果,并考虑电池加热时的效率,最终设定的电池加热器的温度为60 ℃.

图13 为-20 ℃环境温度下,不插充电枪时,具有保温材料的动力电池包在8 h内温度从25 ℃下降的试验.由图中可知,电池温度下降过程基本呈线性下降趋势,8 h后,电池温度降为约18.4 ℃,满足温度下降Δt<10 ℃的设计要求.-20 ℃环境温度下,满电的动力电池静置24 h(电池温度-20 ℃),插上充电枪后,动力电池开始低温加热,电池温度呈现线性上升趋势,加热将近1.5 h后,电池温度升高到10 ℃,低温加热过程结束,动力电池进入充电保温模式,电池温度基本维持在5 ℃左右波动,试验过程和仿真分析结果类似,试验测得的低温加热时间比仿真分析结果要长,分析原因是动力电池包在整车上的试验环境较为复杂,影响了测试的准确性.虽然存在一定的试验误差,但是整个试验的结果还是相对准确的,基本上反映了仿真计算的趋势和结果.这个结果也从侧面说明了电池温度的累积增加是一个渐变的过程.

t/h

综上所述,所有的试验验证项目证明,设计的PHEV用动力电池液冷系统基本上可以满足电池的散热要求,设计的电池低温加热和保温模式满足设计要求,具有较强的实用性.

5 结 论

本文针对应用在PHEV上的动力电池包,根据动力电池的散热要求、低温加热和保温要求,设计了电池液冷系统,并对此进行了分析研究.

1)根据动力电池的低温测试数据,结合电池的生热计算模型,建立了动力电池的热仿真计算模型;

2)利用有限元分析软件,建模分析了液冷动力电池系统的热管理能力、低温加热和保温效果;

3)通过液冷电池包的实车验证,证明了本文设计的液冷动力电池系统基本满足设计要求,具有良好的热管理性能.

本文的研究结果表明,液冷动力电池系统具有更好的热管理平衡性,电池的温度一致性好,低温加热性能和保温性能佳,具有良好的环境适应性.本文的研究结果对于推动液冷结构的动力电池在电动汽车上的应用具有一定的参考意义.

[1] 陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002:175-176.

CHEN Qingquan,SUN Fengchun, ZHU Jiaguang.Modern electric automobile[M]. Beijing:Beijing Institute of Technology University Press,2002:175-176.(In Chinese)

[2] 张鑫,马兹林,冒晓建,等.混合动力车用蓄电池管理系统设计与研究[J].车用发动机,2010(6):46-49.

ZHANG Xin,MA Zilin,MAO Xiaojian,etal.Battery management system for hybrid electric vehicle[J].Vehicle Engine, 2010(6):46-49.(In Chinese)

[3] 张承宁,雷治国,董玉刚.电动汽车锂离子电池低温加热方法研究[J].北京理工大学学报,2012,32(9):921-925.

ZHANG Chenning, LEI Zhiguo, DONG Yugang.Method for heating low-temperature lithium battery in electric vehicle[J]. Transactions of Beijing Institute of Technology,2012,32(9):921-925. (In Chinese)

[4] 王发成,张俊智,王丽芳.车载动力电池组用空气电加热装置设计[J].电源技术,2013,37(7):1184-1187.

WANG Facheng,ZHANG Junzhi, WANG Lifang. Design of electric air-heated box for batteries in electric vehicles[J]. Power Technology,2013,37(7):1184-1187.(In Chinese)

[5] 朱浩,刘云峰,赵策.锂离子电池参数辨识与SOC估算研究[J]. 湖南大学学报:自然科学版,2014,41(3):37-42.

ZHU Hao, LIU Yunfeng,ZHAO Ce. Parameter identification and SOC estimation of lithium ion battery[J].Journal of Hunan University:Natural Sciences,2014,41(3):37-42.(In Chinese)

[6] 韩绍昌,张维华,范长岭,等.硼酸对硬炭基负极的结构和电化学性能的影响[J].湖南大学学报:自然科学版,2015,42(12):7-14.

HAN Shaochang, ZHANG Weihua, FAN Changling,etal.Influences of boric acid on the structure and electrochemical performance of hard carbon anode[J].Journal of Hunan University:Natural Sciences,2015,42(12):7-14.(In Chinese)

[7] 兰凤崇,魏文,郭巧嫣,等.汽车乘员舱温度场的数值仿真及试验研究[J].湖南大学学报:自然科学版,2015,42(10):23-30.

LAN Fengchong,WEI Wen,GUO Qiaoyan,etal.Numerical simulation and experimental study of automotive passenger compartment temperature field[J].Journal of Hunan University:Natural Sciences,2015,42(10):23-30.(In Chinese)

[8] ALAOUI C,SALAMEH Z M.A novel thermal management for electric and hybrid vehicles[J].IEEE Transactions on Vehicular Technology,2004,54(2):468-476.

[9] 符兴锋,周斯加,翟艳霞,等.电池管理系统信号不一致对于整车控制策略与安全性的影响分析[J].机械工程学报,2014,50(7):15-23.

FU Xingfeng, ZHOU Sijia, ZHAI Yanxia,etal.Analysis on the influence of battery management system can message asynchronous for PHEV control strategy and safety performance[J].Journal of Mechanical Engineering,2014,50(7):15-23.(In Chinese)

[10]符兴锋,周斯加,龙江启.电动汽车动力电池安全管理研究及验证[J].汽车技术,2013(9):40-44.

FU Xingfeng, ZHOU Sijia, LONG Jiangqi. The study and verification of the safety of HVB system on EV[J]. Automobile Technology,2013(9):40-44.(In Chinese)

[11]符兴锋,周斯加,赵小坤,等.插入式混合动力电动汽车电池管理系统设计与试验研究[J].车用发动机,2013(5):1-7.

FU Xingfeng,ZHOU Sijia,ZHAO Xiaokun,etal.Battery management system for plug-in hybrid electric vehicle[J]. Vehicle Engine,2013(5):1-7. (In Chinese)

[12]裴锋,符兴锋.基于风冷模式的18650动力电池系统安全性设计研究[J].汽车技术,2015(8):48-53.

PEI Feng, FU Xingfeng.A research on 18650 battery system based on air cooling mode[J]. Automobile Technology, 2015(8):48-53. (In Chinese)

Design Research on Battery Heating and Preservation System Based on Liquid Cooling Mode

LI Gang1,2†, HUANG Xiangdong2, FU Xingfeng2, YANG Yong2

(1.School of Mechanical & Automotive Engineering,South China University of Technology, Guangzhou 510640,China; 2. Automotive Engineering Institute, Guangzhou Automobile Group CO, LTD, Guangzhou 511434,China)

In order to solve the battery charge problem under low temperature, liquid cooling battery system was analyzed and studied, and thermal management with heating and preservation was designed. According to the battery low temperature test data and the requirement of battery heating and preservation, battery heating calculation model was proposed on the basis of the theory formula. The performance of battery heating system was studied by the proposed model. Optimization design of the liquid cooling control system was also investigated according to the analysis results. The results show that the liquid cooling battery management system exhibits excellent performance of low temperature heating and preservation.

battery; low temperature heating;preservation

1674-2974(2017)02-0026-08

10.16339/j.cnki.hdxbzkb.2017.02.004

2016-03-15

国家高技术研究发展计划(863计划)资助项目(2011AA11A218), National High Technology Research and Development Program of China (863 Program)(2011AA11A218);广东省重大科技专项(00191350136655018), Major Science and Technology Projects of Guangdong Province(00191350136655018)

李罡(1972-),男,湖南长沙人,华南理工大学博士研究生

†通讯联系人,E-mail: lg5671489@126.com

U467.1

A