塑性变形工艺在变形镁合金晶粒细化中的应用

2017-03-09张迪林涛周吉学赵忠魁刘运腾

张迪,林涛,周吉学,赵忠魁,刘运腾

(1.山东建筑大学,山东 济南 250101;2.山东省轻质高强金属材料重点实验室(筹),山东省科学院新材料研究所,山东 济南 250014;3.山东省汽车轻量化镁合金材料工程技术研究中心,山东省科学院新材料研究所,山东 济南 250014)

【新材料】

塑性变形工艺在变形镁合金晶粒细化中的应用

张迪1,2,林涛2,3,周吉学2,3,赵忠魁1,刘运腾2*

(1.山东建筑大学,山东 济南 250101;2.山东省轻质高强金属材料重点实验室(筹),山东省科学院新材料研究所,山东 济南 250014;3.山东省汽车轻量化镁合金材料工程技术研究中心,山东省科学院新材料研究所,山东 济南 250014)

综述了热挤压、轧制、大塑性变形挤压等不同塑性变形工艺在变形镁合金晶粒细化中的应用研究进展,认为目前变形镁合金发展的主要瓶颈是低加工速率导致相关产品的成本居高不下,未来将通过大尺寸半连续铸锭的多外场晶粒细化和细晶镁合金快速加工技术等予以解决。

镁合金;塑性变形工艺;晶粒细化;机理

镁合金作为一种优质的结构材料,具有比重轻、比强度和比刚度高、阻尼减振降噪能力强、电磁屏蔽性和阻尼性能优异、导热性良好以及尺寸稳定性强、易于回收利用、无污染、资源丰富等一系列优点,是减重节能、保护环境的首选材料,被誉为“21世纪的绿色工程材料”,广泛应用于航空、航天、汽车、电子、通讯和兵器制造等行业[1]。

镁合金按加工方式可以分为变形镁合金和铸造镁合金。变形镁合金是指可以用挤压、轧制或锻造等塑性成形方法加工的镁合金,与铸造镁合金相比,具有更好的塑性成形能力。变形镁合金根据能否进行热处理强化,可以分为可热处理和不可热处理强化变形镁合金两大类。可热处理强化变形镁合金有MB7(AZ80)、MB15(ZK60)等,不可热处理强化的变形镁合金有MB1、MB2(AZ31)、MB3、MB5(AZ61)和MB8等。根据合金化学成分分类,主要可分为Mg-Al系、Mg-Zn系、Mg-Mn系、Mg-Li系和Mg-RE系等。

变形镁合金具有的优越性能和巨大发展潜力引起了国内外的高度重视,如何进一步提高镁合金的塑性,降低镁合金的生产成本已成为当前镁合金研究领域亟待解决的问题之一。目前解决此类问题的方法包括合金化改性、弱化镁合金的基面织构以及晶粒细化等[2]。根据Hall-Petch公式[3-4],晶粒细化可以同时提高材料的塑性和强度,因而与变形镁合金晶粒细化有关的成形工艺及理论成为当前的研究热点。本文对塑化变形工艺在变形镁合金晶粒细化中的应用研究现状进行了综述,指出了变形镁合金晶粒细化发展面临的问题及未来的发展方向。

1 变形镁合金的结构及变形特性

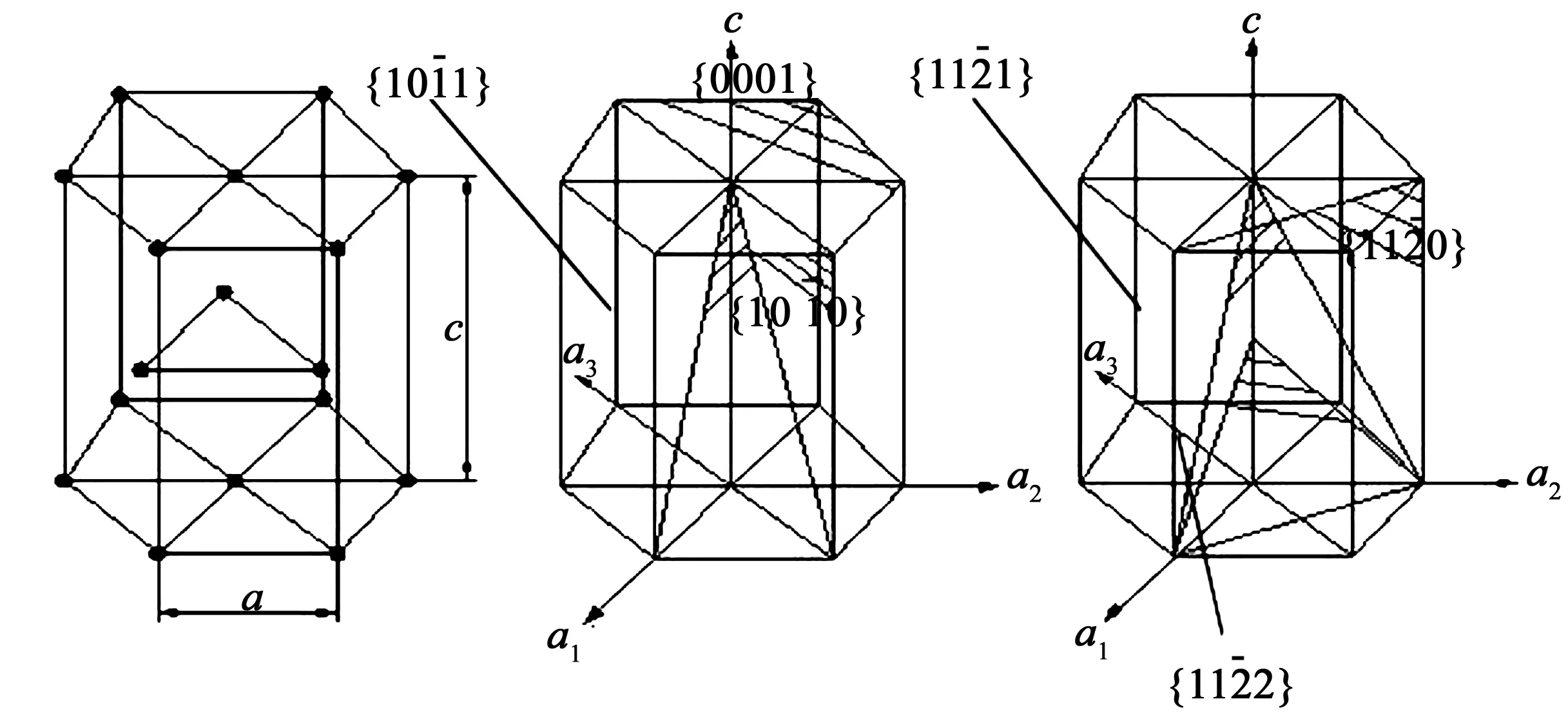

图1 镁的晶体结构及滑移系示意图Fig.1 Schematic diagram of magnesium crystal structure and slip system

2 镁合金晶粒细化机理及方法

2.1 细化机理

在室温条件下,晶粒细化对镁合金性能的影响主要体现在:(1)提高力学性能及塑性变形能力;(2)减少热裂和缩松等缺陷;(3)改善镁合金的耐腐蚀性能和加工性能[10 -12]。在提高镁合金性能的诸多方法中,细化晶粒是目前最主要、最有效的方法,尤其对于不可热处理的强化变形镁合金,其作用就更为突出。

目前,晶粒细化方法可以分为物理和化学两大类。物理方法包括形变处理细化法、物理场细化、快速冷却法、机械物理细化法;化学方法可分为添加细化剂法与添加变质剂法。其细化机理为:

(1)控制过冷度。通过加大过冷度,增加形核率。一般金属结晶时,过冷度越大,晶粒越细小。

(2)动态晶粒细化。通过机械或加外场等方法,加快熔体与冷凝壳的热交换,破碎结晶前沿的骨架,产生大量结晶核,导致晶粒细化。

(3)变质处理。通过向金属液中添加少量活性物质,促进晶核形成或改变晶核的生长过程。

(4)动态再结晶。通过动态再结晶形成细小的晶粒组织,其细化机制包括晶界弓出形核、粒子促进形核和孪晶诱导形核等。

除了形变处理细化法外的其他方法,主要应用于铸造过程,其细化晶粒的效果最高能够达到几十微米至十几微米的级别。只有形变处理方法才能使金属材料细化到微米级甚至更小。因此,本文重点阐述不同塑性变形工艺在变形镁合金晶粒细化中的应用研究进展。

2.2 变形工艺对晶粒细化的影响

目前,镁合金塑性加工的相关技术主要有传统的挤压、轧制和近年新兴的等通道转角挤压、往复挤压、大比率挤压等塑性成形工艺。通过这些成形工艺,镁合金晶粒细化水平得到了提高,对应的力学性能也得到显著提升。

2.2.1 热挤压

热挤压是将金属材料加热到再结晶温度以上进行挤压变形的成形技术,其细化机理是合金在挤压过程中发生了动态再结晶[13]。根据挤压件流出方向与施加压力方向相同与否,挤压可分为正挤压和反挤压。通过热挤压获得的变形镁合金不仅消除了铸造缺陷,而且组织均匀、晶粒细小。

2.2.1.1 正挤压

通过正挤压可显著细化镁合金晶粒并提高镁合金的塑性变形能力。Yang等[14]发现Mg-6Zn-1Y-1Ce镁合金在挤压比为12.8:1条件下,挤压温度为340 °C时,平均晶粒尺寸为3.3 μm,抗拉强度、屈服强度、断后伸长率分别为336 MPa、277 MPa、14%;在挤压温度为300 °C,平均晶粒尺寸为2.7 μm,抗拉强度、屈服强度、断后伸长率分别为376 MPa、327 MPa和9%。这是因为挤压过程中发生了动态再结晶,并且由于第二相的钉扎效应阻碍了晶粒长大。上述结果也表明细化晶粒能够显著地提高镁合金的屈强比(从0.82提高到0.87)。

挤压后的镁合金经过适当的热处理可进一步提高其性能。Mg-8.5Gd-2.3Y-1.8Ag-0.4Zr合金于400 ℃挤压后经T5处理可以得到最优的力学性能,晶粒尺寸约为5.0 μm,硬度、抗拉强度、屈服强度和断后伸长率分别达到129 HV、430 MPa、391 MPa和5.2%[15]。挤压态Mg-6Zn-0.5Er合金经过峰值时效处理后具有最佳的拉伸强度,此时合金的抗拉强度和屈服强度分别为329 MPa和183 MPa,断后伸长率为12%[16]。

2.2.1.2 反挤压

Cheng等[19]研究了反向挤压对Mg-6Sn合金的组织、织构和拉伸性能的影响。研究结果表明,反向挤压Mg-6Sn合金的晶粒尺寸、再结晶体积分数和动态析出第二相体积分数在很大程度上取决于反向挤压参数,随着挤压速度和初坯料温度的升高,合金的织构强度减弱;Mg-6Sn合金经高温挤压后的抗拉强度和经低温挤压后的AZ31合金相当,约为260 MPa;经低温挤压后,合金的平均晶粒尺寸可减小至4.8 μm,抗拉强度、屈服强度、断后伸长率可达到252 MPa、194 MPa和20.5%。

程伟丽等[20]发现在250 °C下对Mg-8Sn-1Al-1Zn合金进行反挤压可有效细化镁合金的晶粒及提高镁合金的性能,在反挤压过程中,通过动态再结晶可将大部分粗大晶粒转变为平均晶粒尺寸为1.92 μm的细小的等轴晶,其室温抗拉屈服强度和压缩屈服强度分别可达285 MPa和260 MPa,合金的拉伸/压缩屈服点比率R高达0.91,通过细化晶粒显著削弱了镁合金固有的拉压不对称性问题。

从热挤压的相关研究可以看出,合金化的镁合金采用优化的挤压工艺参数(挤压比、挤压温度等),可以通过动态再结晶机制获得组织为微米级的挤压材。由于合金化的原因,变形镁合金基体中存在大量第二相,在挤压过程中其周围容易产生位错缠结的高储能区,由此产生典型的粒子促进形核,新晶粒在第二相钉扎效应下长大过程受到抑制从而细化。晶粒细化后不仅可以显著提高变形镁合金的强度与塑性,提高材料的屈强比,还可以弱化变形镁合金的基面织构,降低材料的拉压不对称性。

2.2.2 轧制

轧制是使金属坯料通过一对旋转轧辊的间隙,因受轧辊的压缩而截面减小、长度增加的压力加工方法。热轧是目前生产镁合金板材的主要成形技术,但为了提高镁合金板材性能还开发了一些特殊轧制成形技术,如异步轧制等。

2.2.2.1 热轧

在镁合金再结晶温度以上进行轧制时,可通过回复和动态再结晶过程形成细小的新晶粒来提高其塑性成形能力。热轧对镁合金晶粒的细化程度受轧制温度、变形程度和轧制道次等因素的影响。变形量一定时,AZ31合金随轧制温度的升高,晶粒呈长大趋势。在330 °C轧制时,镁合金具有较好的综合性能,并且随道次变形量的加大、轧制道次的增加,镁合金晶粒呈减小趋势,在经3个变形量均为40%的道次轧制后,板材的平均晶粒尺寸由原铸锭的120 μm细化至3 ~4 μm,硬度值由原铸锭的23.8 HRA提高到36.5 HRA[21]。

在一定的轧制道次范围内,镁合金晶粒尺寸随着轧制道次的增加而减小。AZ31镁合金经过5轧制道次后,晶粒尺寸可减少至约5 μm,抗拉强度、屈服强度、拉伸断裂应变分别由初始的190 MPa、50 MPa、0.13提高至280 MPa、211 MPa、0.28[22]。ZK60镁合金经6道次轧制后,晶粒尺寸可由铸态时的278 μm细化至终轧板时的7.2 μm,其抗拉强度约为307 MPa,屈服强度约为202 MPa,断后伸长率也提高到21%~25%[23]。

轧制工艺在细化镁合金晶粒的同时还会引起织构的变化。在823 K下对工业用AZ31镁合金板材进行了约70%压下量的单道次轧制,剪切带中再结晶晶粒尺寸在0.4 ~1 μm之间,晶粒发生显著细化。板材中部的织构为基面织构,在轧制变形前后织构强度未发生明显改变;然而,板材表面织构经过轧制后转变成双峰织构,基面沿板材横向发生倾转,双峰织构的相对强度为26.6,明显高于板材中部织构强度8.7,板材表面硬度也高于板材中部的硬度79 HV,为83.5 HV[24]。

2.2.2.2 异步轧制

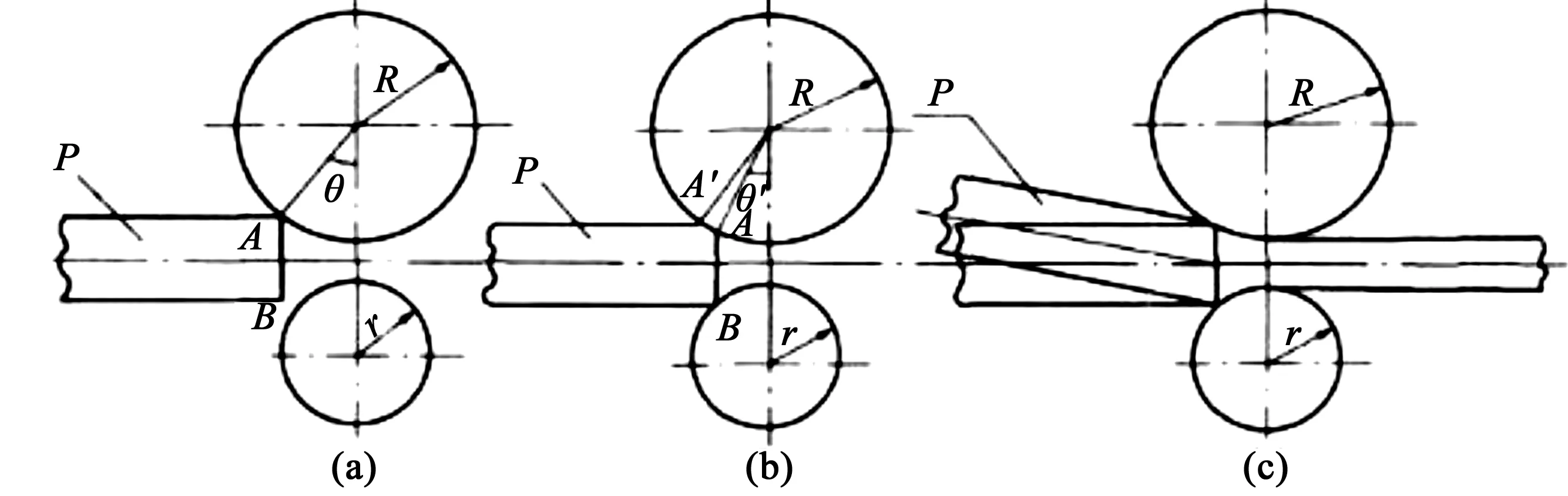

异步轧制是一种上下工作辊表面线速度不等的新轧制工艺(图2)。目前,有关镁合金异步轧制的研究大都集中在异速比较低的情况(<1.3),高异速比轧制鲜有涉及。异步轧制不仅能在轧制过程中产生织构,而且对镁合金晶粒细化具有明显的效果。在300 °C,上下轧辊速比为1.125时,对AZ31镁合金一道次38%压下率轧制后,可获得均匀分布的细小等轴晶粒,平均晶粒直径可细化至2.8 μm,抗拉强度为328 MPa,断后伸长率为26.5%[25]。有实验证明,适当提高轧制异速比和道次压下率能够显著提高异步轧制的细化能力,其中异速比为1.3时,细化晶粒效果最佳;当异速比过高时,轧辊与轧件会产生相对滑动,导致晶粒细化效果降低。异步轧制具有良好晶粒细化效果的主要原因是剪切作用提高了镁合金中孪晶数量及分布均匀程度,使位错缠结被“切碎”,畸变能得以更均匀地分布于变形体内[26]。

从变形镁合金轧制的相关研究可以看出,研究材料主要集中在商用牌号AZ31和ZK60,经过优化的道次压下量、轧制温度和异速比等工艺控制,轧板组织也可以细化到微米级。轧制变形过程中的剪切作用导致孪晶的开动,由此产生了典型的孪晶诱导形核的动态再结晶,由于合金中第二相相对较少,无法对晶粒长大进行钉扎,因此,一般通过较低变形温度来限制晶粒长大。晶粒细化后镁合金板材的基面织构得到不同程度的弱化,进而提高了板材的强度与塑性。

图2 异步轧制示意图[27]Fig.2 Schematic diagram of asynchronous rolling

2.2.3 大塑性变形挤压

大塑性变形挤压是指材料处于较低的温度环境中,在大的外部应力作用下发生剧烈塑性变形,从而将材料的晶粒尺寸细化至微米、亚微米或更小尺寸的一种工艺。近年来新出现的大塑性变形挤压成形技术有往复挤压、等通道转角挤压(ECAP)、大比率挤压等,经过技术的不断完善,逐步成为镁合金塑性成形研究的热点。

2.2.3.1 往复挤压

往复挤压是一种集挤压和墩粗于一体的大塑性变形工艺,可以有效细化镁合金晶粒。Wang等[28]通过往复挤压变形来细化AM60B镁合金的组织,发现随着往复挤压道次的增加,组织得到明显细化;但是晶粒细化到一定的程度后,进一步挤压变形也很难使组织得到明显的细化。经二道次变形后,合金的硬度、抗拉强度、屈服强度和断后伸长率分别可由铸态的62.3 HB、201 MPa、64 MPa和11%提高至72.2 HB、286.3 MPa、183.7 MPa和14%;经四道次挤压变形后,其硬度、抗拉强度、屈服强度和断后伸长率分别可达73.5 HB、297 MPa、196 MPa和16%。

Mg-4Al-4Si合金经过往复挤压8道次后,Mg2Si颗粒尺寸可由铸态下的120 μm减小至2 μm,α-Mg基体晶粒尺寸可由铸态下的50 μm减小至8 μm。合金的极限抗拉强度、屈服强度和断后伸长率分别由铸态的108.8 MPa,72.3 MPa,2.6%提高至251.7 MPa、210.5 MPa和14.8%[29]。通过往复挤压可显著地细化晶粒, AZ31镁合金在225 °C经过往复挤压3道次,能获得晶粒尺寸为0.62 μm的超细晶AZ31镁合金[30]。

2.2.3.2 等通道转角挤压

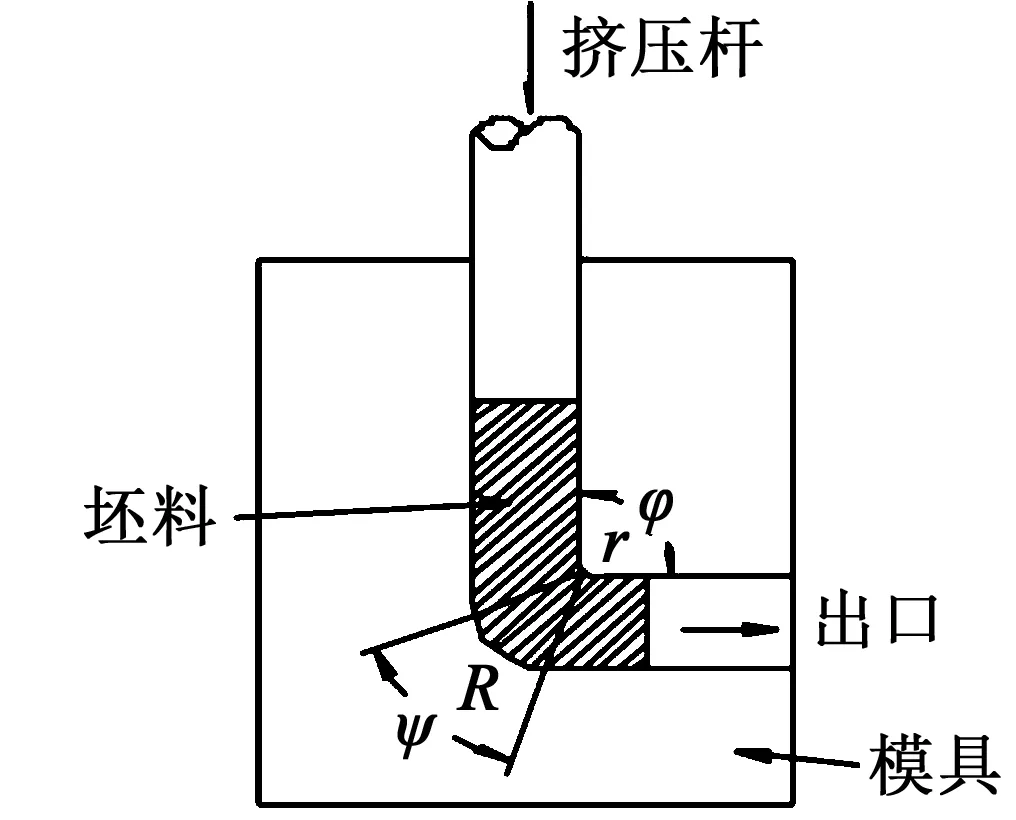

等通道转角挤压又称等径角挤压,是一种利用机械剪切和动态再结晶的综合作用,使传统的铸锭均质化、细晶化的新技术。如图3所示,该技术通过采用一种圆角的L形挤压器,在挤压时使原料旋转一定角度,产生很大的切变,将亚晶粒转变为一系列大角度晶界,从而获得细晶组织。等通道转角挤压的晶粒细化机制是一种非均匀的动态再结晶形核并长大的过程,其中起到关键作用的是孪晶;挤压过程中动态再结晶主要是在孪晶界或晶界上形核并长大,从而对原始组织中的大晶粒进行了“分割”,形成双模态晶粒结构,使晶粒得到细化[32]。

何运斌等[33]发现ZK60镁合金的最佳等通道转角挤压温度范围为210~240 °C,在此温度范围内进行等通道转角挤压能获得较好的晶粒细化效果。在240 °C对ZK60合金进行4道次等通道转角挤压后,晶粒可细化至2.8 μm;但是超过4道次后,合金的细化效果明显减弱。通过挤压的Mg-1Zn-2Nd合金晶粒甚至可以达到亚微米级别,晶粒直径细化至300 ~400 nm,在300 °C时的断后伸长率最大为381.8%[34]。Mg-12Gd-3Y-0.5Zr合金在挤压温度接近0.5Tm时,经过4道次等通道转角挤挤压,平均晶粒尺寸也可达到亚微米级别,为500 nm左右,其抗拉强度、屈服强度、断后伸长率分别可达355 MPa、293 MPa、13.5%[35]。

图3 等通道转角挤压示意图[31]Fig.3 Schematic diagram of ECAP

等通道转角挤压不可能无限制地细化晶粒,当挤压到一定道次后,晶粒尺寸会趋于稳定,不再细化。但是,进一步挤压可以使晶粒大小变得更加均匀。等通道转角挤压对镁合金的细化效果还受合金元素的影响,随着镁合金中合金元素含量的增加,挤压后晶粒相对要小些[36]。

2.2.4 大比率挤压

大比率挤压与传统挤压不同,其挤压比远远大于传统挤压,通常为100∶1。挤压时由于挤压比较大,晶粒会被拉长以致断裂成微小的颗粒,晶粒之间的摩擦会进一步地加剧破碎过程,而且弥散分布的第二相质点也会阻碍晶粒长大,从而获得细小晶粒使组织得到细化。实验证明,大比率挤压对镁合金晶粒具有明显的细化作用,铸态坯的抗拉强度、屈服强度、断后伸长率分别为86 MPa、24 MPa、4.8%,经过一次挤压后,粗大的铸态晶粒可细化至35 μm,抗拉强度、屈服强度、断后伸长率提高至189 MPa、84 MPa、12%;所得棒材经再次挤压,晶粒再次得到细化,平均晶粒尺寸可达9 ~10 μm,抗拉强度、屈服强度、断后伸长率分为199 MPa、124 MPa、10.7%[37]。

变形镁合金的大塑性变形,虽然可以通过孪晶诱导形核等动态再结晶机制将材料的晶粒尺寸细化到微米甚至亚微米尺寸,大幅提高材料的强度和塑性,但因变形温度较低,且低温变形条件下镁合金比铝合金等的变形抗力更强,造成设备的能耗和对模具的磨损更大,以致于大塑性变形得到的产品尺寸一般较小。这两方面原因限制了大塑性变形工艺的大规模工业化应用,因而需要进一步开发新的塑性成形工艺加工细晶的变形镁合金产品。

3 存在问题与发展方向

3.1 存在问题

近年来,变形镁合金晶粒细化工作逐渐受到国内外学者的重视,相关研究取得了大量的研究成果,变形镁合金产品也开始在汽车、电子等领域得到初步应用。然而,由于变形镁合金的发展历史较短,加之镁合金固有的密排六方结构难以在常温进行塑性加工,现阶段的塑性变形工艺及其研究还存在许多不足。

(1)变形镁合金牌号很少。成熟的变形镁合金只有十几个牌号,主要有Mg-Al-Zn系列、Mg-Zn-Zr系列和Mg-RE系列等,而GBT3190—2008变形铝及铝合金化学成分[38]中铝合金牌号有273个,因此,较少的变形镁合金牌号无法满足大规模推广应用的需求,同时也制约了镁合金晶粒细化相关研究的开展。

(2)缺乏先进的低成本、低能耗大直径镁合金半连续铸锭细晶技术。这从变形镁合金坯料或源头上制约了后续挤压、轧制相关技术和产品的研发。

(3)缺乏高效率、低成本的镁合金塑性加工技术。大尺寸、超薄和复杂镁合金产品生产成套技术还不完善。另外,一些现有的晶粒细化技术(如等通道转角挤压等)加工的产品尺寸较小,延缓了细晶变形镁合金的大规模工业化应用。

(4)镁合金晶粒细化后二次变形中组织与变形工艺的关系及相关变形机制研究还不深入。尤其是镁合金晶粒细化到微米及亚微米尺度时,相关变形机理研究还不多见。

3.2 发展方向

随着变形镁合金相关研究的深入开展,镁合金晶粒细化工艺及后续加工技术将有着更为广阔的发展空间。

(1)开发高强度、高韧性、高塑性的变形镁合金新牌号,并开展相应的强韧化机理及晶粒细化组织调控研究。

(2)开展多外场(电磁场和超声外场)作用于镁合金的大尺寸半连续铸造技术研究,加强对熔体凝固过程的控制,获得比较理想的凝固条件,以达到从铸锭阶段减小晶粒尺寸、均匀化组织进而提高镁合金力学性能的目的。

(3)开展不同晶粒度高温快速成形过程中塑性变形机理研究。分析微米及亚微米尺度镁合金晶粒的变形机理,建立组织、织构与力学性能关系的数学模型,为细晶镁合金热加工提供理论指导,进而提高生产效率、降低成本。

(4)开发细晶变形镁合金快速塑性加工工艺。重点在预变形工艺和等截面多道次重复变形工艺领域开发新技术,开展相关技术的变形机理研究,探讨变形过程中组织和织构的演变规律。

(5)开发大尺寸、薄壁细晶镁合金产品生产技术,拓展变形镁合金的应用领域。开展相应加工工艺的有限元模拟,实现对变形镁合金细晶组织与性能的调控。

[1]徐绍勇, 龙思远, 曹凤红. 热处理对挤锻复合成形AZ61镁合金组织与性能的影响[J]. 热加工工艺, 2010, 39(24):199-203.

[2]BETTLES C,BARNETT M. Advances in wrought magnesium alloys[M]. Cambridge,UK:Woodhead Publishing, 2012.

[3]HALL E O. The deformation and ageing of mild steel: iii discussion of results[J]. Proceedings of the Physical Society, Section B, 1951, 64(9):747-753.

[4]PETCH N J. The cleavage strength of polycrystals[J]. J Iron Steel Inst, 1953, 174:25-28.

[5]SONG C J, HAN Q Y, ZHAI Q J. Review of grain refinement methods for as-cast microstructure of magnesium alloy[J]. China Foundry, 2009, 6(2):93-103.

[6]严凯, 孙扬善, 白晶,等. ECAP对粗晶AZ31镁合金的晶粒细化机制的影响[J]. 热加工工艺, 2011, 40(10):70-73.

[7]WANG S R, SONG L H, KANG S, et al. Deformation behavior and microstructure evolution of wrought magnesium alloys[J]. Chinese Journal of Mechanical Engineering, 2013, 26(3):437-447.

[8]应韬. ECAP变形对AZ91镁屑固相成形材料显微组织与力学性能的影响[D]. 哈尔滨:哈尔滨工业大学, 2009.

[9]夏翠芹, 刘平, 任凤章,等. 细晶变形镁合金的研究进展[J]. 材料导报, 2006, 20(9):89-92.

[10]万迪庆, 袁艳平, 周新建. 高强镁合金组织细化方法研究现状[J]. 材料导报, 2015, 29(9):76-80.

[11]李玉娟, 汤爱涛. 镁合金晶粒细化的研究进展[J]. 材料导报, 2013, 27(17):125-130.

[12]高声远, 张志强, 乐启炽,等. MgCO3在AZ31镁合金中的细化效果及机理[J]. 材料科学与工艺,2011,19(3):49-52.

[13] LEIL T A, HORT N, DIETZEL W, et al. Microstructure and corrosion behavior of Mg-Sn-Ca alloys after extrusion[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(1):40-44.

[14] YANG W P, GUO X F. A high strength Mg-6Zn-1Y-1Ce alloy prepared by hot extrusion[J]. Journal of Wuhan University of Technology(Materials Science Edition), 2013, 28(2):389-395.

[15] ZHOU H, WANG Q D, CHEN J, et al. Microstructure and mechanical properties of extruded Mg-8.5Gd-2.3Y-1.8Ag-0.4Zr alloy[J]. Transactions of Nonferrous Metals Society of China,2012,22(8):1891-1895.

[16] LIU K , WANG Q F, DU W B, et al. Microstructure and mechanical properties of extruded Mg-6Zn-xEr alloys[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(10):2863-2873.

[17] 吕滨江, 彭建, 童小山,等. 挤压温度对Mg-2.0Zn-0.3Zr-0.9Y新型镁合金组织和性能的影响[J]. 稀有金属材料与工程, 2013, 42(4):841-844.

[18] 梁书锦, 王欣, 刘祖岩,等. AZ31镁合金不同温度挤压后组织性能研究[J]. 稀有金属材料与工程, 2009, 38(7):1276-1279.

[19] CHENG W L, HUO R, TIAN Q W, et al. Dependence of microstructure, texture and tensile properties on working conditions in indirect-extruded Mg-6Sn alloys[J]. Rare Metal Materials & Engineering, 2015, 44(9):2132-2137.

[20] 程伟丽, 霍瑞, 陆杨婕,等. 超细晶反挤压Mg-8Sn-1Al-1Zn合金的组织和性能[J]. 稀有金属材料与工程, 2014,43(11):2824-2828.

[21] 陈维平, 陈宛德, 詹美燕,等. 轧制温度和变形量对AZ31镁合金板材组织和硬度的影响[J]. 特种铸造及有色合金, 2007, 27(5):338-341.

[22] MIAO Q, HU L X, SUN H F, et al. Grain refining and property improvement of AZ31 Mg alloy by hot rolling[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(S2):s326-s330.

[23] WANG X, CHEN W Z, HU L X, et al. Microstructure refining and property improvement of ZK60 magnesium alloy by hot rolling[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(S2):s242-s246.

[24] GUO F, ZHANG D F, YANG X S, et al. Microstructure and texture evolution of AZ31 magnesium alloy during large strain hot rolling [J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (1): 14-21.

[25] 丁茹, 王伯健, 任晨辉,等. 异步轧制AZ31镁合金板材的晶粒细化及性能[J]. 稀有金属, 2010, 34(1):34-37.

[26] 孟强, 蔡庆伍, 江海涛,等. 异步轧制对AZ31镁合金静态再结晶及晶粒细化的影响[J]. 北京科技大学学报, 2011, 33(1):47-52.

[27] 张文玉, 刘先兰. 异步轧制技术及其在镁合金中的应用[J]. 锻压技术, 2008, 33(2):1-5.

[28] WANG L P, CHEN T, JIANG W Y, et al. Microstructure and mechanical properties of AM60B magnesium alloy prepared by cyclic extrusion compression[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (11):3200-3205.

[29] 宋佩维. 往复挤压Mg-4Al-4Si镁合金的显微组织与力学性能[J]. 中国有色金属学报, 2012, 22(7):1863-1870.

[30] CHEN Y J, WANG Q D, LIN J B, et al. Grain refinement of magnesium alloys processed by severe plastic deformation[J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (12): 3747-3754.

[31] 符韵, 鲁美琪, 陈毅挺,等. 等径道角挤压工艺对铸态AZ91D镁合金组织的影响[J]. 精密成形工程, 2014,6(5):64-68.

[32] 严凯, 孙扬善, 白晶,等. ECAP对粗晶AZ31镁合金的晶粒细化机制的影响[J]. 热加工工艺, 2011, 40(10):70-73.

[33] 何运斌, 潘清林, 刘晓艳,等. ECAP法制备细晶ZK60镁合金的微观组织与力学性能[J]. 材料工程, 2011(6):32-38.

[34] 李英杰, 张秀芝, 李锋,等. 等通道转角挤压Mg-1Zn-2Nd合金的力学性能[J]. 特种铸造及有色合金, 2010, 30(5):408-411.

[35] YANG H J , AN X H, SHAO X H, et al. Enhancing strength and ductility of Mg-12Gd-3Y-0.5Zr alloy by forming a bi-ultrafine microstructure[J]. Materials Science and Engineering A, 2011, 528(13/14):4300-4311.

[36] 张金龙,赵西成,谢辉. 镁合金等径角挤压组织细化及演变机理[J].西安航空学院学报,2014,32(5):30-34.

[37] SUN H F, LI C J, XIE Y, et al. Microstructures and mechanical properties of pure magnesium bars by high ratio extrusion and its subsequent annealing treatment[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12):4667-4677.

[38] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GBT3190—2008变形铝及铝合金化学成分[S].北京:中国标准出版社,2008.

Recent developments in grain refinement through plastic deformation for wrought magnesium alloy

ZHANG Di1,2, LIN Tao2,3,ZHOU Ji-xue2,3, ZHAO Zhong-kui1, LIU Yun-teng2*

(1.Shandong Jianzhu University, Jinan 250101,China ; 2. Shandong Provincial Key Laboratory for High Strength Lightweight Metallic Materials (in preparation), Advanced Materials Institute, Shandong Academy of Sciences,Jinan 250014,China;3. Shandong Engineering Research Center for Lightweight Automobiles Magnesium Alloys, Advanced Materials Institute, Shandong Academy of Sciences,Jinan 250014,China)

∶In this paper, the applications of different various plastic deformation processing, such as hot extrusion, rolling and large plastic deformation, on grain refinement of wrought magnesium alloy were reviewed systematically. The high cost of related products caused by low processing speed has been regarded as one of the main factors limiting the development of wrought magnesium alloys. But in the future, this problem can be solved by semi-continuous casting preparation of large size using multi-outfield and rapid processing of fine grained magnesium alloys.

∶magnesium alloys;wrought;grain refinement;mechanism

2016-07-01

山东省自然科学基金(ZR2015EQ019)

张迪(1990—),男,硕士研究生,研究方向为镁合金塑性成形。

*通信作者,刘运腾(1980—),男,副研究员,博士,研究方向为镁合金塑性成形。E-mail: liu_yunteng@126.com

TG146.2

A

1002-4026(2017)02-0033-08

10.3976/j.issn.1002-4026.2017.01.007