Fluor硫回收工艺尾气夹带硫黄原因分析及改造

2017-03-01刘学武李春莲

刘学武 李春莲

Fluor硫回收工艺尾气夹带硫黄原因分析及改造

刘学武 李春莲

(昊华国泰化工有限责任公司内蒙古鄂尔多斯017418)

2016年4月1日,昊华国泰化工有限责任公司年产400 kt甲醇装置Fluor硫回收系统正式投产。目前,该系统运行稳定,硫回收率高,尾气中总硫体积分数<10×10-6。在运行过程中,发现存在以下问题:尾气中硫黄夹带严重,每隔15~20 d就会因硫黄堵塞管道。由于系统阻力过高,无法继续运行,环保工作极其被动。

1 Fluor硫回收工艺原理

Fluor硫回收工艺采用分流法,即:一部分酸性气体在反应炉内与纯氧进行完全燃烧,使酸性气体中的H2S燃烧生成SO2;另一部分酸性气体与燃烧生成的SO2在高温条件下在燃烧室发生反应,生成硫和水;剩余的H2S和SO2在催化剂的作用下发生克劳斯反应,进一步生成硫和水,生成的硫经冷凝和捕集得到回收;尾气进入加氢反应器,在催化剂的作用下将硫化物转化为H2S,随后进入急冷塔,利用NaOH除去残留的SO2,最后经胺液吸收塔MDEA溶液吸收H2S后,达到环保排放标准的尾气进行排放。MDEA(N- 甲基二乙醇胺)是一种叔胺类物质,沸点在253~255 ℃,在20 ℃时的黏度为0.102 Pa·s,凝固点为-48 ℃,其化学性质稳定,与水混溶。MDEA分子中因氨基团的存在而使其呈现出弱碱性,随着温度的升高,MDEA碱性逐渐降低;在较低温度时,MDEA可与H2S结合生成铵盐,在温度升高的情况下,铵盐又可分解为MDEA和H2S。前系统中制硫尾气中残余的硫通过加氢反应器后转化为H2S,溶液流程采用质量分数45%的MDEA溶液对制硫尾气进行再吸收,脱除尾气中的H2S,以降低尾气中的硫含量,然后将吸收后的富液通过热再生循环使用,热再生酸性气体返回主燃烧炉再次燃烧。经吸收处理后,净化尾气中H2S和SO2体积分数均<10×10-6。

2 存在的问题分析

根据原设计,酸性气燃烧炉和克劳斯反应器产生的硫黄分别通过一级硫冷器及二级硫冷器底部的液硫封进行回收,残留的微量硫黄蒸气会进入后系统,一小部分在加氢反应器中被转化为H2S,剩余的硫黄在急冷塔内被洗涤水带入气化工段磨煤水槽进行回收利用。现发现在后系统内存在大量的硫黄,此种情况与原设计严重不符。换句话说,一级硫冷器及二级硫冷器底部的液硫封并没有对硫黄进行有效回收。造成以上问题的原因分析如下。

(1)液硫封不能正常工作。对液硫封进行检查,发现一级硫冷器底部的液硫封内存在大量炭黑,导致液硫封不畅通,无法有效分离硫黄。炭黑的来源如下:①烃类化合物及含碳类无机物在高温下所形成的聚合物;②克劳斯反应器的催化剂粉末;③金属与H2S所产生的FeS;④碳钢设备所产生的铁锈;⑤酸性气燃烧炉耐火浇注料因受到气流冲刷而掉落的浇注料粉末。

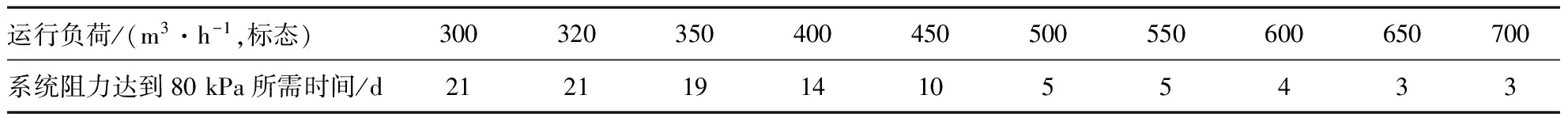

(2)一级硫冷器和二级硫冷器底部的液硫封超负荷运行。该系统原设计额定负荷下的接气量为525.0 m3/h(标态),最高负荷下的接气量为862.8 m3/h(标态),设计H2S质量分数为24.00%,最高负荷时H2S质量分数为27.38%;如果换算成当前酸性气质量分数39.00%,该系统的额定负荷接气量应为315.0 m3/h(标态),最高负荷接气量为590.6 m3/h(标态)。在实际运行过程中,多次出现超过了该系统的最高负荷,导致工艺气进入一级硫冷器及二级硫冷器后,硫黄不能完全进入液硫封,大量的硫黄会通过一级硫冷器以及二级硫冷器封头的丝网除沫器进入后系统。不同运行负荷下系统阻力升高至最高允许值(80 kPa)所需时间统计见表1。

表1 不同运行负荷下系统阻力升至最高允许值(80 kPa)所需时间统计

由表1可以看出:实际运行负荷低于额定负荷时,运行时间最长,最长可达21 d;随着运行负荷的提高,运行时间逐渐缩短,当实际运行负荷达到额定负荷2倍左右时,仅需要4 d便可达到最高允许值(80 kPa)。由此可见,随着运行负荷的提高,尾气夹带硫黄量逐渐增加。另一方面,即使在额定负荷下运行,该系统也只能维持运行21 d,也就是说,该系统分离硫黄的能力与酸性气处理能力不匹配,存在严重的设计问题。

(3)在实际操作过程中,由于系统波动、操作不当等原因造成工艺气中硫黄含量增加,一旦超过了硫冷器的分离能力,此部分硫黄将会被带入后系统。而尾气冷却器后未设计液硫封及硫黄捕集器,未得到有效回收的硫黄将会积聚在尾气冷却器封头、尾气管道及急冷塔内。

(4)根据原设计,该系统分离硫黄的能力为8.5 t/d,系统操作弹性为30%~120%,即该系统分离硫黄能力理论上最高可达10.2 t/d。而在实际运行中,硫黄的日产量从未超过8.5 t,但仍有大量的硫黄被带入后系统。由此可见,该系统所设计的冷凝器及液硫封分离硫黄的能力偏小,无法满足正常生产的需要。

3 系统优化及改造措施

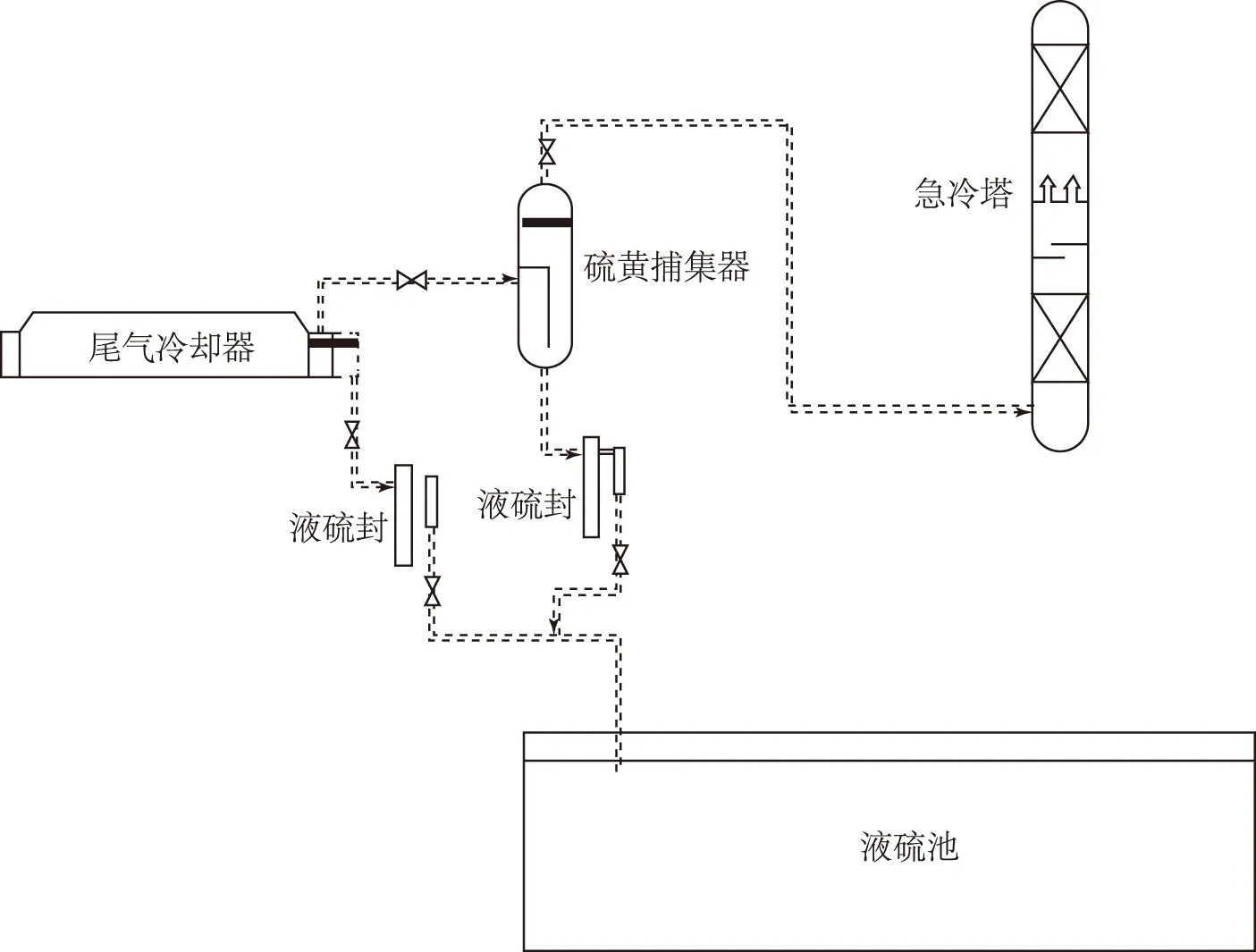

通过对系统存在的问题进行分析,采取了系统优化及改造措施,改造后硫回收工艺流程见图1。

(1)液硫封入口处安装视镜,可方便监控液硫封的工作情况,一旦发现异常,应立即采取清理滤网等措施,防止液硫封因被炭黑堵塞等原因而不能正常地分离硫黄。

(2)尾气冷却器增加液硫封及丝网除沫器。尾气冷却器出口侧封头底部开孔(DN 50 mm),通过夹套管进入新增的液硫封,然后再通过夹套管引入液硫池。顶部工艺气出口增加丝网除沫器,其中液硫封进、出口阀均为夹套旋塞阀(DN 50 mm),且入口夹套管须安装视镜。夹套管、夹套旋塞阀及液硫封接0.5 MPa蒸汽进行伴热,冷凝液送管网回收。经改造后,尾气冷却器也具备了分离硫黄的能力,可当作三级硫冷器使用,减少了尾气中的硫黄夹带量。

(3)尾气冷却器至急冷塔尾气管道增加硫黄捕集器及液硫封(见图1)。自尾气冷却器顶部出来的工艺气及硫黄粉末从硫黄捕集器中部进入,气相自硫黄捕集器顶部进入急冷塔(T3402),液相自底部经夹套管引入液硫封,随后进入液硫池。硫黄捕集器顶部出口管道顶端与中部入口管道的高度差应≥4.0 m,以防止液硫进入顶部管道。硫黄捕集器底部夹套管上安装夹套旋塞阀及视镜,液硫封出口安装夹套旋塞阀,夹套管、液硫封、夹套旋塞阀及硫黄捕集器接0.5 MPa蒸汽进行伴热,冷凝液送管网回收。改造完成后,尾气中硫黄得到最大程度的分离,并可缓解因操作不当等导致大量硫黄进入尾气管道所造成的危害。

图1 改造后硫回收工艺流程

(4)尾气冷却器至急冷塔尾气管道改为夹套伴热管。自尾气冷却器顶部出来的工艺气经过硫黄捕集器,然后进入急冷塔的所有尾气管道均改为夹套管(接0.5 MPa蒸汽进行伴热),冷凝液送管网回收。此改造可保证硫黄不会在该尾气管道内积聚。

(5)硫冷器出口侧封头加长。根据原设计,一、二级硫冷器及尾气冷却器共用同一个壳程,封头内部由挡板分开。这种设计的优点在于节省投资,但却存在封头内部空间过小、工艺气在封头内部流速过大、停留时间过短而不利于分离硫黄的缺点。为此,可将封头加长1.0 m,底部液硫出口位于封头末端,而封头开口位置不变。根据流体力学原理,相对密度较大的工艺气进入封头后,会在封头内部形成涡旋,硫黄液滴会被甩入封头末端液硫管道内,由于被分离掉硫黄后相对密度较小的工艺气回旋至顶部出口管道再送入后系统,大幅提高了硫黄的分离效率。

改造完成后,一、二级硫冷器将绝大多数的硫黄分离回收,残留的微量硫黄随着工艺气进入尾气冷却器。由于尾气冷却器增加了液硫封,具备了分离硫黄的能力,残留的硫黄得到进一步分离回收。如果尾气冷却器出口尾气仍有残留的硫黄,可继续通过尾气管道上新增的硫黄捕集器进行回收。由于尾气冷却器至急冷塔的尾气管道改为夹套伴热管,硫黄捕集器顶部出口的微量硫黄可随着工艺气进入急冷塔,被急冷水洗涤后进入急冷水泵滤网内,定期清理出系统。

4 结语

Fluor工艺是世界前沿的硫回收工艺,引进国内后,由于国内设计院对该工艺的理解与原设计意图存在偏差或与工艺包供应商缺乏沟通等原因,极易出现管道布局不合理、设备选型不当、负荷设计过小等问题,极大地影响了企业的正常生产,造成不同程度的损失。通过实际运行后,找到问题的症结所在,改造完成后,该系统已能正常投入运行。因此,引进国外先进技术时,一定要考虑到操作习惯及应用环境的差异,对于不适合国内生产情况的部分要及时做相应修改。

2016- 08- 14)