多目标决策的微织构球头铣刀切削性能评价

2017-02-21杨树财王焕焱张玉华张磊

杨树财 王焕焱 张玉华 张磊

摘要:在球头铣刀的铣削过程中,表面微织构具有抗磨减磨作用,为了进一步研究微织构球头铣刀的切削性能,依据多目标决策理论,利用指数标度的层次分析法建立了球头铣刀切削性能评价体系,结合模糊综合评价法及钛合金铣削实验,对球头铣刀的切削性能进行分析,并给出了球头铣刀的综合评价值.研究结果表明:微织构球头铣刀与无织构球头铣刀相比,不仅减小了切削力、切削热而且提高了工件表面质量,其切削性能综合评价值为0.578高于无织构球头铣刀的0.422,由此表面微织构对球头铣刀切削性能改善效果显著.

关键词:微织构;多目标决策;球头铣刀;切削性能评价

DoI:10.15938/j.jhust.2016.06.001

中图分类号:TG714

文献标志码:A

文章编号:1007-2683(2016)06-0001-05

1.引言

仿生摩擦学研究发现,置入微织构的表面具有良好的减摩抗磨效果,目前,国内外学者研究表明刀具表面的微织构置入提高了刀具性能,陈碧冲。利用无织构刀具和不同类型微织构刀具进行了铝合金切削仿真实验,研究了不同切削深度条件下无织构刀具和不同类型微织构刀具的切削性能,仅分析了切削深度对切削力和切削温度的影响规律;日本Noritaka Kawasegi等学者在车刀前刀面加工出微沟槽织构,结合铝合金切削试验,得出了微织构的置入使前刀面的摩擦降低,从而改善刀具切削性能,但并未进一步探索研究;龙远强。通过微织构自润滑刀具与传统硬质合金刀具分别对OCrl8Ni9奥氏体不锈钢进行干切削试验,结果表明,与传统刀具相比,微织构自润滑刀具切削过程中的主切削力减小了8%~16%,切削温度降低了15%~24%,改善了刀具的粘着磨损现象,有效的提高了切削性能.目前大量学者是只是针对表面微织构刀具车削过程中的切削性能的探讨分析,而现有的研究仅通过有限元模拟的方法得出了微织构球头铣刀在铣削过程中有减少切削力,降低切削温度等的作用,缺乏依据不同指标因素对微织构球头铣刀切削性能进行系统的研究分析。

为此,本文基于多目标决策理论对微织构球头刀的切削性能进行分析以及完整的研究评价.层次分析法是多目标决策中一种定性与定量相结合、系统化的分析方法,因其处理多目标复杂决策问题实用有效而得到广泛应用.本文结合了层次分析法中两种标度的比较,运用以指数为标度的改进的层次分析法,并利用钛合金铣削试验与模糊综合评价法对微织构硬质合金刀具的切削性能进行评价.

1.微织构刀具的制备

1.1微织构刀具的设计

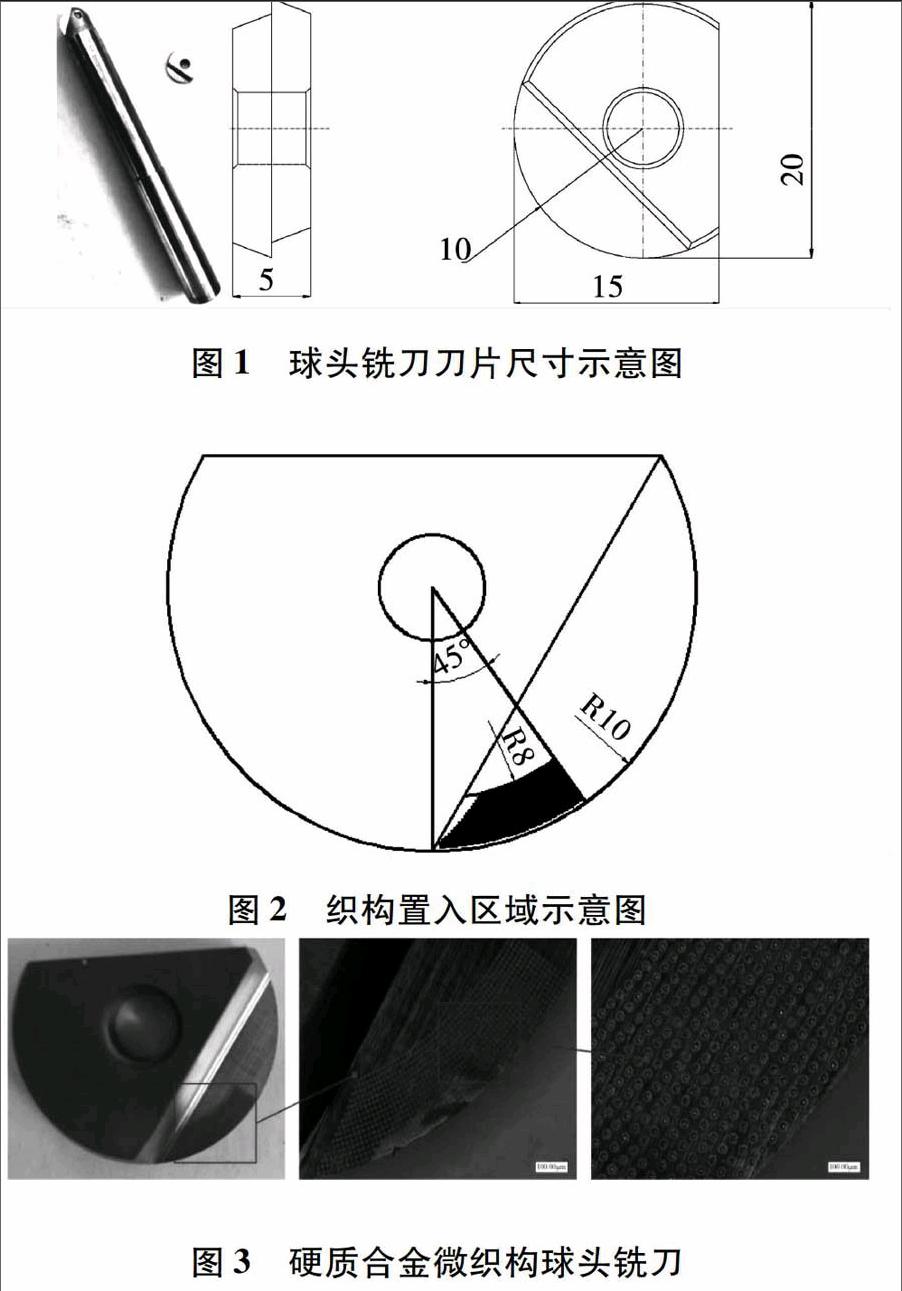

本文选用的是020 mm可转位球头刀片,刀片型号为BNM-200,T=5mm,B=15mm,刀杆型号为BNML-200105S-S20C,全长为141mm,刀片刀杆材料均为硬质合金,刀具牌号为YG8,见图1.由于微坑织构有良好的减摩抗磨性能,因此本文选用微坑织构进行表面微织构造型,钛合金切削加工时刀一屑接触长度短,接触面积小,织构置入区域需覆盖刀一屑接触区域,因此本文设计的微织构参数如下:距切削刃的距离为100um,微坑直径为70um,微坑中心距为120um,如图2所示为织构置入区域。

1.2微织构刀具的加工

本文利用激光打标机实现微织构加工,激光打标机的加工参数为:激光波长为1064nm,最大激光输出功率为70w,激光频率为3.14kHz,扫描速度为500um/s,打标次数为2次.利用2000#金相砂纸打磨试样表面去除表面毛刺后,用超声波清洗15~20min,清洗剂为丙酮,如图3所示为加工完成的微织构刀具。

2.基于指数标度的层次分析法构权

2.1建立刀具评价体系

切削力、刀具磨损、加工精度、切削温度和刀具振动为评价刀具切削性能的重要指标,由于在铣削加工中,主轴转速和轴向切削深度为影响刀具振动的主要因素,因此表面微织构几乎不会影响刀具加工过程的振动变化,故而不予考虑.本文针对钛合金高速铣削加工主要通过以下几个方面进行综合考虑,建立了微织构硬质合金球头铣刀评价体系,如图4所示,切削力、刀具磨损、加工精度和切削温度为主指标;前刀面磨损和后刀面磨损为刀具磨损的子指标;表面粗糙度和尺寸精度为加工精度的子指标。

2.2建立判断矩阵

在传统的层次分析法中,大多采用1-9的标度建立判断矩阵,虽然均匀性好,但存在部分缺陷,且一致性差,容易导致评定结果出现逆序与思维一致性相脱节等问题,相对比1-9标度法,指数标度是一个计算结果可信、优良的标度.本文根据指数标度所对应的1-13阶随机一致性检验指标值,见表1.

本文利用指数标度法构造指标因素两两判断矩阵.根据生产实际中刀具选择情况的调查统计对主指标作出判断矩阵,按[A,B,c,D]=[切削力,刀具磨损,加工精度,切削温度]的顺序构建的判断矩阵如下:

3)ω权重计算.找出最大特征值入max对应的特征向量W,归一后,即得到各部分评定指标权重系数各部分权重值ωi:{切削力,刀具磨损,加工精度,温度}={0.148,0.446,0.258,0.148}。

利用指数标度法对子指标进行构造判断矩阵及权重计算,总权重值见表2.量化后的刀具磨损值所占权重值要高于其他指标,加工精度次之.刀具抗磨损性能的高低直接表现为刀具的耐用度,刀具磨损作为最重要的指标,对刀具性能的影响最大,因此量化的结果是正确的。

3.刀具切削性能评价试验

本文采用無织构刀具与微织构刀具进行对比实验.工件材料为Ti6A14V,见图5.用正弦平口钳及垫铁将长方形板料呈15。并夹紧固定,使用型号为VDL-1000E的数控铣床以及Kistler9257B测力仪,装置见图6.铣削方式为逆铣.铣削参数为vc=120 m/minf=0.08mm/z,α=1mm,α=0.5mm.工件的突起部分为加工部分,每个突起部分铣20次,每次铣削行程为88mm,按图5中序号顺序进行铣削.在对6号突起部分铣削时,两组刀具均有磨损现象,且铣削力变化处于平稳,此部分测得的实验数据作为评价数据。

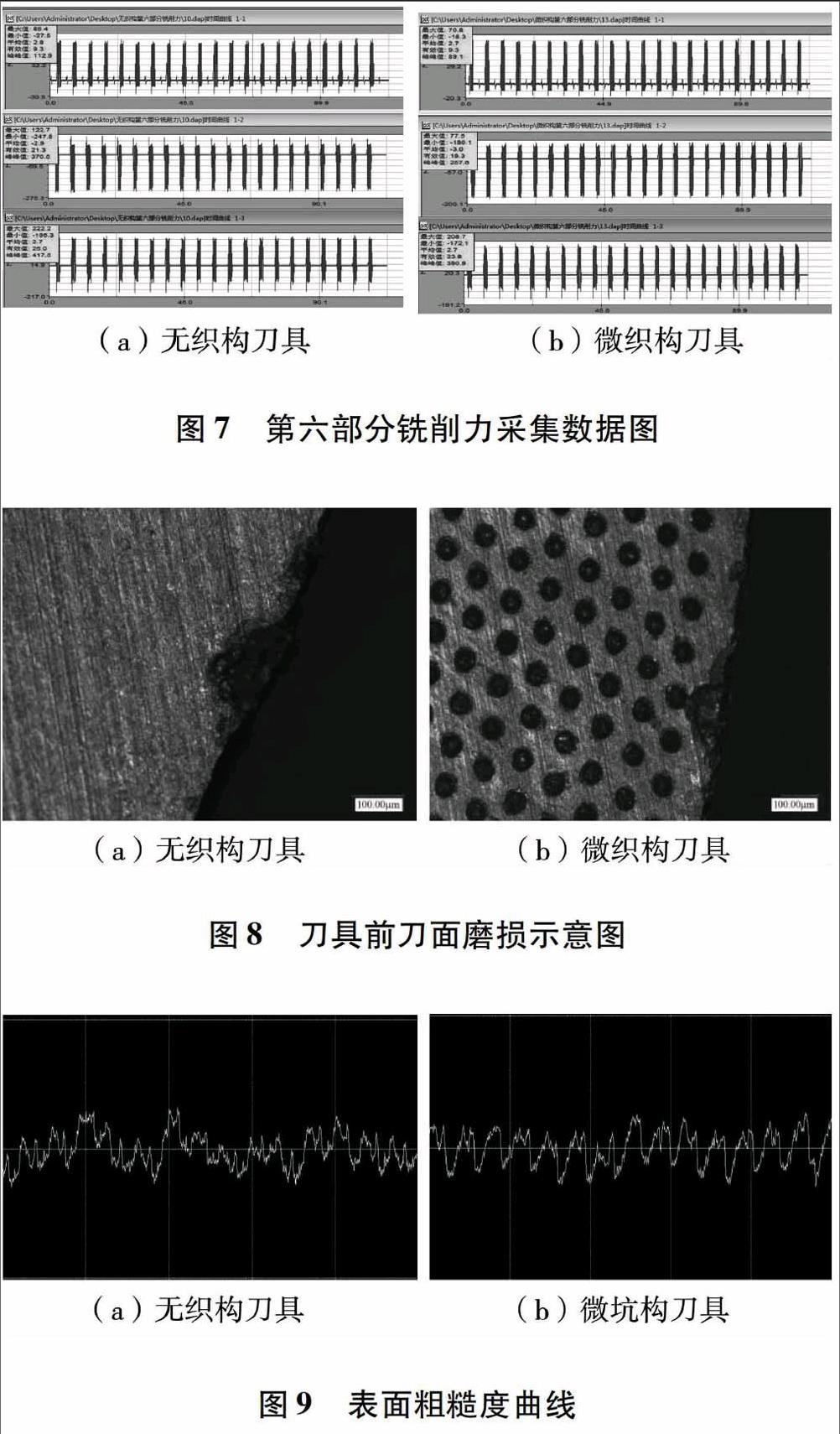

图7是6号凸起部分采集的力数据.利用KIS—TLER-VHX600型超景深显微镜测量此时的前后刀面的磨损量,如图8所示,为两种刀具前刀面磨损量对比图,从图中可知微织构刀具的前刀面磨损量明显小于无织构刀具前刀面磨损量,是由于微织构的置入,使得微织构球头刀在切削过程中的摩擦区域变小了,使摩擦系数降低,有效的改善了摩擦表面的接触性,通过表面粗糙度测量仪和三坐标测量机分别测量工件表面粗糙度值Ra和尺寸精度,如图9所示,为两种刀具的表面粗糙度曲线,从图中可知微织构刀具铣削后的工件表面粗糙度峰值波动较小,说明因微织构的置入,能够减小刀一屑摩擦系数,使得铣削工况相对稳定,导致工件表面粗糙度值较小。

利用相同铣削参数对两种刀具进行Deform仿真实验,选取Johnson-Cook模型作为本构模型.如图10所示,为两种刀具切削温度仿真云图.从图中可知微织构刀具在铣削过程中,热影响区域范围小,本文以获得的铣削仿真过程中两种刀具的切削温度作为评价数据。

将所有指标评价数据的平均值汇总,得到表3.为了量化微织构球头刀的改善效果,需对试验结果进行模糊综合评价。

4.构建模糊综合评价模型

本文把u=[u1,u2,u3,u4,u5,u6]=[切削力,前刀面磨損,后刀面磨损,表面粗糙度,尺寸精度,切削温度]作为评价因素集,通过表2得

A=[0.148,0.268,0.178,0.142,0.116,0.148]

5.结论

1)利用激光加工工艺制备了微织构球头铣刀,加工出的微织构尺寸大小的稳定性和均匀性好.

2)建立了微织构球头铣刀切削性能评价体系,基于指数标度的层次分析法构权,获得各个评价指标权重。

3)通过无织构刀具与微织构刀具对比试验研究,得出微织构的置入有减少磨损、减少切削力和改善工件表面质量的作用。

4)基于模糊数学理论对球头铣刀的切削性能构建模糊综合评价模型,得出了微织构球头铣刀的切削性能的综合评价值是0.578,无织构球头铣刀为0.422.因此可作为置入微织构可以改善球头刀切削性能的重要依据.为进一步研究微织构球头刀的切削性能奠定了基础,并对相关微织构的研究具有一定的参考价值。