玻璃纤维增强PP熔喷无纺布复合面料的开发

2017-02-21陈海英张才前苏张芸施晨艳

陈海英,张才前,苏张芸,施晨艳

(绍兴文理学院元培学院,浙江 绍兴 312000)

玻璃纤维增强PP熔喷无纺布复合面料的开发

陈海英,张才前,苏张芸,施晨艳

(绍兴文理学院元培学院,浙江 绍兴 312000)

使用OP- 450GS开边式粘合机,采用玻璃纤维长丝在不同粘合温度、粘合机压力、粘合速度条件下与聚丙烯(PP)熔喷无纺布进行复合,制备了玻璃纤维增强PP无纺布复合面料,以改善PP熔喷无纺布面料的力学性能及其耐久性。结果表明:最佳复合工艺为粘合温度130 ℃、粘合速度9 cm/s、粘合机压力1.5 MPa、玻璃纤维卷绕密度200根/m;在较佳复合工艺条件下,复合面料的纵向断裂强力为452.48 N,顶破强力为86.35 N,厚度为0.336 mm;复合面料的界面结合力大于PP熔喷无纺布中纤维之间的结合力,玻璃纤维显著增强了复合面料的力学性能。

聚丙烯纤维 熔喷无纺布 玻璃纤维 增强 粘合 复合面料 断裂强力

聚丙烯(PP)增强复合材料的制备方法可分为釜内聚合法[1]和机械共混法[2]。釜内聚合法是指在反应器中将均聚PP与烯烃或其他单体、催化剂等进行共聚,生成丙烯烯烃共聚物或其他共聚物的过程。该方法可赋予复合材料良好的低温性能,但是对复合材料机械性能、热稳定性、功能性方面提升效果不佳。相比釜内聚合法,机械共混法对复合条件要求低,也可有效地提升PP材料的机械性能、热稳定性。在PP中加入玻璃粉体或短切纤维[3]、陶瓷粉[4-7]、木粉、竹粉等[8],通过挤出机充分混合进行熔融共混改性[9]即可制得PP增强复合材料,且制备的复合产品综合了各组分的性能,有效提高了复合材料的韧性和强度以及相关的功能,可极大拓展PP纤维的应用。

玻璃纤维长度、含量、分布状态及界面结合方式对PP材料增强机制有所不同。黄蓉等[10]将玻璃纤维与PP长丝通过针织横机制成织物预制件,并通过热压成型制得复合材料;刘双双等[11]以玄武岩纤维、玻璃纤维为增强纤维,PP纤维为基体纤维,利用包缠技术制得复合线,织造平纹组织预制件,采用直接热压成型工艺制备PP纤维基增强机织复合材料,并对复合材料的成型工艺进行了优化设计;邵帅[12]以复合加工方式制成玻璃纤维增强PP复合材料,得出纤维用量与复合材料的综合强度有紧密关系。以往的研究多是通过纱线、针织或复合等方法制成各类材料,获得较好的PP纤维增强产品。作者在前述研究基础上,利用高强度玻璃纤维长丝为增强体,通过热定型工艺与PP熔喷无纺布复合,开发出新型PP复合面料。

1 实验

1.1 原料及仪器设备

PP熔喷无纺布:面密度50 g/m2,绍兴聚能新材料科技有限公司产;玻璃纤维长丝:直径8 μm,3 000根/股,杭州泰克斯太尔复合材料有限公司产。

OP- 450GS粘合机:台湾宝宇机械股份有限公司制;YG003A型电子单纤维强力机、YG(B)141D数字式织物厚度仪、YG(B)026H型电子织物强力机:温州大荣纺织仪器有限公司制。

1.2 复合方法

PP无纺布熔点低,加热后可发生软化及部分熔融,温度降低后,PP材料凝固,可形成复合材料。将玻璃纤维长丝以一定密度以整经工艺卷绕到织布轴上,然后将织布轴与PP熔喷无纺布以相同速度退绕到OP- 450GS面料粘合机传送带上,调节OP- 450GS面料粘合机的工艺参数,包括粘合时间、粘合温度、粘合压力及璃纤维长丝在织布轴上的卷绕密度,确定最优复合工艺,制备多款PP纤维复合面料。

1.3 分析与测试

界面结合力:设计微球抽拔实验测试玻璃纤维与PP纤维面料界面结合力。实验制样时,从PP熔喷无纺布中扯出纤维,在玻璃纤维单纤维上打结,置于鼓风烘箱中加热至PP纤维熔融,在玻璃纤维表面形成规整的圆形微球。采用YG003A型电子单纤维强力机测试玻璃纤维从微球中抽拔强力,用细钳口卡住PP微球,气动夹加持伸出微球的玻璃纤维一端,拉伸气动夹,将玻璃纤维从微球中拉出,测试其界面张力。

力学性能:依据标准GB/T 24218.3—2010《纺织品非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》,采用YG026H型织物强力机测试复合面料拉伸性能,每个试样测试5次,取平均值;依据标准GB/T 19976—2005《纺织品顶破强力的测定(钢球法)》,采用YG(B)026H型电子织物强力机在标准大气中测试各复合面料顶破性能,每个试样测试5次,取平均值;依据标准FZ/T 98009—2011《电子单纤维强力仪》,采用YG003A型电子单纤维强力机测试玻璃纤维强度,每个试样测试50次,取其平均值。

厚度:依据标准GB/T 3820—1997《纺织品和纺织制品厚度的测定》,采用YG(B)141D数字式织物厚度仪测试复合材料厚度,选择5个不同位置的测试点进行测试,取平均值,实验环境温度为(20±2)℃,相对湿度(65±5)%。

剥离强度:依据标准FZ/T 01085—2000《热熔粘合衬布剥离强力测试方法》,采用YG(B) 026H型电子织物强力机对面料剥离强力进行测试,各试样测试5次,取平均值。

2 结果与讨论

2.1 粘合温度

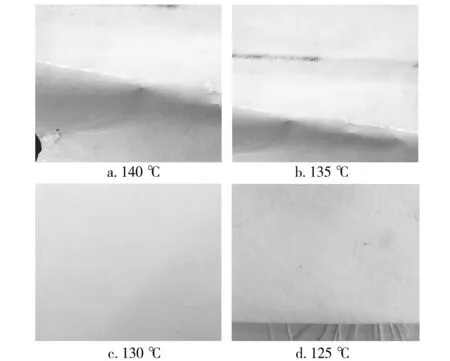

在保证无纺布基本外观性能基础上,粘合温度可选择略高的温度,以提升产品粘合性能。对粘合温度单因素分析时,先固定粘合机压力1.5 MPa,粘合速度5 cm/s,玻璃纤维长丝卷绕密度100根/m,粘合温度从140 ℃开始进行实验,每一次减5 ℃,直至产品无法粘合为止。实验时复合面料上下层为PP熔喷无纺布,中间为玻璃纤维长丝,在不同温度下,各复合面料外观照片如图1所示。

图1 不同粘合温度下复合面料外观照片Fig.1 Appearance images of composite fabric at different bonding temperatures

由图1可知,复合面料粘合温度选择140 ℃与135 ℃时,面料表面发生熔融,部分脆裂,说明粘合温度过高,粘合温度在125,130 ℃时,复合面料没有明显熔融现象,说明在这个温度范围内,粘合温度对复合面料表面影响不大,但在粘合温度为125 ℃时,复合面料中间玻璃纤维出现粘结不好的情况,部分纤维滑出,说明粘合温度过低,因此最佳粘合温度为130 ℃。

2.2 粘合速度

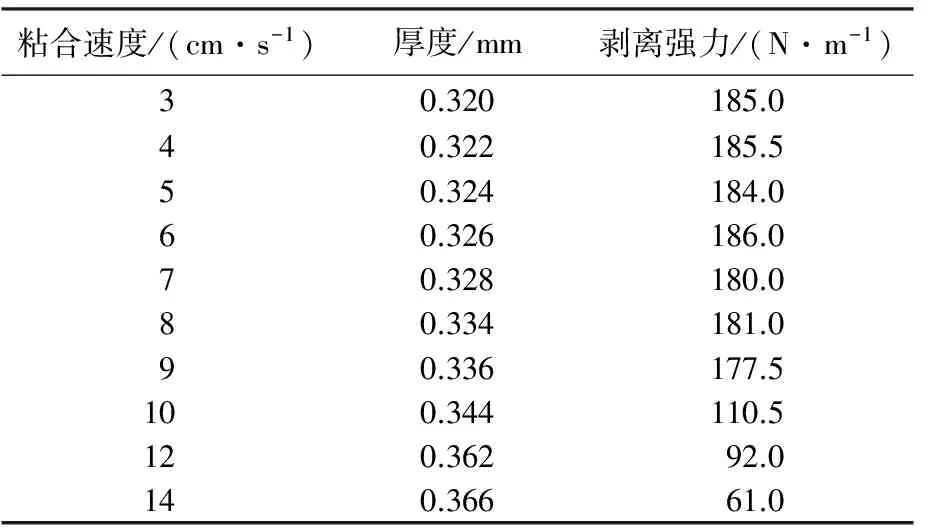

粘合速度对复合面料性能影响较大,粘合速度过大,面料粘合受热和受压时间过短,面料粘合效果不好,易出现复合面料各层分离现象;粘合速度过小,面料粘合时间长,受热和受压时间长,特别是受压时间长,导致复合面料厚度偏小,影响PP熔喷面料的孔隙率及使用效果。因此选择合适的粘合速度,保证面料较好复合效果的前提下,复合面料厚度越大越好。由表1可知:随着面料粘合速度增大,面料厚度也越来越大,保证面料较好的复合效果前提下,复合面料粘合速度越大越好;在粘合速度大于等于10 cm/s时,复合面料剥离强力都小于150 N/m,在粘合速度小于10 cm/s时,复合面料剥离强力都大于175 N/m,且粘合速度对其剥离强力影响规律不显著,呈上下波动趋势,即当粘合速度小于10 cm/s时,减小粘合速度不会显著提升复合面料的剥离强度。因此在保证面料剥离强力大于175 N/m时,可选择厚度略大的面料复合工艺,即当粘合速度为8 cm/s或9 cm/s时,复合面料厚度大于0.33 mm,可认为此时为最佳粘合速度。

表1 粘合速度对复合面料厚度及剥离强力的影响

注:固定粘合机粘合温度130 ℃,压力1.5 MPa,玻璃纤维卷绕密度100根/m。

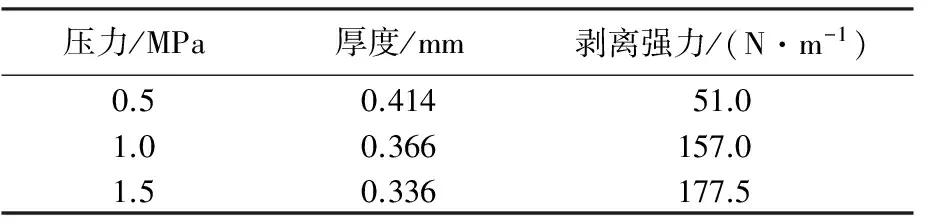

2.3 粘合机压力

OP- 450GS面料粘合机压力有3档,分别是0.5,1.0,1.5 MPa。固定粘合机粘合温度130 ℃,玻璃纤维卷绕密度100根/m,粘合速度9 cm/s,在不同压力下进行实验,得到各复合面料的性能。由表2可知,随着压力增大,面料厚度越来越小,剥离强力越来越大,当压力为1.0 MPa和1.5 MPa时,面料剥离强力超过150 N/m,可认为这两个档位的压力是适合的。

表2 压力对复合面料厚度及剥离强力的影响

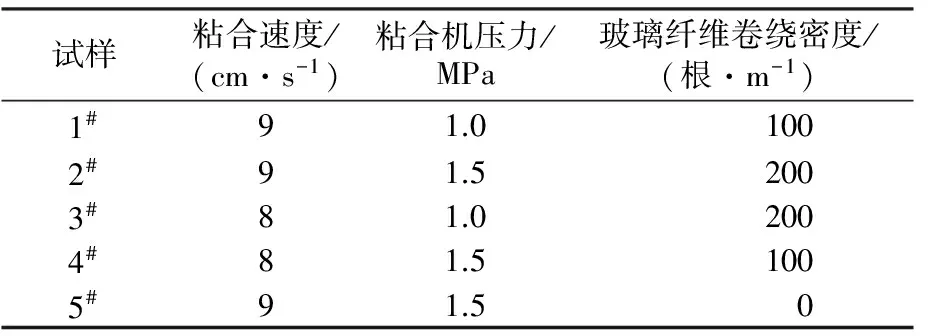

2.4 工艺优选

目前未确定的影响面料复合效果的因素有粘合速度、粘合机压力和玻璃纤维卷绕密度,玻璃纤维卷绕密度初定为200根/m和100根/m,为了获得最佳工艺参数,在粘合温度130 ℃条件下,对3个未确定因素设计2水平正交实验,即L4(32)正交实验,同时增加不添加玻璃纤维的空白样作为对比,正交实验见表3,不同复合工艺条件下制备的复合面料的性能见表4。

表3 正交实验

表4 复合面料性能

由表4可知,各复合面料的断裂强力和顶破强力呈现比较一致的变化趋势,即从大到小排序为2#,3#,1#,4#,5#,主要原因是5#复合面料中没有添加玻璃纤维,断裂强力和顶破强力最小,玻璃纤维添加量较少的1#和4#力学性能居中,2#和3#玻璃纤维添加量最多,力学性能最好。因此玻璃纤维添加量是影响复合面料的断裂强力和顶破强力最主要因素,2#和3#面料断裂强力超过450 N,基本达到常规机织面料的力学性能,因此可选择卷绕密度200根/m作为最佳工艺。由厚度因素看,各面料厚度都大于0.33 mm,5#面料厚度最小,主要原因是没有添加玻璃纤维,影响了复合产品总厚度;2#面料厚度仅略小于3#面料,但总体力学性能较3#面料好,因此可认为2#面料的工艺最佳。即最佳复合工艺为粘合温度130 ℃、粘合速度9 cm/s、粘合机压力1.5 MPa、玻璃纤维卷绕密度200根/m。

2.5 复合面料界面结合力

采用YG003A型电子单纤维强力机分别测试玻璃纤维长丝和PP纤维强度,得到玻璃纤维长丝平均强度为23 136.5 MPa,PP纤维平均强度为233.7 MPa。对玻璃纤维单丝抽拔强度进行测试,得到其平均强度为32.6 MPa。将两根PP纤维打结后,测得其平均强度为0.127 MPa,该数值可认为是PP纤维之间的纤维抽拔强度,远小于玻璃纤维单丝从PP纤维中抽拔强度32.6 MPa。复合材料界面结合力虽然远小于玻璃纤维长丝及PP纤维的强度,但大于PP熔喷无纺布中的纤维之间的结合力[8],即玻璃纤维长丝对PP复合面料力学性能提升较显著。

3 结论

a. 复合面料界面结合力大于PP熔喷无纺布中的纤维之间的结合力,玻璃纤维对复合面料力学性能提升较显著。

b. 复合面料粘合温度为125~130 ℃时,复合面料表面没有明显的熔融现象,可保持复合面料稳定的物理机械性能。

c. 随着粘合速度增大,复合面料厚度越来越大,粘合速度对其剥离强力影响呈波动趋势。

d. 随着粘合压力增大,面料厚度越来越小,剥离强力越来越大。

[1] Wei Q F, Mather R R, Fotheringham A F, et al. Evaluation of nonwoven polypropylene oil sorbents inmarine oil-spill recovery[J].Mar Pollut Bull, 2003,46(6):780-783.

[2] 李绍宁,张迎东 ,崔莉,等.应用两步接枝法制备新型改性聚丙烯基吸油材料[J].功能材料,2014, 45(18): 18036-18041.

Li Shaoning, Zhang Yingdong, Cui Li, et al. A novel sorbent prepared by two-step grafting of acrylic acid and methyl methacrylate monomer onto a polypropylene matrix[J]. J Func Mater, 2014, 45(18): 18036-18041.

[3] 李智佳,任庆龙,夏英,等.芦苇/玄武岩纤维增强PP/EVA复合材料力学性能的研究[J].合成纤维工业,2016,39(6):39-42.

Li Zhijia, Ren Qinglong, Xia Ying,et al.Mechanical properties of reed/basalt fiber-reinforced PP/EVA composite[J].Chin Syn Fiber Ind,2016,39(6):39-42.

[4] Li Mei, Li Gu, Jiang Juan, et al. Ultraviolet resistance and antimicrobial properties of ZnO in the polypropylene materials: A review[J]. J Mater Sci Tech, 2015, 31(4):331-339.

[5] Zang Zhigang,Tang Xiaosheng.Enhanced fluorescence imaging performance of hydrophobic colloidal ZnO nanoparticles by a facile method[J].J Alloys Compounds,2015,619(1):98-101.

[6] Colmenares J C, Kuna E, S Jakubiak,et al.Polypropylene nonwoven filter with nanosized ZnO rods: Promising hybrid photocatalyst for water purification[J]. Appl Catal B-Environ,2015,170(7): 273-282.

[7] Ariffin S N,Lim H N, Jumeri F A,et al. Modification of polypropylene filter with metal oxide and reduced graphene oxide for water treatment[J].Ceram Int,2014,40(5): 6927-6936.

[8] 郭蕴琦.竹原纤维/丙纶纬编针织复合材料的制备及拉伸性能研究[D].上海:东华大学,2011.

Guo Yunqi. Preparation and tensile properties of weft-knitted composites with bamboo and polypropylene fiber[D].Shanghai: Donghua University,2011.

[9] Maniks J, Grigorjeva L, Zabels R, et al. Swift heavy ion induced modifications of luminescence and mechanical properties of polypropylene/ZnO nanocomposites[J]. Nucl Instrum Methphys Res B, 2014,326(5): 154-157.

[10] 黄蓉,龙海如. 玻璃纤维丙纶混并纱纬编针织复合材料拉伸性能的研究[J].东华大学学报:自然科学版,2006, 32(2):79-82,88.

Huang Rong,Long Hairu.A Study on the tensile properties of weft-knitted structural composites from glass fiber and PP commingled yarns[J].J Donghua Univ(Natur Sci Edit),2006,32(2):79-82,88.

[11] 刘双双,田伟,祝成炎.玄武岩/玻纤/丙纶复合材料的研制及其结构和性能[J].浙江理工大学学报,2014,31(6):631-635.

Liu Shuangshuang, Tian Wei, Zhu Chengyan.Manufacture of BF/GF/PP composites and the structure and performance[J].J Zhejiang Inst Sci Tech, 2014,31(6):631-635.

[12] 邵帅. 丙纶和玻纤织布增强聚丙烯复合材料的研究[D].长春:长春理工大学,2014.

Shao Shuai. Study on polypropylene fiber and glass fiber reinforced polypropylene composite material[D]. Changchun:Changchun University of Science and Technology,2014.

Development of glass fiber reinforced PP melt blown nonwoven composite fabric

Chen Haiying, Zhang Caiqian, Su Zhangyun, Shi Chenyan

(YuanpeiCollegeofShaoxingUniversity,Shaoxin312000)

A glass filament was laminated with polypropylene (PP) melt blown nonwoven to produce a glass fiber reinforced polypropylene (PP) nonwoven composite fabric under different bonding temperature, pressure and speed on an OP-450GS side-open style bonding machine in order to improve the mechanical properties and durability of PP melt blown nonwoven fabric. The results showed that the composited fabric could be produced with the longitudinal breaking strength of 452.48 N, bursting strength of 86.35 N and thickness 0.336 mm under the optimal laminating process conditions of bonding temperature 130 ℃, speed 9 cm/s and pressure 1.5 MPa and winding density 200 glass fiber per meter; and the composite fabric possessed the interface binding force higher than PP melt blown nonwoven, which indicated that the glass filament considerably enhanced the mechanical properties of the composite fabric.

polypropylene fiber; melt blown nonwoven; glass fiber; reinforcement; bonding; composite fabric; breaking strength

2016- 09-17; 修改稿收到日期:2016-12-18。

陈海英(1990—),女,讲师,从事纺织品设计及检测方向教学及科研工作。E-mail:362524244@qq.com。

浙江省大学生科技创新项目(2015R428005);浙江省科技厅国际合作项目(2015C34014)。

TQ342+.85

A

1001- 0041(2017)01- 0025- 04