基于AMESim的电动客车传动系分析与研究

2017-02-09田晋跃王晨阳

田晋跃,王晨阳

(江苏大学 汽车与交通工程学院,江苏 镇江 212000)

基于AMESim的电动客车传动系分析与研究

田晋跃,王晨阳

(江苏大学 汽车与交通工程学院,江苏 镇江 212000)

以某电动中型客车为研究对象,对加装变速器后的整车动力总成系统进行研究,分析并建立了整车数学模型。在此基础上,利用AMESim建立了整车仿真模型,并利用Matlab/Simulink建立整车控制器。针对NEDC循环工况和加速工况对其进行了模拟仿真;分析了传动系参数对整车加速度特性、最高车速、经济性及冲击度的影响。利用遗传算法对传动系的传动比进行了优化,在保证整车冲击度达标的前提下改善了整车动力性与经济性。

电动客车;传动系统;AMESim;Simulink

电动汽车的传动系主要包括动力电池、驱动电机、变速器机构、主减速器、差速器、驱动轮等[1]。早期的电动汽车由于电机具有较好的调速特性,因此采用电机直接驱动整车的形式,电机的动力直接传递到车轮,车辆加速和减速可以直接通过控制电机的转速来实现,这种驱动方式具有非常好的舒适性。传统的驱动形式虽然具有较好的舒适性,但是当车辆在高速行驶时,电机转速也会较高,此时整车的后备动力较小,可能无法满足加速需求,同时由于电动机转速变化较大,导致其长期处于低效率和低功率区域,也对电机转速要求较高,增加了电机制造难度。Manish Kulkarni[2]运用PID控制原理对换挡过程进行控制,建立双离合的仿真模型,对其换挡过程进行分析,得到了较为理想的控制效果。

双离合自动变速器(DCT)在换挡过程中通过两个离合器的配合工作,实现无动力中断换挡,在缩短换挡时间的同时减小换挡冲击度。但是相较于直接驱动,其在起步和换挡的过程中仍不可避免地会产生一定的冲击从而降低车辆的驾驶舒适性。因此,在对传动系进行改造的同时,有必要探索传动系的变化与整车冲击度之间的内在关联,以便能在提升动力性与经济性的情况下保证良好的整车平顺性。

1.整车动力学模型

1.1整车动力模型

整车(参数见表1)作为一个整体,是一个多自由度系统。车辆在行驶过程中所受的阻力包括滚动阻力、坡度阻力、空气阻力。车辆在行驶时的受力方程为[3-4]

(1)

式中:m为整车质量;f为车轮滚动阻力系数;γ为坡度角;CD为空气阻力系数;S为迎风面积;ν为车速;δ为车辆旋转质量换算系数。

1.2 驱动电机模型

驱动电机转矩特性数据由试验所得。电动客车所装的Honda永磁同步电机的实验数据如图1所示。

电机的输入为加速、制动和车速信号。电机工作时的方程为

Te=9 550P/n

(2)

式中:P为电机功率;T为电机转矩;n为电机转速。

表1 整车及其他参数Table 1 Vehicle & others parameters

图1 电机效率特性图Fig.1 The efficiency map of motor

1.3 传动比初步选择

传动系最低挡的速比选择应满足整车的最大爬坡度需求[5]:

(3)

由最高车速需求,确定最高挡位传动系的最小速比应满足:

(4)

式中:imax为最大传动比;imin为最小传动比;νn为爬坡车速;νmax为最高车速;amax为最大爬坡度;Tmax为电机最大转矩;nmax为电机最高转速;ηT为传动系总效率。

1.4 变速器结构分析

本文所研究的两挡变速器如图2所示,在变速器的奇数轴与偶数轴上分别只设置1个挡位,离合器1控制1挡,离合器2控制2挡,离合器1的输出轴为实心轴,离合器2的输出轴为空心轴,实心轴从空心轴中穿过。由于各轴上只有1个挡位,因此不再需要同步器来控制齿轮的结合与分离,使得结构简化,重量减轻,同时也使控制更加容易。

车辆起步后在一挡行驶,离合器C1结合,离合器C2处于分离状态,当车辆即将达到换挡条件时,ECU迅速向电动机发出指令,电动机转速升高,离合器C1缓慢分离,同时离合器C2开始接合,直到离合器C2完全接合而离合器C1分离,换挡过程结束,车辆由一挡换为两挡。降挡过程与升挡过程大致相似,整个换挡过程由2个离合器相互配合操作,相互切换即可完成。整车及匹配后相关部件参数如表1所示。

图2 两挡双离合器变速器模型Fig.2 Two-speed transmission simulation model

2 Matlab换挡控制器研究

2.1 离合器换挡过程研究

离合器的接合过程如图3所示。 离合器受压开始工作,首先消除主、从动摩擦片之间的空隙;随着离合器活塞压力的不断增加,主、从动摩擦片开始接触,离合器摩擦面之间所传递的转矩不断增加并克服阻转矩带动从动盘旋转直至主、从动盘转速一致。在离合器控制过程中,离合器所能传递的力矩大小是通过控制离合器摩擦片上的压力来调节的,其传递转矩Tck为[6-10]:

(5)

式中:μd为摩擦片的动态摩擦系数;FA为离合器活塞作用力;n为离合器摩擦副数量;Rc为离合器当量摩擦半径。

图3 离合器接合过程Fig.3 Clutch engage process during staring

2.2 换挡规律的制定

换挡规律是ECU根据换挡参数分析车辆当前运行状况并判断车辆应处状态的依据,是智能换挡控制系统的核心。自动换挡可以使车辆根据负载的变化输出相应的功率,使车辆始终处于最佳状态。本文在保证最佳动力性的前提下同时考虑经济性制定2挡变速器换挡规律,如图4所示。

图4 两参数换挡规律Fig.4 Two parameters shifting regular of two gear energy bus

2.3 离合器执行机构

离合器液压控制系统采用高速开关阀完成对离合器液压缸充油压力的控制[7]。执行机构模型如图5所示。由整车控制器输出的换挡信号,经过三位三通电磁阀转换为A通道的压力信号,输出到带有回位弹簧的活塞机构当中,经过活塞机构转换为力信号。压力与力的关系如下:

(6)

式中:P为电磁阀输入活塞机构的压力;Ap为活塞机构的活塞面积;F为活塞所受到的力。

图5 离合器换挡执行器Fig.5 Clutch actuator model

基于上述分析,在AMESIM中建立整车仿真模型,在Matlab/Simulink中建立换挡控制器模型,其联合仿真模型如图6所示。

图6 电动中型客车联合仿真模型Fig.6 Electric mid-bus combination simulation model

3 车辆性能评价指标

1) 电机功率一定时,可以用功率利用率作为衡量车辆动力性的综合性指标。功率利用率越高,车辆动力性能越好。电机功率一定时,车辆的理想驱动功率为:

(7)

式中:Pr为理想驱动功率;Fr为最大驱动力;Pmax为电机最大功率。

车辆的实际驱动功率为:

(8)

式中:Ps为车辆实际驱动功率;Fs为车轮上的驱动力。

功率利用率λr定义为:

(9)

2) 使用相同条件下的电池SOC消耗评价整车经济性,通常用DOD表示电池消耗的电量:

DOD= 1-SOC

(10)

3) 冲击度用于评价换挡过程的平稳程度,指车辆纵向加速度的变化率。车身加速度变化率越小,冲击度的峰值就越小,乘员的感觉越舒适[11-12]。其数学表达式为:

(11)

式中:a为车辆纵向加速度;v为车速。

4 基于遗传算法的起步参数优化

遗传算法是一种全局寻优算法,利用目标函数在概率准则引导下进行全局自适应自动搜索,其寻优效率高、鲁棒性强、适用性广。因此,本文采用遗传算法优化方法对变速机构传动比进行优化,得到使整车性能最优的传动比。

将传动系参数优化模型设计变量选为

(12)

由本文1.3节设置1挡传动比的上下限ig1H,ig2L分别为7.4和3.6,2挡传动比的上下限ig2H,ig2L分别为2.8和1.2。

为了综合考虑动力性、经济性与换挡冲击度,定义:

(13)

式中:g为整车综合性能系数;λi为动力性、经济性指标和冲击度指标的权重系数,i=1,2,3。

下面以车辆综合品质评价指标g为目标函数与适应函数,以两挡变速器的传动比ig1,ig2为优化目标,利用遗传算法进行参数的优化。

种群规模设置为100,最大遗传代数设置为20,交叉概率设为0.8,变异概率设为10%,变异幅值为0.1。综合考虑整车动力性、经济性与换挡冲击度,设置权重系数λ1=λ2=0.3,λ3=0.4,优化后结果显示如图7、8所示。

图7 1挡传动比优化结果Fig.7 Optimize result of Frist gear

图8 2挡传动比优化结果Fig.8 Optimize result of second gear

可以看出:在优化求解过程的最初阶段,其解的波动较大,随后逐渐收敛于1个最优解。最终求得1挡传动比的最优解为6.5,2挡传动比的最优解为2.15。

5 联合仿真验证

将优化前与优化后的传动系参数分别代入上述AMESIM与Matlab/Simulink模型并进行联合仿真。设置NEDC为循环工况,仿真时间为1 180 s,仿真步长为可变。

优化前后的NEDC循环工况车速如图9所示。在NEDC循环要求下,前4个低速循环工况时优化前后的两种方案都可以使车辆很好地完成跟随,但是在市郊循环工况下,此时车速要求较高,电机无法提供足够的动力使其达到要求的最高车速,但是可以看出,优化后最高车速由优化前的110 km/h提高到112 km/h。

图9 NEDC循环工况对比Fig.9 The comparation under NEDC cycle

车辆的能量消耗可用电池的DOD表示,如图10所示。可见,优化前电池容量指标DOD上升了4.68%,同样NEDC循环下,优化后电池DOD上升了4.57%。在相同的工况下,优化后比优化前所消耗的电池电量降低了0.11%。根据单循环DOD和单循环车辆行驶里程,可以计算出优化后车辆在NEDC循环工况下的续驶里程为100/4.57×10.96=239.8 km,较未优化时续驶里程增加了5.8 km。

对优化前后的整车参数进行加速时间仿真,仿真时间设为60 s,在全油门开度情况下加速度曲线如图11所示。可以看出:优化后整车低速工况下加速度性能明显改善,0~50 km/h的加速时间为11.4 s,较优化前的13.9 s提高了2.5 s。在高速工况下,其加速性能有一定程度的提升但是并不明显。0~100 km/h的加速时间由优化前的38.9 s提升至优化后的36.24 s,优化后较优化前提高了2.66 s。

图10 单NEDC循环工况下DODFig.10 Battery DOD under NEDC cycle

图11 加速度曲线Fig.11 Vehicle acceleration curve

加速过程中,车辆从1挡升入2挡过程中,离合器传递的瞬时转矩及转速曲线如图12。可以看出:换挡过程中电机转速变优化后1挡情况下的电机转速上升更快,使汽车车速更快地达到相应工况下的换挡车速,提高车辆的起步加速性能。同时,相比优化前电机工作范围小,优化后的传动系能更加充分地发挥电机的性能,使电机在更大的转速范围内工作。

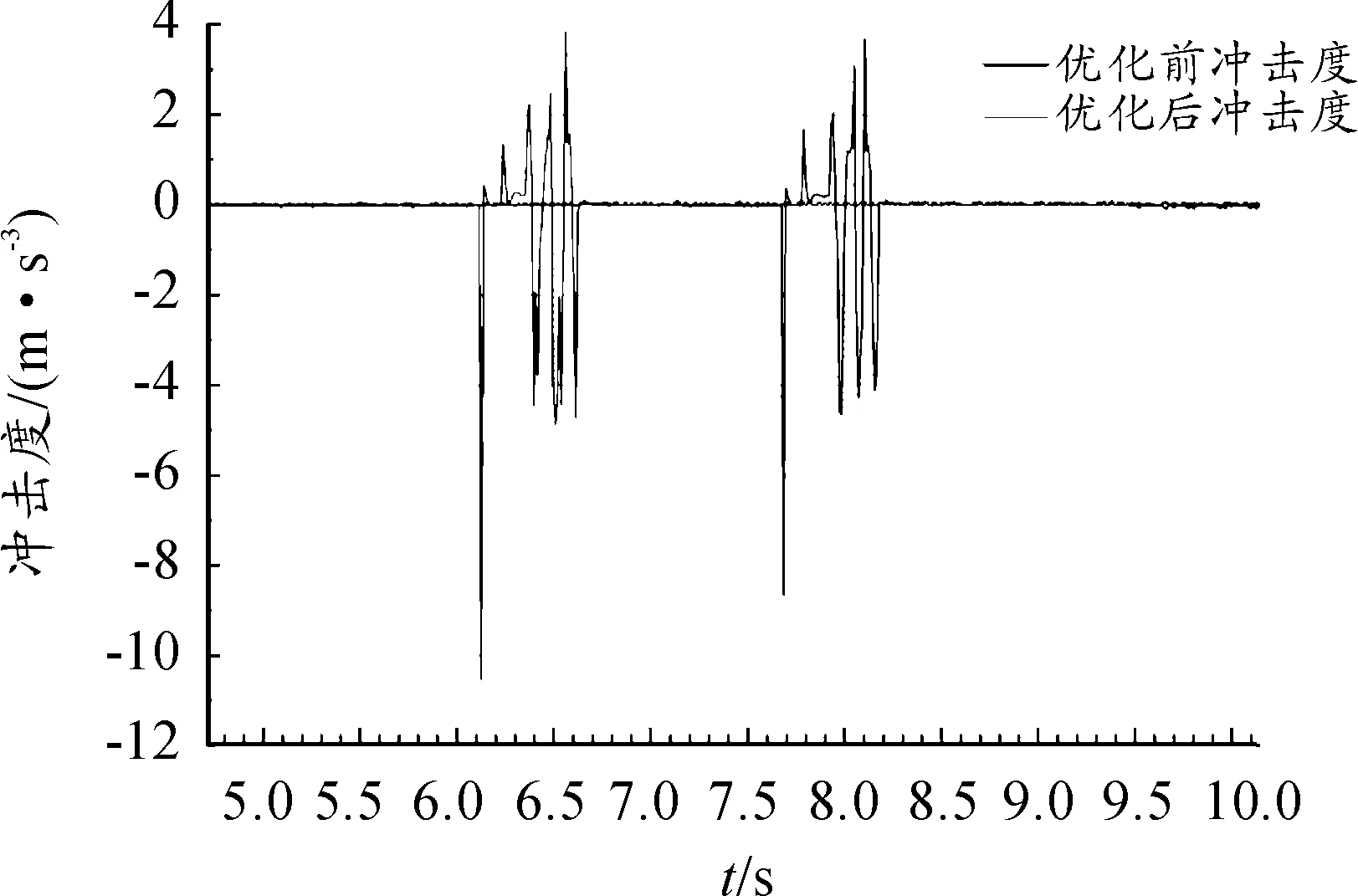

换挡过程所产生的冲击度如图13所示。

可见,优化后换挡冲击度变大,增加为10.5 m/s3,这主要是由于优化前后1挡与2挡两挡位间传动比变化增加,从而增加了换挡前后转速和转矩的变化,引起冲击度的增加。优化后的换挡冲击度仍然满足设计要求。

图12 电机转速Fig.12 The comparison of motor speed

图13 换挡过程冲击度变化Fig.13 simulation result of jerk

5 结论

1) 优化后,单NEDC循环下,整车能量经济性有所改善。

2) 优化后,低速工况的加速性能明显改善,0~50 km/h的加速时间较优化前明显缩短,高速工况下的加速性能变化不大,车辆最高车速有所提高,总体动力性能有所改善。

3) 随着相邻挡位传动比间隔的增加,优化后,冲击度较优化前有所增加,总体符合相关要求。

[1] 陈家瑞.汽车构造[M].北京:机械工业出版社,2009.

JIARUI C.Automobile Construction[M].Beijing:Mechanical Industry Press,2009.

[2] MANISH K,TAEHYUN S,YI Z.Shift dynamics and control of dual-clutch transmissions[J].Mechanism and machine theory, 2007,42(2):168-182.

[3] 余志生.汽车理论[M].北京: 机械工业出版社,2000,10.

YU Zhisheng.The theory of automobile[M].Beijing:Mechanical Industry Press,2004.

[4] 夏青松.电动汽车动力传动系统设计及仿真研究[D].武汉:武汉理工大学,2007.

XIA Qingsong.Design and simulation Study for the power train of electric vehicle[D].Wuhan: Wuhan University of Technology,2007.

[5] 王钰童.纯电动客车动力传动系参数匹配及整车性能研究[D].长春:吉林大学,2008.

WANG Yutong.Research on Electric Vehicle Powertrain System Parameter Matching and Vehicle Performance[D].Changchun:Jilin University,2008.

[6] 周凡华.汽车自动变速器(AT)换挡品质研究[D].上海:同济大学,2004.

ZHOU Fanhua.Research on Quality of Automatic Transmission[D].Shanghai: Tongji University,2004.

[7] 杨伟斌,吴光强,秦大同.双离合器式自动变速器传动系统的建模及换挡特性[J].机械工程学报,2007,43(7):188-194.

YANG Weibin,WU Guangqiang,QIN Datong.Drive line system modeling and shift characteristic of dual clutch transmission powertrain[J]. Journal of Mechanical Engineering,2007,43(7):188-194.

[8] 米林,王晶晶,谭伟,等.机械式自动变速器换挡性能测控试验系统[J].重庆理工大学学报(自然科学),2015( 1) : 12-15.

MI Lin,WANG Jingjing,TAN Wei,et al.Investigation on Test and Control System of Shift Performance for AMT[J].Journal of Chongqing University of Technology(Natural Science),2015(1):12-15.

[9] 王治平, 章新. 汽车变速器传动效率的建模与仿真[J]. 汽车工程, 2014(10):1285-1288.

WANG Zhiping,ZHANG Xin. Modeling and Simulation on Vehicle Transmission Efficiency[J]. Automotive Engineering, 2014(10):1285-1288.

[10]尤银刚,罗映,孔庆祥.双离合变速器建模仿真及分析[J].重庆理工大学学报(自然科学),2015(5):6-11.

YOU Yingang,LUO Ying,KONG Qingxiang. Simulation Modeling and Analysis of Dual Clutch Transmission[J].Journal of Chongqing University of Technology(Natural Science),2015(5):6-11.

[11]OST W,De BAETS P,DEGRIECK J.The Tribological behavior of paper friction plates for wet clutch application investigated on SAEH and pin-on-disk test rigs[J].Wear,2001,249:367-371.

[12]CENTEA D,RAHNEJAT H,MENDAY M.Non-linear Multi-body Dynamic Analysis for The Study of Clutch Torsional Vibrations[J].Trib.Trans,1997,40:539-548.

(责任编辑 杨黎丽)

Research on the Driveline System of Electric Bus Based on AMESim

TIAN Jin-yue, WANG Chen-yang

(School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang 212000, China)

Regarding a certain type of mid-electric bus as the research object, the driveline system characteristics has been studied after it installed the transmission in this paper. On the basis of analysis and establishment of the math model of the bus, a simulation model of vehicle and a vehicle control unit have been established by AMESim and Matlab/Simulink. The driveline system has been simulated on NEDC and acceleration conditions. And the paper also makes an analysis of the influents on vehicle’s dynamic, economic and jerk performances caused by transmission’s parameters. Then by using the genetic algorithm, the gear radios are optimized, to improve the vehicle’s dynamic and economic performance without sacrificing jerk performance.

electric bus; driveline; AMESim; Simulink

2016-03-22

田晋跃(1958—),男,教授,主要从事传动与液压方向研究,E-mail:tianjinyue@ujs.edu.cn;通讯作者 王晨阳(1990—),男,硕士研究生,主要从事传动与液压方向研究,E-mail:luotuomeigui@163.com。

田晋跃,王晨阳.基于AMESim的电动客车传动系分析与研究[J].重庆理工大学学报(自然科学),2017(1):8-14.

format:TIAN Jin-yue, WANG Chen-yang.Research on the Driveline System of Electric Bus Based on AMESim[J].Journal of Chongqing University of Technology(Natural Science),2017(1):8-14.

10.3969/j.issn.1674-8425(z).2017.01.002

U271

A

1674-8425(2017)01-0008-07