拓扑优化与尺寸优化相结合的割草车车架轻量化设计

2017-02-09陈远帆李舜酩苏玉青

陈远帆,李舜酩,苏玉青

(南京航空航天大学 能源与动力学院,南京 210016)

拓扑优化与尺寸优化相结合的割草车车架轻量化设计

陈远帆,李舜酩,苏玉青

(南京航空航天大学 能源与动力学院,南京 210016)

车架轻量化是节能和降低成本的重要途径。针对某型号割草车车架,提出了将拓扑优化与尺寸优化相结合的割草车车架轻量化设计方法。在满足工作性能和车架强度的基础上,利用有限元仿真技术,分别对割草车车架进行了弯曲工况与扭转工况下的强度分析,以分析结果为基础,进行拓扑优化与尺寸优化相结合的二级优化,并对优化前后车架的强度进行对比分析。结果表明:最终优化后车架强度满足要求,且最终优化后车架比未优化前减少质量34.3%,轻量化效果显著。

割草车车架;有限元分析;拓扑优化;尺寸优化

节能环保始终是世界发展的主题,从全球范围来看,能源总量是有限的,随着经济的快速发展,能源消耗也不断增加。研究数据表明:汽车每减重10%,油耗可以降低6%~8%[1]。进行轻量化研究可以减少能源消耗,降低制造和使用成本,提高经济效益,所以轻量化研究有重要意义[2-4]。国内外已有较多学者对轻量化设计进行了研究。文献[5]对摩托车车架进行了优化设计,使其质量减小,轻量化效果显著。文献[6-8]对以钢铁为原料的结构零部件进行了优化,有效降低了质量。文献[9-10]对车架采用尺寸参数优化的方法进行轻量化设计,轻量化效果明显。尺寸优化通常是对单元尺寸进行优化[11-12],较易达到优化目标,但很难对原有结构进行较大改进;拓扑优化[13]则可以通过约束载荷条件寻求最优的拓扑结构,该方法较之于尺寸优化难度更大,但是该方法的特点是可以改变原有结构形式。割草车车架作为整车各主要零部件的安装基体,承受着自身的重力以及各部件与车架之间的作用力。车架的可靠性直接影响整车的运行以及驾驶员的安全,因此,轻量化设计要在满足强度要求的条件下进行。割草车车架既有梁结构又有板结构,在整体结构和单元尺寸上都有改进空间。因此,本文结合拓扑优化与尺寸优化各自的优点,先进行拓扑优化,在拓扑优化基础上再进行尺寸优化。最终得到所需要的车架结构,并与原有车架进行强度校核对比,检验优化结果的优劣,达到比单一优化更好的效果。

1 割草车车架原始模型的建立

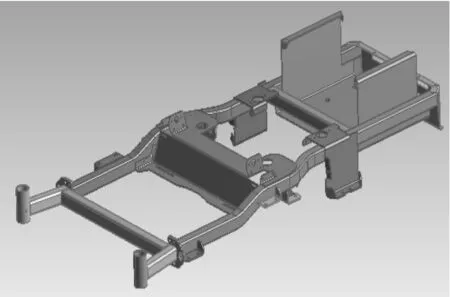

割草车由于其功用与传统乘用车、货车等的不同,在车架形式上有较大不同。整个车架主要由左右长梁、前后支撑横梁、后挡板、电池座、前大板等27个部件组成。车架模型采用Solidworks软件进行建立,并简化不必要的部件,其余部件根据实际尺寸进行建模。各个部件之间根据实际情况施加约束。装配完成后模型如图1所示。

图1 割草车车架原始模型Fig.1 The original model of the cutting grass car frame

2 车架强度分析

2.1 强度分析基本理论

钢、铜、铝等塑性材料,通常以屈服的形式失效,有限元[14-20]分析中可以通过Von Mises等效应力的大小来判断材料的静态强度。该车架的材料是Q235钢,屈服强度σs=235 MPa,弹性模量E=210 GPa,泊松比ν=0.3。满足强度要求的条件是最大应力不超过材料的许用应力。等效应力可以表示为

(1)

满足强度条件应当:σr≤[σ],其中:σr表示相当应力;σ1,σ2,σ3分别表示第一、第二、第三主应力;[σ]表示材料许用应力,并且σs/[σ]=n,n表示安全系数。

2.2 两种典型工况强度分析

割草车在工作的过程中,由于载荷的不同,车架会产生不同变形,以弯曲变形和扭转变形最为常见,对应弯曲工况和扭转工况这两种典型工况。这两种是汽车最基本的,也是对车架影响较大的工况。因此,本文选取弯曲工况和扭转工况这两种典型工况来校验车架强度。

采用ANSYS workbench作为分析软件,导入Solidworks中建立的模型进行静力分析。车架的载荷及约束按照实际情况进行施加。车架的主要受力有车架前部刀盘对车架的作用力、车架中部驾驶员对车架的作用力、车架后部电池包对车架的作用力、车架自身质量。其中,驾驶员质量为90 kg,刀盘质量为98 kg,电池包质量为80 kg。

2.2.1 弯曲工况

弯曲工况约束施加成整个车架四个支承处的固定约束。车架各部分之间约束均为绑定。具体载荷及约束施加如图2所示。经过计算可以得到应力结果,其中Von Miss等效应力云图如图3所示。

图2 弯曲工况载荷及约束施加Fig.2 The load and the constraints on the bending condition

图3 弯曲工况Von Mises等效应力云图Fig.3 The Von Mises equivalent stress nephogram on the bending condition

由图3可以看出:整体车架最大等效应力为39.5 MPa,其余区域应力基本不超20 MPa。本文选取安全系数为3,可得许用应力[σ]=78.3 MPa,所以最大等效应力σr≤[σ]。在弯曲工况下,选取较大的安全系数,车架强度满足要求,且仍然有很大余量,有较大优化空间。

2.2.2 扭转工况

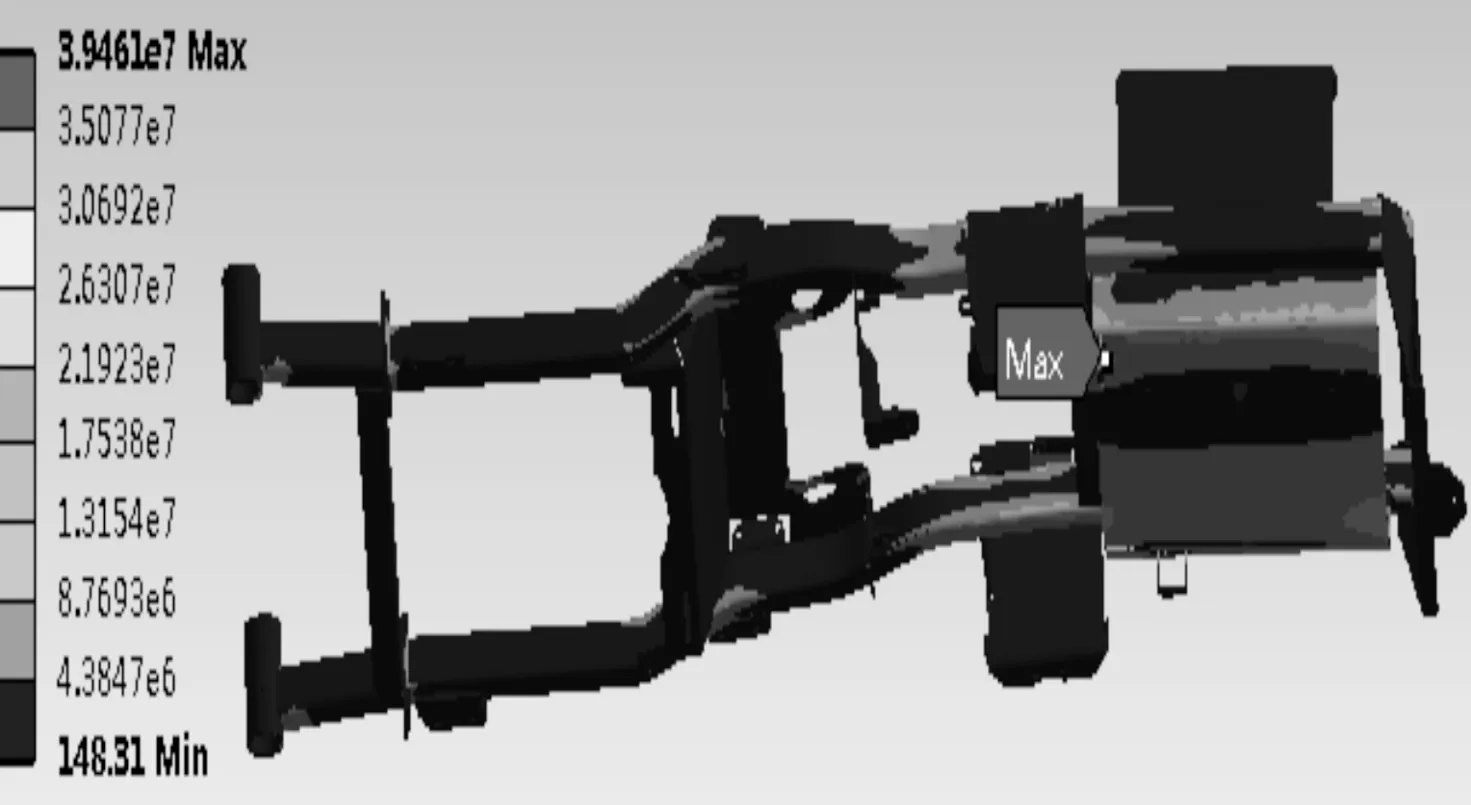

扭转工况释放一个前端支承垂直方向的自由度,其余3个支承固定约束。车架各部分之间约束均为绑定。具体载荷及约束施加如图4所示。经过计算可以得到应力结果,其中Von Miss等效应力云图如图5所示。

图4 扭转工况载荷及约束施加Fig.4 The load and the constraints on the torsion condition

图5 扭转工况Von Mises等效应力云图Fig.5 The Von Mises equivalent stress nephogram on the torsion condition

从图5可以看出:整体车架最大等效应力53.1 MPa,其余部分应力基本不超20 MPa。本文选取安全系数为3,可得许用应力[σ]=78.3 MPa,最大等效应力σr≤[σ],所以在扭转工况下,选取较大的安全系数,车架强度满足要求,且仍然有很大余量,有较大优化空间。

3 车架优化设计

由两种典型工况的分析可以看出,车架整体应力较小,车架强度有很大余量,在材料的利用上有很大的浪费。所以有必要进行轻量化设计。拓扑优化和尺寸优化的对象特点不同,一般用于不同场合。割草车车架既有梁结构又有板结构,在整体结构和单元尺寸上都有改进空间。因此,本文采用拓扑优化及尺寸优化两级优化方法来进行优化设计,以期达到较好的减少质量的目的。

3.1 优化设计基本概念及轻量化设计方案

3.1.1 拓扑优化基本概念

拓扑优化设计的目的是在指定的设计空间内寻求形状和材料的最佳分布,一般用于概念设计阶段。结构拓扑优化的基本设计思想是把寻找结构的最优拓扑结构问题转化为在给定的设计区域内寻找最优材料分布的问题。在产品的概念设计阶段,仅仅通过经验来设计结构是不够的,只有进行拓扑优化设计分析,并结合设计人员丰富的设计经验,才能在前期的概念设计阶段中得出合理的方案,最终得到满足各项要求的设计产品。连续体拓扑优化的本质是0-1离散变量的组合问题,常用方法是变密度法。

拓扑优化过程中选取单元密度为设计变量,数学模型可以写成:

最小化:

(2)

约束条件:

(3)

其中:X=x1,x2,…,xn是设计变量;f(x)是目标函数;g(X)是不等式约束函数;h(X)是等式约束函数;xi表示设计变量,L表示下限,U表示上限。

3.1.2 尺寸优化基本概念

尺寸优化设计是在不改变目标拓扑结构、几何外形和材料属性的前提下,以尺寸参数为设计变量,通过具体的数学模型优化算法来优化该参数,使结构的质量或体积达到最小。尺寸优化设计用于详细设计阶段,通过改变结构单元的属性(如壳单元的厚度,杆的横截面积等),来满足一定的设计要求(如应力、频率、位移等)。所以使用有限元的方法计算结构位移和应力时,不会改变目标的拓扑结构等尺寸参数以外的属性,可以直接对现有的结构尺寸参数进行优化设计,最大程度地降低成本,提高结构性能。

在尺寸优化过程中,选取各部件厚度为设计变量,数学模型可以表示为:

最小化:

(4)

约束条件:

(5)

其中:M为车架结构总质量;ρ为材料密度;vi为单元体积;n为单元的个数;σmax为有限元分析中单元节点的最大应力值;σe为材料屈服极限;xi表示设计变量,L表示下限,U表示上限。

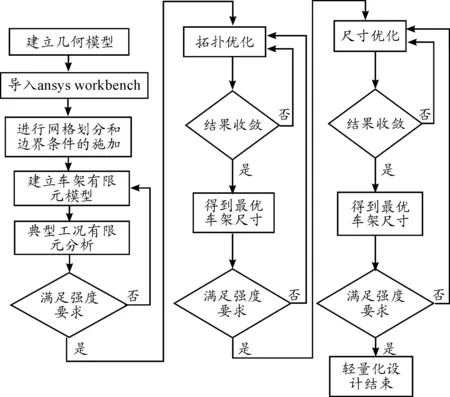

车架轻量化设计方案流程如图6所示。

图6 车架轻量化设计方案流程Fig.6 The lightweight design process of the frame

3.2 拓扑优化

分别选取弯曲工况和扭转工况进行拓扑优化,两种工况优化步骤基本相同。具体步骤如下:

1) 在两种工况下进行车架的静力分析。将车架模型导入workbench,在静力分析模块中设定材料属性及载荷和约束,分网完成后进行静力求解。

2) 在完成静力分析以后,在静力分析模块后插入shape optimization模块。进入该模块进行载荷和约束的施加,所施加的载荷与约束和静力分析相同,并在target reduction中设定减重30%。设定完以后进行拓扑优化的求解。

3) 根据拓扑优化结果进行模型的修改,并将修改后的模型再进行静力分析,检验修改后的结果是否满足要求。

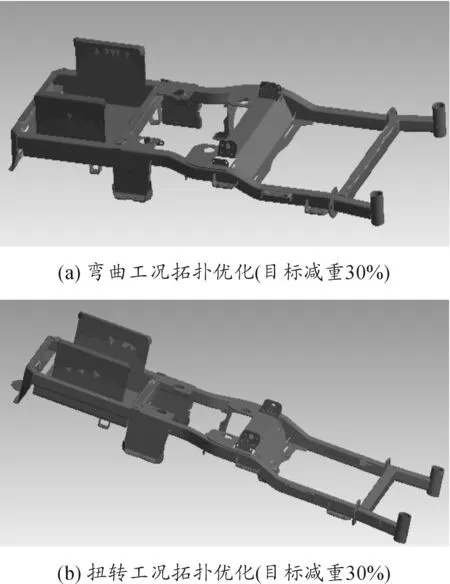

整体拓扑优化结果如图7所示。在图7中,红色区域为理论上可以去除的部分,但是实际修改模型时,一般会根据实际情况进行相对规则的去除。理论上,红色区域可以完全去除,但是实际上有些红色区域可能是与某些已经简化掉的部件相关联,所以有时并不能完全去除。

图7 整体拓扑优化结果Fig.7 The results of overall topology optimization

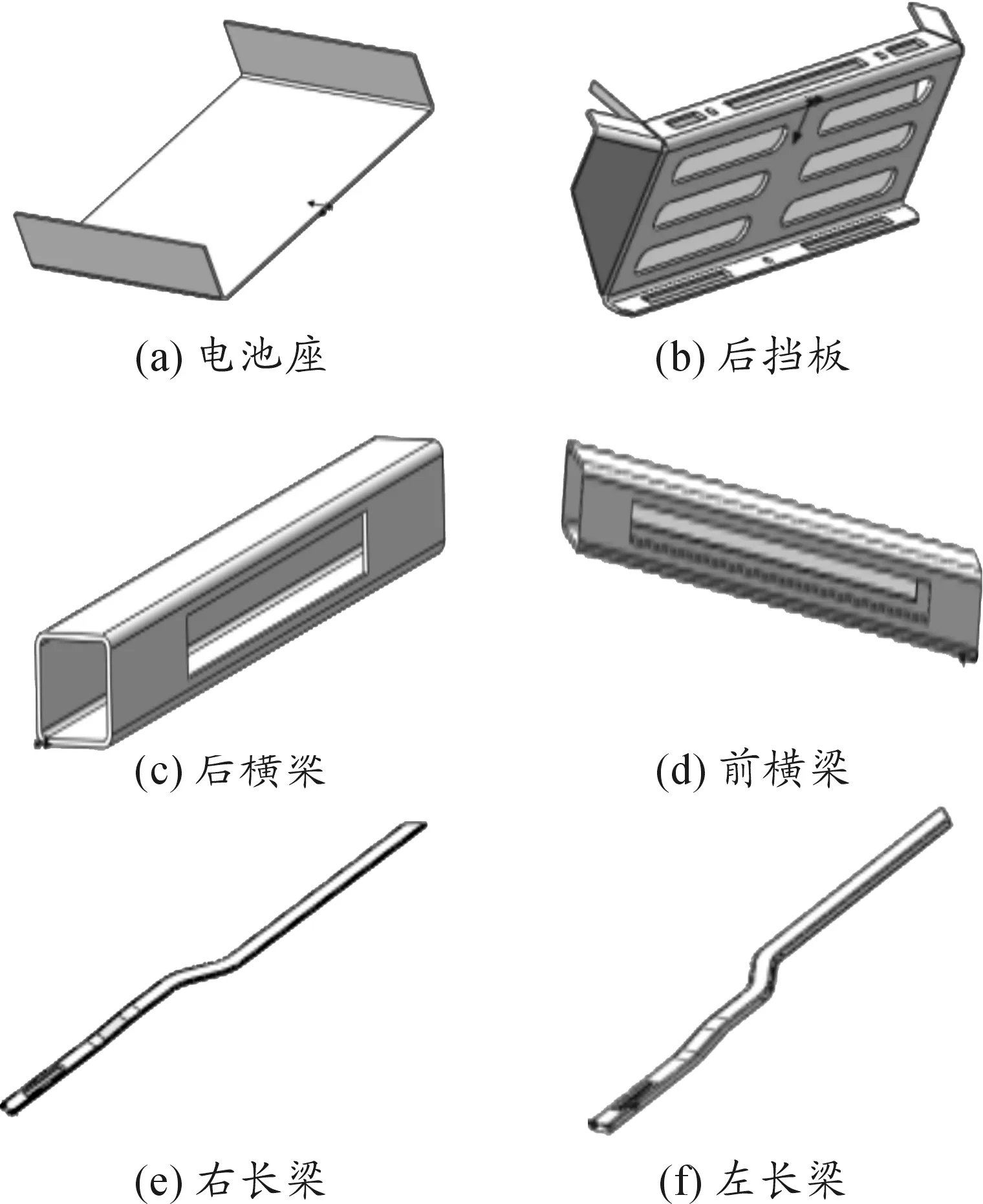

在整个车架中,主要零部件有左右长梁、前后横梁、电池座、后挡板和前大板。因此,拓扑优化主要目标选为这几个部件,根据图7进行这几个零部件的拓扑修改。将电池座左右挡板切除至与左右长梁等高;将后挡板的上下边缘进行挖孔操作;后横梁前面进行挖孔操作;前横梁前面与后面都进行挖孔操作;左右长梁后端进行挖孔操作;前大板不进行拓扑修改。修改后各零部件图形如图8所示。

图8 主要部件拓扑修改结果Fig.8 The topological modification results of the main components

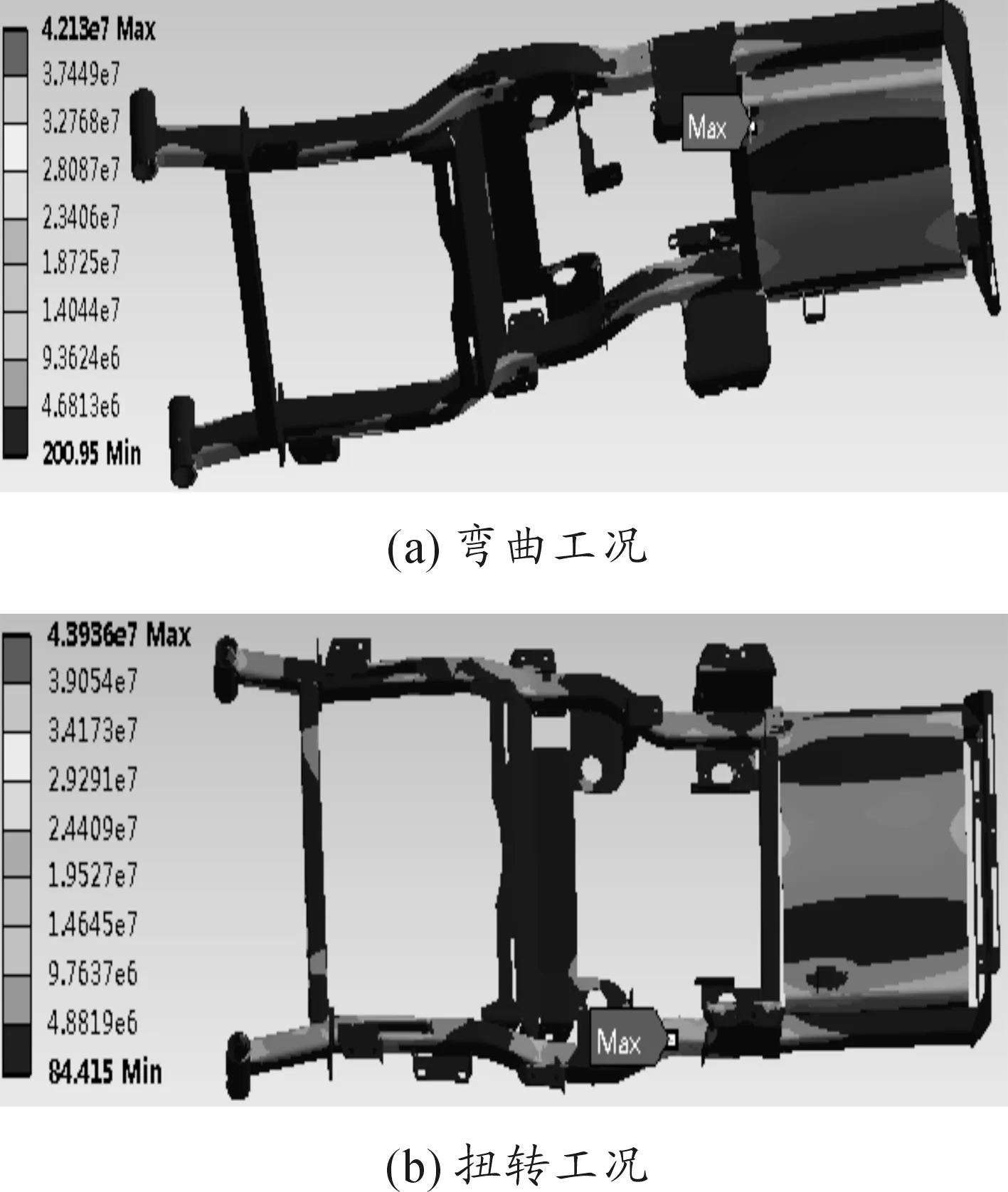

根据修改结果,重新进行弯曲与扭转工况强度校核,计算结果如图9所示。

由图9可以发现:修改后两种工况最大应力分别为43 MPa和44 MPa,其余部分应力基本不超20 MPa。本文选取安全系数为3,可得许用应力[σ]=78.3 MPa,所以最大等效应力σr≤[σ],满足强度要求。整体车架原质量为67.075 kg,通过拓扑优化,整体车架质量减少至59.69 kg,减轻了7.385 kg,减轻了11%,取得较好的效果。但整体车架大部分区域应力仍然较小,还有进一步优化的空间。

图9 Von Mises等效应力云图Fig.9 The Von Mises equivalent stress nephogram

3.3 尺寸优化

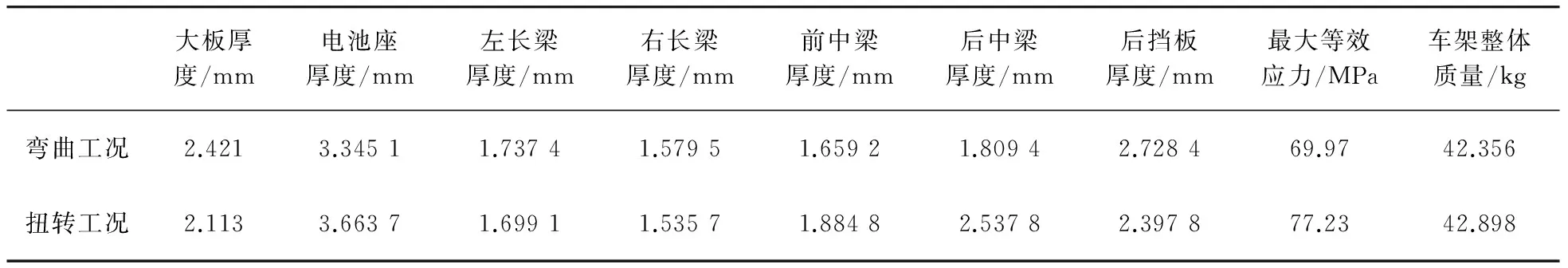

在拓扑优化的基础上,选取大板厚度、电池座厚度、左右长梁的厚度、前横梁厚度、后横梁厚度、以及后挡板厚度这7个尺寸参数作为设计变量,约束条件设定为最大等效应力不超过许用应力,目标函数设定为质量最小。采用ANSYS workbench分别对弯曲工况以及扭转工况进行目标驱动优化。

ANSYS workbench采用Design Explorer作为其优化工具,该工具是通过设计点的参数来研究输出参数的。但是一般输入设计点是有限的,所以,通常是通过有限个设计点拟合成响应曲面来研究的。根据选取的7个尺寸参数,软件会生成79个设计点。通过计算,再根据设定的约束条件以及目标函数,在两种工况下,各会生成一个推荐的最优设计点,将这两个设计点插入原始有限元模型进行静力计算。尺寸数值的选取和计算结果如表1所示。

表1 目标驱动优化结果Table 1 The results of the goal-driven optimization

根据两种工况的计算结果,选取能使两种工况强度均满足要求的尺寸数值,最终选取结果如表2所示。接下来进行强度校核,计算可得在两种工况下等效应力如图10所示。

表2 尺寸优化修改结果Table 2 The results of the size optimization modification

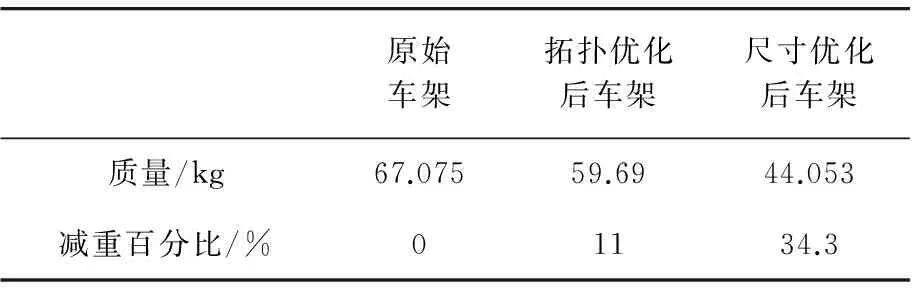

由图10可以看出,弯曲工况下,最终修改模型的Von Mises等效应力最大为60.37 MPa,在安全系数取3的情况下,小于许用应力[σ]=78.3 MPa,满足强度要求;在扭转工况下,最终修改模型的Von Mises等效应力最大为72.34 MPa,在安全系数取3的情况下,小于许用应力[σ]=78.3 MPa,因此也满足强度要求。经过拓扑优化和尺寸优化两级优化后车架质量减为44.053 kg,原始质量为67.075 kg,下降了23.022 kg,下降了34.3%,取得了很好的轻量化效果。优化后车架质量及质量减少百分比如表3所示。

图10 Von Mises等效应力云图Fig.10 The Von Mises equivalent stress nephogram表3 优化后车架质量及质量减少百分比Table 3 The weight loss percentage and quality of the optimized frame

原始车架拓扑优化后车架尺寸优化后车架质量/kg67.07559.6944.053减重百分比/%01134.3

4 结论

1) 本文通过Solidworks软件进行了割草车车架的参数化建模,并运用ANSYS workbench进行弯曲工况与扭转工况下的强度分析。两种工况最大等效应力分别为39.5 MPa和53.1 MPa,大部分区域应力不超20 MPa,小于许用应力78.3 MPa,满足强度要求,整体车架有很大优化空间。

2) 进行了拓扑优化,优化后车架两种工况下最大应力分别为43 MPa和44 MPa,小于许用应力78.3 MPa,满足强度要求,且仍有进一步优化的空间。整体车架质量从67.075 kg减少至59.69 kg,减轻了7.385 kg,减轻了11%,初步取得较好的效果。

3) 进一步进行了尺寸优化,优化后车架两种工况下最大应力分别为60.37 MPa和72.34 MPa,小于许用应力78.3 MPa,满足强度要求。整体车架质量从59.69 kg减少至44.053 kg,又减轻了15.637 kg,通过两级优化共减轻了23.022 kg,最终减轻了34.3%,轻量化设计效果显著。

[1] BENEDYK J.Light metals in automotive applications[J].Light Metal Age-Chicago,2000,58(9/10):34-35.

[2] 赵韩,钱德猛.基于 ANSYS 的汽车结构轻量化设计[J].农业机械学报,2005,36(6):12-15.

ZHAO Han,QIAN Demeng.Research on Lightweight Design of Automobile Structure Based on ANSYS[J].Journal of agricultural machinery,2005,36 (6):12-15.

[3] 成耀龙,马力,王皎.重型专用车车架轻量化结构优化设计[J].专用汽车,2006(2):29-32.

CHENG Yaolong,MA Li,WANG Jiao.Structure optimum design based lightweight on special heavy vehicle frame[J].Journal of special vehicles,2006 (2):29-32.

[4] 钟佩思,孙雪颜,赵丹,等.基于 ANSYS 的货车车架的有限元静态分析[J].拖拉机与农用运输车,2008,35(2):89-93.

ZHONG Peisi,SUN Xueyan,ZHAO Dan,et al.FEM static analysis of truck frame model based on ANSYS[J].Journal of tractors and agricultural transport vehicles,2008,35 (2):89-93.

[5] MATSUMOTO,MASAHIDE,ABE.Structural optimization for configuration design of the motorcycle body[C]//Proceedings of the 6th International pacific conference on automotive engineering,1991,10:1399-1406.

[6] Ultra light steel auto body final report[Z].Porsche Engineering Services.1998.

[7] Ultra light steel auto body final report[Z].Porsche Engineering Services,Inc.2001.

[8] Ultra light steel auto body final report[Z].Lotus Engineering Services,Inc.2001.

[9] 马迅,过学迅,赵幼平,等.基于有限元法的结构优化与灵敏度分析[J].机械科学与技术,2002,21(4):558-561.

MA Xun,GUO Xuexun,ZHAO Youping,et al.Structural optimization and sensitivity analysis based on finite element method[J].Journal of mechanical science and technology,2002,7:558-561.

[10]宋发宝.大型天线座车车架轻量化设计研究[D].武汉:武汉理工大学,2008.

SONG Fabao.Structural lightweight research on frame of large rader antenn vehicle[D].Wuhan:Wuhan university of science and technology,2008.

[11]张国锋,王卫荣.基于 ANSYS Workbench 的吊座尺寸多目标优化设计[J].机械工程与自动化,2014,1:69-73.

ZHANG Guofeng,WANG Weirong.Multi-objective optimization design of the size of tower crane based on ANSYS Workbench[J].Journal of mechanical engineering and automation,2014,1:69-73.

[12]姚道壮,杨建国,吕志军.基于 ANSYS Workbench 的货架立柱截面优化设计[J].东华大学学报:自然科学版,2011,37(4):438-441,475.

YAO Daozhuang,YANG Jianguo,LV Zhijun.Optimization of steel storage rack column cross-sections based on ANSYS workbench[J].Journal of donghua uversity:natural science edition,2011,37 (4):438-441475.

[13]黄雪涛,王海霞,钟佩思.矿用三轮汽车车架拓扑优化设计[J].煤矿机械,2016,37(5):116-117.

HUANG Xuetao,WANG Haixia,ZHONG Peisi.Topology optimization design of mine three-wheels vehicle frame[J].Journal of coal mine machinery,2016,37 (5):116-117.

[14]尤晓镇,隆志力,傅惠,等.基于有限元模型的超声切割刀优化设计[J].压电与声光,2015,37(6):1083-1087.

YOU Xiaozheng,LONG Zhili,FU Hui,et al.Optimization Design of Ultrasonic Knife Cutting System Based on Finite Element Model[J].Piezoelectrics & Acoustooptics,2015,37(6):1083-1087.

[15]江旭东.冠脉支架对弯曲血管损伤机理的非线性有限元分析[J].功能材料,2015(3):3050-3054.

JIANG Xudong.The nonlinear finite element analysis of curved vascular[J].Journal of Functional Materials,2015(3):3050-3054.

[16]宛汀,时艳玲.微波无源器件的快速有限元全波分析[J].电子元件与材料,2015(8):78-82.

WAN Ting,SHI Yanling.Fast finite-element full-wave analysis for the microwave[J].Electronic Components & Materials,2015(8):78-82.

[17]四库.激光透射焊接聚碳酸酯的有限元数值模拟[J].激光杂志,2015(6):104-107.

SI Ku.Finite element analysis of laser transmission welding of polycarbonate[J].Laser Journal,2015(6):104-107.

[18]刘祥沛,董天文,郑颖人.有限元荷载增量法在判定桩基础极限荷载的应用[J].四川兵工学报,2016,37(5):144-148.

LIU Xiangpei,DONG Tianwen,ZHENG Yingren.Application of Incremental Load Method of FEM in Determining the Ultimate Load of Pile Foundation[J].Journal of Ordnance Equipment Engineering,2016(5):144-148.

[19]刘昌奇,徐余法,李全峰,等.基于有限元分析的一种超超高效异步电机[J].电机与控制应用,2015(5):75-80.

LIU Changqi,XU Yufa,LI Quanfeng,et al.A ultra-super efficiency asynchronous motor based on the finite element analysis[J].Electric Machines & Control Application,2015(5):75-80.

[20]李杏芮,陈清,盛华均,等.膝关节三维有限元模型的构建及生物力学分析[J].西南大学学报(自然科学版),2015,37(5).

LI Xingrui,CHEN Qing,SHENG Huajun,et al.Construction and biomechanics analysis of three-dimensional finite element model for The knee joint[J].Journal of Southwest University(Natural Science Edition),2015,37(5).

(责任编辑 杨文青)

The Light-weight Design of the Cutting Grass Car Frame Combined the Topology Optimization with the Size Optimization

CHENG Yuan-fan, LI Shun-ming, SU Yu-qing

(College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

The frame lightweight is an important way of energy saving and cost reduction. This paper based on a frame of a cutting grass car, puts forward a design method combined the topology optimization with the size optimization for the lightweight of cutting grass car frame. On the premise of meeting the working performance and the strength of frame, this paper uses the finite element simulation technology to go on the strength analysis under the bending condition and torsion condition. On the basis of the analysis results, it continues the secondary optimization combined the topology optimization with the size optimization. Then it makes a comparison on the results of the strength analysis on the frame before and after optimization. The results show that the final optimization result meets the requirements, and the weight loss percentage is up to 34.3%. it is obvious that the effect of lightweight is remarkable.

cutting grass car frame; finite element analysis; topology optimization; size optimization

2016-08-13

国家自然科学基金资助项目(51675262)

陈远帆(1991—),男,江苏常熟人,硕士研究生,主要从事车辆工程研究,E-mail:1761804372@qq.com。

陈远帆,李舜酩,苏玉青.拓扑优化与尺寸优化相结合的割草车车架轻量化设计[J].重庆理工大学学报(自然科学),2017(1):28-35.

format:CHENG Yuan-fan, LI Shun-ming, SU Yu-qing.The Light-weight Design of the Cutting Grass Car Frame Combined the Topology Optimization with the Size Optimization[J].Journal of Chongqing University of Technology(Natural Science),2017(1):28-35.

10.3969/j.issn.1674-8425(z).2017.01.005

TH12

A

1674-8425(2017)01-0028-08