SYZX340型冷热两用双螺杆榨油机研制

2017-01-17胡志刚刘金波张永林刘晓琴

胡志刚,刘金波,张永林,刘晓琴

(1.武汉轻工大学 机械工程学院,武汉 430023; 2.安陆市天星粮油机械设备有限公司,湖北 安陆 432600)

应用实践

SYZX340型冷热两用双螺杆榨油机研制

胡志刚1,刘金波2,张永林1,刘晓琴2

(1.武汉轻工大学 机械工程学院,武汉 430023; 2.安陆市天星粮油机械设备有限公司,湖北 安陆 432600)

针对目前油脂生产企业生产能力不足、干饼残油率高、低温压榨困难及能耗高等问题,为满足油脂生产企业对不同油料及加工工艺要求,通过把蒸炒缸与榨油机主体集成,对榨膛采用了双螺杆两阶九节榨螺的复合式结构设计,有效地提高了榨螺压缩比,改善了油料压榨特性,通过企业实际生产试验表明,所研制的SYZX340型冷热两用双螺杆榨油机产量大、一次压榨干饼残油率低、同比节能40%以上。

双螺杆;榨膛;榨油机;低温压榨

传统的制油方法是通过高强度的静压或撞击的方法压榨制油。但近代出现的浸出制油法由于具有出油率高、成本低等优点,逐渐成为大型油脂企业的首选工艺,压榨油在食用油市场占的份额一直很少[1-3]。现代食品安全问题越来越被国民重视,压榨油由于其采用物理压榨方式取油,没有化学物质残留,开始重新受到市场的欢迎。

1900年,Anderson发明了连续式螺旋榨油机,随后工程技术人员不断改进螺旋榨油机。1990年,Isobe开发了一种部分啮合反向旋转的双螺杆榨油机;2002年,美国Vincent公司在传统的双螺杆榨油机的基础上发明了一种反向旋转的带中断螺棱的平行双螺杆榨油机[4-7]。近年来,我国的榨油机生产企业也研制了具有自主知识产权的双螺杆榨油机,与传统的单螺杆榨油机相比,具有压榨效率高、油和饼的质量高等优点,但仍然存在生产能力低、干饼残油率高、低温压榨困难等不足[8]。为满足油脂生产企业对不同工艺及油料的加工需求,本文介绍一种新型榨油机——SYZX340型冷热两用双螺杆榨油机。1 SYZX340型冷热两用双螺杆榨油机总体结构设计

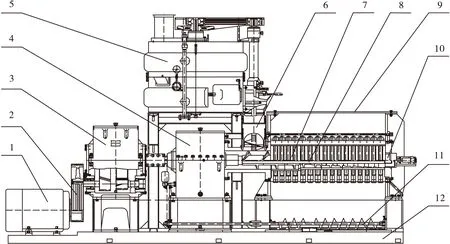

本设计通过将蒸炒缸与榨油机主体有效集成,既可以实现普通油料的高温压榨,也可以为特殊油料和饼粕蛋白再利用而采用低温压榨。图1为SYZX340型冷热两用双螺杆榨油机的结构图。

注:1.电机;2.V型皮带;3.减速器;4.扭矩分配器;5.蒸炒缸;6.喂料装置;7.榨笼;8.榨轴;9.横撑;

10.调饼机构;11.集油螺杆;12.机架底座。

图1 SYZX340型冷热两用双螺杆榨油机结构图

1.1 蒸炒缸结构

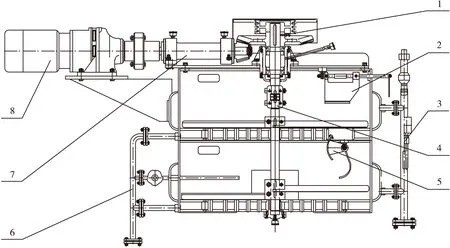

根据油料入榨温度可分为低温压榨(入榨温度25~65℃)和高温压榨(入榨温度80~130℃),较高的入榨温度有利于油脂从油料中分离,提高出油率,但采用低温压榨可以改善油和饼的品质,有利于饼粕蛋白的进一步开发利用[9-10]。本设计使用蒸汽压力为0.45 MPa,设计温度为164.7℃,主要受压原件材质为Q235-F,腐蚀裕量为1 mm,蒸炒缸的结构如图2所示。

注:1.皮带轮;2.储料控制门;3.进气管;4.搅拌刮刀;5.落料控制门;6.回气管;7.传动横轴;8.蒸炒缸电机。

图2 蒸炒缸结构图

1.2 榨膛结构

榨膛是双螺杆榨油机的核心部件,主要由榨笼和在榨笼内旋转的两根螺旋轴组成,根据油料在榨膛中的压榨过程,榨膛可分为进料段、主压榨段和出饼段[11]。SYZX340型冷热两用双螺杆榨油机榨膛主要结构如图3所示。

本设计采用了双螺杆两阶九节榨螺的复合式结构,两根螺杆布置在沿纵向大小孔径不等的榨笼腔室内,一根左旋,另一根右旋,呈水平平行布置,在喂料段螺旋部分啮合而在主压榨段和成饼段上不啮合,相向旋转。双螺旋的布置形式主要有两螺杆水平布置和竖直布置,双螺杆竖直布置时因为重力的原因,两螺杆的受力不是很均匀,水平布置时,在制造和安装时都比较方便,受力也会比较均匀,故本设计采用的是双螺杆水平布置的方式。

注:1.榨轴;2.推进螺;3.1#榨螺;4.2#榨螺;5.1#锥圈;6.3#榨螺;7.2#锥圈;8.4#榨螺;9.3#锥圈;10.榨笼;11.5#榨螺;12.4#锥圈;13.6#榨螺;14.5#锥圈;15.7#榨螺;16.6#锥圈;17.8#榨螺;18.7#锥圈;19.9#榨螺。

图3 榨膛结构图

2 主要参数设计与计算

2.1 理论压缩比计算

综合考虑几种主要植物油料的冷、热榨特性,为了提高出油率,降低干饼残油率,设计为两阶九节榨螺,各节榨螺螺距依次减小,通过7次压缩7次膨胀。榨油过程中油脂从油料中渗出的多少和速度与榨膛内的压力大小密不可分,而榨膛内的压力大小又跟每节榨螺的压缩比有关[12]。榨螺的理论压缩比εm定义为:

(1)

式中:V1为进料端榨螺的空余体积,mm3;Vn为某一榨螺的空余体积,mm3。

榨螺在一个啮合螺距长度上的C形腔室的空余体积可用Janssen精确公式求出:

(2)

式中:D为榨笼内径,mm;Dm为榨螺底径,mm;B为螺纹剖面平面宽度,mm;L为榨螺长度,mm;Dcp为榨螺平均直径,mm;S为螺距,mm。

而榨膛内某一节榨螺的理论压缩比εm与实际压缩比εn的关系为:

(3)

式中:λ为相对压缩比比值。

由于植物油料都有弹性,所以实际设计的榨螺轴理论压缩比应高出实际压缩比很多,用于补偿榨料相对于榨螺和锥圈的滑移及转动,延长压榨时间,但压缩比过大,将造成滑膛和回料。本设计各榨螺的理论压缩比及实际压缩比如表1所示。

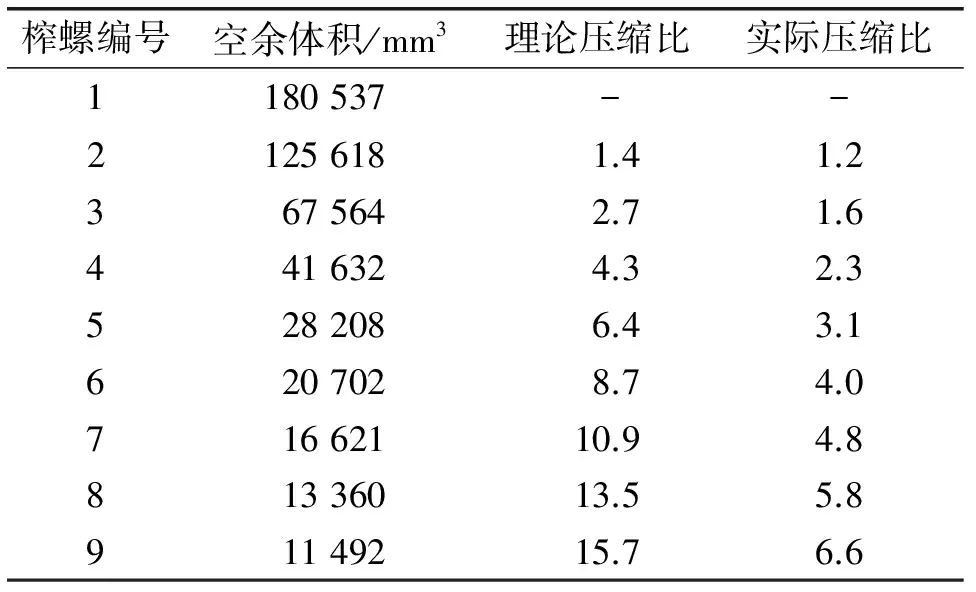

表1 各榨螺空余体积与压缩比

2.2 榨螺受力计算

油料压榨过程中,作用在各节榨螺上的单位压力P,可用下式计算[13]:

(4)

式中:W为油料的水分;εn为压缩比;K为与油料的水分和温度有关的系数。

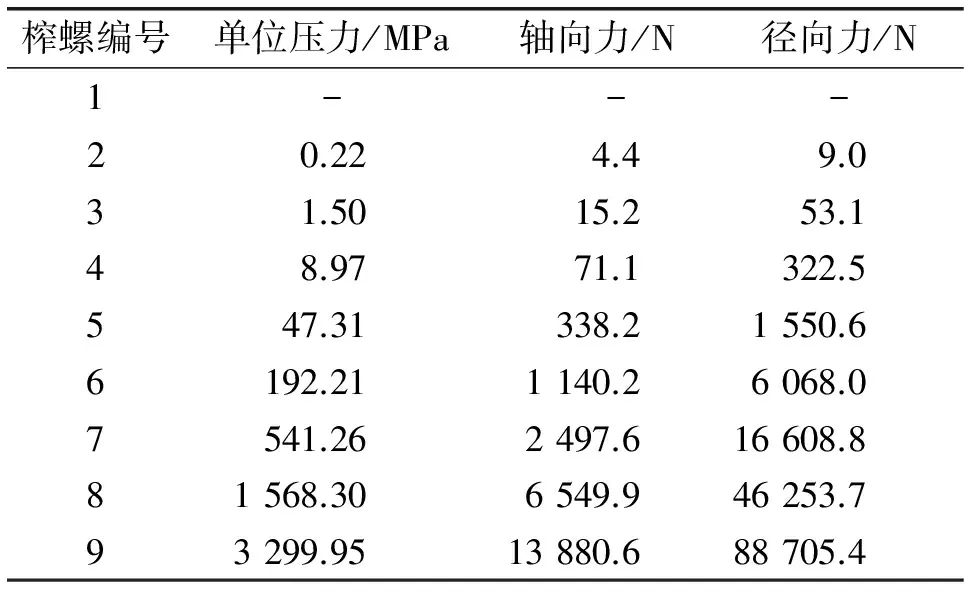

根据作用在各榨螺的单位压力以及所设计的榨螺结构尺寸参数,还可以对各节榨螺所受到的轴向力和径向力进行计算,结果如表2所示。

表2 各榨螺受力计算

3 生产试验与结果分析

该机型在完成设计计算阶段后,进行了样机试制,经检测调试成功后,在湖北某油脂工业有限公司进行了试验测试。

3.1 原料及检测方法

本次测试原料采用4种含水量和不同入榨温度的油菜籽,分别进行低温压榨和高温压榨,测试时间为1 h,主机转速均为58 r/min。测试时,当主机电流稳定在262~277 A范围内,榨笼的中前段开始排油,测定油料的流量,计算处理量。从榨油机出饼口取出饼样,进行化验检测出干饼残油率。

3.2 压榨效果与分析

测试条件及效果见表3。由表3可看出,一次压榨后,低温压榨干饼残油率在17%以内,高温压榨干饼残油率在14%左右。经测试计算,总的功耗在低温压榨时为160 kW,高温压榨时为185 kW,与目前国内大部分榨油机相比,单位能耗显著降低,同比节能40%以上[14-15]。

表3 油料压榨测试项目参数及效果

3.3 存在问题

在油脂企业实际使用过程中,由于大型双螺杆榨油机处理量及结构强度方面的要求,榨笼的尺寸较大、较重,造成榨油机的清理及维修拆卸相对困难。进一步的研究应考虑如何采用新型材料和智能控制系统,对榨油机进行结构和能耗优化。

4 结 论

(1)布局合理,节省空间。采用蒸炒缸与榨油机主体集成设计,节省了设备占用空间,有效提高了车间厂房的空间利用率。

(2)安装制造方便,改善压榨特性。榨膛采用了双螺杆两阶九节榨螺的复合式结构设计,两根螺杆水平平行布置,受力均匀,有利于设备的制造和安装,在每节榨螺间布置增压锥圈,有效提高压缩比,改善油料压榨特性,提高出油率。

(3)一次压榨干饼残油率低。菜籽油冷、热一次压榨试验,低温压榨干饼残油率在17%以内,高温压榨干饼残油率在14%左右,如经多次压榨或油饼浸出,残油率可降低到5%以内。

(4)处理量大,能耗低。低温压榨处理量为100 t/d,单位能耗在0.04 kW·h/kg以内,高温压榨处理量为250 t/d,单位能耗在0.02 kW·h/kg以内,同比节能40%以上。

(5)目前,我国的冷榨机处于研发和使用高潮期,同时也存在很多问题,尚需要不断技术革新,特别是新型材料的应用研发及基础结构的优化方面。

[1] 费学谦. 油茶籽油加工业现状、问题及对策分析[J]. 食品工业科技,2011,32(10):449-452.

[2] 赵光远,刘倩茹,王瑛瑶,等. 油茶籽加工的研究进展[J]. 食品研究与开发,2011,32(10):169-172.

[3] LI S L, LIU X F. Cold-pressed oil extraction of camellia seeds[C]//2011 International Conference on New Technology of Agricultural Engineering. NJ: IEEE Press, 2011: 135-138.

[4] 方学智,姚小华,王开良,等. 不同制油方法对油茶籽油品质的影响[J]. 中国油脂,2009,34(1):23-26.

[5] 李文林,黄凤洪,王利宾. 油茶籽加工和综合利用研究进展[J]. 中国油脂,2011,36(11):55-57.

[6] 刘倩茹,赵光远,王瑛瑶,等. 水酶法提取油茶籽油的工艺研究[J]. 中国粮油学报,2011,26(8):36-40.

[7] 徐国念,吴莎,万端极. 生物法提取纯天然茶籽油联产茶皂素工艺研究[J]. 化学与生物工程,2013,30(7):64-66.

[8] 聂明,杨水平,姚小华,等. 不同加工方式对油茶籽油理化性质及营养成分的影响[J]. 林业科学研究,2010,23(2):165-169.

[9] 胡健华,韦一良,何东平,等. 脱壳冷榨生产纯天然油茶籽油[J]. 中国油脂,2009,34(1):16-19.

[10] 刘大川,刘金波,刘晓琴,等. LYZX34型适温/低温螺旋榨油机的研制[J]. 中国油脂, 2013, 38(4):75-78.

[11] 张麟,刘大川,刘金波,等. LYZX 型低温螺旋预榨机的研制[J]. 农业工程学报,2006,22(8):125-128.

[12] 阮竞兰,杨丽彦,张学阁. 螺旋榨油机压榨比及其分配理论计算模型建立的研究探讨[J]. 中国油脂, 2014, 39(1):91-93.

[13] 李诗龙,张永林,刘协舫,等. 双阶多级压榨双螺杆榨油机研制[J]. 农业工程学报,2010,26(8):102-107.

[14] 李诗龙,刘协舫,张永林,等. 双螺杆冷榨茶籽油的中试生产[J]. 农业工程学报,2014,30(19):300-308.

[15] 李诗龙,张永林,杨银初. SZX12×2型双螺杆榨油机的研制[J]. 中国油脂, 2010, 35(12):52-56.

Development of SYZX340 type cold-and hot-pressing twin-screw press

HU Zhigang1,LIU Jinbo2,ZHANG Yonglin1,LIU Xiaoqin2

(1. Department of Mechanical Engineering, Wuhan Polytechnic University, Wuhan 430023, China;2. Anlu Tianxing Food and Oil Processing Machinery Equipment Co., Ltd., Anlu 432600, Hubei, China)

Aiming at present problems, such as insufficient production capacity, high residual oil rate of dry cake, difficult low temperature pressing and high energy consumption in oil producing enterprises, the steaming-and frying-cylinder and the main oil press were assembled and the composite structure of twin-screw, two-step and nine-section pressing screw was applied in the design of the pressing chamber to meet the requirements of different oilseeds and processing technologies for oil producing enterprises, so that the compression ratio of pressing screw was virtually increased and the oilseed squeezing properties were improved. According to the actual production test, the developed SYZX340 type cold-and hot-pressing twin-screw press had the advantages of large production, lower residual oil rate of dry cake after the first pressing and energy saving above 40%.

twin-screw; pressing chamber; press; cold pressing

2016-05-19;

2016-10-24

湖北省教育厅创新团队项目(T201310)

胡志刚(1974),男,副教授,博士,研究方向为农产品加工装备(E-mail)whhzg@qq.com。

TS223;TQ643

A

1003-7969(2017)01-0149-04