高盐稀态酱油梯度盐分发酵工艺技术研究

2017-01-12董修涛刘玉汝陈仕伟杨康刘

董修涛++刘玉汝++陈仕伟++杨康++刘建军

摘 要:该文研究了一种先低盐发酵,后补加精盐进行高盐发酵的酱油酿造工艺,使得发酵周期缩短,产能提升,并且利用该方法酿造的酱油酯香味突出,口感鲜美,且各个方面都与传统的高盐稀态发酵酱油没有差别。

关键词:酱油酿造;补盐;高盐稀态发酵

中图分类号 TS264.21 文献标识码 A 文章编号 1007-7731(2016)24-0111-02

Research on Gradient Salt Fermentation Process of High Salt Liquid Brewing Soy Sauce

Dong Xiutao et al.

(Guangdong Chubang Foods Co.,Ltd.,Yangjiang 529500,China)

Abstract:We studied a kind of technique of soy sauce fermentation in this subject. At first,the soy sauce koji contains lesser salt. later,we added salt to the soy sauce koji,high salt liquid fermentation was on going. It makes fermentation period shortened and capacity promoted. The soy sauce brewed by this method smells and tastes good,and has no difference with soy sauce produced by traditional high salt liquid fermentation.

Key words:Soy sauce fermentation;Add salt;High salt liquid fermentation

1 引言

目前,全世界酱油年产量约为800多万t,其中,中国大陆500万t,日本150万t,其他亚洲国家和地区150万t[1]。虽然我国产量最大,但是人均酱油的年消费量仅为3kg左右[2],远不及韩国、日本等习惯食用酱油的亚洲国家和地区的人均消费量。因此,国内的酱油消费还有很大的潜在市场。各大酱油酿造公司都对研发新式的酱油酿造工艺产生浓厚兴趣,期望提升酱油产能,节约酿造成本。

酱油酿造分为低盐固态发酵和高盐稀态发酵。低盐固态发酵法是20世纪70年代由上海调味品研究所研制,以脱脂大豆(或大豆)以及麸皮、麦粉等为原料,经过蒸煮、接种、制曲,在发酵过程中加入稀糖浆液,有利于酵母等微生物的作用提高酱香味,发酵周期为14~30d。低盐固态发酵法以其原料利用率高、发酵周期短、生产成本低,被广泛应用于我国酱油酿造中,其酱油生产量占据我国酱油总产量的70%以上[3]。高盐稀态酿造法以大豆或脱脂大豆、小麦或小麦粉为原料,经过蒸煮、接种、制曲后与盐水混合成酱醪,在经过发酵制成酱油。高盐稀态发酵酱油酯香浓郁,味道更鲜美,是高端酱油的主要酿造方法。随着人们对生活品质追求的增加,市场对高盐稀态酿造酱油的需求会越来越大。日本对于酱油酿造工艺研究水平处于领先地位,其大规模的生产一般选用高盐稀态发酵。高盐稀态发酵酱油在酿造过程中酱醪盐浓度很高为18~20°Bé,抑制蛋白酶分解利用原料,使得原材料利用率低下;并且高盐稀态酿造法周期较长需要180d,生产效率低,生产成本高。

2 材料与方法

2.1 材料与仪器

2.1.1 主要材料 市售东北大豆,小麦粉,精盐,米曲霉曲精。

2.1.2 主要仪器 凯氏定氮仪,瑞士万通888型全自动电位滴定仪。

2.2 方法

2.2.1 不同温度下安全盐分的确定 大豆经0.16MPa蒸汽压蒸煮5min,按质量比为1∶0.6与面粉混合,冷却后接种大豆质量0.04%(w/w)的米曲霉曲精,于28~36℃及湿度95%的条件下,培养44h,得酱油大曲。设置系列温度、系列盐分,酱油大曲与2.3倍质量的盐水混合模拟酱油发酵,以发酵1个月内总酸不超过1.7g/100mL为安全发酵标准,研究不同温度下安全的发酵盐分。具体的温度、盐分组合见表1。根据GB/T12456-90测定各组发酵液总酸含量。

2.2.2 补盐时间的确定 设计5组试验。同样方法制作酱油大曲。将酱油大曲与盐水按质量比1∶2.3混合成酱醪,盐分为各个温度下都安全的盐分15.0g/100mL。采用GB18186-2000中记载的高盐稀态酱油酿造方法进行发酵。分别在30d,45d,60d,75d,90d进行补加精盐并复油溶解,使盐分为18.0g/100mL,然后继续发酵至120d放油分别得到原油1号、原油2号、原油3号、原油4号、原油5号。对照组同样方法制作酱油大曲。将酱油大曲与盐水按质量比1∶2.3混合成酱醪,盐分为18.0g/100mL。采用GB18186-2000中记载的高盐稀态酱油酿造方法进行发酵,发酵至180d放油得对照原油。氨基酸态氮、总酸、全氮含量的检测方法分别按照GB/T 5009.39-2003、GB/T12456-90、GB5009.5-2010提供的检测方法。并对原油进行感官评定。

3 结果与分析

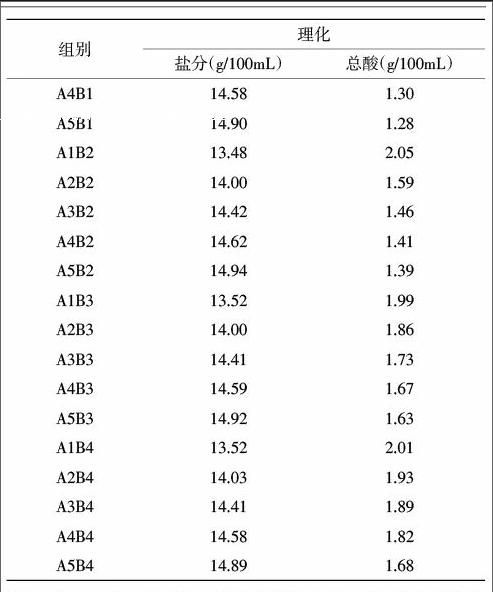

3.1 不同温度下的安全盐分 按照上述试验方法进行试验,试验结果如表2所示。由表2可知,温度在15、20、25、30℃时,能保证其酿造安全的最低盐分分别为:13.5、14.0、14.6、14.9g/100mL。在同一温度下,随着盐分的升高,发酵液中的总酸含量降低。可能是因为较高的盐分可以抑制杂菌的生长代谢繁殖,避免了部分还原糖被杂菌利用转化成酸。总酸含量可以反映杂菌引入情况,总酸含量越低,说明产酸杂菌越少。

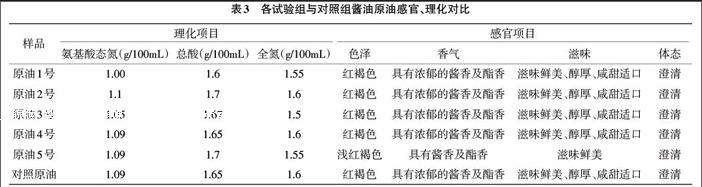

3.2 补盐时间的确定 各试验组以及对照组原油理化检测和感官评定如表3所示。由原油2、3、4号与对照组原油对比可知的酱油酿造采用先低盐分发酵45~75d,后转入高盐分发酵,可使发酵周期缩短至120d,所得酱油原油与现行180d酿造工艺所得酱油原油的理化及感官差异不明显。由原油1号与对照原油对比可知酱油酿造采用先低盐分发酵30d,后转入高盐分发酵,虽可使发酵周期缩短至120d,但酱油中的氨基酸态氮含量会显著下降。由原油5号与对照原油对比可知酱油酿造采用先低盐分发酵90d,后转入高盐分发酵,发酵周期缩短至120d时,酱油原油尚未发酵成熟,感官明显较差。

4 结论

在高盐稀态酱油酿造工艺中,发酵前期酱醪盐分控制在15.0g/100mL,发酵45~75d后,调整酱醪的盐分至18.0g/100mL,继续发酵至120d,获得酱油原油。该工艺先低盐发酵,后高盐发酵,提高了原料利用率,发酵周期短,产能得到大大提升,所得的酱油在氨基酸态氮、总酸、全氮的理化检测中以及色泽、香气、滋味、体态的感官评定中与传统的高盐稀态发酵180d制备的酱油没有差别。本试验方法适合应用于生产中。

参考文献

[1]彭涛,杨旭新,陈韶华.中国酱油的现状及发展前景[J].中国调味品,2007(9):26-29.

[2]陈仕伟,董修涛,李兴周,等.一种酱油的酿造工艺(专利)[S].2015.

[3]吴婷,宋江,王远亮.中国酱油酿造工艺[J].中国调味品,2012(6):1-3.

(责编:张宏民)