微型摆式内燃机结构及润滑系统的改进

2017-01-10林吉靓

林吉靓, 朱 峰

(开封大学 机械与汽车工程学院, 河南 开封 475004)

微型摆式内燃机结构及润滑系统的改进

林吉靓, 朱 峰

(开封大学 机械与汽车工程学院, 河南 开封 475004)

微型摆式内燃机(MFPSE)组成零件数目少、结构简单、整机体积轻小, 但结构的简单致使MFPSE在实际运行中存在诸多问题. 结合试验样机的工作状况并参考有限元分析结果, 对中心摆的结构进行改进, 并设计新的MFPSE润滑方式. 改进后的MFPSE运行稳定, 接近设计要求, 该设计思路可给便携式MFPSE及微型机械的发展提供借鉴.

微型摆式内燃机; 中心摆; 结构设计; 干涉分析; 润滑

随着科学技术的发展, 微机电系统将逐步从实验室走向实用化, 对工农业、信息、环境、生物工程、医疗、空间技术、国防产生重大影响. 本文所研究的微型摆式内燃机[1-2]是基于二冲程摆式内燃机的工作原理发明的一种便携式微型内燃机, 其是便携式微型发电系统的动力部分, 设计要求是微型、便携, 可使用多种可燃燃料, 适用于野外对电脑、手机等携带式电子产品进行充电及其他小型机器的动力输出. 对于一些需要微型化装置的领域, 例如微型侦测飞行器、微型维修机器人及用于其他特殊行业的微型机器等, 微型供给系统的发展是至关重要的. 从战略角度尤其是军事用途看, 研发便携式的多种燃料的微型发动机等动力补给装置具有重大意义.

1 微型摆式内燃机简介及运行情况

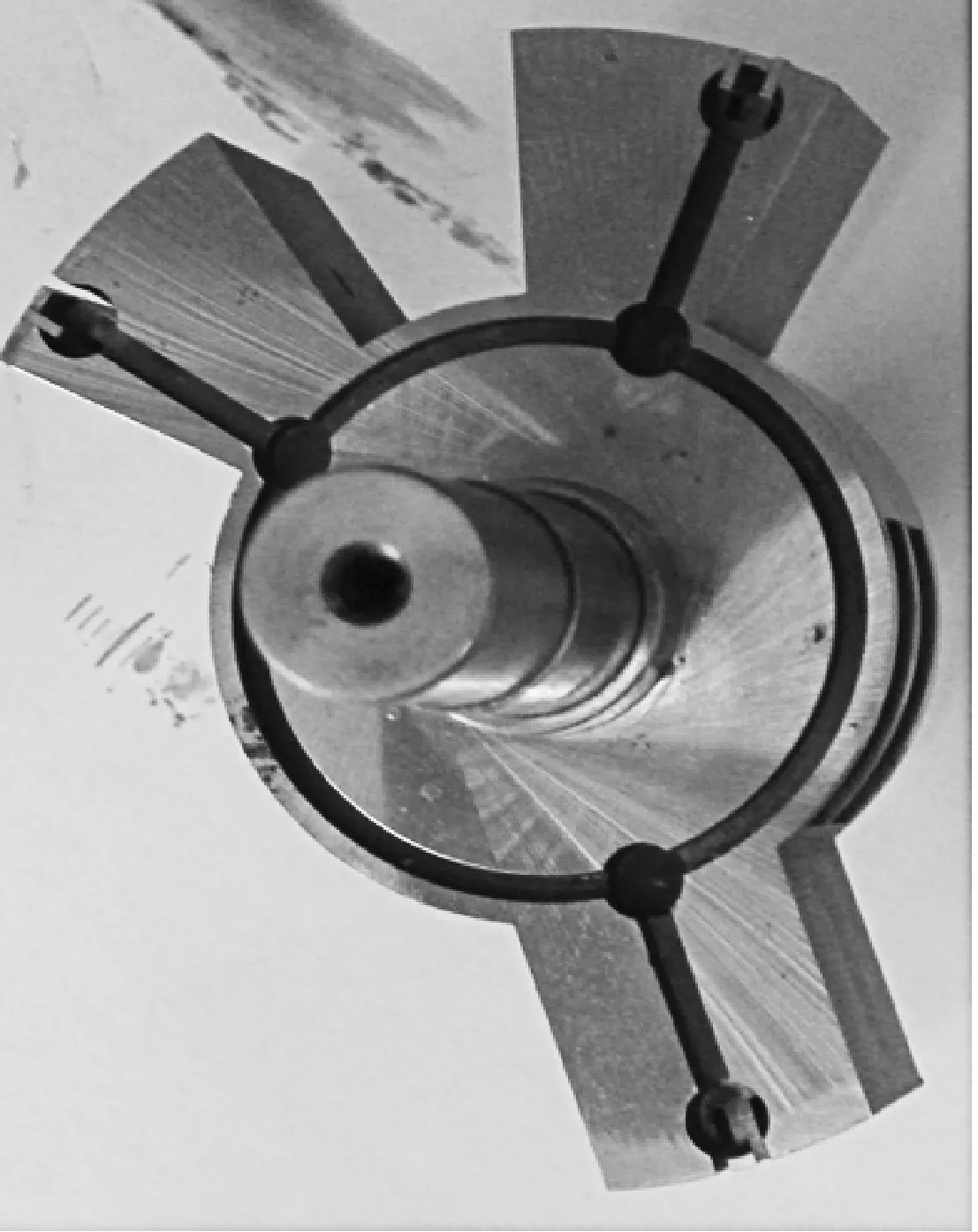

便携式发电系统如图1所示. 图2为微型摆式内燃机(MFPSE)主要组成部件的装配图.

图1 运行中的便携式发电装置Fig.1 Portable power generation device in operation

图2 MFPSE主要结构示意图Fig.2 Schematic diagram of the main structure of MFPSE

MFPSE体积为64 mm×60 mm×32 mm, 仍以传统内燃机的燃烧理论为设计依据. 由图2可见, MFPSE由中心摆、缸体和前后密封端盖组成4个相对封闭的可变空间, 以及A、B两个燃烧室和C、D两个预压缩室, 通过电脑控制两侧的火花塞点火燃烧做功, 中间的花键轴为动力输出轴. MFPSE的左右A、B两燃烧室交替做功, 以做功、排气、扫气、压缩为一个工作循环, 中心摆的摆动频率为50 Hz, 输出功率约为47 W[2]. MFPSE作为便携式动力供给装置可以输出往复摆动的机械能, 也可配合下一级机构切割磁力线做功输出电能, 另外可与连杆机构配合(如图1所示)得到整周的机械运动.

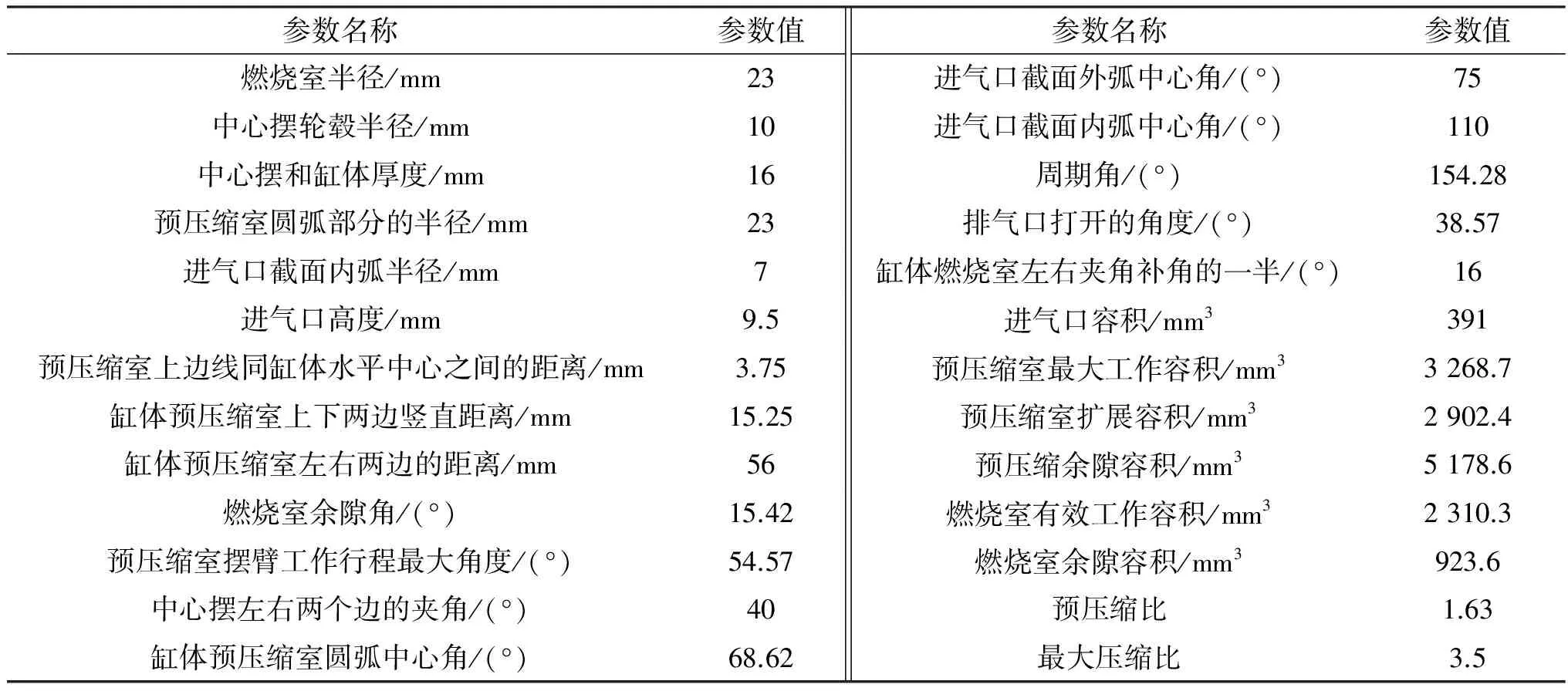

表1和2分别为MFPSE主要的几何及运动参数和中心摆材料性能参数[2], 本文有限元分析的数值及所需参数均以此为基础.

表1 MFPSE几何及运动参数

表2 中心摆材料性能参数

图1中的MFPSE运行状况虽相对平稳, 但工作效率较低, 无法实现预期的设计要求. 内燃机的工作是个复杂的燃烧过程, 内部零件在高温高压的恶劣环境中工作[3], 因此需要有良好的润滑和合适的工作温度, 才能保证机器高效率、长时间的平稳运行. 运行一段时间后的中心摆和缸体如图3所示.

图3 运行一段时间后的中心摆和缸体图 Fig.3 The central pendulum and cylinder diagram after a period of operation

由图3可见, 中心摆靠近燃烧室的部分因为高温气体和压力的作用出现烧蚀现象; 中心摆与前后端盖密封处磨损严重; 4个密封容室存在窜气、漏气现象, 特别是两个燃烧室之间密封性能差, 窜气严重; 中心摆和缸体磨损严重. 另外, 中心摆的上端有个扇形腔体用于放置润滑油, 润滑油靠中心摆高速摆动所产生的离心力甩到缸体的内表面, 从而实现中心摆与缸体之间的润滑[4]. 中心摆两侧的隔热槽中放置刮油钢片, 把缸体内表面多余的润滑油重新收集到润滑槽中. 中心摆扇形腔体中放置润滑油的设计思想虽然巧妙, 但实际运行中存在诸多弊端: 其一,因为中心摆的摆动频率高、运动速度快, 润滑油的离心力大, 造成润滑油快速外甩, 一部分润滑油通过排气口甩出造成浪费, 润滑油消耗过快; 其二,因为刮油钢片离润滑油槽较远, 加之中心摆与缸体之间配合间隙较小, 使得甩出的润滑油不能及时返回油槽, 被挤入中心摆和端盖之间的缝隙或者直接参与燃烧, 燃烧的润滑油所产生的积碳问题进一步加剧了中心摆和缸体之间的磨损, 甚至是卡死.

本文根据中心摆和缸体磨损严重及润滑条件恶劣等情况进行了研究, 通过改进中心摆结构和重新设计新的润滑系统来改善以上问题, 提高MFPSE的工作效率.

2 MFPSE的应变干涉分析

MFPSE要实现小体积、便携式设计要求, 其零部件就要设计巧妙、安装简单. 从上节介绍可知, MFPSE是依靠中心摆、缸体和端盖的尺寸配合完成4个可变容积的密封隔离的, 因此,设计尺寸有严格的公差要求, 要求配合的间隙范围既要保证MFPSE运行的顺畅高效, 又要保证4个腔体之间有良好的密封, 以此保证MFPSE达到设计的压缩比和输出功率. MFPSE试验样机的中心摆上下两个外圆弧面和缸体燃烧室内表面的最大配合间隙为0.015 mm, 中心摆轮毂和缸体两个卡臂圆弧的最大配合间隙为0.010 mm[2]. 为了进一步验证设计尺寸的合理性, 利用有限元分析软件对其进行了应变干涉分析, 具体分析结果如下所述.

2.1 缸体和中心摆的温度场分析结果

缸体和中心摆的应变干涉分析需要两者的温度场分析结果, 根据MFPSE的工作特点, 以一个工作循环为载荷步得到做功、排气、扫气、压缩4个工作过程温度,结果如表3所示.

表3 缸体和中心摆的温度场分析结果

由表3可知: 做功开始阶段,缸内可燃气体急速燃烧, 最高的温度值可超过2 000 ℃, 此时中心摆做功一侧被燃烧气体包围, 温度急速上升, 最大温度到达1 576 ℃ ; 在排气和扫气阶段, 随着高温废气的排出和新鲜混合气体的进入, 缸体和中心摆的温度都有所下降; 压缩阶段两者的温度都有所上升. 对比两者的温度可知, 因为中心摆被密封在缸体内部, 与高温气体接触面积大, 加热时间长, 而散热困难, 因此中心摆的温度一直高于缸体的温度. 如此高的工作温度使得中心摆和缸体均发生较大热变形, 从而破坏两者原有的配合关系.

2.2 缸体和中心摆的应变分析结果

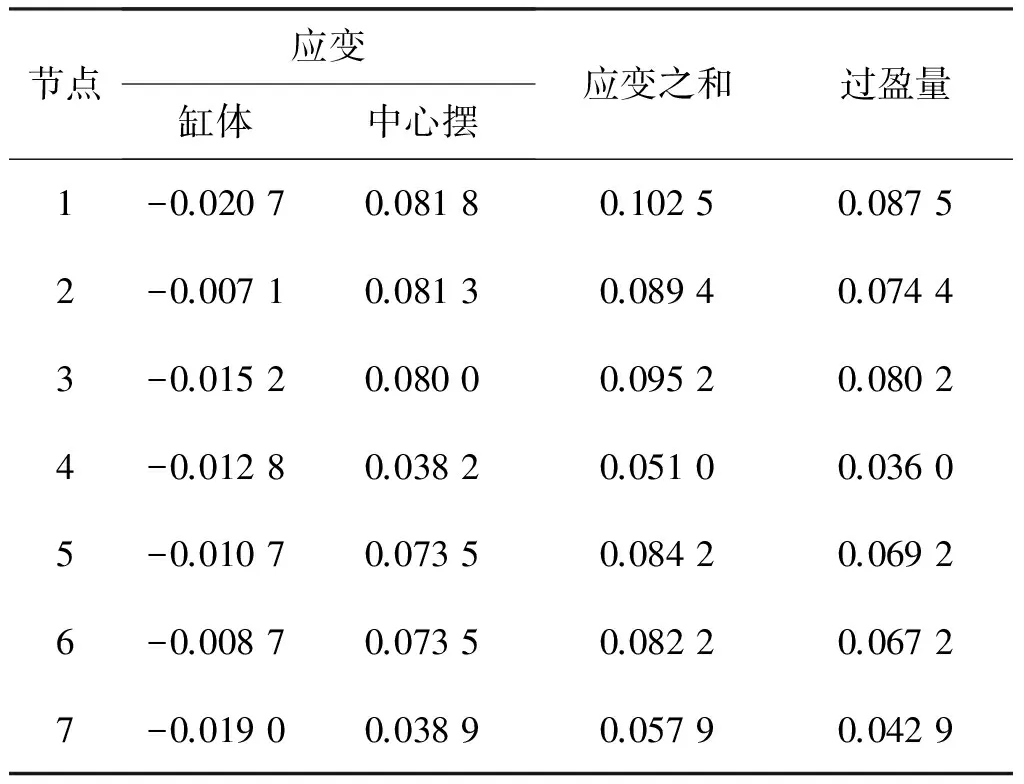

中心摆长时间在高温下工作, 自身温度居高不下, 始终处在过热状态中, 对中心摆是非常不利的, 所产生的热变形会引起中心摆卡死、拉缸、严重磨损、应变集中等问题[5]. 为了更清楚地分析由于中心摆和缸体热变形所引起的干涉情况, 利用有限元分析软件对图4中标注配合位置提取7个节点的应变数值, 1、2、3是中心摆和缸体在燃烧室的配合节点, 5、6是中心摆和缸体在预压缩室的配合节点, 4、7是轮毂和卡臂的配合节点, 配合节点的数值比较可以直观地反映中心摆和缸体的干涉情况. 中心摆和缸体在做功阶段的温度最高, 相应的热变形最大, 因此本文只列出这一阶段的应变结果, 如表4所示.

Table 4 The node’s equivalent total strain value in work stage mm

节点应变缸体中心摆应变之和过盈量1-0.02070.08180.10250.08752-0.00710.08130.08940.07443-0.01520.08000.09520.08024-0.01280.03820.05100.03605-0.01070.07350.08420.06926-0.00870.07350.08220.06727-0.01900.03890.05790.0429

中心摆和缸体因为温度升高产生膨胀变形, 两者的配合表面是缸缩摆胀. 由表4可见, 中心摆因为温度高其变形也大, 其中节点1、2、3、5和6所表示部分的变形最为严重, 最大值是0.081 8 mm, 上圆弧向上膨胀, 下圆弧面向下伸长, 两处的变形之和为0.155 3 mm, 已经大于配合间隙0.015 mm, 可见中心摆因为膨胀过大, 致使与缸体磨损严重. 缸体的热变形进一步加重两者的干涉, 表中的负号代表两者的变形方向相反.

3 中心摆结构的改进

从上述分析可知,中心摆温度过高, 其向四周膨胀厉害, 导致了中心摆与缸体的磨损严重, 影响了整机的运动可靠性. 因为MFPSE的设计特点对中心摆和缸体的配合尺寸要求非常严格, 而两者工作过程中的温度会随外界环境发生很大的变化, 不同部分和不同工作阶段的变形量均不相同, 因此,只是单纯地依靠配合尺寸来实现MFPSE的密封是很困难的. 本文在综合了各种因素之后对中心摆进行了改进[6-7], 具体如图5所示.

图5 中心摆改进后的三维图Fig.5 Improved 3D graph of central pendulum

中心摆的具体改进之处如下:

(1) 去掉中心摆的扇形润滑油槽, 改为凹下的加强筋板. 由于扇形润滑油槽弊端大, 无法实现预期的润滑效果. 中心摆上端两侧是燃烧室, 两个侧面要承受气体燃烧的推力, 加强筋板可以保证中心摆的刚度, 变形小. 上下加强筋板减小了中心摆与两侧端盖的接触面积[6], 利于配合尺寸的设计, 既能保证良好的密封也减小了两者的磨损.

(2) 减小中心摆上下圆弧表面的半径尺寸, 有原先的23.0 mm改为22.5 mm. 由于缸体和中心摆工作温度过高, 应变干涉严重, 减小中心摆的尺寸, 消除两者的干涉现象, 而密封容积的密封问题有润滑圆柱和刮油钢片完成.

(3) 安装润滑圆柱的孔为开口的类椭圆孔. 当孔为开口状态下, 润滑圆柱与缸体的内表面接触, 在中心摆的带动下作滚动, 把出油槽中的润滑油涂抹到缸体和中心摆的配合表面. 同时突出的润滑圆柱和刮油钢片起到密封的作用, 防止内燃机发生窜气、漏气现象. 中心摆温度上升发生膨胀, 润滑圆柱在类椭圆的安装孔中有较大的变形空间, 不会因为压力过大致使中心摆和缸体产生卡死现象.

(4) 利用中心摆与花键轴的配合形成了较完善可行的润滑系统.

4 润滑系统的改进

润滑油利用中心摆的运动甩到缸体上实现了两者的润滑, 但实际运行中润滑情况不理想. 一是润滑油不能实现及时补充; 二是润滑油消耗太快; 三是润滑油参与燃烧形成积碳, 增大了磨损; 四是润滑油温度过高, 黏度下降, 很容易变质. 因此, 通过比较各种方案, 结合汽车发动机润滑系统的设置[6], 设计出本文所采用的润滑方式, 如图6所示.

图6 MFPSE润滑系统示意图Fig.6 Schematic diagram of MFPSE lubrication system

首先利用中心摆和花键轴的配合关系, 在花键轴两侧轴线上分别加工深孔(进油孔和回油孔), 分别用于进油和回油, 两孔位于一条直线但不相通. 中心轴上所加工的进油路与花键轴上的进油孔相连, 回油路与花键轴的回油孔相连, 这样就形成了一个封闭的润滑回路. 另外,配置一个带有弹簧的进油容器和一个带有滤网的回油容器, 即可利用弹簧的压力把带有一定压力的润滑油通过花键轴中心进油孔、中心摆进油孔送给润滑圆柱, 利用润滑圆柱的滚动把润滑油均匀地涂抹在缸体的内表面上, 以实现中心摆和缸体的润滑. 刮油钢板的运动把过多的润滑油收集到回油槽中, 回油槽中的润滑油通过中心摆、花键轴的回油孔被集中收集到回油容器中进行过滤和冷却, 过滤后的润滑油可以重新参与润滑. 整个润滑过程回路易于加工, 无需额外的动力装置, 简单可行.

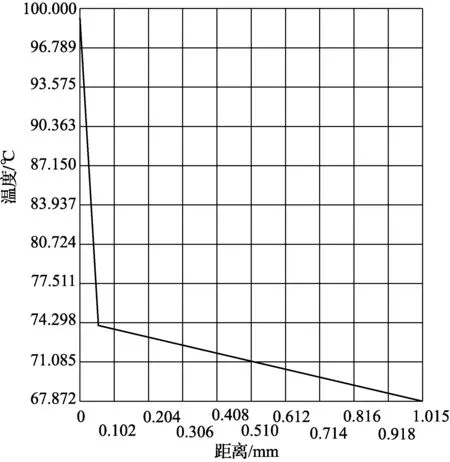

图7是利用有限元分析软件对生成润滑油膜的缸体的温度场分析结果, 分析设定内部温度为100 ℃, 室内温度为20 ℃, 油膜厚度为0.015 mm, 导热系数为0.137 W/(m·K), 接触缸体的厚度为1 mm, 导热系数为58 W/(m·K)[2-5]. 图7(a)是缸体和润滑油膜的温度分布云图, 左侧代表温度高的深色部分很少, 缸体温度整体在75 ℃下; 图7(b)是两者横截面的路径温度变化曲线.

(a) 温度分布图

(b) 路径温度变化曲线图7 缸体与润滑油膜的温度分布云图Fig.7 Temperature distribution of cylinder and lubricating oil film

由图7显示, 油膜具有很好的隔热效果. 因为润滑油膜导热性能差, 阻隔了热量的传递, 结果显示在存在油膜的左侧温度由100 ℃急速下降到74 ℃, 进入缸体之后温度下降缓慢, 温度曲线变得缓和, 由此也可知油膜对热量的传递起了很大的阻碍. 综上所述,良好的润滑油膜大约可以阻隔和吸收25%的热量, 依此推算缸体和中心摆的温度大约可以下降100~200 ℃, 这对防止MFPSE工作温度过高起到很重要的作用. 改进后的润滑系统可以保证润滑油得到很好的补给和冷却, 在润滑圆柱和刮油钢板的运动下,既可以保证润滑油膜的厚度又防止润滑油参与燃烧形成积碳, 一定厚度的润滑油膜对密封性能也起到积极作用.

根据本文所提出的改进意见所研制的试验样机如图8所示.

图8 采用新润滑系统的试验样机Fig.8 Experimental prototype of the new lubricating system

样机试验表明, 机器运行状况大大改善. 在相同的时间内机器外壳温度下降, 运行中未出现卡死情况, 运行一段时间后, 缸体与中心摆配合表面磨损痕迹少许, 干涉情况有极大的改善. 中心摆与前后端盖因为接触面的减少及润滑油膜的存在, 磨损减少, 输出动力明显增强, 机器整体润滑情况改善. 新的润滑系统对微型摆式内燃机高效顺畅的工作起着重要的推进作用, 同时改善内燃机的积碳等不正常燃烧现象.

5 结 语

本文所研究的中心摆是MFPSE传递能量和组成燃烧室的主要零件, 因为工作温度导致中心摆变形过大, 改变了其与缸体的配合关系, 发生干涉现象, 两者磨损严重, 甚至发生卡死现象, 同时中心摆上部的扇形润滑油槽也无法实现良好的润滑. 而合适的工作温度、良好的润滑和密封性能是保证内燃机高效、高能运行的必备条件. 因为MFPSE体积的减小, 现有内燃机所用的润滑、散热和密封方式对其来说都过于复杂, 难以实现. 综合各种因素并借鉴现有汽车发动机的润滑方式, 本文对中心摆的结构进行了改进, 并以此设计了一套可行、简单、可以小尺寸加工的润滑方案. 改进后的中心摆与缸体既可以实现高速运动, 同时保证良好的密封和润滑性能, 大大减小两者的磨损. 今后的研究通过不断地改进完善,使得MFPSE更快地进入实用阶段, 并给同类微型动力装置提供有益的启发和帮助.

[1] 郭志平, 叶佩青, 张仕民,等. 微型摆式发动机的总体设计[J]. 小型内燃机与摩托车, 2002, 31(4): 1-4.

[2] 林吉靓. 微型摆式内燃机的温度场分析及散热装置设计[D]. 呼和浩特: 内蒙古工业大学机械学院, 2008.

[3] 魏春源. 高等内燃机学[M]. 北京: 北京理工大学出版社, 2001.

[4] 郭志平, 王燕飞, 李冠孚, 等. 微型摆式内燃机密封结构的设计及分析[J]. 润滑与密封, 2013, 38(8): 84-86.

[5] 朱峰, 林吉靓, 郭志平. 微型摆式内燃机中心摆的热-结构耦合分析与研究[J]. 内燃机工程, 2014, 35(6): 121-124.

[6] 关文达. 汽车构造[M]. 北京: 机械工业出版社, 2012.

[7] 孙桓, 陈作模. 机械原理[M]. 北京: 高等教育出版社, 2001.

Structure and Lubrication System’s Improvement of MFPSE

LINJi-jing,ZHUFeng

(Machinery and Automobile College, Kaifeng University, Kaifeng 475004, China)

The micro-free piston swing engine (MFPSE) is a small and light machine with a small number of component parts. However, its structure is so simple that there are many problems in the practical operation of MFPSE. According to the working condition of the test prototype and the results of finite element analysis, the structure of the center pendulum is improved, and a new lubrication mode is designed. After the improvement, the MFPSE operates stably, and its design meets the requirements of practical operation. The design ideas can provide a useful reference for the development of portable micro mechanism and MFPSE.

micro-free piston swing engine; center pendulum; structure design; interference analysis; lubrication

1671-0444 (2016)04-0542-06

2016-03-27

国家自然科学基金资助项目(51065019)

林吉靓 (1979—),女,山东济南人,讲师,硕士,研究方向为微型机械设计、数控加工. E-mail:linjijing888@126.com

TK 4

A