基于ANSYS汽车鼓式制动器的有限元分析

2017-01-09佟廷友

佟廷友

(江苏安全技术职业学院,江苏徐州221000)

基于ANSYS汽车鼓式制动器的有限元分析

佟廷友

(江苏安全技术职业学院,江苏徐州221000)

制动器是制动系统中最重要的组成部分之一,它是产生制动力矩的部件,建立某汽车鼓式制动器三维实体模型,基于ANSYS对制动器进行考虑摩擦因素的接触分析,分析紧急制动工况下鼓式制动器的接触应力和变形,并进行结构参数优化。

鼓式制动器;ANSYS;接触分析

鼓式制动器是利用制动蹄片挤压制动鼓而获得制动力的,可分为内张式和外束式两种内张鼓式制动器是以制动鼓的内圆柱面为工作表面,在现代汽车上广泛使用,它的制动蹄块位于制动轮内侧,在刹车的时候位于制动鼓内的制动蹄块在一端受到促动力时,可绕其另一端的支点向外转动,压靠在制动鼓内圆而上,产生摩擦力矩,达到刹车的目的。

鼓式制动器一般包含以下几个装置:促动凸轮、制动蹄、摩擦片和制动鼓,这种制动器结构紧凑,密封容易,可用于安装空间受限制的场合。鼓式制动器按制动蹄的受力情况不同,可分为领从蹄式、双领蹄式、双从蹄式、自增力式等类型,领从蹄式制动器制动效能比较稳定,结构简单可靠,便于安装,广泛用作货车的前、后轮制动器和轿车的后轮制动器。

鼓式制动器的制动力稳定性差,在不同路面上制动力变化很大,不易于掌控。制动块和轮鼓在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降[1]。汽车高速行驶,汽车制动系统是最重要的安全装置,很多交通事故产生的主要原因都和制动系统有关。因此对制动制动器进行深入研究具有十分重要的意义,本文以某汽车鼓式制动器进行了接触分析并进行结构参数优化得到了良好的接触形态。

1 有限元模型的建立

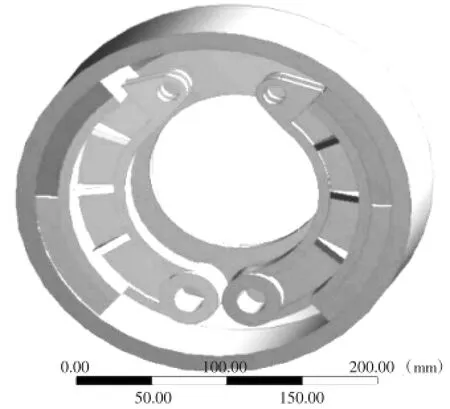

1.1 建立几何模型

为缩短建模以及结果求解的时间,突出主要的问题,在建立制动器的几何模型时,对模型进行适当的简化:忽略实体模型中的凸台、小孔、倒角、安装孔以及间隙检测孔这些元素,部分工艺倒圆以倒角代替,以满足映射网格划分条件。在ANSYS中创建实体建模,因为ANSYS/Workbench分析时对象是装配体,因而需要把各个零件组装成一个完整的装配体[2],如图1所示。

图1 ANSYS/Workbench的制动器模型

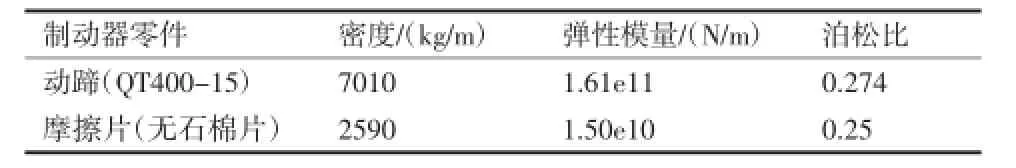

1.2 定义材料属性

鼓式制动器是由制动鼓、制动蹄以及摩擦片组成,需要定义的各部分材料物理参数如表1所示。

表1 制动器各零件材料的属性定义

1.3 创建约束与接触设置

摩擦片是通过多个铆钉铆接在制动蹄上面的,因而定义制动蹄与摩擦片内表面的接触类型为粘结,即不允许面之间有相对滑动或分离。对于摩擦片外表面与制动鼓内表面,定义其接触类型为有摩擦,在这种情况下,在发生相对滑动之前,两接触面可以通过接触区域传递一定数量的剪应力,取两个面之间的摩擦因子为0.3.并根据定义目标面和接触面的基本原则[3],综合考虑选取制动鼓内表面为目标面,摩擦片摩擦面为接触面

在模拟制动器工作时,选取制动蹄销孔内圆面为约束目标,只定义一个绕轴线转动的自由度,其他转动与位移自由度都为零;同时选取制动鼓的内圆面为约束目标,定义一个绕轴线转动的自由度,其他转动与位移自由度也都为零。

1.4 网格的划分

利用ANSYS/Workbench软件自动划分网格功能,根据零件几何形状自动匹配合适的网格类型,反复修改网格尺寸以得到较精确的分析结果[4]。最终,确定网格的尺寸为3 mm,这样划出的网格较为规整、细密。

2 等作用力仿真结果的分析

2.1 创建载荷分析步

鼓式制动器在工作时,制动鼓是转动的,制动S凸轮的工作带动制动蹄,摩擦片压迫制动鼓。为了能够更好的模拟制动过程,求解过程共分两个载荷求解步:第一载荷步,定义制动鼓固定,对制动蹄施加凸轮促动力,模拟出制动鼓在不转动时各个零件的位移、应力等情况。第二载荷步,定义对制动鼓施加小的转角位移,模拟摩擦制动时的情况,求解出此时各零件的位移、应力等情况。

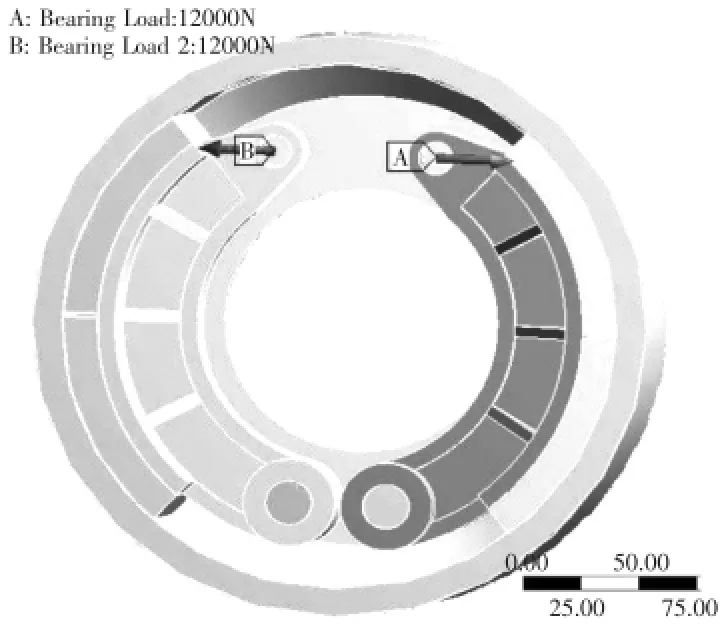

2.2 等作用力下第一载荷步结果

按照实际作用力的方向对两制动蹄分别施加12 KN的作用力,模拟制动蹄在凸轮作用下的张开过程。如图2,为载荷施加效果。

图2 作用力作用在制动蹄

对制动蹄施加等作用力的仿真结果如下:

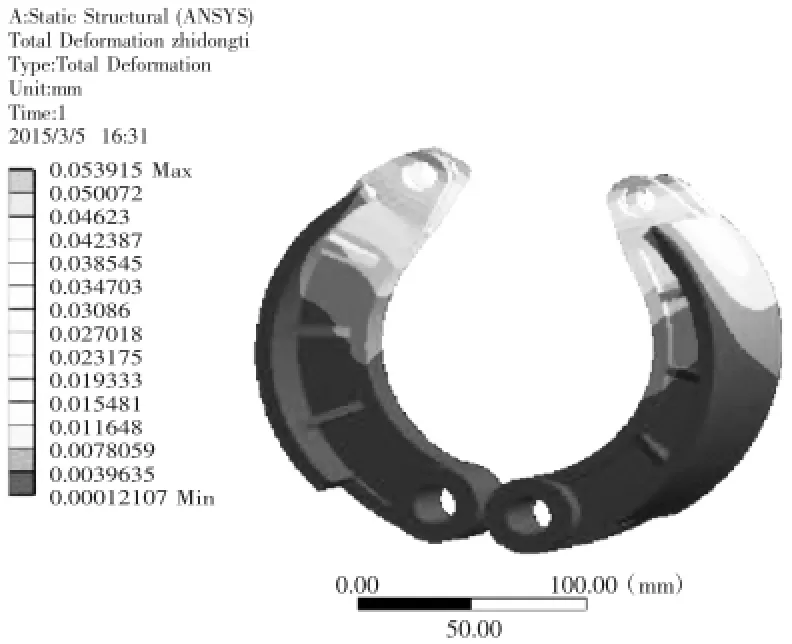

制动蹄如图3,制动蹄在第一载荷步中的位移,其变形区域也集中在两蹄靠近凸轮的上半部分,制动蹄的下半部分几乎没有位移形变,最大形变出现在制动蹄的顶端部位。

图3 第一载荷步制动蹄位移

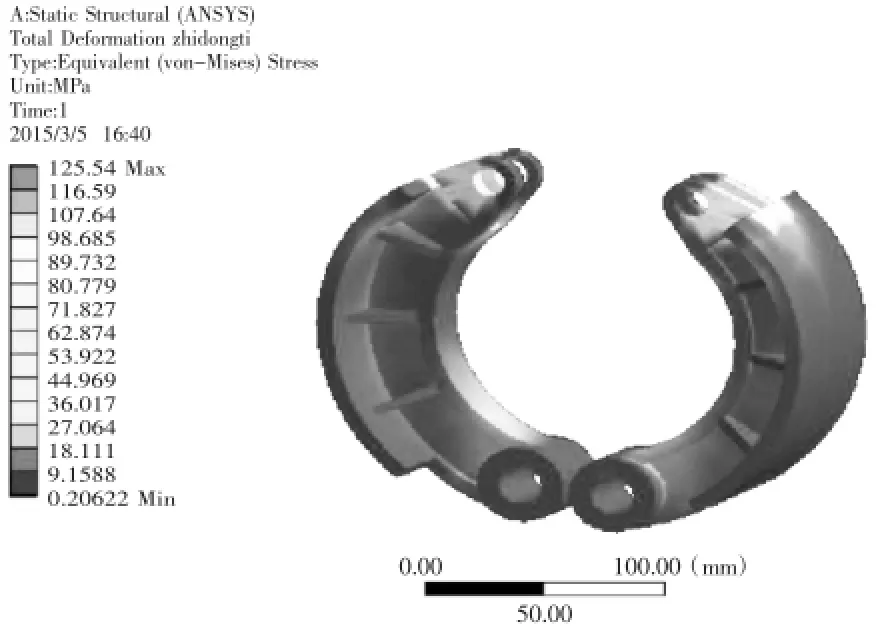

如图4,为第一载荷步下制动蹄应力图,高应力区出现在两制动蹄靠近凸轮端环面。应力最大值为125.54 MPa,小于制动蹄材料的屈服强度。

图4 第一载荷步制动蹄应力

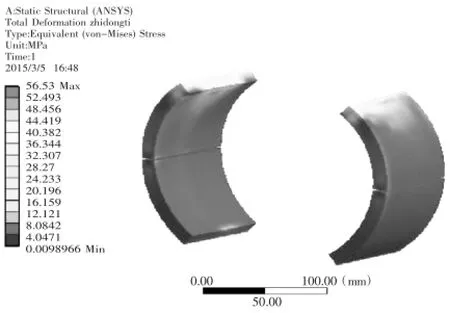

(3)接触压力

图5为第一载荷步后,接触压力分布情况,由于两制动蹄受到的作用力相等,方向相反,所以可以知道两边摩擦片上的压力分布相似,接触压力主要发生在衬片靠近凸轮端,腰部衬片基本上未参与接触。最大压力发生在靠近凸轮端的顶部,大小为56.53 MPa.

图5 第一载荷步接触压力分布

2.3 等作用力下第二载荷步结果

第二载荷步是在第一载荷步的基础上对制动鼓施加微小的转动位移,以模拟制动鼓与制动蹄的摩擦运动。

(1)制动蹄

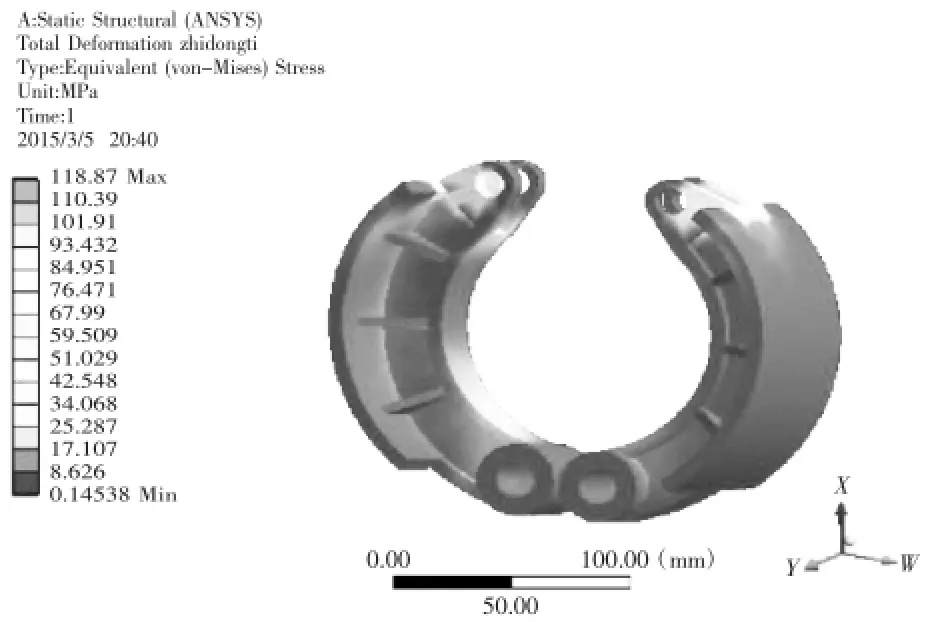

在第二载荷步中,制动蹄的应力分布如图6,由于制动鼓转动过程中的增势效应,领蹄靠近销轴部分的应力明显增大,最大值达到了118.87 MPa,而从蹄靠近销轴端部分则由于减势效应,应力明显下降。

图6 第二载荷步制动蹄应力

(2)接触压力

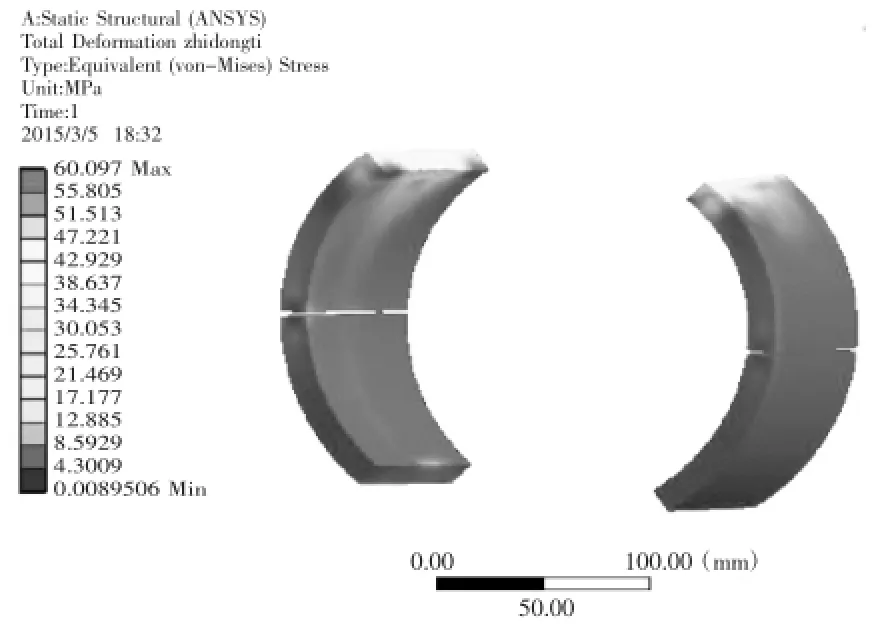

图7为第二载荷步后,接触压力分布情况,最大接触应力为60.097 MPa,出现在领蹄靠近凸轮一侧,在增势效应的作用下领蹄与制动鼓的贴合程度远比从蹄要好。接触压力的分布与参考文献[5]中接触压力分布规律基本一致。

图7 第二载荷步接触压力分布

3 实际促动力下载荷步仿真结果

提取各接触单元的单元摩擦力及单元面积,通过计算得到领蹄、从蹄的制动力矩M1和M2分别为2578 Nm和849.6 Nm.经过运算得出在等作用力的情况下,两制动蹄的效能因数分别为K1=1.79, K2=0.59.而制动器在实际工作时,两制动蹄张开位移相同,所以取制动力矩相等,M=(M1+M2)/2.求得实际作用在两制动蹄上的作用力分别为F1=7979 N,F2=24206 N.并对实际作用下制动器进行仿真。

第一载荷步中,对领蹄施加作用力7979 N,对从蹄施加作用力24206 N,第二载荷步中,对制动鼓上施加旋转位移,其他条件不变,对模型进行求解,得到实际结果如下:

3.1 制动蹄仿真分析

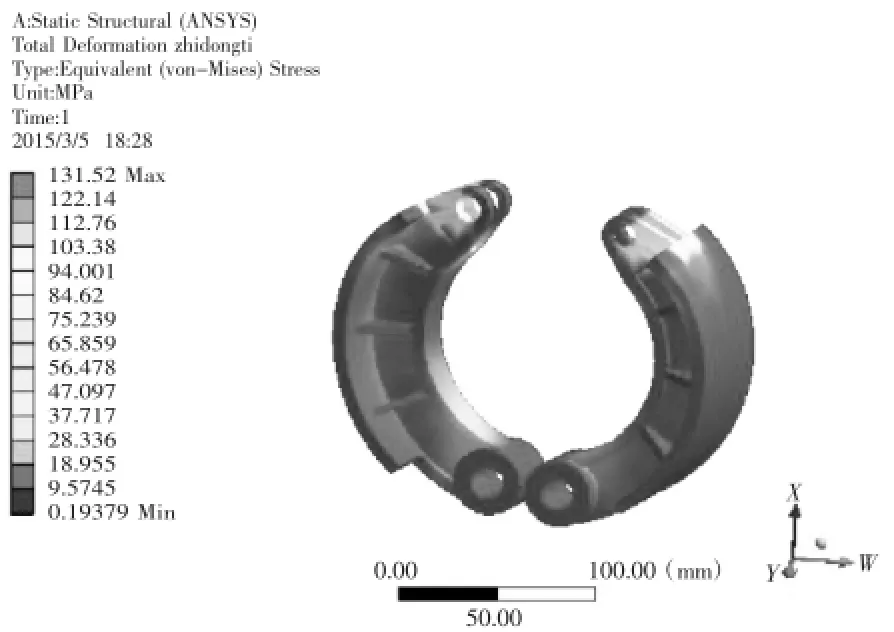

图8为实际作用力下,制动蹄的应力,其分布规律与等作用力下第二载荷步制动蹄应力分布相似最大值为131.52 MPa,结构符合强度要求。

图8 实际作用力下制动蹄应力

3.2 接触压强仿真分析

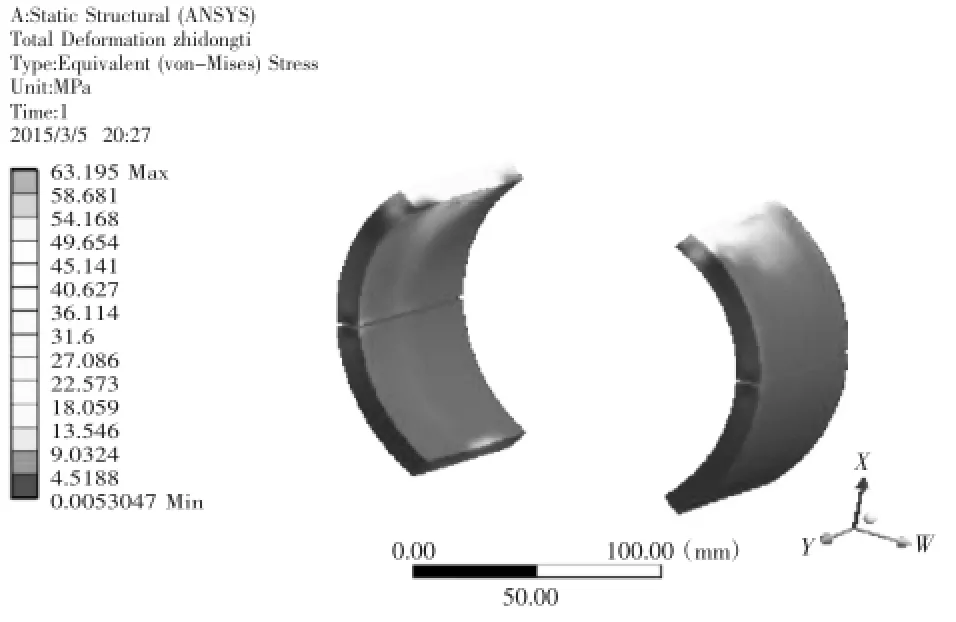

图9表示实际作用力下的接触压力,图中,领蹄最大接触压力为40.7 MPa,于摩擦片靠近凸轮一侧,而从蹄的最大接触压力为63.195 MPa,出现在摩擦片靠近凸轮一侧端部。从蹄的最大接触压力是领蹄的1.5倍,且高应力集中在端部极小的区域内。这样会导致接触压力在圆周上分布不均,引起制动力矩波动,一定程度上影响制动稳定性,产生噪声;同时也会引起局部温度过高,造成制动鼓出现龟裂。

图9 实际作用下接触压强分布

4 制动器的参数优化

改变摩擦片的其实摩擦角度,分别仿真测试制动鼓与摩擦片之间接触压力的分布情况。

从表2可以看出,利用有限元软件计算出来的最大接触压力值会随着摩擦起始角的改变而不断变化。当起始摩擦角θ取40°,即将摩擦片几何对称分布时得到的最大接触压力最小。

U463.51

A

1672-545X(2016)11-0237-03

2016-08-18

佟廷友(1980-),男,江苏徐州人,在职研究生,讲师,研究方向:车辆工程。