CuNiIn微动磨损涂层失效机理研究

2017-01-04靳磊崔向中马国佳周国栋姜春竹李培忠

靳磊,崔向中,马国佳,周国栋,姜春竹,李培忠

(1.北京航空制造工程研究所 高能束流加工技术重点实验室,北京 100024;2.内蒙古包钢稀土(集团)高科技股份有限责任公司,内蒙古 包头 014030)

CuNiIn微动磨损涂层失效机理研究

靳磊1,崔向中1,马国佳1,周国栋1,姜春竹1,李培忠2

(1.北京航空制造工程研究所 高能束流加工技术重点实验室,北京 100024;2.内蒙古包钢稀土(集团)高科技股份有限责任公司,内蒙古 包头 014030)

目的 系统研究CuNiIn和CuInO2的晶体结构、体模量、剪切模量、杨氏模量、泊松系数、韧性、热膨胀系数、残余应力等物理参量,阐明CuNiIn涂层中生成的其他复合化合物—CuInO2对CuNiIn机械性能的影响作用机制。方法 采用基于密度泛函理论的第一原理,弹性常数采用应力-应变方案,体模量、剪切模量、杨氏模量采用Voigt-Reuss-Hill方法计算。结果 CuNiIn和CuInO2均为机械稳定结构,CuNiIn和CuInO2的体模量、剪切模量、杨氏模量、泊松系数分别为118.2 GPa,13.7 GPa,39.6 GPa,0.44和119.0 GPa,36.8 GPa,100.1 GPa,0.36。化合物CuInO2的机械模量较CuNiIn高,韧性较差,热膨胀系数较低,涂层的残余应力较高。结论 喷涂工艺不适,或CuNiIn涂层服役过程中生成的CuInO2对微动磨损CuNiIn涂层服役性能有不利影响。

六方CuNiIn;六方CuInO2;机械性能;第一原理

钛合金的耐磨损和抗固体粒子冲蚀性能差影响了航空发动机钛合金零部件的安全可靠性[1—2]。CuNiIn涂层硬度低、耐微动磨损性能好,并具有良好的耐腐蚀和抗高温氧化性能(最高使用温度为500 ℃)[3—5],特别适合应用于需要抗微动磨损的零部件表面保护上。例如GE,Rolls-Royce,SNECMA等公司已在航空发动机压气机叶片之间以及叶片和轮盘榫槽之间使用CuNiIn抗微动磨损涂层。

CuNiIn涂层制备通常用大气等离了喷涂、电弧喷涂、火焰喷涂方法制备[6—8]。涂层服役过程中接触表面伴随着粘着、加工硬化、氧化、磨屑剥落等复杂过程。CuNiIn因微动磨损生成如 Cu2O,Cu0.05Ni0.95,Cu0.1Ni0.9O1,CuInO2等物质。目前有关微动磨损CuNiIn涂层的研究主要设计到CuNiIn制粉工艺、涂层制备工艺、失效后表面形貌、失效表面物质EDS分析、涂层热处理等方面,从原子尺度上对CuNiIn涂层及其氧化产物性能的研究还非常少。

基于以上研究背景,文中采用第一原理对CuNiIn涂层及氧化产物CuInO2进行力学性能对比研究,为CuNiIn抗微动磨损涂层制备及失效机制提供理论参考,为压气机叶片表面保护提供技术支持。

1 晶胞结构和计算方法

1.1 晶胞结构建立

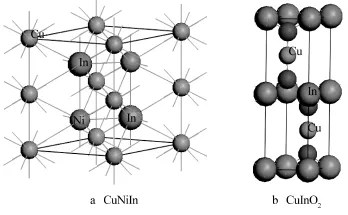

Suler Metco生产的Amdry500F(CuNiIn粉末)经XRD测定主要组分为CuNiIn化合物,同时根据Findit晶体数据库软件,Cu-Ni-In三种元素构成的化合物原子数量比只有1∶1∶1一种,因此确定铜镍铟化合物为 CuNiIn。CuNiIn空间群为P63/mmc[9],,晶体结构为六角晶系,晶胞参数见表1,结构模型如图1a所示。

CuNiIn因喷涂功率过高或者长时间高速摩擦磨损导致CuNiIn剥落,其失效后的组分因喷涂功率或者摩擦磨损具体工况不同而生成的物质不同。生成物不是单一化合物,里面夹杂着不同组分化合物。从热力学角度讲等氧化物和生成的吉布斯函数 ΔG均小于 0,这些物质均有可能生成,但生成 CuInO2的吉布斯自由能更小,因此CuInO2最有可能先生成。生成物CuInO2空间群、晶体结构同CuNiIn一致,晶体参数[10]见表 1,a,c和V分别表示为晶胞x轴、z轴长度和晶胞体积,其结构模型如图1b所示。

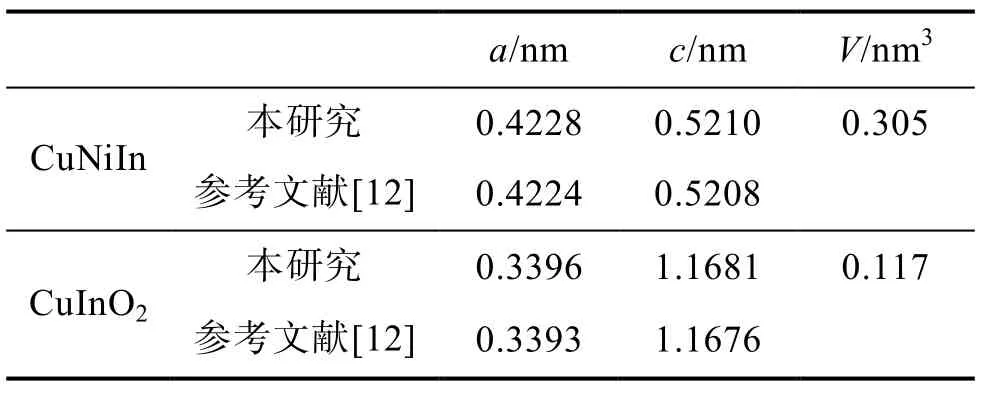

表1 CuNiIn和CuInO2的晶胞参数Table 1 Cell parameters for CuNiIn and CuInO2

图1 CuNiIn与CuInO2晶胞结构模型Fig.1 Cell structure models for CuNiIn and CuInO2

1.2 计算方法

基于密度泛函理论的第一原理 CASTEP软件包[11],采用广义梯度近似 General Gradient Approximation(GGA)-Perdew Burke Ernzerh(PBE)方法,势能函数选择超软赝势,选用 O的 2s22p4,Ni的3d84s2,Cu的3d104s1,In的4d105s25p1为外层价电子,其他内层电子用赝势函数描述。对平面波能量截断值Ecut和电子波矢量 k进行收敛性测试,能量截断值Ecut=410 eV,满足精度要求。采用Monkhorst-Pack方法,以Γ点为中心布里渊区,CuNiIn和CuInO2取样均为4×4×4,用于几何优化和力学性能计算。晶格结构优化采取 Brodyden Fletcher Goldfarb Shanno算法,结构优化能量收敛标准为1.0×10-5eV/atom。

2 计算结果与讨论

2.1 晶格结构

CuNiIn和CuInO2几何优化后的晶胞参数与以往研究报道进行对比(见表 1)。可见 CuNiIn和CuInO2晶胞参数与参考文献差别小于5%,说明该研究采取的几何优化方案、K点设置、截断能设置、几何优化能量收敛标准、位移标准等计算参数设置合理,计算精度满足要求。

2.2 力学性能

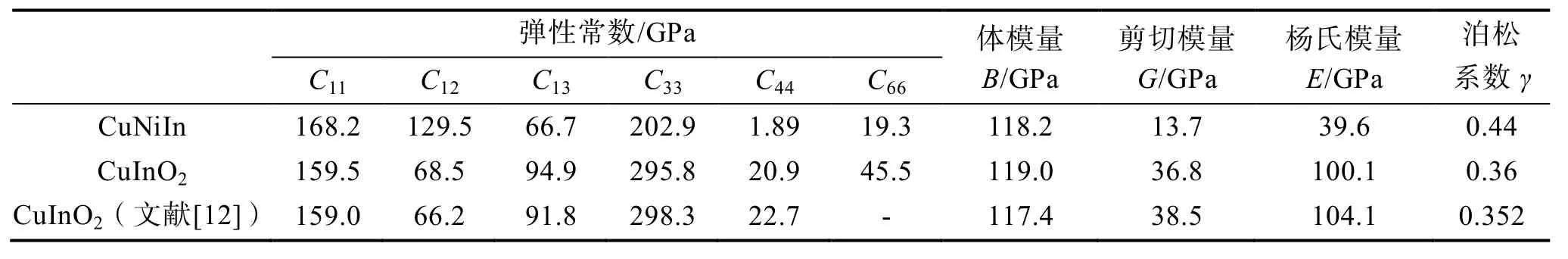

弹性常数反映晶体在常温、静载作用下的宏观力学性能,弹性常数还反映了原子间键的性质、键的各向异性与结构的稳定性。因此,预测CuNiIn和CuInO2的弹性常数就尤其重要。根据应力-应变(strss-strain)方法研究了晶体的弹性常数,结果见表2。

由表 2可见,在C11,C12,C13,C33,C44和C66这6个弹性常数中,CuNiIn抵抗轴向拉伸应变能力的C11和C33均较高,抵抗剪切应变能力的C44和C66均较低,CuInO2的弹性常数表现出与CuNiIn一致的变化规律。研究的弹性常数数据表明:CuNiIn和CuInO2两种物质抗轴向拉伸强度较强,而抗剪切强度较弱。

表2 CuNiIn和CuInO2的性能Table 2 Properties of CuNiIn and CuInO2

对与六方晶体,要求弹性常数满足Born稳定性标准[13],即通过表2,可得出 CuNiIn和 CuInO2均满足 Born稳定性判据,说明CuNiIn和CuInO2这两种晶体结构在弹性应变微扰下机械稳定。晶体机械稳定情况下,晶体的体模量B、剪切模量G、杨氏模量E可根据弹性常数Cij计算,文中采用Voigt-Reuss-Hill(VRH)[14]方法,计算结果见表2。

目前大多数研究者证实物质的硬度与剪切模量密切相关,剪切模量越大,硬度也越大[15—18]。根据剪切模量计算结果可知,CuInO2的剪切模量为36.8 GPa,相对 CuNiIn(13.7 GPa)较大,因此CuInO2使CuNiIn涂层的硬度增加,这与实验观察的结果一致。同时像CuInO2这种具有大量共价键化合物有较强的抵抗变形能力,也会表现出较明显的脆性特性。

2.3 延展性

Pugh S.F[19]研究发现B/G的大小可表征材料的延展性,B/G越大,延展性越好。该研究中CuNiIn的B/G=8.63,CuInO2的为 3.23,表明 CuNiIn比CuInO2延展性好。

(C11-C12)和杨氏模量E也是表征材料力学性能的重要物理量,(C11-C12)和杨氏模量E越低,材料的塑性越好。该研究中,CuNiIn和 CuInO2的(C11-C12)理论计算值分别为38.7,91 GPa,因此推断 CuNiIn比 CuInO2的塑性更好。原因可解释为CuInO2滑移系少,滑动过程受离子键作用,正负离子强烈吸引,邻近同号离子剧烈排斥,使得滑移过程难以进行,塑性变形受到严格限制。在外力作用下,原子键一旦断裂,很难再与其他键结合,表现出脆性断裂的特征。

泊松系数γ也被用来衡量晶格的切变稳定性,其值通常在-1~0.5范围,γ越大,塑性越好。泊松比γ=0.5-E/(6B),计算所得CuNiIn和CuInO2泊松系数γ分别为0.44和0.36,同样得出CuNiIn的塑性相对 CuInO2较好。泊松系数预测的结果与B/G值所得结论一致。

Pugh[19]还提出断裂应力与体模量B及晶格常数a的乘积(B×a)密切相关,根据表1与表2,计算得出CuNiIn和CuInO2的B×a值分别为523.2和404.1。可见CuNiIn的断裂应力相对CuInO2较高,其抗拉伸强度能力更强。

根据Gilman[20]的观点,体积指数S(S=0.75G/B)可作为区分脆性和塑性材料的标准,他认为材料较低的体积指数说明其具有高损伤容限。研究采用表2数据,计算得到CuNiIn和CuInO2的S值分别为0.087和 0.232,因此推断 CuNiIn损伤容限较CuInO2更大。

通过对B/G、(C11-C12)、杨氏模量E、泊松系数γ、断裂应力B×a、体积指数S这6种物理量的考察分析,均表明在CuNiIn涂层制备过程中,因喷涂功率过高,将CuNiIn氧化成CuInO2,或CuNiIn涂层在服役中,因摩擦生热氧化成CuInO2。CuNiIn涂层中夹杂物CuInO2使原来的CuNiIn微动磨损涂层抗塑性变形能力降低,脆性变强,涂层的抗伸缩能力减弱。

2.4 键集居数及硬度分析

键集居数(密里根布居数)也能反应键的强弱和成键模式。集居数越高,说明原子间呈现越强的共价性;集居数越低,说明原子间呈现的是较强的离子性。CuInO2晶体中 In—O集居数为 0.71,Cu—O为0.36,密里根布居数说明CuInO2是由强键合的In—O和弱键合的Cu—O构成。CuNiIn晶体中Cu—Ni集居数为0.56,Cu—In为-0.34,Ni—In为 0.88和-0.33,说明 CuNiIn晶体键由强结合Ni—In及弱结合 Cu—Ni构成,Cu—In和Ni—In同时也存在反键。统计来看,CuInO2晶体中有85%以上的键的集居数高于 CuNiIn,从键集居数平均值来看,CuInO2(集居数平均值为0.396)的平均键强是CuNiIn(集居数平均值为0.168)的2.36倍,CuInO2较CuNiIn展现出更大的化合键特征,其键强更强;从键长平均值看,CuNiIn和CuInO2的键长分别为2.777,0.2045 nm,CuNiIn的原子与原子间键长较长,因此CuNiIn晶体的键能较小,结合强度也较弱。

键长和集居数大小不同反应出成键的异性特征,因此各向异性化学键导致晶体弹性性质的各向异性,即各向异性的成键模式可由各向异性的杨氏模量反映出来。x,y,z三个方向的杨氏模量E见表3,可以看出,CuNiIn的杨氏模量Ez高于Ex和Ey,说明CuNiIn存在(001)强结合面及(100)和(010)两个弱结合面,使得剪切形变易于沿着弱结合面发生。CuInO2的两个弱结合面也为(100)和(010),CuInO2和CuNiIn强弱结合面方向一致。晶体结构中化学键各向异性导致沿弱结合面易发生滑移、晶粒分层、弯曲和扭折,在局域范围内耗散能量,阻止裂纹扩展。CuNiIn晶体中 Cu—Ni,Cu—In,Ni—In为金属弱键,弱键结合容易发生晶粒分层、滑移、弯曲和扭折,而CuInO2存在的是共价强键,不容易发生滑移现象。

表3 CuNiIn和CuInO2的杨氏模量和泊松系数各向异性特征Table 3 Young's modulus and Poisson's ratio anisotropy characteristics for CuNiIn and CuInO2materials

微动磨损涂层要求具有适当的硬度,硬度过高或过低均不可采用。Gao F等人[21]提出以第一性原理键集居数分析为理论基础可计算材料的硬度,采用此方法已成功计算了不同种类的化合物,如β-BC2N,YAlO3,Ni2MnGa等,计算表达式为:

式中:P为集居数;为总的Vickers硬度;Vb为晶胞体积。

根据公式(1)得到CuNiIn和CuInO2的韦式硬度分别为3.5和6.2 GPa。目前并无关于CuNiIn硬度值的理论报道,但有近似研究,如Hager Jr[4]采用纳米测试仪测试了 64%Cu-35%Ni-1%In的硬度(2.4 GPa)。本研究数值与Hager Jr的研究成果有所偏差,原因可解释如下:该研究采用理论计算,而Hager Jr采用设备测量;该研究计算的材料成分与以往报告有一定差别,因此不同材料的计算结果不同。总之,理论计算结果和以往报道相差不大,误差在可接受范围。除此之外,用相同的计算方法研究CuNiIn和CuInO2性能,计算结果具有可比性,结论可靠。该研究采用Gao F硬度计算方法,计算表明,CuInO2的硬度大于 CuNiIn,从理论角度预测了CuNiIn涂层服役过程中CuNiIn向CuInO2转变,硬度变大的微观作用机制。

2.5 残余应力

涂层服役条件下应力集中极易产生或者扩展涂层内部微裂纹,从而造成涂层失效。Stoney[22]最早提出了涂层内部残余应力计算公式(涂层厚度远小于基体厚度时),即:

2微动磨损涂层因氧化产生 CuInO2夹杂物,则CuNiIn涂层在服役条件下残余应力增大,降低涂层使用寿命。

以上研究涉及到材料的弹性性能(体模量、剪切模量、杨氏模量)、延展性、键集居数、硬度、残余应力等物理量均采用国际公认的计算公式,并标注计算方法出处。CuInO2计算结果和以往报道非常吻合(见表 1和表 2),说明该研究方法及参数选择的正确性。尽管大部分计算结果从以往参考文献中很难获得,但CuNiIn和CuInO2的研究方案及计算参数设置完全一致,因此计算结果具有可比性,结论也真实可靠。

3 结论

1)利用第一原理方法计算 CuNiIn和 CuInO2晶胞参数和力学性质,研究结果表明,CuNiIn和CuInO2晶格常数、弹性常数、机械模量等物理量与以往参考文献符合较好。

2)两种晶体力学性质的深入比较分析表明,CuInO2晶胞比CuNiIn晶胞内部成键原子间键强要强、杨氏模量高、硬度大、韧性更差、晶体内部残余应力大。

3)该研究采用的基于密度泛函理论第一原理方法为钛合金CuNiIn微动磨损涂层设计、制备及失效机理分析提供理论依据。

[1] LONG M, RACK H. Friction and Surface Behavior of Selected Titanium Alloys during Reciprocating Sliding Motion[J]. Wear, 2001, 249(1/2): 158—168.

[2] FAYEULLE S, BLANCHARD P, VINCENT L. Fretting Behavior of Titanium Alloys[J]. Tribology Transactions, 1993, 36: 267—275.

[3] 刘道新, 张必强, 唐宾, 等. 钛合金表面离子束辅助沉积 CuNiIn固体润滑膜和 Cr-N硬质膜[J]. 材料工程, 1998(6): 38—41. LIU Dao-xin, ZHANG Bi-qiang, TANG Bin, et al. Ion-beam-assisted Deposition of CuNiIn Solid Lubricating Film and Cr-N Hard Film on Titanium Alloys[J]. Journal of Materials Engineering, 1998(6): 38—41.

[4] HAGER C H, SANDERS J, SHARMA S, et al. Gross Slip Fretting Wear of CrCN, TiAlN, Ni and CuNiIn Coatings on Ti6Al4V Interfaces[J]. Wear, 2007, 263: 430—443.

[5] MARY C, FOUVRY S, MARTIN J M, et al. High Temperature Fretting Wear of a Ti alloy/CuNiIn Contact[J]. Surface & Coatings Technology, 2008, 203: 691—698.

[6] 郭志宏, 王辉, 张淑婷, 等. 电弧喷涂CuNiIn抗微动磨损涂层性能研究[J]. 热喷涂技术, 2013, 5(4): 33—38. GUO Zhi-hong, WANG Hui, ZHANG Shu-ting, et al. Study on the Properties of Arc Sprayed CuNiIn Coating [J]. Thermal Spray Technology, 2013, 5(4): 33—38.

[7] 朱晨, 孙波, 程涛涛, 等. 飞机发动机风扇叶片CuNiIn涂层等离子喷涂的工艺优化[J]. 材料保护, 2015, 48(2): 37—39. ZHU Chen, SUN Bo, CHENG Tao-tao, et al. Process Optimization for Aircraft Engine Fan Blade CuNiIn Prepared by Plasma Spraying Coating[J]. Materials Protection, 2015, 48(2): 37—39.

[8] 吴贵智, 张广安, 蒲吉斌, 等. 航空发动机叶片榫头润滑及抗高温微动 CuNiIn/MoS2多层涂层的制备及性能[C]//第十届全国表面工程大会暨第六届全国青年表面工程论坛论文集. 武汉: 中国机械工程协会, 中国表面工程协会, 2014: 72—74. WU Gui-zhi, ZHANG Guang-an, PU Ji-bin, et al. Lubrication for Aircraft Engine Blade Joint and Preparation and Performance for High Temperature CuNiIn/MoS2Resistance Fretting Wear Multilayer Coatings[C]//The 10th National Conference on Surface Engineering and the Sixth National Youth Surface Engineering Forum. Wuhan: China Mechanical Engineering Association, China Surface Engineering Association, 2014: 72—74.

[9] RAMAN K, GUPTA R S, SUJIR R K, et al. Lattice Constants of B8-structure in Cu2In-Ni2In Alloys[J]. Journal of Scientific Research of the Banaras Hindu University, 1964, 14: 95—99.

[10] KANDPAL H C, SESHADRI R. First-principles Electronic Structure of the Delafossites ABO2(A=Cu, Ag, Au; B=Al, Ga, Sc, In, y): Evolution of d(10)-d(10) Interactions[J]. Solid State Sciences, 2002, 4(8): 1045—1052.

[11] SEGALL M D, LINDAN P J D, PROBERT M J, et al. First-principles Simulation: Ideas, Illustrations and the CASTEP Code[J]. Journal of Physics, Condensed Matter, 2002, 14(11): 2717—2721.

[12] LIU Wen-ting, LIU Qi-jun, LIU Zheng-tang. First- principles Studies of Structural, Mechanical, Electronic, Optical Properties and Pressure-induced Phase Transition of CuInO2Polymorph[J]. Physica B, 2012, 407(24): 4665—4670.

[13] 黎明明. 第一性原理探索新型超硬材料[D]. 长春: 吉林大学, 2014. LI Ming-ming. Exploring Novel Superhard Materials from the First Principles Calculations[D]. Changchun: Jilin University, 2014.

[14] Hill R. The Elastic Behavior of a Crystalline Aggregate [J]. Proceedings of the Physical Society A, 1952, 65(5): 349—354.

[15] HAINES J, LÉGER J. M, BOCQUILLON G. Synthesis and Design of Superhard Materials[J]. Annual Review of Materials Research, 2001, 31: 1—23.

[16] TETER D M. Computational Alchemy: The Search for New Superhard Materials[J]. MRS Bulletin, 1998, 23(1): 22—27.

[17] BRAZHKIN V V, LYAPIN A G, HEMLEY R J. Harder Than Diamond: Dreams and Reality [J]. Philosophical Magazine A, 2002, 82 (2): 231—253.

[18] JHI S H, IHM J, LOUIE S G, et al. Electronic Mechanism of Hardness Enhancement in Transition-metal Carbonitrides[J]. Nature, 1999, 399: 132—134.

[19] PUGH S F. Relations between the Elastic Moduli and the Plastic Properties of Polycrystalline Pure Metals[J]. Philosophical Magazine, 1954, 45(367): 823—827.

[20] GILMAN J J. Electronic Basis of the Strength of Materials[M]. Cambridge: Cambridge University Press, 2003.

[21] GAO F, HE J L, WU E D, et al. Hardness of Covalent Crystals[J]. Physical Review Letters, 2003, 91(1): 1—4.

[22] STONEY G G. The Tension of Metallic Films Deposited by Electrolysis[J]. Proceedings of the Royal Society of London Series A, 1909, 82(553): 172—175.

Failure Mechanism of CuNiIn Fretting Wear Coatings

JIN Lei1,CUI Xiang-zhong1,MA Guo-jia1,ZHOU Guo-dong1,JIANG Chun-zhu1,LI Pei-zhong2

(1.Beijing Aeronautical Manufacturing Technology Research Institute, Beijing 100024, China; 2. Inner Mongolia Baotou Steel Rare-earth (Group) Hi-Tech Co., Ltd. Baotou 014030, China)

ObjectiveIn this investigation, the crystal structure, bulk modulus, shear modulus, Young modulus, Poisson ratio, toughness, thermal expansion coefficients and residual stress of CuNiIn and CuInO2were inspected systematically, and the influencing mechanism of the material of CuInO2in CuNiIn coatings on the mechanism performance of CuNiIn was elucidated.MethodsElastic constants were obtained with stress-strain method using the first principles density function theory. Bulk, shear and Young modulus were obtained using Voigt-Reuss-Hill methods.ResultsThe study indicated that CuNiIn and CuInO2were mechanically stable structures. The bulk modulus, shear modulus, Young modulus and poisson ratio for CuNiIn and CuInO2were 118.2 GPa, 13.7 GPa, 39.6 GPa, 0.44, and 119.0 GPa, 36.8 GPa, 100.1 GPa, 0.36, respectively. The mechanical modulus of CuInO2was higher than that of CuNiIn. The toughness of CuInO2was poorer, the thermal expansion coeffieent was lower and the inner residual stress of CuInO2was higher than those of CuNiIn.ConclusionImproper spray process parameters or the CuInO2produced during the service process had negative effects on the service performance of CuNiIN fretting wear coatings.

hexagonal CuNiIn; hexagonal CuInO2; mechanical properties; first principle

10.7643/ issn.1672-9242.2016.03.011

TJ04

A

1672-9242(2016)03-0070-06

2016-01-31;

2016-03-07

Received:2016-01-31;Revised:2016-03-07

国防科技重点实验室基金(KZ104412)

Foundation:Supported by the National Key Laboratory Fund (KZ104412)

靳磊(1983—),男,江苏宿迁人,博士,工程师,主要研究方向为材料学。

Biography:JIN Lei (1983—), Male, from Suqian, Jiangsu, Ph. D., Engineer, Research focus: materials science.