航空发动机涡轮叶片热障涂层冲蚀试验装置的研制

2017-01-04杨丽谭明周文峰周益春

杨丽,谭明,周文峰,周益春

(1.湘潭大学 材料科学与工程学院 装备用关键薄膜材料及应用湖南省国防科技重点实验室,湖南湘潭 411105;2.湘潭大学 材料科学与工程学院 低维材料及其应用技术教育部重点实验室,湖南湘潭 411105)

航空发动机涡轮叶片热障涂层冲蚀试验装置的研制

杨丽1,2,谭明1,2,周文峰1,2,周益春1,2

(1.湘潭大学 材料科学与工程学院 装备用关键薄膜材料及应用湖南省国防科技重点实验室,湖南湘潭 411105;2.湘潭大学 材料科学与工程学院 低维材料及其应用技术教育部重点实验室,湖南湘潭 411105)

目的 通过研制热障涂层冲蚀服役环境的模拟装置,来研究冲蚀失效机制。方法 通过研制模拟热障涂层高温热冲击的燃气喷枪,在喷枪中设计速度、流量可控的颗粒送料系统,同时在装置中集成裂纹演化实时检测的声发射系统。结果 该系统实现了热障涂层冲蚀服役环境的模拟,温度场、裂纹演化损伤参量的同步采集、输出与显示,从而完成了冲蚀服役环境模拟与关键损伤参量实时检测的一体化设计。结论 装置能完成热障涂层常温、高温等各种服役温度、各种冲蚀角度、各种冲蚀速度等条件下的模拟试验,并提供较为系统的损伤参量检测数据,为理解热障涂层的冲蚀机理、优化其设计制备提供有效的试验数据。

热障涂层;冲蚀;无损检测;航空发动机

燃气涡轮发动机是航空飞行器的核心,发动机的关键参数是其推重比。随着推重比的提高,发动机的燃气进口温度不断提高,到第四代战斗机时,燃气进口温度已经达到了1650 ℃。目前涡轮叶片等高温部件所用的是最先进的单晶材料,其许用温度为1150 ℃。采用先进的冷却气膜技术后,仍然不能满足先进航空发动机的发展需求,发展热障涂层隔热防护技术被认为是目前提高发动机服役温度最切实可行的方法[1—5]。热障涂层由承受机械载荷的镍基高温合金基底、增强结合力且抗氧化的中间过渡层、隔热的陶瓷涂层以及制备或服役时形成的界面氧化层组成。各层成分、界面微观结构极为复杂,各层之间热力学性能差异较大,且应用有热障涂层的热端部件如涡轮叶片的几何形状极为复杂、服役环境极其恶劣,造成涂层在无法预知的情况下发生开裂、剥落而失效。经过近半个世纪的研究,人们逐渐提炼出热障涂层高温氧化、CMAS腐蚀、冲蚀是造成涂层剥落的三大关键因素。其中冲蚀是指飞行过程中杂质颗粒对热障涂层表面的反复碰撞,从而造成涂层发生减薄、密实、脱落等失效[6—12]。研究热障涂层冲蚀的破坏机制,需要有试验装置能模拟粒子在高温下的冲蚀环境,这依靠传统的冲击或静态试验装置是不能实现的,而在实际的发动机上试车不仅浪费巨大的财力、物力,同时也因为粒子速度、角度、大小的不确定而失去机制分析的基本数据。因此,研制热障涂层冲蚀服役环境的模拟装置对热障涂层冲蚀失效的研究尤为迫切和关键。

目前国际上主要通过自主研发的试验模拟系统,如特殊的风洞装置、气体喷枪装置或是工业燃烧装置,在某一温度下将某一种或多种硬质颗粒以一定的角度、速度喷至热障涂层的陶瓷表面,结合扫描电镜观察、称量等检测手段研究热障涂层的冲蚀破坏机制。美国 NASA研究中心研制了马赫数为 0.3~1的高速燃气模拟装置[13],通过气体枪热冲击并加入颗粒注入管道实现了热障涂层冲蚀失效的模拟。德国汉堡联邦国防军大学研制了高焓风洞试验模拟装置[14],采用高温风洞装置携带颗粒以一定的角度、速度喷至热障涂层的表面,来模拟热障涂层的高温冲蚀失效。法国研制的 Turbomeca燃烧器装置[15]也能模拟热障涂层冲蚀失效的过程。我国目前还没有关于热障涂层冲蚀失效装置的报道。北京航空航天大学、西北工业大学、中科院长春应用化学研究所、湘潭大学、上海交通大学等单位针对热障涂层的试验模拟系统开展了研究,如中科院长春应用化学研究所曹学强等人研制了可控温热障涂层自动热循环仪[16];西北工业大学张立同等人将常压亚音速风洞和材料性能实验机相结合研制出热障涂层的热震实验系统[17];北京航天航空大学徐惠彬等人研制的热障涂层热力耦合服役环境模拟装置[18];上海交通大学周洪等人研制了热障涂层抗热震性能测试装置[18];湘潭大学前期也研制出了热障涂层高温热冲击的试验模拟系统[19—20],但这些装置中都还没有实现热障涂层冲蚀环境的模拟。我国是沙尘、雾霾非常严重的国家,当热障涂层广泛应用于各种型号的发动机上后,冲蚀问题将变得非常严重。因此,我国迫切需要研制出具有自主知识产权的试验模拟装置,分析热障涂层的冲蚀破坏行为,为热障涂层材料的设计与制备工艺的优化提供指导。此外,国际上热障涂层的冲蚀失效均借助于称重法、厚度测量、显微组织及表面形貌的观察来分析,缺乏实时检测手段。如果能在热障涂层的冲蚀试验模拟系统中发展和集成对其失效过程实时检测的技术和手段,将能对热障涂层的冲蚀失效研究提供直接的依据。

基于此,文中研制了能模拟热障涂层高温热冲击的燃气喷枪,并且在喷枪中设计了速度、流量可控的颗粒送料系统,通过温度、颗粒流量的调控,实现常温以及各种温度下热障涂层冲蚀服役环境的模拟。不仅如此,装置还集成了热障涂层全场温度测量的红外测温采集系统、热障涂层失效过程检测的声发射实时测试系统,实现了热障涂层温度场、裂纹演化等关键参量的同步采集、输出与显示。尽管在热障涂层广泛应用的世界发达国家已经研制出热障涂层冲蚀装置,但其核心保密且禁止向我国出售,关键研制技术也绝对是核心保密的。此外,已报道的装置并没有涉及到热障涂层失效过程的实时检测方法。因此,该装置突破了国际上对我国冲蚀模拟装置的封锁,为分析热障涂层冲蚀失效机制提供了有效的实验手段。

1 设计方案与效果

1.1 装置总体研制目标与整体思路

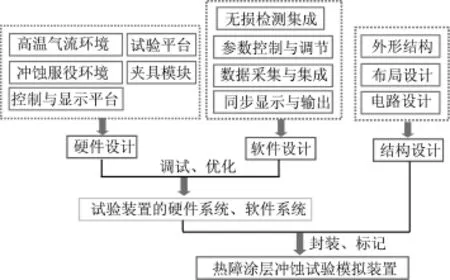

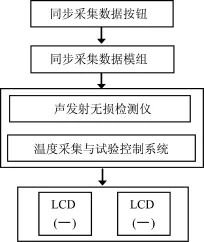

该装置主要用于模拟热障涂层的冲蚀服役环境,故需要同时实现热障涂层高温环境和颗粒冲蚀环境的模拟。根据目前航空发动机的发展现状,涂层的服役温度一般为1100 ℃左右,且随着推重比的提升不断增高。据文献报道,冲蚀颗粒的速度大多与燃气进口高温气流的速度相似,一般为 250 m/s左右。为此,装置的最高设计温度确定为1700 ℃,冲蚀粒子的速度确定为20~300 m/s[21],粒径范围确定为20~500 μm[22]。如图1所示,高温和冲蚀环境主要通过高温燃气喷枪及颗粒送料管道的设计来实现,同时需要设计热障涂层试样的夹持装置、试验操作平台,且温度、粒子速度、角度的测试与控制是必要的模块,这些模块构成硬件设计的基本模块。对于冲蚀失效的实时检测,需要在装置中完成无损检测模块的放置,线路的设计,数据的同步采集、输出与显示,后者主要通过调用原无损检测系统的软件部分来完成。此外,装置的外形结构、模块布局、电路设计也是需要完成的部分。

图1 热障涂层冲蚀试验模拟装置的技术路线Fig.1 Technology roadmap of erosion test simulation equipment of thermal barrier coatings

1.2 装置整体结构与关键模块设计方案

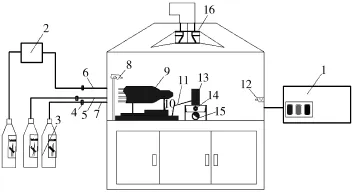

装置的主体硬件结构如图2所示,核心的模块由服役环境加载模块、试验测试平台、实时检测模块以及试验控制与采集显示等四个部分组成,各部分的研究方案如下所述。

图2 试验测试平台结构Fig.2Schematicillustration of test platform structure

1)服役环境加载模块。服役环境的加载包括高温和冲蚀两个部分。其中高温服役环境主要由高速火焰的燃气加热系统模拟实现,由高温燃气喷枪、燃烧室、气体供给系统、自动点火装置、冷却系统及其相应的控制系统组成,模拟热障涂层长时间高温、热疲劳或热冲击的服役环境。冲蚀服役环境由硬质颗粒的加料系统、加压系统、粒子速度测量、抽风除尘系统与控制系统构成,在燃气加热系统的高温燃气喷枪处设置连接口,将高温、冲蚀两个模块连接构成一个整体,即喷枪。

2)试验测试平台。试验测试平台主要供样品安装、测试、各个模块连接、无损检测模块放置、除尘等后处理的设置,如图3所示。样品13安装在夹具14上,夹具14则通过手柄15安装在测试平台操作区的底座上,且夹具14可旋转。测试平台的底部为无损检测模块的硬件放置区、冲蚀颗粒回收区以及各个模块连接线的连接部分。除尘系统16设计在装置测试平台的上部,实现对燃烧气体、冲蚀颗粒的排放。需要指出的是,装置的试样夹持部分设计了多种形状的连接口,以方便不同形状尺寸热障涂层样品的冲蚀试验,且可旋转的试样夹具14可以通过手动或自动调节角度,以分析不同冲蚀角度对热障涂层失效的影响。

3)检测模块。主要包含温度、粒子速度的测试与调控,裂纹萌生和扩展过程的声发射检测与实时录像等。在温度场测量方面,根据热障涂层的几何形状,在加热区域、未加热区、基底自由表面放置多个热电偶,测量各个位置的温度。这些热电偶可以 360°旋转,以便自由的移动。同时采用可以自由移动的红外测温仪对各个位置、不同时间的温度进行测量,并将测量的温度实时反馈给控制系统,以调节喷枪的水平位移,实现温度的自动控制。在粒子速度的调控方面,采用带有滤光镜的高速摄像机对冲蚀过程进行拍摄,通过滤光镜滤出红外辐射的干扰,结合高速摄像机拍摄粒子运动过程的一系列图片计算出粒子的速度,并反馈给控制系统,进而控制粒子的流量。在裂纹萌生和扩展过程的声发射检测方面,将铂丝镶嵌在耐高温的陶瓷管内制作损伤声发射信号传输的波导杆,通过机械装置将波导杆固定在室壁上,一端与声发射仪的传感器连接,一端焊接在基底自由面上,实现失效过程的实时检测。

4)试验参数的测试、控制、显示以及无损检测的运行与显示都通过系统的控制与显示部分完成。

1.3 装置整体与关键模块的设计效果

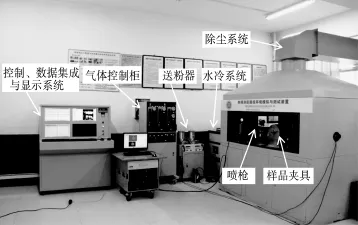

装置的整体效果如图3所示,装置主要包括试验控制及数据显示平台、气体控制柜、送粉器、水冷装置、试验测试平台。试验测试平台的后面放置有氧气杜瓦罐、氮气杜瓦罐、空气压缩机,燃气、汽化器放置在实验室的外面。其中喷枪、夹具、样品,声发射检测的传感器放置于测试平台内,每次试验时,除尘系统将开启,对样品室进行除尘,同时冷却系统打开,对喷枪进行冷却。通过气体控制柜调节气流流量,实现气流速度、温度的调节,并且通过送料系统,调节冲蚀颗粒的速度与质量流量。通过声发射传感器,对试验过程的数据进行采集,并在数据显示系统上进行显示,其中关键的模块设计效果如下所述。

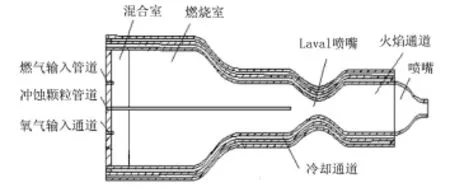

1)喷枪。服役环境加载装置即喷枪如图4所示,其核心是高温燃气和冲蚀颗粒加载两部分。采用天然气和氧气作为燃烧气体,压缩空气作为助燃气体,喷枪的一端设置有这些气体的进入口,两种燃烧气体在混合室充分混合,在燃烧室内采用自动点火装置点燃并燃烧,经过拉瓦尔喷嘴腔体对燃烧气体进行进一步的体积压缩,加速燃烧气体的温度、速度。冲蚀颗粒通过颗粒管道在压缩气体的带动下,经高温燃气加热、加速并随火焰喷至样品表面。其中,火焰速度可以通过自动感应与调节的气压阀来调节,基本的原理是,调节燃烧气体的流量来改变燃烧室的压力,从而调节火焰流速。颗粒的速度通过气体流量来调节。为了保证喷枪工作在允许温度范围内,采用水冷或气冷的方式对燃气喷枪进行冷却,冷却通道设置在喷枪的外壁。喷枪口采用螺纹与密封圈连接的方式设置有不同直径的喷嘴,包括10,16,20,40 mm等4种,实现对不同尺寸样品的加热。喷枪固定在装置测试平台的水平导轨上,水平导轨由伺服电机控制移动,根据样品表面的温度由控制系统自动移动。喷枪固定装置内设置有冷却通道,通过冷却水循环冷却。采用这一喷枪,样品表面的温度可实现室温到1700 ℃可调。粒子速度在20~250 m/s可调,冲蚀颗粒的直径可控制在30~105 μm之间。

图3 装置的整体外观图Fig.3 Overall external view of the device

图 4 高温冲蚀喷枪Fig.4 High-temperature erosion gun

2)样品夹具。样品夹持装置主要由圆形旋转盘、刻度盘、水平中心轴、手柄构成。圆形旋转盘可绕中心轴0°~90°自由转动,从而实现样品不同夹持角度的调节。旋转盘的圆周上等距安装有可夹持不同形状试样的夹具,可夹持条状、盘状、圆柱和真实涡轮叶片形状的试样,能实现不同形状尺寸热障涂层试样的冲蚀试验。通过手柄、丝杆等结构可以实现夹持装置的前后移动,从而保证样品与火焰中心的对中,并且还可以调节出足够的空间用来更换新的夹具,如图5所示。

图5 试样夹具Fig.5Schematicillustration of specimen holder

3)试验控制、数据集成与显示系统。同步采集数据和多画面显示的控制与显示系统及其控制原理如图6所示,系统包括多画面显示模块、试验控制与数据采集模块、仪器存放区(设置在试验测试平台上)等三部分。多画面显示模块为一安装有4台LCD液晶显示器的显示柜。仪器存放区用于存放PCI-2声发射无损检测系统、温度采集与试验控制系统等设备,各无损检测设备均有自己独立的操作系统与软件控制系统,用以实现对试验参数的控制与调节、试验状态参数的采集与存储。首先设置好各装置的软件系统,开始试验时由装置的试验操作系统即主机发送一个开始命令,声发射等无损检测系统接到指令开始采集,各设备并行工作,互不影响,并可卸下单独使用,操作方便。

图6 同步采集数据和多画面显示的控制与显示系统Fig.6 Synchronized data sampling and multi-screen controlling and displaying system

1.4 其他辅助模块

装置的关键辅助模块还包括燃气控制柜、气体罐、送粉器、冷却系统等。燃气控制柜由燃气、氧气、氮气、空气压缩机、送粉器的流量控制系统与工作状态控制系统构成。通过流量控制可实现对燃气、氧气、空气压力的控制,从而达到对火焰温度的调节。各种继电器、传感器等均放置于燃气控制柜内部。储存氮气的气体罐采用175 L的杜瓦罐,通过汽化器将杜瓦罐中液态的氮气输送给装置。由于试验的气体需求量较大,燃气采用多个气体罐并联的方式以满足试验需求。送粉器由两个放置不同冲蚀颗粒的储料罐、压力控制系统和流量控制系统组成,通过调节气压流量来控制颗粒的速度和流量等参数。冷却系统包含两个部分,一是水冷却,用于对高温喷枪、试验测试台外壁的冷却;另一个部分是空气冷却系统,主要通过压缩空气来对样品的基底面进行冷却,用以模拟热障涂层陶瓷表面温度高、基底温度低的温度梯度环境。此外,由于所需火焰温度和速度较高,还需要利用空气压缩机产生的高压空气作为助燃气体。

2 初步应用

热障涂层试样的基底材料为 Ni基高温合金GH3030。首先将基底打磨、去毛刺、超声清洗和喷砂,随后采用等离子喷涂工艺喷涂厚度约为100 μm的CoNiCrAlY过渡层,以及200 μm厚的 8% Y2O3-ZrO2陶瓷层。样品的尺寸为60 mm×25 mm。

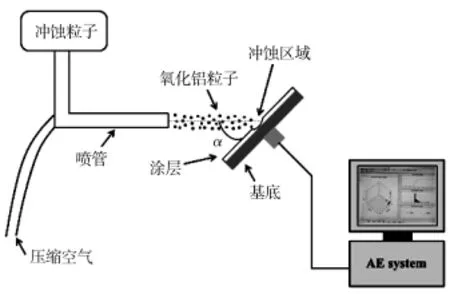

2.1 常温冲蚀

常温冲蚀试验参数:冲蚀物为Al2O3,粒子尺寸为30~105 μm,粒子速度为30~40 m/s,氮气压力 0.7 MPa,试验温度为室温,喷嘴直径为 18 mm,冲蚀物密度为 3.9~4.0 g/cm3,冲蚀角度为30º,45º,60º,90º,冲蚀距离为37 mm,冲蚀时间为0,5,10,15 min。冲蚀颗粒为直径25~105 μm 的Al2O3粒子,粒子速度通过氮气压力控制。冲蚀以及失效的声发射检测实验原理如图7所示,试验模拟了不同冲蚀角度(30°~90°)和冲蚀速度(20~60 m/s)对冲蚀失效的影响。冲蚀失效过程采用美国物理声学公司的 PCI-2型声发射仪进行检测,采样频率设置为1 MHz,门槛值设置为30 dB,信号前段放大器幅值设置为40 dB。

图7 冲蚀实验原理Fig.7 Schematic illustration of erosion experiment

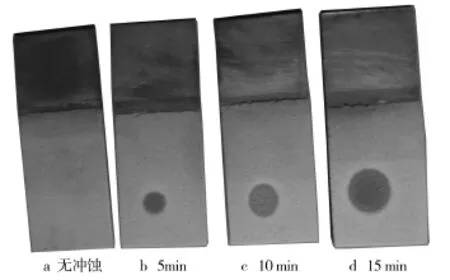

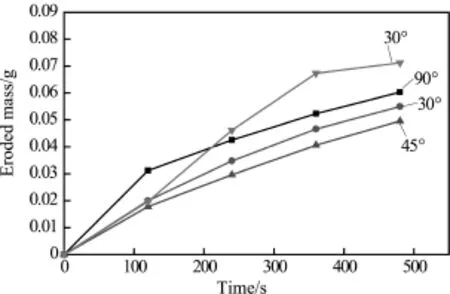

通过形貌观察、冲蚀率(称重法)以及声发射信号等参数来进行冲蚀失效分析。热障涂层在冲蚀失效过程中的表面形貌如图 8所示,当冲蚀颗粒以60 m/s的速度垂直于样品表面进行冲蚀时,涂层在5 min左右明显出现冲蚀坑,且冲蚀坑的直径随冲蚀时间增长逐渐增大,15 min后涂层会完全脱落,露出基底。通过称重法得到了冲蚀率与时间、角度的关系,如图9和10所示。当冲蚀角度在45°~90°时,随着冲蚀角度的增加,冲蚀率即涂层质量的损失越大;当以30°的角度冲蚀时,涂层的质量损伤出现了最大值,这可能与脆性涂层材料不耐剪切破坏的因素有关。

图8 热障涂层不同冲蚀阶段的表面形貌Fig.8 Surface morphology of thermal barrier coatings at different erosion stages

冲蚀损伤信号的波形与频谱如图11所示。前期的工作表明,声发射信号的频谱与破坏模式直接关联,并得出主频为0.29 MHz的声发射信号主要表现为界面裂纹,即涂层剥落的信号。这与热障涂层冲蚀失效的破坏模式是一致的,说明了声发射检测功能的可信性。

图9 常温热障涂层质量损失与冲蚀时间的关系Fig.9 Relationship of mass loss of thermal barrier coating and erosion time at room temperature

图10 常温热障涂层质量损失与冲蚀角度的关系Fig.10 Relationship of mass loss of thermal barrier coating and erosion angle at room temperature

图11 常温冲蚀时热障涂层损伤的声发射信号Fig.11 Acoustic emission signal of thermal barrier coatings during erosion at room temperature

2.2 高温冲蚀

热障涂层的冲蚀失效一般都发生在高温下,故高温冲蚀服役环境模拟的实现是冲蚀装置研制的核心与关键,通过高温喷枪与冲蚀颗粒管道的设计可以使其很好地实现,而实时检测的最大难点在于损伤声发射信号的检测。由于声发射传感器只能在常温下使用,通过波导杆技术可使声发射检测的方法能够适用于高温环境。利用铂丝或高温合金材作为波导杆,将波导杆的一端焊接在热障涂层基底面,另一端通过机械装置与声发射传感器连接,实现高温下损伤声发射信号的采集。

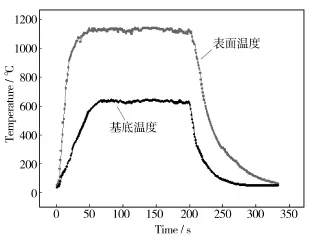

高温冲蚀的试验参数:冲蚀物为 Al2O3;粒子尺寸为30~105 μm;氮气压力为0.7 MPa;氧气压力为0.8~0.9 MPa;燃气压力为0.6~0.7 MPa;试验温度为1200 ℃;喷嘴直径为18 mm;冲蚀角度为90º;冲蚀距离为37 mm。样品表面温度分布以及损伤声发射信号的试验数据分别如图 12,13所示。试验时,冲蚀颗粒通过高温、高速的火焰并通过气压控制以设定的速度冲蚀到样品表面。试验中,涂层表面温度接近1200 ℃,基底温度约为600 ℃,但这二者的温度都可以通过高温、冷却气流的流量来进行控制,可实现样品表面温度最高温度达1700 ℃的模拟。从图13可以看出,此时特征频率为0.32,0.47 MHz,通过前期的检测经验[24—26],预测这两类信号分别为界面处由于拉应力(垂直于界面)、剪应力(平行于界面)作用而产生的界面裂纹,详细的分析结果将在以后热障涂层冲蚀破坏机制的研究工作中予以分析。

图12 试样表面及基底温度的变化曲线Fig.12 Variation of temperature with time on the surface and bottom of sample

图13 高温冲蚀时热障涂层两种典型界面裂纹的声发射信号Fig.13 Two typical acoustic emission signals induced by two different interface cracks of thermal barrier coatings during erosion at high temperature

3 结论

1)根据航空发动机的真实服役环境,提炼出服役环境与服役状态,进行热障涂层服役环境试验模拟装置总体技术路线的设计、总体方案的设计以及核心部件的设计,能够实现常温冲蚀、高温冲蚀的模拟,并且冲蚀颗粒加料速率8~250 g/min、冲蚀颗粒的直径30~105 μm、粒子或焰流速率20~300 m/s可调,试件最高试验温度可达1700 ℃。

2)所研制出的热障涂层服役环境试验模拟装置能够将试验参数的控制系统、信号的采集系统、数据的存储与处理等软件系统集中输出到控制与显示平台,并同步显示,方便试验过程中数据的观察以及参数的调节。

3)应用试验表明,所研制出的热障涂层服役环境试验模拟装置能够结合现有的无损检测设备对热障涂层失效过程中的温度场、声发射信号进行正常采集。通过对这些数据进行分析与整理可以判断出热障涂层的失效机理和危险区域。另外,这些数据可为后期对热障涂层寿命预测、可靠性评估提供良好的参考。

[1] 杨丽, 周益春, 齐莎莎. 热障涂层的冲蚀破坏机理研究进展[J]. 力学进展, 2012, 42(6): 704—721. YANG Li, ZHOU Yi-chun, QI Sha-sha. Research Progress of Erosion Mechanismi on Thermal Barrier Coatings[J]. Advance in Mechanics, 2012, 42(6): 704—721.

[2] MILLER R A. Thermal Barrier Coatings for Aircraft Engines: History and Directions[J]. Journal of Thermal Spray Technology, 1997, 6(1): 35—42.

[3] PADTURE N P, GELL M, JORDAN E H. Thermal Barrier Coatings for Gas-turbine Engine Applications[J]. Science, 2002, 296(5566): 280—284.

[4] 周益春, 刘奇星, 杨丽, 等. 热障涂层的破坏机理与寿命预测[J]. 固体力学学报, 2010, 31(5): 504—531. ZHOU Yi-chun, LIU Qi-xing, YANG Li, et al. Failure Mechanism and Life Prediction of Thermal Barrier Coatings[J]. Chinese Journal of Solid Mechanics, 2010, 31 (5): 504—531.

[5] RABIEI A, EVANS A G. Failure Mechanisms Associated with the Thermally Grown Oxide in Plasma-sprayed Thermal Barrier Coatings[J]. Acta Materialia, 2000, 48: 3963—3976.

[6] CHEN X, HUTCHINSON J W, BRUCE R W, et al. Foreign Object Damage in a Thermal Barrier System: Mechanisms and Simulations[J]. Materials Science and Engineering: A, 2003, 352: 221—231.

[7] WELLMAN R G, NICHOLLS J R, MURPHY K. Effect of Microstructure and Temperature on the Erosion Rates and Mechanisms of Modified EB-PVD[J]. Wear, 2009, 267: 1927—1934.

[8] WELLMAN R G, NICHOLLS J R. Erosion, Corrosion and Erosion-corrosion of EB-PVD Thermal Barrier Coatings[J]. Tribology International, 2008, 41: 657—662.

[9] WELLMAN R G, NICHOLLS J R. A Review of the Erosion of Thermal Barrier Coatings[J]. Journal of Physics D: Applied Physics, 2007, 40: 293—305.

[10] SEENBAKKER R J L, WELLMAN R G, NICHOLLS J R. Erosion of Gadolinia Doped EB-PVD[J]. Surface and Coatings Technology, 2006, 201: 2140—2146.

[11] FLECK N A, ZISIS T H. The Erosion of EB-PVD Thermal Barrier Coatings: The Competition Between Mechanisms[J]. Wear, 2010, 268: 1214—1224.

[12] ZISIS T H, FLECK N A. The Elastic-plastic Indentation Response of a Columnar Thermal Barrier Coating[J]. Wear, 2010, 268: 443—454.

[13] ZHU D M, MILLER R A, KUCZMARSKI M A. Development and Life Prediction of Erosion Resistant Turbine Low Conductivity Thermal Barrier Coatings[R]. NASA/ TM—2010-215669.

[14] KIRSCHNER M, WOBST T, RITTMEISTER B, et al. Erosion Testing of Thermal Barrier Coatings in a High Enthalpy Wind Tunnel[J]. Journal of Engineering for Gas Turbines and Power, 2015, 137(3): 032101—032109.

[15] VASSEN R, CERNUSCHI F, RIZZI G, et al. Recent Activities in the Field of Thermal Barrier Coatings Including Burner Rig Testing in the European Union[J]. Advanced Engineering Materials, 2008, 10(10): 907—921.

[16] 曹学强. 可控温热障涂层自动热循环仪[J]. 光学精密机械, 2004(3): 20—20. CAO Xue-qiang. Controlled Automatic Barrier Coatings Warmed Thermal Cycler[J]. Optics and Precision Machinery, 2004(3): 20—20.

[17] 成来飞, 张立同, 徐永东. 航空发动机热端环境实验模拟方法与装置: 中国, 200310118966.7[P]. 2003-12-09. CHEN Lai-fei, ZHANG Li-tong, XU Yong-dong. Aeroengine Materials Hot End Environment Experimental SimulationMethod and Device: China, 200310118966.7[P]. 2003-12-09.

[18] 周洪, 李飞, 何博, 等. 热障涂层抗热震性能测试装置:中国, 200610024973.4[P]. 2006-03-23. ZHOU Hong, LI Fei, HE Bo, et al. Thermal Shock Resistance of the Thermal Barrier Coating Device: China, 200610024973.4[P]. 2006-03-23.

[19] 周益春, 毛卫国, 吴多锦. 一种用于模拟和实时测试高温部件热疲劳失效的试验装置: 中国, 201010000151.9 [P]. 2010-01-06. ZHOU Yi-chun, MAO Wei-guo, WU Duo-jin. A Test Device for Simulation and Real-time Testing Thermal Fatigue Failure of High Temperature Parts: China, 201010000151.9[P]. 2010-01-06.

[20] 周益春, 毛卫国, 吴多锦. 一种带热障涂层的叶片热疲劳失效的模拟测试方法: 中国, 201010000152.3[P]. 2010-01-06. ZHOU Yi-chun, MAO Wei-guo, WU Duo-jin. A Simulation Test Device for Turbine Blade with Thermal Barrier Coating under Thermal Fatigue Failure of High Temperature Parts: China,201010000152.3[P]. 2010-01-06.

[21] EVANS A G, MUMM D R, HUTCHINSON J W, et al. Mechanisms Controlling the Durability of Thermal Barrier Coatings[J]. Progress in Materials Science, 2001, 46 (5): 505—553.

[22] ZHOU Y C, HASHIDA T. Thermal Fatigue Failure Induced by Delamination in Thermal Barrier Coating[J]. International Journal of Fatigue, 2002, 24(2): 407—417.

[23] CHEN X, WANG R, YAO N, et al. Foreign Object Damage in a Thermal Barrier System: Mechanisms and Simulations[J]. Materials Science and Engineering A, 2003, 352: 221—231.

[24] YANG L, ZHOU Y C, LU C. Damage Evolution and Rupture Time Prediction in Thermal Barrier Coatings Subjected to Cyclic Heating and Cooling: An Acoustic Emission Method[J]. Acta Materialia, 2011, 59(17): 6519—6529.

[25] YAO W B, DAI C Y, MAO W G, et al. Acoustic Emission Analysis on Tensile Failure of Air Plasma-sprayed Thermal Barrier Coatings[J]. Surface and Coatings Technology, 2012, 206(18): 3803—3807.

[26] YANG L, KANG H S, ZHOU Y C, et al. Frequency as a Key Parameter in Discriminating the Failure Types of Thermal Barrier Coatings: Cluster Analysis of Acoustic Emission Signals[J]. Surface and Coatings Technology, 2015, 264: 97—104.

Development of Erosion Equipment for Turbine Blade with Thermal Barrier Coatings in Aeroengine

YANG Li1,2,TAN Ming1,2,ZHOU Wen-feng1,2,ZHOU Yi-chun1,2

(1. Key Laboratory of Key Film Materials & Application for Equipment (Hunan Province), School of Materials Science and Engineering, Xiangtan University, Xiangtan 411105, China; 2. Key Laboratory of Low Dimensional Materials and Application Technology of Ministry of Education, School of Materials Science and Engineering, Xiangtan University, Xiangtan 411105, China)

ObjectiveTo develop experimental simulation system for the erosion service environment of thermal barrier coatings, so as to study the erosion failure mechanism.MethodsAn oxy-fuel burner was developed to simulate high-temperature erosion of TBCs, and a particle feeding system with controllable speed and flow of particles was designed inthe burner. Meanwhile, an acoustic emission system capable of real-time monitoring crack evolution was integrated in the device.ResultsThis system realized the simulation of the erosion service environment of thermal barrier coatings, the simultaneous collection, output and display of temperature field, crack evolution damage parameters, and accomplished the integrated design of erosion service environment simulation and real-time monitoring of critical damage parameters.ConclusionThis device can successfully simulate different experimental conditions such as room or high temperature, various impact angles and various particle velocities. Besides, this device can provide systematic damage parameters monitoring data for the understanding of erosion failure and the preparation optimization of TBCs.

thermal barrier coatings; erosion; nondestructive testing; air engine

ZHOU Yi-chun(1963—), Male, from Hunan, Ph.D., Professor, Research focus: thin-film material and device mechanics.

10.7643/ issn.1672-9242.2016.03.008

TJ04;V232.4

A

1672-9242(2016)03-0048-09

2016-04-06;

2016-05-06

Received:2016-04-06;Revised:2016-05-06

国家自然科学基金项目(51590891,11272275,11472237)

Foundation:Supported by the National Natural Science Foundation of China(51590891, 11272275, 11472237)

杨丽(1980—),女,湖南人,博士,教授,主要研究方向为薄膜材料与器件力学。

Biography:YANG Li(1980—), Female, from Hunan, Ph.D., Professor, Research focus: thin-film material and device mechanics.

周益春(1963¬¬),男,湖南人,博士,教授,主要研究方向为薄膜材料与器件力学。