防船撞蜂窝式复合材料夹层板的耐撞性研究*

2016-12-30周初阳吴亚锋许明财

周初阳 潘 晋 吴亚锋 许明财

(武汉理工大学交通学院1) 武汉 430063) (华中科技大学船舶与海洋工程学院2) 武汉 430074) (武汉力拓桥科防撞设施有限公司3) 武汉 430040) (北京汽车股份有限公司汽车研究院4) 北京 101300)

防船撞蜂窝式复合材料夹层板的耐撞性研究*

周初阳1)潘 晋1)吴亚锋4)许明财2,3)

(武汉理工大学交通学院1)武汉 430063) (华中科技大学船舶与海洋工程学院2)武汉 430074) (武汉力拓桥科防撞设施有限公司3)武汉 430040) (北京汽车股份有限公司汽车研究院4)北京 101300)

钢蒙皮-折叠金属薄片夹芯或复合材料夹芯式夹层板在桥梁防船撞领域被广泛使用.基于数值仿真方法,考虑冲头穿透与未穿透的2种情况下,对钢蒙皮-蜂窝金属薄片夹芯、蜂窝玻璃纤维增强塑料夹芯这2类夹层板在低速冲击载荷下的动态响应、吸能效果和损伤特征进行对比分析.计算结果表明,玻璃纤维增强塑料夹芯式夹层板抗撞击力最大,撞深大于金属薄片夹芯式夹层板;玻璃纤维增强塑料夹芯提高了整体结构的刚度,不利于通过整体结构弹性变形吸收更多的能量;在冲头穿透夹层板过程中,玻璃纤维增强塑料夹芯出现大面积的破裂,吸能效果明显低于金属薄片夹芯.

夹层板;玻璃纤维增强塑料;金属薄片;蜂窝结构;碰撞

0 引 言

夹层板结构除了在强度、减振等方面优于传统单层材料,而且还起到减轻自重的作用,被广泛用于航空航天,车辆船舶等领域[1-4].夹层板形式多样,其中应用比较广泛的蜂窝式夹层板是由上下2层钢板和中间1层芯材组合成的夹层结构,芯材采用蜂窝结构横向或者纵向布置,上下蒙皮与芯层胶结而成.此结构可以避免大量的焊接工作,减少焊缝.在船舶或桥梁防撞结构研究与设计中,夹层板的夹芯主要有纤维增强复合材料、金属薄片蜂窝结构和聚氨酯弹性体等,国内外已有学者对各个结构的耐撞性进行了研究[5-7].

聚氨酯虽有较好的吸能效果,但是由于价格昂贵还无法被广泛采用;金属薄片夹芯材料比较廉价,但成型工艺要求高并且耐腐蚀性差;纤维增强复合材料具有比强度较高,价格居中,可以通过模具一次成型,但是材料对冲击载荷比较敏感.因此,对上述几种防撞结构的耐撞性进行比较分析,对结构在相同冲击载荷下的动态响应、吸能效果和损伤特性进行分析比较,对工程应用显得很有意义.

文中以钢蒙皮-复合材料蜂窝芯材夹层板和钢蒙皮-金属薄片蜂窝结构夹芯式夹层板为比较对象,利用LS-DYNA模拟冲头对夹层板的低速冲击过程,在冲头未穿透和穿透夹层板结构的两种情况下,分别讨论2类夹层板的动态响应、吸能效果和损伤特性,并对结果进行比较分析.

1 材料的力学特征

纤维增强复合材料与金属材料的力学性能相差较大,这导致材料在受到冲击载荷后会产生不同的响应与损伤特征,从而影响其吸能效果.

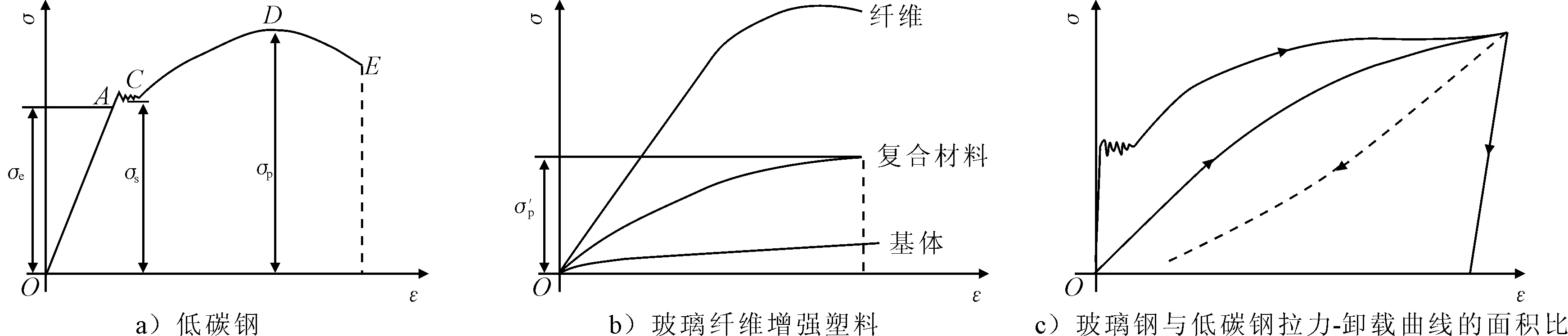

图1a)为低碳钢试件在冲击拉伸载荷下的σ-ε曲线.低碳钢试件在断裂前有4个阶段,材料在这4个阶段持续变形,不断吸收能量,达到最大应力后还有下降段;图1b)为纤维增强复合材料试件在冲击拉伸载荷下的σ-ε曲线[8],该曲线介于纤维和基体的σ-ε曲线之间.从曲线上看明显属于脆性材料,没有明显的屈服与塑性变形阶段,达到屈服极限强度后断裂失效,没有下降段.

图1 材料的σ-ε曲线

如果在没有达到最大应力前卸载,可以画出卸载曲线,加载和卸载曲线包围的面积就是吸收的能量,图1c)为2种材料的吸能面积.假设在最大应力相同时,纤维增强复合材料的曲线包围面积(能量吸收)远小于低碳钢.

在吸能方式上,金属主要依靠塑性变形吸能,而复合材料主要依靠纤维断裂、基体变形和开裂、纤维与基体分离、纤维拔出等方式吸能[9].两者具有很大区别.

2 夹层板耐撞性的数值模拟

2.1 撞击系统形式设计

通过有限元软件模拟钢蒙皮-金属薄片夹芯蜂窝夹层板与钢蒙皮-复合材料芯蜂窝材夹层板受横向冲时动态效应,将夹层板周边约束,用刚性冲头垂直撞击夹层板中心位置.

夹层板结构参数见表1,2种夹层板的主要尺寸相同,通过控制夹芯层的厚度使两者质量尽量接近.

刚性冲头前段为半球,直径d=40 cm,后段圆柱长60 cm,由于研究对象主要用于防船撞结构上,文中取初速度v=5 m/s.冲头的质量可以通过改变材料密度设定,图2为撞击系统示意图.

表1 夹层板结构尺寸参数

图2 撞击系统示意图(单位:cm)

2.2 单元和材料

夹芯结构及蒙皮均采用shell163单元模拟,shell163具有4个节点,每个节点具有x,y和z方向的平动、转动、速度和加速度共12个自由度,适用于厚度比长和宽小很多的板壳结构.冲头采用solid164单元来模拟.

由于玻璃纤维增强复合塑料(玻璃纤维/环氧树脂)在撞击过程中极易发生损伤破坏,造成强度和刚度的下降,文中选用可以考虑失效的复合材料模型(*MAT_COMPOSITE_DAMAGE).在文中该材料模型采用全积分规则,可以有效减小沙漏能.主要的材料参数见表2[10].

表2 纤维增强复合材料力学性能

钢板与金属薄片均采用低碳钢Q235,采用与应变率相关的各项同性材料模型(*MAT_ PLASTIC_KINEMATIC), 它是各向同性、随动硬化或各向同性和随动硬化的混合模型,与应变率相关,可考虑失效.应变用Cowper-Symonds本构模型来考虑,本构方程为

(1)

式中:σ0为初始屈服应力;ε为应变;C和P为应变率参数.材料常数分别为:密度ρ=7 850 kg/m3;泊松比μ=0.3;初始屈服应力取为σ0=235 MPa;弹性模量E=2.06×105MPa;硬化模量Eh=1.18×103MPa;抗拉强度σb=370 MPa;切线模量Et=500 MPa;应变率参数C=40;P=5;失效应变εf=0.3[11].

2.3 网格控制

撞击是一个动态响应过程,有限元模型必须严格控制网格密度,既要防止单元尺寸过大引起的主从面单元互相穿透,又要避免单元尺寸过小引起的计算时间过长.因此在撞击区域对网格进行加密,网格大小0.5 cm,其他区域网格大小2 cm,冲头网格大小1 cm,

2.4 接触和边界

冲头与夹层板之间设置为侵蚀接触,并将刚性材料的冲头定义为接触面,层合板定义为目标面.由于结构受到冲击后,结构自身会相互接触,为了防止相互现象,在夹层板结构也需要定义自接触.对夹层板4边节点全约束处理,见图3.

图3 蜂窝夹层板有限元模型

2.5 复合材料铺层

通过后处理器LS-PREPOST,对复合材料夹芯层进行铺层,结合实际情况,每层纤维厚度为0.5 mm,共6层.以冲头撞击方向为0°角,铺层方式为[0°/90°/0°/90°/0°/90°].

2.6 工况介绍

由于初始动能的不同,冲头撞击夹层板结构时,可能会发生2种情况:第1种是撞到某个深度后速度减小为零,并发生反弹;第2种是直接穿透夹层板.

针对这2种可能,设计2种工况,即冲头未穿透与穿透夹层板,未穿透为工况1,穿透为工况2.在未发生穿透时,比较冲头分别撞击玻璃纤维增强塑料夹芯式夹层板与金属薄片夹芯式夹层板的撞击力、撞击深度与结构的损伤程度;在发生穿透时,比较撞击力、结构吸能、速度衰减与结构损伤程度.

冲头的初始速度均为5 m/s,通过改变冲头的质量改变初始动能,未穿透时,冲头质量0.9 t,初始动能约11.2 kJ;穿透时,冲头质量110 t,初始动能约1.4 MJ.

3 仿真结果分析

3.1 工况1(未穿透时)

3.1.1 瞬态撞击力分析

图4为冲头分别撞击金属薄片夹芯式夹层板与玻璃纤维增强塑料夹芯式夹层板的撞击力时序曲线.2条曲线变化趋势基本相同,近似于1/2周期的正弦函数曲线.撞击约始于0.002 s,随后撞击力迅速增加并达到峰值,玻璃纤维增强塑料夹芯式夹层板撞击力峰值出现的时间要略晚于金属薄片夹芯式夹层板.玻璃纤维增强塑料夹芯式夹层板的撞击力峰值(3.8 MN)略小于金属薄片夹芯式夹层板(4.0 MN).随后撞击力迅速衰减并消失.玻璃纤维增强塑料夹芯式夹层板撞击力持续时间约0.03 s,金属薄片夹芯式夹层板撞击力持续时间约0.02 s.

图4 撞击力时序曲线

由图4可知,玻璃纤维增强塑料夹芯夹层的撞击力时序曲线波动非常明显,尤其是在峰值出现前.而金属薄片夹芯式夹层板撞击力时序曲线则比较光顺.

3.1.2 结构损伤变形

图5为蜂窝夹层板上层蒙皮的单元位移云图,上层蒙皮的变形主要发生在与冲头接触的区域,并且越往中心位置变形越大,由图5右侧数据可见,玻璃纤维增强塑料夹芯夹层最大撞深约5.6 cm,金属薄片夹芯式夹层板4.6 cm,由于撞深不同,损伤区域投影面积也有略微差别.但是蒙皮没有破裂,因此可以通过蒙皮上的单元的最大位移来反应夹层板的撞深与扰度的时间历程.

图5 夹层板变形云图

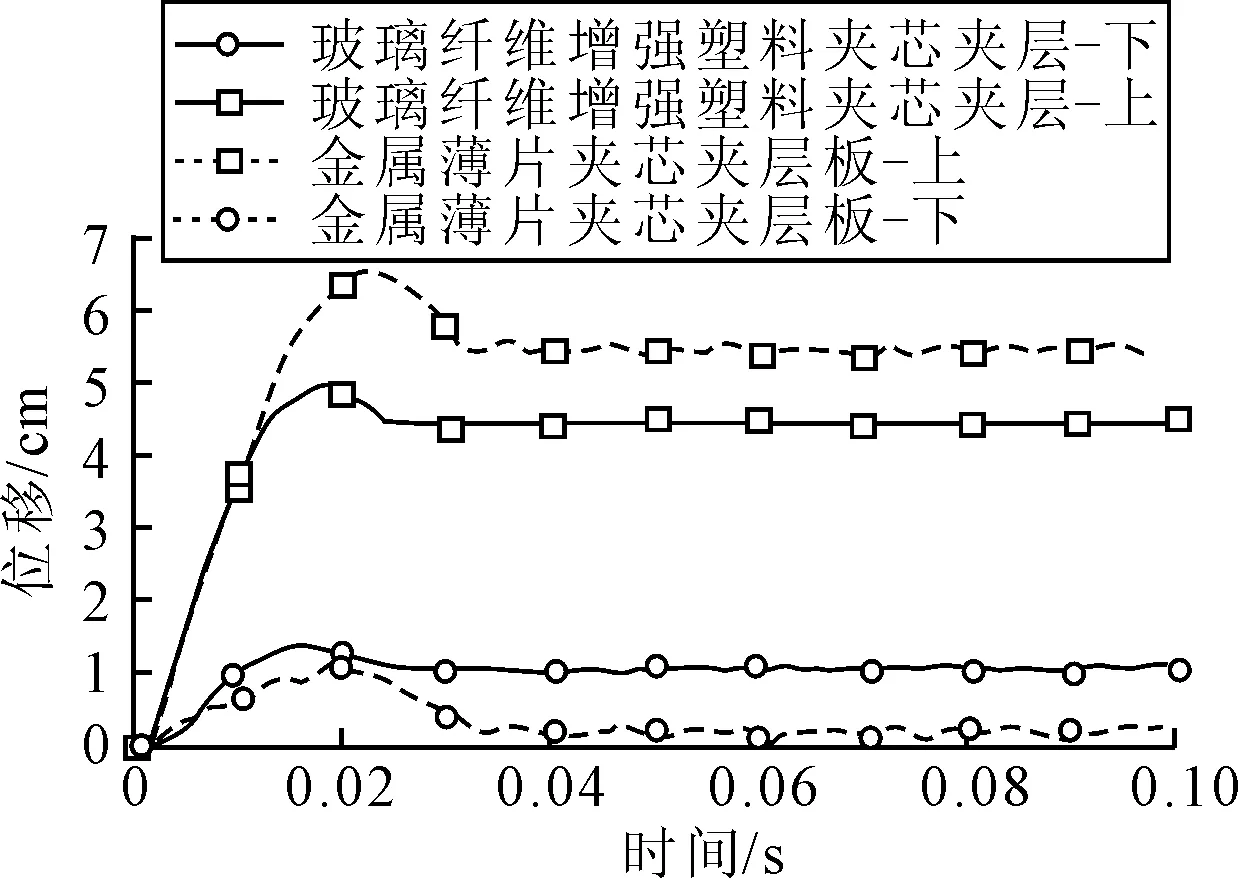

分别取2类夹层板上、下蒙皮的中心位置节点,考察其位移时序曲线,见图6.曲线变化趋势基本相同,撞击初期随时间线性增加,到达峰值后略微下降并稳定在某个值.这说明结构塑性变形与弹性变形同时发生,冲击结束后结构有一定的回弹.此外下层蒙皮位移要远小于上层蒙皮,说明在四边刚性固定时,夹层板可以通过自身整体结构的弹性变形吸收一部分能量,但还是主要依靠上蒙皮与夹芯变形吸能.

图6 节点位移曲线

虽然上蒙皮未发生破裂,但是夹芯层也会发生损失变形,图7为夹芯层受到冲击载荷后局部结构损伤变形情况,玻璃纤维增强塑料夹芯被撞区域的单元已删除,这是因为材料在冲击载荷下,材料达到极限应力后,失稳并破坏.宏观上就是玻璃纤维增强塑料受到冲击后破裂,无法继续参与变形与吸能,这不利于结构阻碍冲头继续前进.另外,伴随着单元的失效与删除,导致撞击力曲线会出现明显的波动.

图7 夹芯层变形

而金属薄片夹芯受到冲击载荷后,被撞区域压皱屈曲变形,但是单元并未失效,仍可以继续参与变形和吸能,阻止冲头前进.

所以在质量相等、结构相似和初始动能相同的情况下,金属薄片夹芯吸能效果要优于璃纤维增强塑料夹芯,这导致在未撞穿的情况下,前者的撞深小于后者.

3.2 工况2(已穿透时)

3.2.1 撞击力分析

图8为2种蜂窝夹层板在被冲头穿透过程中的撞击力时序曲线.与未穿透时的不同,此时撞击力具有明显的非线性,呈现2次加载和卸载特点,结合相应时刻的损伤变形,可以发现2次峰值点后的卸载现象对应着夹层板上蒙皮和下蒙皮破裂的时刻.第2次峰值结束后,撞击力曲线趋于零.

图8 撞击力时序曲线

由图8可知,夹层板第2次撞击力峰值要小于第1次峰值,这主要是因为上蒙皮破裂前,夹芯层在与下蒙皮共同参与撞击,提高了上蒙皮的刚度,当撞击下蒙皮时候,上蒙皮与夹芯层已经被撕裂,无法继续参与撞击.另外,璃纤维增强塑料夹芯夹层板撞击力曲线整体小于金属薄片夹芯式夹层板.

3.2.2 能量耗散分析

撞击过程冲头的动能主要转化成夹层板结构的弹性变性能、塑性变形能,很小一部分转化为摩擦产生的热能、沙漏能量.

图9为2类蜂窝夹层板上、下蒙皮和夹芯的吸能时序曲线.撞击初期上蒙皮、夹芯层吸能曲线随时间增加,但是夹芯层相对上蒙皮板夹芯层吸能曲线增加缓慢,这说明在撞击前期主要由上蒙皮变形吸能.随后下蒙皮吸能曲线开始增加,最后3条曲线最后趋于平稳,此时冲头已经穿透夹层板,结构不再吸能.

图9 能量吸收时序曲线

不同之处在于,玻璃纤维增强塑料夹芯夹层板的下蒙皮吸能曲线迅速增加并超过夹芯层,夹芯层整个过程吸能增幅很小.而金属薄片夹芯吸能效果显著,仅次于上蒙皮.

表3反映了2类夹层板各个构件能量吸收情况.玻璃纤维增强塑料夹芯夹层板中上蒙皮占总系能49.1%,为最大吸能构件,璃纤维增强塑料夹芯吸能,仅占总吸能6.7%,吸能比0.3.金属薄片夹芯式夹层板中上蒙皮是主要吸能构件,约占总吸能的45.6%,金属薄片夹芯约占总吸能的29.5%,吸能比1.6,是玻璃纤维增强塑料夹芯的5倍,吸能效果远优于玻璃纤维增强塑料.结构整体吸能上,玻璃纤维增强塑料夹芯式夹层板比金属薄片夹芯式夹层板小28%,后者吸能效果更优.

表3 夹层结构能量吸收

注:上、下蒙皮分别重61.0 kg;夹芯层重41 kg;总计163 kg.

冲头穿过夹层板过程中速度会不断减小,当穿透夹层板后速度趋于稳定,因此可以根据速度时序曲线看得到冲头的初速度与末速度.图10为冲头速度随时间变化曲线,冲头撞击玻璃纤维增强塑料夹芯夹层板时速度衰减较慢,结束时速度为4.67 m/s,冲头撞击金属薄片夹芯式夹层板结束时的速度为4.52 m/s.根据动能定理可以得出冲头撞击玻璃纤维增强塑料夹芯夹层板耗散的能量为175.3 kJ,撞击金属薄片夹芯式夹层板板耗散的能量为250.8 kJ.

图10 冲头速度时序曲线

2类夹层板结构变形吸能占总耗散能量的86%左右,还有14%以摩擦热能,沙漏能的形式耗散.

3.2.3 结构损伤变形

图11为蜂窝式夹层板下蒙皮板破裂时结构中剖面的损伤变形图.

图11 夹层板结构变形剖面图

由图11可知,结构的损伤变形主要集中在撞击 接触的局部区域,即夹层板中心区域;在撞击过程中,上、下蒙皮先后发生膜拉伸、撕裂等变形,夹芯层结构被撞后直接破裂,单元被删除.通过对比轮廓线可以发现金属薄片夹芯式夹层板整体变形范围与变形程度均大于玻璃纤维增强塑料夹芯式夹层板,这说明金属薄片夹芯层参与变形吸能的区域要大于玻璃纤维增强塑料,这也是前者吸能效果要远远优于后者的原因之一.

图12为夹芯层受到穿透冲击后的变形图,玻璃纤维增强塑料在受到穿透冲击后,不但接触区域单元失效删除,而且附近区域的夹芯也断裂失效,这样导致夹芯层出现大面积的崩裂,无法继续参与受力与吸能.相对而言,金属薄片除了接触区,其他夹芯层保持连续,并通过连接的上、下蒙皮共同参与变形吸能.

图12 夹芯式夹层变形图

4 结 论

1) 在冲头未穿透夹层板时,主要吸能构件是蒙皮板和夹芯层,玻璃纤维增强塑料夹芯式夹层板最大撞深比金属薄片夹芯式夹层板大17%.

2) 金属薄片夹芯式夹层板比玻璃纤维增强塑料夹芯式夹层板更软,可以通过整体结构弹性变形吸收更多的能量.

3) 在冲头穿透夹层板过程中,金属薄片夹芯层能吸收相当一部分能量(30%),同时能改善上下蒙皮的吸能,从而使整个结构的吸能大大增加;玻璃纤维增强塑料夹芯吸能较少(6%),吸能比为金属薄片夹芯的1/5.

4) 玻璃纤维增强塑料夹芯式夹层板比金属薄片夹芯式夹层板吸能比小28%.

[1]朱孝信.舰船新材料的发展[J].船舶工程,1998(1):47-49.

[2]HU H, BELOUETTAR S, POTIER-FERRY M, et

al. A novel finite element for global and local buckling analysis of sandwich beams[J]. Composite Structures,2009,90(3):270-278.

[3]朱孝信.舰船用高技术新材料的发展[J].材料开发与应用,1999,14(1):24-30.

[4]黄晓艳,刘波.舰船用结构材料的现状与发展[J].船舶,2004(3):21-24.

[5]刘伟庆,方海,祝露,等.船桥碰撞力理论分析及复合材料防撞系统[J].东南大学学报(自然科学版),2013(5):1080-1086.

[6]张延昌,王自力.蜂窝式夹层板耐撞性能研究[J].江苏科技大学学报(自然科学版),2007,21(3):1-5.

[7]李路遥,王林.船用钢-聚氨酯复合夹层板的冲击性能分析[J].江苏船舶,2012(2):42-44.

[8]上海耀华玻璃厂研究所.玻璃钢基本性能[R].上海:上海耀华玻璃厂研究所,1975.

[9]THORNTON P H, EDWARDS P J. Energy absorption in composite tubes[J]. Journal of Composite Materials,1982,16(6):521-545.

[10]王耀光.复合材料力学与结构设计[M].上海:华东理工大学出版社,2012.

[11]周红,张延昌,岳亚霖,等.夹层板系统碰撞性能数值仿真分析技术[J].计算机辅助工程,2013,22(2):84-90.

Crashworthiness Study on Anti-vessel-collision Honeycomb Composite Sandwich Plates

ZHOU Chuyang1)PAN Jin1)WU Yafeng4)XU Mingcai2,3)

(SchoolofTransportation,WuhanUniversityofTechnology,Wuhan430063,China)1)(SchoolofNavalArchitecture&OceanEngineering,HuazhongUniversityofScienceandTechnology,Wuhan430074,China)2)(WuhanLituoBridgeProtectionTechnologyCo.Ltd,Wuhan430040,China)3)(BaicMotorCorporationLtd.R&DCenter,Beijing101300,China)4)

The metal faced-foil core/composite core sandwich panels are widely employed in the field of bridge anti-ship collision. In this paper, the scenarios in which the punch penetrates or not penetrates the sandwich panels are both considered based on numerical simulations. The dynamic response, energy absorption and damage characteristics of the sandwich panels under the low-velocity impact are analyzed and compared using numerical simulation method. The results show that the maximum impacted depth of the sandwich plate with glass fiber reinforced plastic core is larger than that of the sandwich panel with foil core. In addition, the sandwich plate with glass fiber reinforced plastic core improves the rigidity of the whole structure, which is not conducive to absorb more energy through the elastic deformation of the whole structure. Furthermore, the glass fiber reinforced plastic sandwich shows extensive rupture when the punch penetrating the sandwich plates, and thus its energy absorption is significantly lower than that of the sheet metal core sandwich panels.

sandwich plate; glass fiber reinforced plastic; foil; honeycomb structure; impact

2016-09-30

*国家自然科学基金青年基金项目(51609192)、中央高校基本科研业务费专项资金项目(2015MS103)资助

U674.704

10.3963/j.issn.2095-3844.2016.06.018

周初阳(1991—):男,硕士生,主要研究领域为船舶与海洋结构物碰撞